TC4钛合金叶片型面喷丸数值模拟与轨迹优化试验

孙海波

(长春职业技术学院,吉林 长春 130000)

TC4钛合金材料具有较高的比强度、耐腐蚀性以及热稳定性,被广泛应用于航空航天、医疗化工等领域[1]。但是当TC4钛合金材料用于飞机压气机叶片时,其表面容易萌生疲劳裂纹,存在严重的安全隐患。为实现对TC4钛合金压气机叶片表面的喷丸强化,可以利用大量弹丸高速冲击钛合金表面使其发生塑性变形,这样能够大大提高叶片强度-这是减少其疲劳裂纹的有效途径,对于延长发动机寿命具有重要意义[2]。

对于喷丸强化问题的研究,高玉魁等[3]分析了喷丸强化对TC4钛合金组织结构的影响。结果表明,喷丸强化后位错的运动和组态的变化使TC4钛合金表层的组织和亚结构细化,而且可以在表层强变形区形成孪晶,从而产生强烈的加工硬化效应。谢乐春[4]对TC4钛合金及钛基复合材料喷丸强化和XRD表征,得到了改变喷丸强度,残余压应力层深随喷丸强度的提高而增加。预应力喷丸能显著增加残余压应力,加载预应力越大,表层残余压应力增加越明显。张秀梅[5]对重型燃机TC4压气机叶片喷丸及其疲劳性能进行研究,发现陶瓷丸产生的表面残余应力随喷丸强度变化平缓、易于工艺控制,同时残余应力分布也优于铸钢丸。胡凯征[6]研究基于温度场的喷丸成形数值模拟及工艺参数优化,使用ABAQUS有限元分析软件建立有限元模型,其中温度场可以反复施加,以模拟任何真实的喷丸强度,从而把一个复杂的动态冲撞过程近似地转化为一个静态加载过程。然而,目前对于喷丸的研究多集中在喷丸后残余应力表征、对零件疲劳性能影响、应力松弛特性以及喷丸数值模拟等方面,在喷丸轨迹对喷丸效果的影响方面研究很少。

针对TC4钛合金叶片型面喷丸轨迹优化及数值模拟问题展开研究,以分析喷丸轨迹优化对叶片变形的影响:通过多弹丸的喷丸过程找到模拟参数和实际喷丸参数对应关系,以及残余应力的对应情况;用基于温度场的喷丸模拟方法来模拟不同喷丸轨迹对TC4钛合金叶片型面喷丸变形的影响,并与实际叶片喷丸后三坐标测量结果进行对比,分析相同喷丸强度下不同喷丸轨迹对叶片变形量的影响,寻找最佳的喷丸轨迹,实现最有效的喷丸效果。

1 喷丸强化仿真分析

1.1 多弹丸喷丸模拟

叶片喷丸过程是大量弹丸以一定的速度撞击叶片表面,从而使叶片表面产生一定的压应力层。为模拟喷丸过程中应力变化情况,采用ABAQUS有限元软件建立了多弹丸喷丸有限元模型,设定弹丸数量为50颗,如图1所示。可提取多弹丸喷丸模拟结果中的应力场和应变场作为后续温度场方法模拟叶片喷丸过程的参数。

图1 弹丸有限元模型

在数值模拟过程中,通过ABAQUS/Explict显式求解器进行运算,可实现瞬时、大应变非线性问题的求解。为了准确表述弹丸高速作用使钛合金叶片产生的应力变化,建立Johnson-Cook模型本构方程,J-C模型能够用于描述金属应变率强化效应和温度软化效应,其式为:

(1)

式中:σ——等效应力,MPa;

A、B、C、n和m——模型参数;

ε——等效塑性应变;

本文中取A为875 MPa、B为793 MPa、C为0.011、n为0.386、m为0.71[7]。

1.2 等效温度场模拟

叶片型面通常是比较复杂的自由曲面,用多弹丸模拟叶片型面喷丸过程需要数以万计的弹丸。弹丸的数量越多,对弹丸的约束控制就越复杂,计算量就越大。因此,为减少多弹丸模拟中计算的时间,提高运算效率,在进行喷丸数值模拟时提出一种基于等效温度场喷丸模拟思路,其步骤如下:

(1)用弹丸模拟TC4材料喷丸过程,获得喷丸后的应变场;

(2)将应变场作为基于材料热膨胀能够获取到的数值,输入材料属性中;

(3)按照喷丸轨迹将提取到的应变数值添加到叶片型面上,得到整个叶片型面的应变值;

(4)进行静力学计算,得到叶片型面喷丸的结果。

TC4钛合金叶片在实际喷丸工艺中只对叶片型面进行喷丸,叶根部分无此工艺要求。另外,由于叶根厚度较大、刚性比较好,所以实际喷丸过程中只对叶根进行固定,叶片型面处于自由状态,因此在模拟过程中不考虑叶根的变化,仅对叶片型面进行模拟。在进行等效温度场模拟中,把叶片、叶根进行切割,保留叶身部分,模拟过程中对叶根的截面进行全约束。

在ABAQUS软件Property模块中设置材料的相关属性,叶片材料为TC4钛合金,常温下杨氏模量为110 GPa,泊松比为0.31,杨氏模量在不同温度下不同,因此在模拟过程中不同的温度需设置不同的杨氏模量。需要说明的是:此时的温度并不是叶片实际的温度,而是使叶片获取应力和应变的一种等效方法,在叶片厚度方向上进行温度场加载,并根据厚度节点所处层数不同加载相对应的温度值。

2 TC4钛合金叶片型面喷丸试验

2.1 喷丸参数选择

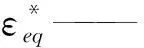

某TC4钛合金叶片型面喷丸的强度要求为0.25±0.02 mmA,弹丸材料为S230铸钢,覆盖率≥100%。喷丸强度的确定需要通过绘制喷丸饱和曲线获取,饱和曲线的绘制需要在其它参数一定的情况下利用不同的喷丸速度或喷丸时间喷丸Almen试片得到,然后通过至少4组不同速度或时间下的试片弧高值计算并绘制得出[8-9]。取喷枪直径为10 mm,喷丸距离为(150±10)mm,空气压力为0.32 MPa,丸流量为12 kg/min,通过对试片弧高值的计算结果绘制饱和曲线,横坐标对应的时间为归一化后的时间,如图2所示。

图2 饱和曲线

从图2可以看出:喷丸强度为0.25 mmA,饱和点对应的时间为1.96(无量纲),喷枪移动速度为0.081 m/s,满足喷丸强度要求,后续的数值模拟过程也将在该喷丸强度下进行。

验证上述分析结果,对TC4钛合金叶片进行喷丸试验。在正式试验之前先在相同参数条件下进行叶片整体涂蓝测试,取喷枪的移动速度为0.10 m/s。结果发现:叶片全部被涂蓝,能够达到覆盖率100%的要求。为更好的保证喷丸覆盖率,试验中采用的喷枪移动速度为0.08 m/s,喷丸距离为150 mm,轨迹间距为10 mm,空气压力为0.32 MPa,丸流量为12 kg/min,喷丸强度为0.25 mmA,弹丸材料为S230铸钢。图3所示为喷丸后叶片表面的状态。

图3 叶片型面喷丸后的表面状态

可以看出:叶片表面完全被弹丸所覆盖,没有发现表面褶皱、沟壑等缺陷,表面涂层均匀良好,覆盖率满足不小于100%的要求,同时也验证了弧高值计算喷丸强度的正确性。

2.2 叶片残余应力测量

喷丸试验后通过应力测试仪(测试仪型号为X-350A)对叶片型面的残余应力进行检测,如图4所示[10]。

图4 残余应力测试仪

为检测深度方向的应力需要用电解抛光仪对叶片表层进行剥层检测,每间隔20 μm进行一次剥层测量。采用以下参数进行应力检测,管电压28 kV、管电流9 mA,Cr-Kα辐射,准直管直径1.5 mm, (213)衍射面,ψ角选择0°、20°、30°和45°,2θ角扫描范围132°~148°,扫描部距0.15°,时间常数3 s。在50弹丸模拟过程中通过多次调整弹丸的初始速度,找到在0.25 mmA喷丸强度对应的速度,提取在该速度下模拟得到的应变场数值作为基于温度场模拟的参数输入。在50弹丸模型中分别用65 m/s、80 m/s、90 m/s和95 m/s的初始弹丸速度模拟喷丸TC4试块过程,分别提取深度方向的应力并和测试残余应力结果对比,如图5所示。

图5 残余应力结果

从图5中可以看出:喷丸获取的残余压应力沿垂直零件表面方向呈现出典型的先增大后减小,这是因为喷丸弹丸直径相对较小,弹丸能够获得的初始速度在一定范围不会一直增大,弹丸击打零件以后产生的塑性变形发生在局零件表面一定的范围内。当弹丸速度为90 m/s时,模拟得到的残余应力和应力深度与喷丸强度为0.25 mmA时的试验结果比较吻合,此时残余压应力的最大值为694 MPa,最大应力层深在0.23 mm左右。提取在弹丸初始速度90 m/s模拟结果中的深度方向的应变值作为温度场模拟的输入参数,应变值如图6所示。

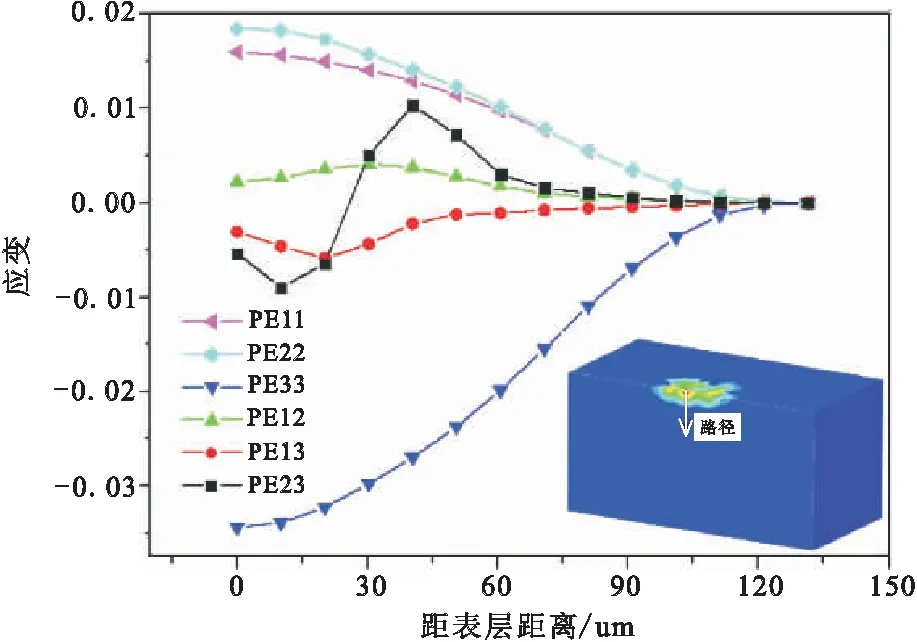

图6 提取的应变值结果

在图6中,PE11、PE22、PE33、PE12、PE13和PE23为6个应变分量。其中,PE33为主应变即垂直表面方向,在该方向上应力为主应力,表现为残余压缩应力,使材料有压缩的趋势应变呈现出压缩变形趋势即应变值均小于零,其最大值为-0.038;PE23应变分量方向为沿零件表面的方向,零件表面弹坑与弹坑之间会存有间隙,两个弹坑出的材料会向下移动,两个弹坑中间材料会呈现出被拉伸的趋势,因此沿表面方向应变分量值会出现拉伸压缩交替现场,应变分量值出现正负交替。

3 喷丸轨迹优化

3.1 喷丸轨迹设计

为研究不同喷丸轨迹对叶片变形程度的影响,设计3种不同的喷丸轨迹,均采用S型路线,先喷叶片型面背弧,再喷叶片型面的内弧,如图7所示。其中,轨迹Ⅰ为从叶根开始向叶顶走横向S轨路线;轨迹Ⅱ位从叶顶开始向叶根走横向S轨迹路线;轨迹Ⅲ为从叶顶向叶根方向走纵向S轨迹路线。

图7 3种喷丸轨迹

3.2 不同喷丸轨迹变形分析

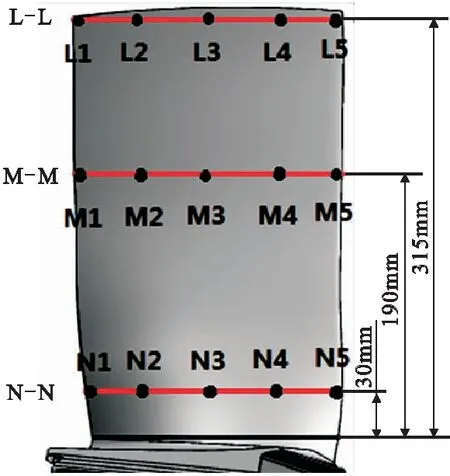

用温度场方法模拟叶片型面喷丸过程,加载路径与3种喷丸轨迹相同。为方便测量和分析不同轨迹的变形情况,在编制三坐标测量叶片程序时,将叶身划分了平行于叶根的3条测量线,分别用L-L、M-M和N-N表示。同时将每条测量线平均分成4份,即在每条线上取5个测量节点,分别记为L1、L2、L3、L4、L5、M1、M2、M3、M4、M5以及N1、N2、N3、N4、N5,则每条测量线距离叶片根部的距离及各测量节点的位置如图8所示。

图8 档位线位置

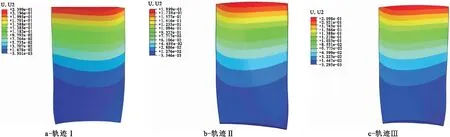

用基于温度场方法模拟3种喷丸轨迹的变形云图,结果如图9所示。从变形云图中可以看出:喷丸轨迹Ⅰ的最大变形量为0.239 mm,喷丸轨迹Ⅱ的最大变形量为0.189 mm,喷丸轨迹Ⅲ的最大变形量为0.209 mm,喷丸轨迹Ⅰ的最大变形量最大,轨迹Ⅱ最大变形量最小,轨迹Ⅲ最大变形量居中。变形的方向由叶片内弧指向叶片背弧方向,变形量由叶根向叶尖逐渐增大,靠近叶尖区域变形量最大,靠近叶根区域变形量最小,且3种轨迹在叶根区域的变形量很小,基本无差异。

图9 不同喷丸轨迹的变形云图

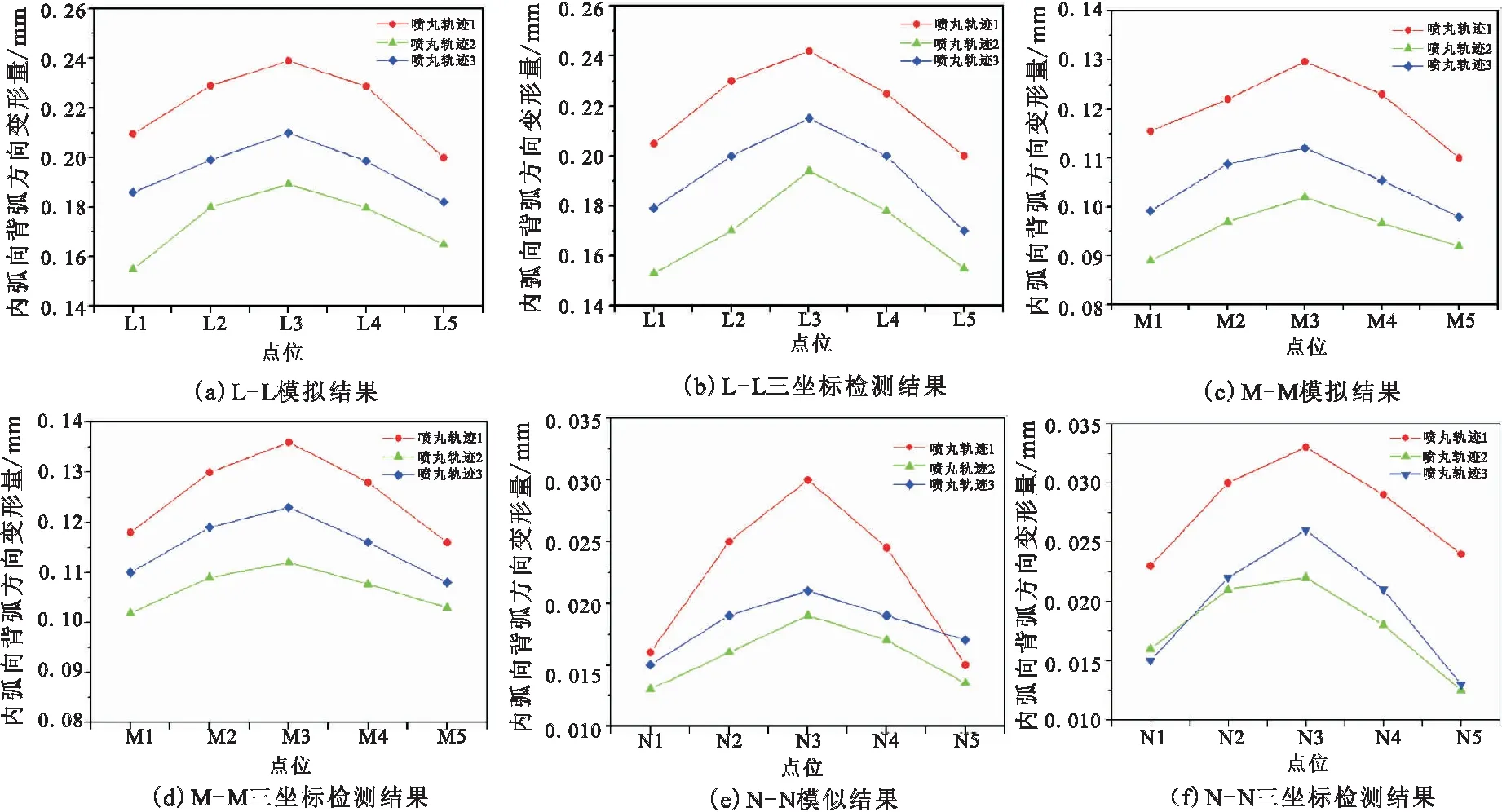

为验证3种喷丸轨迹模拟结果的变形情况,用三坐标分别测量喷丸后叶片的实际变形情况。分别提取图9中3条测量线上5个节点位置的变形值,并与三坐标测量相同位置的结果进行对比,结果如图10所示。

图10 不同喷丸轨迹各节点的变形量对比

从图10可以看出:对于相同喷丸轨迹而言,L-L测量线上的点变形量最大,M-M测量线上的点变形量次之,N-N测量线上的点变形量最小,且同一条测量线上最中间(3号)节点的变形量最大,并向两侧逐渐减弱。从对比结果上看,L-L线和M—M线的模拟结果和测量结果基本相同,但实际检测结果要比模拟结果略大,原因可能是基于温度场的模拟对实际喷丸过程进行等效简化时忽略了一些次要因素影响,应变深度方向加载时,网格划分的不是足够小。N-N线模拟和测量结果个别节点出现较大差异,这是因为靠近叶根处变形量数值较小,误差相对比较明显;对于不同喷丸轨迹而言,三坐标测量结果进一步验证了之前数值模拟得出的结论:轨迹Ⅰ喷丸开始是从叶片的叶根处向上呈S形轨迹喷丸,喷丸开始时靠近叶根处的型面已经发生了塑性变形产生了残余应力,在逐渐向上喷丸的时候,所喷区域逐渐获得残余压应力同时变形会逐渐累积,变形会越来越大。轨迹Ⅱ是从叶顶开始向下呈S形喷丸,喷丸开始时弹丸击打区域发生塑性变形产生残余压应力,随着喷丸区域的增大,叶片发生的变形也会变大,但是在靠近叶顶区域喷丸时叶身下面区域并没有发生塑性变形叶片的刚性相对较大,叶身下面区域材料抵抗变形能力相对较大,变形就更不容易发生,因此轨迹Ⅱ变形量要小于轨迹Ⅰ。轨迹Ⅲ是叶顶和叶根交替的S形轨迹,总的变形量会介于轨迹Ⅰ和轨迹Ⅱ中间,因此三种轨迹喷丸变形呈现出轨迹Ⅰ的变形量>轨迹Ⅲ的变形量>轨迹Ⅱ的规律。

4 结 论

针对TC4钛合金叶片喷丸强化过程中易产生变形的问题,以准确性和高效率为原则,进行多弹丸喷丸过程数值模拟,并分析不同喷丸轨迹对变形幅度的影响。

(1)等效温度场思路能够有效模拟TC4材料喷丸过程所受应力情况,可以提高数值模拟过程中的运算效率,为研究复杂叶片实际喷丸问题提供解决方案。

(2)喷丸后叶片都会呈现出由内弧向背弧的变形趋势,且轨迹Ⅰ的变形量最大,最大变形量约为0.24 mm,喷丸轨迹Ⅱ的变形量最小,最大变形量约为0.19 mm,即轨迹Ⅰ的变形量>轨迹Ⅲ的变形量>轨迹Ⅱ的变形量,轨迹Ⅱ相较轨迹Ⅰ的最大变形量减小了20.8%,相较轨迹Ⅲ的最大变形量减少了9.5%。数值模拟和试验结果基本吻合,验证了设计方案的可行性。

(3)喷丸轨迹是影响叶片形变的重要因素,实际喷丸工艺生产中通过模拟合理优化轨迹可有效减小叶片喷丸后的变形幅度,提高钛合金叶片的疲劳强度,达到喷丸强化的最佳效果。