两种铝电解车间平面布置对比分析

李广彬

(沈阳铝镁设计研究院有限公司,辽宁 沈阳 110001)

在现代大型铝电解生产中,铝电解车间通常由相互平行的两栋电解厂房组成,厂房的跨度根据不同容量的电解槽及相关生产操作确定,电解槽在厂房内呈单排横向配置,通常电解车间设计为二层楼结构,电解槽安装在车间一层,主要生产操作均集中在车间二层操作面。两栋电解厂房之间需保持一定的距离,作为净化系统及物料输送系统的布置区域,同时也可平衡相邻两厂房相互之间的磁场影响。两栋厂房之间由多条通廊连接[1],便于物流运输、设备的存放以及临时短路母线的布置等。

针对相邻厂房的磁场影响问题,一种新的铝电解槽系列电解厂房及电解槽布局结构被提出[2],将电解厂房按矩形布置,使传统平行布置的电解厂房拉开距离,降低电解槽来自相邻的平行厂房的电流产生的磁场影响,降低电解槽阴极母线的配置难度。本文以一个年产50万吨的500 kA电解系列为例,将两种布置的电解车间进行综合对比分析,对实现行业的技术进步具有重要的意义。

1 两种电解车间的全厂总图配置情况

1.1 传统电解车间总图配置

以国内某50万吨电解铝厂为例,采用500 kA电解槽,系列安装368台电解槽,分为四个工区,槽间距为6.5 m。相关的公辅设施及配套车间包含:阳极组装及电解质破碎、铸造车间及铝锭堆场、氧化铝仓库、抬包清理车间、阴极组装车间、槽壳及上部结构修理车间、多功能机组修理车间、整流所、空压站、循环水、综合仓库、工艺车库、质检楼以及厂前区办公楼等。

图1为传统平行布置电解车间的全厂总平面布置图,电解车间跨度为32 m,厂房间距为60 m,4套电解烟气净化系统布置在两厂房中间,分别对应电解车间的四个工区,每套净化系统对应设一座新鲜氧化铝贮仓,一座载氟氧化铝贮仓,系列共设8座氧化铝贮仓。整流所布置在电解车间的其中一端。其他车间如铸造车间、阳极组装车间、氧化铝仓库等为50万吨电解系列配套的生产系统根据物流的合理性布置在电解车间旁侧。经测算,传统电解车间布置下的全厂总面积约为570,066 m2。

图1 传统电解车间总平面布置示意图

1.2 矩形布置电解车间总图配置

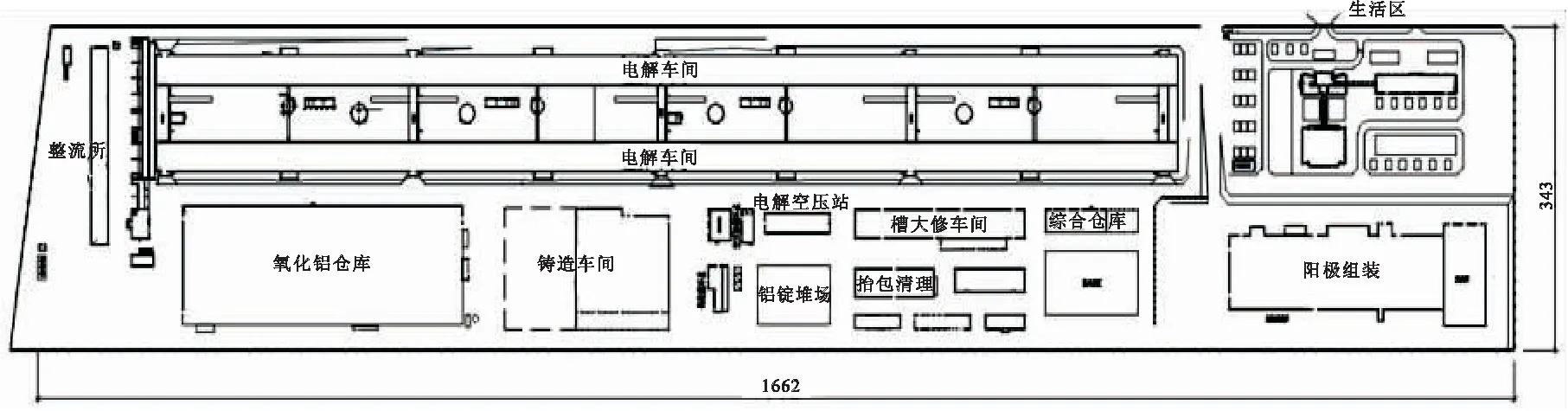

根据相同的系列规模,在同样电解槽数量的情况下布置了全新的矩形布置电解车间对应的全厂总平面图。

图2为矩形布置电解厂房的全厂总平面布置图,其中电解系列共四个电解厂房,以矩形的结构形式布置在全厂的四个方向,整流所布置在矩形其中一个角部位置,其他所有的公辅设施全部布置在矩形厂区内,其中4套电解烟气净化系统分别布置在矩形的四个角部位置,每套净化分别负责矩形角部对应的两个厂房各一半数量的电解槽的电解烟气净化。每套净化系统对应设两座氧化铝贮仓,贮仓设计为新鲜氧化铝及载氟氧化铝双层仓。阳极组装车间、铸造车间等其他公辅配套设施相对独立,在矩形厂区内适当位置布置,具体位置详见图2。该布置下的全厂总面积约为641,774 m2。

图2 矩形电解车间总平面布置示意图

2 两种配置电解车间厂房面积对比

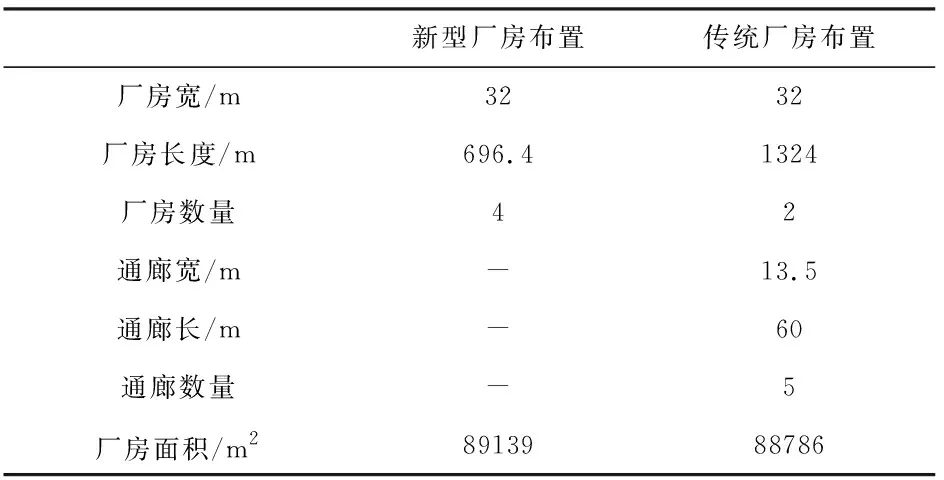

两种配置下其他公辅设施的配置基本一致,电解车间内的电解槽等相关设备的投资也基本相同,两个方案的主要区别为电解厂房面积的不同以及电解槽母线系统的配置不同。

从表1中可以看出,矩形电解车间布置的电解车间厂房无中间通廊,四个厂房之间直接首尾连接,车间总面积与传统配置电解车间的厂房面积基本相同,仅大了约353 m2。

表1 两种配置电解车间厂房面积对比

3 阴极母线配置对比

3.1 磁场计算结果对比

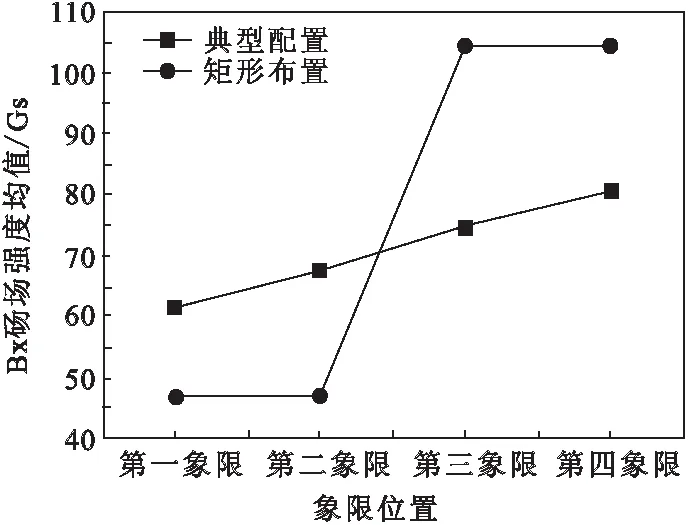

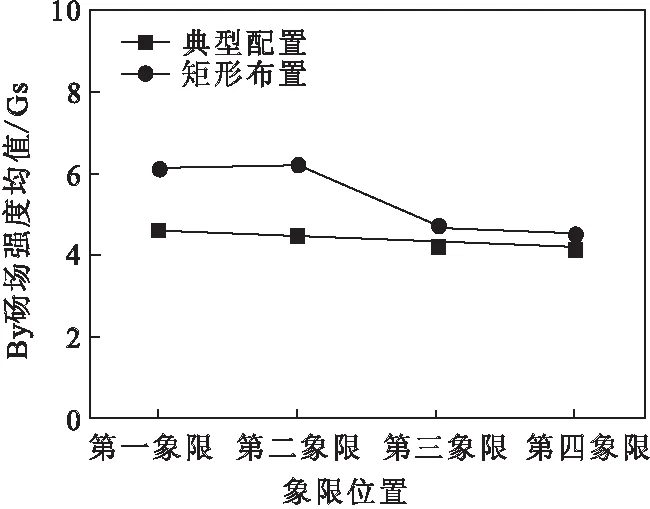

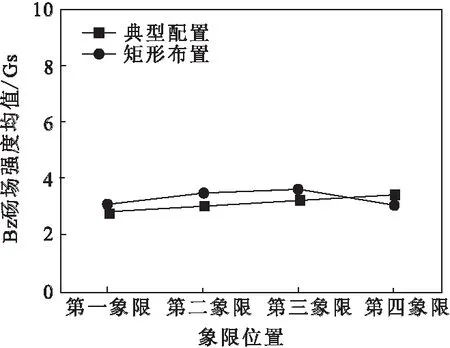

下表对典型配置以及矩形厂房布置形式的电解槽磁场计算结果进行了对比。其中典型配置的磁场计算结果为沈阳院典型500 kA电解槽采用外母线技术[3]以及网络化自均衡母线技术[4]的磁场计算结果,矩形布置电解车间的阴极母线配置采用非外母线技术,图3~图5为两种电解车间布置形式下的的电解槽三个方向的磁场强度的计算结果分布对比。

图3 两种布置下的电解槽Bx分布均值对比

图4 两种布置下的电解槽By分布均值对比

图5 两种布置下的电解槽Bz分布均值对比

从上述结果可以看出,矩形布置电解车间电解槽在垂直磁场(Bz)方面与典型外母线配置的电解槽垂直磁场基本处于相同的技术水平,但在Bx、By方向上较典型外母线配置磁场分布的均匀性要差。

3.2 阴极母线量对比

除了电解车间厂房的投资不同外,电解车间内的铝母线部分的投资也是两种配置的主要差异部分。矩形布置厂房的电解槽由于相互平行的两厂房间距达到650 m以上,因此相邻两平行厂房之间的电流产生的磁场影响基本可以忽略不计。槽周围母线在传统非外母线配置的基础上进行了优化,综合考虑本体母线配置,端头母线,中间过道等因素,矩形厂房布置较传统厂房母线布置节省约5%的母线用量。

4 生产因素对比

4.1 分区投产和分区退出生产功能

分区投产或分区停产是目前电解系列设计的必不可少的部分,通常采用在中间通廊设置临时短路母线来实现,目的是实现电解系列在建设时,将先期已建设完的工区提前投产,且不影响后续工区的建设及施工,或电解系列由于产能或限电等原因实现分区停槽。

无论是传统的非外母线配置还是典型外母线配置,现有厂房布置形式均可在中间通廊处设置临时短路母线,用于分区投产和分区退出生产。而矩形厂房布置形式由于厂房的布置形式原因几乎无法设置临时母线。矩形厂房布置形式若要设置临时母线,需在总图规划时考虑通道占地,这将带来一系列问题:厂区占地面积将进一步增加,受该临时母线影响磁场恶化的电解槽数量将大幅增加,临时母线周围的车辆通行将受磁场干扰,总平面图道路布置的顺畅性将受到很大影响等等,且这种临时母线需要使用巨大数量的铝母线,几乎可以说是不能实现的。

无法实现分区投产,对企业建设初期资金投入和现金流造成巨大压力。无法实现分区退出生产,极不利于企业灵活应对电力供应周期性不足问题和国家限制产能政策/措施。

4.2 总图布置的合理性

传统布置电解车间在全厂处于相对独立的位置,全厂主道路通常沿电解车间外侧布置,与车间基本不发生交叉。矩形布置的电解车间呈环形结构,该配置中间区域较大,若车间一层与厂外地坪标高一致,由于车间二层楼的结构形式,厂区的大部分物流将需要通过坡道进入,且必须穿过车间才能进入厂区。车辆进出厂区应尽量避免从坡道通行,保证厂区主干道基本在统一的标高,减少车辆的爬坡、下坡等工作,避免安全隐患。若要避免这种情况就要求电解车间采用下卧式厂房,即车间二层标高与厂内道路标高一致。所有进出厂的物流运输车辆都需要穿过电解车间无疑是增加了车辆与车间内的生产操作发生交叉作业的几率,增加发生碰撞或作业等待的情况,从总图布局角度来看,矩形布置电解车间的合理性较传统平行布置的要低。

4.3 厂区物料进出形式适应性

传统布置电解车间可适用于任何来料形式,火车来料、汽车来料、厂外皮带及溜槽来料等形式均可实现物料的合理运输。

采用矩形布置时,当厂区主要原材料来料形式为火车时,铁路线无法进入厂区内,因为无法穿越电解车间中间区域,只能停靠在车间外围,将造成二次倒运导致输送成本升高,降低该配置的物料进出形式的适应性。

4.4 新技术的应用

矩形厂房布置形式将两厂房间距拉开,可降低其相互间的磁场影响,从而取消外母线,实现母线投资和能耗的优化和降低。

国内第一代500 kA技术并未采用外母线配置,可很好的实现磁场优化配置,满足大容量电解槽稳定生产,即在现有的厂房间距下,电解槽采用非外母线技术可具备良好的垂直磁场分布。采用外母线技术在维持非外母线配置磁场分布的情况下,可提高电解槽的磁流体稳定性。

5 结 语

通过对前述两种500 kA电解车间布置形式的综合对比分析,可得到如下结论:

(1)矩形布置电解车间的全厂总平面面积较传统平行布置电解车间的全厂总平面面积大约71,708 m2。

(2)矩形布置电解车间的厂房面积较传统平行布置电解厂房面积大约353 m2。

(3)两种配置电解车间的电解槽垂直磁场分布水平相当,矩形布置电解车间水平磁场分布情况要劣于典型外母线布置,均匀性较差;不考虑临时短路母线的情况下,矩形布置车间的阴极母线用量较典型外母线布置的电解槽母线用量要小约5%。

(4)与典型的电解车间布置相比,矩形布置电解车间无法布置临时短路母线,无法实现分区投产及分区停槽功能;涉及进出厂的物料运输全部需要穿过电解车间的通廊或坡道,交叉作业导致的风险以及物流的合理性降低;矩形厂房布置结构不适用于来料为火车形式情况。