Q235B 消防水管道泄漏原因分析

腐蚀是埋地钢质管道失效的一个主要原因,影响埋地管道腐蚀的因素主要包括内部介质条件及外部环境因素、 钢管材质及加工缺陷、 管道受力状态等, 通常情况下, 管道发生腐蚀是这些因素相互作用的结果

。 影响埋地管道腐蚀的外部环境因素主要包括土壤类型、 含水量、 pH 值、电阻率、 微生物等, 腐蚀防护是减缓埋地管道发生腐蚀的关键, 对于油气长输管道来说, 一般采用 “防腐涂层+阴极保护” 的双重保护措施, 而对于生活用水、 生产用水等输水管道一般采用防腐涂层的保护形式。 防腐涂层的主要作用是隔离钢管管体与周围的土壤环境, 从而避免土壤腐蚀的发生, 涂层一旦发生剥离或破损, 则失去了保护效果

。

某消防水管道采用Q235B 钢级Φ219.1 mm×7.0 mm 高频电阻焊钢管, 订货标准为GB/T 3091—2015 《低压流体输送用焊接钢管》

, 工作压力为0.8~1.0 MPa, 埋深2 m, 管道采用液态环氧底漆加冷缠带防腐措施, 未进行阴极保护。该管道投入使用一年后多处发生泄漏, 为了查明泄漏原因, 对泄漏部位钢管进行了检验和分析。

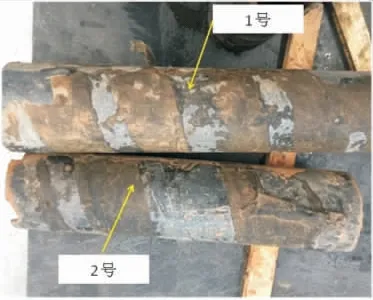

1 外观检查

在消防水管道泄漏处及其邻近截取钢管试样, 如图1 所示。 从图1 可以看出, 钢管外表面采用冷缠带包覆, 泄漏部位及其附近的冷缠带防护层及底漆已大面积剥落, 冷缠带脱落处钢管表面覆盖着较厚的泥土及棕褐色锈蚀产物层, 在冷缠带及底漆完好部位未见明显的腐蚀现象。 用钢丝刷清除钢管外壁污物, 两支钢管管体表面存在簇状密集分布的腐蚀坑, 个别蚀孔已贯穿钢管壁厚, 钢管腐蚀形貌如图2 所示。 其中, 1

钢管泄漏处蚀坑呈外大内小的漏斗形特点, 外表面蚀坑长轴约10 mm, 短轴约6 mm (图2 (a)), 其内表面腐蚀相对较轻, 除泄漏部位存在一直径约2 mm的蚀孔外, 其余未见明显蚀坑存在 (图2 (b))。2

钢管表面也发现有密集分布的腐蚀坑, 最大蚀坑深度已经超过钢管壁厚的一半, 约4 mm 左右(图2 (c)), 与1

试样钢管类似, 其内表面腐蚀轻微, 未见明显的蚀坑存在。

2 理化检验

2.1 化学成分分析

在1

和2

管体未发生明显腐蚀的部位取样,采用ARL 4460 直读光谱仪, 依据GB/T 4336—2016 对其进行化学成分分析, 结果见表1, 由检测结果可以看出, 两根钢管的化学成分满足GB/T 3091—2015 《低压流体输送用焊接钢管》 要求。

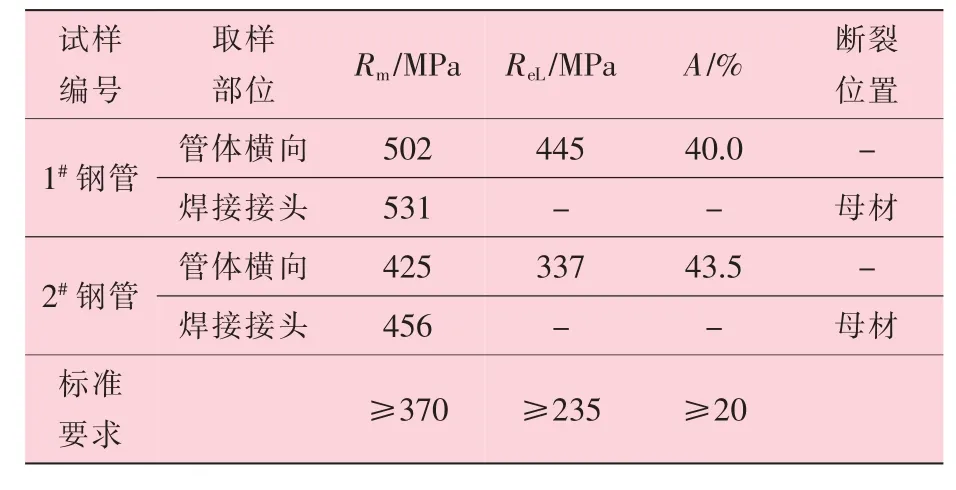

2.2 拉伸性能试验

在1

钢管和2

钢管的管体及焊缝处分别取拉伸试样, 采用SHT4106 试验机, 依据GB/T 228.1 进行拉伸性能试验, 试验结果见表2,由检测结果可以看出, 两根钢管的拉伸性能满足GB/T 3091—2015 《低压流体输送用焊接钢管》 要求。

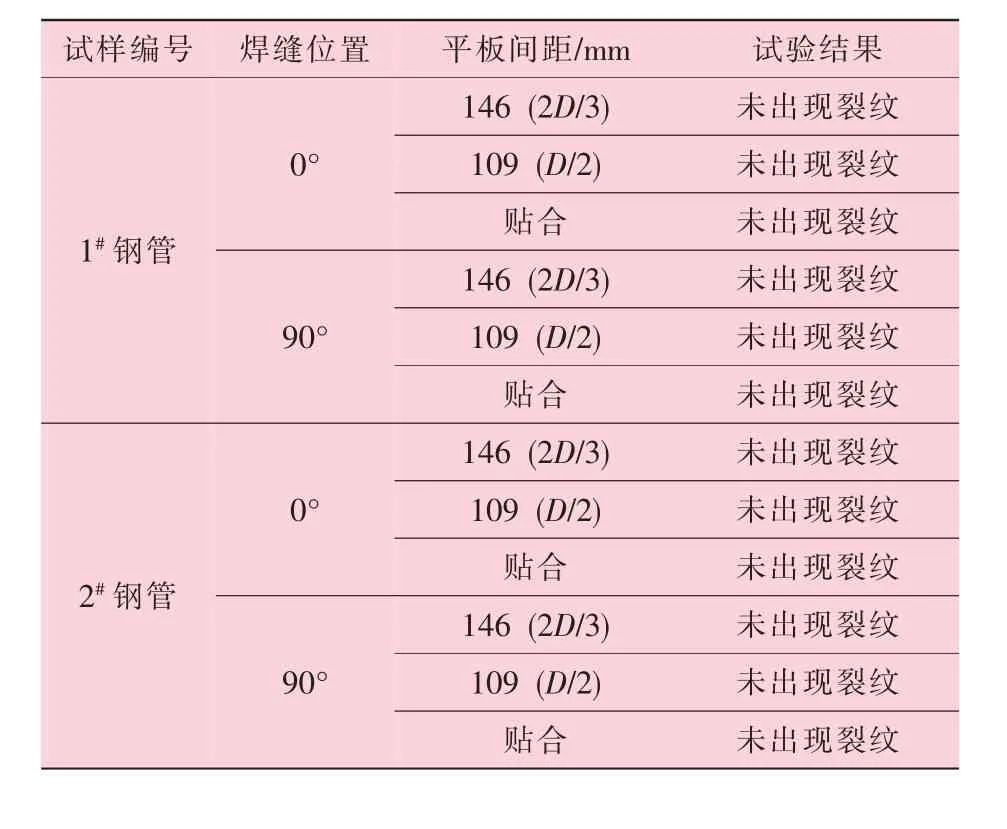

2.3 压扁试验

在1

钢管和2

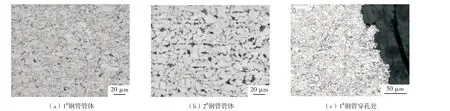

钢管管体处分别取金相试样,依据GB/T 13298—2015, 采用OLS 4100 激光共聚焦显微镜进行组织分析及非金属夹杂物、 晶粒度检测, 结果见表4。 图3 为两支钢管未明显腐蚀及穿孔处的金相组织。 由表4 和图3 可知, 两支钢管的组织均为铁素体+珠光体, 夹杂物级别较低, 最高为1 级, 晶粒较细, 管体及蚀坑处未见组织异常及变形。

2.4 金相分析

在1

和2

钢管上分别取样, 利用YH41-100C 液压机, 按照GB/T 246 方法进行压扁试验, 试样规格为Φ219.1 mm×100 mm。 压扁试验结果见表3, 试验结果满足GB/T 3091—2015《低压流体输送用焊接钢管》 要求。

土壤腐蚀是电化学腐蚀的一种, 其发生的先决条件是在金属表面有电解质溶液的存在。 土壤是一种复杂的混合物, 包含有机物及盐分等多种物质, 土壤含水后其盐分溶于水成为电解质溶液, 在金属表面形成电解质薄膜, 薄膜下裸露的金属表面由于电极电位的差异形成许多微小的阴极和阳极, 构成无数个腐蚀微电池。 理想状况下, 这些微小的阳极和阴极在金属表面是随机分布的, 并且位置也不断变化, 形成全面腐蚀

。

2.5 能谱分析

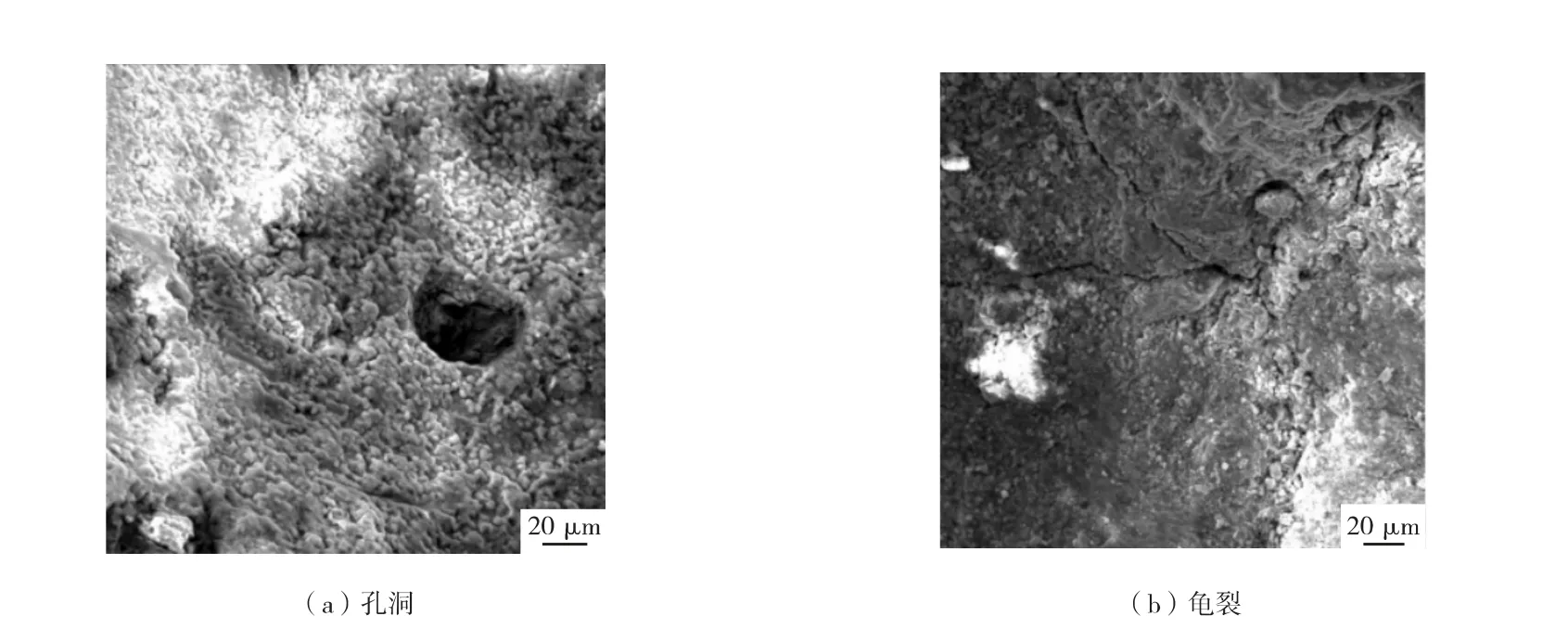

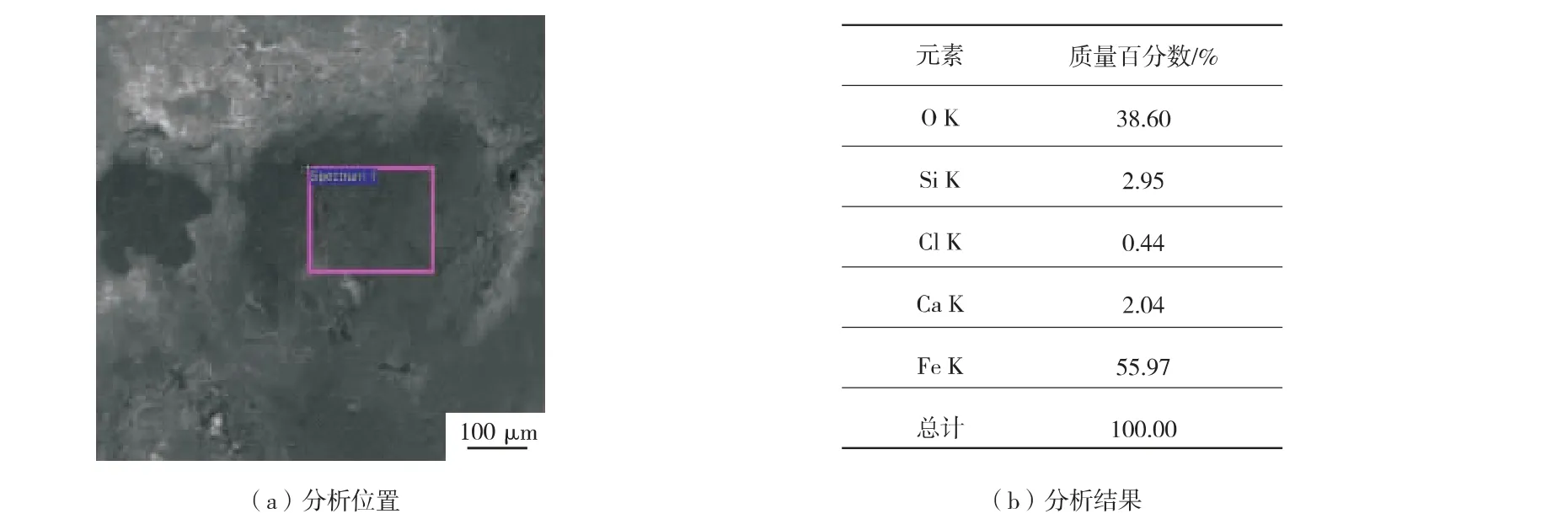

从1

管体泄漏点附近取样进行扫描电镜形貌观察和能谱分析, 图4 为钢管外表面腐蚀穿孔处的腐蚀产物形貌, 由图4 可以看出, 钢管表面腐蚀产物层松散, 且产物表面存在孔洞及龟裂现象。 图5 为腐蚀产物能谱分析结果, 可以看出腐蚀产物中主要含有Fe、 O、 Si、 Ca 及少量的Cl元素, 其中Fe 及部分O 元素主要来自于钢管表面的腐蚀产物, Si、 Ca、 Cl 及部分O 元素主要来自于土壤。

你能猜出AlphaZero花了多长时间完成如下的工作吗?从头开始学习国际象棋,准备与Stockfish8的比赛,培养自己的天才本能。答案是4个小时。几个世纪以来,国际象棋被认为是人类智慧的最高荣耀之一。AlphaZero在没有任何人类的帮助下,在4个小时内从完全无知达到了创造性的掌握。

在钢管腐蚀过程中, 其腐蚀产物沉积在金属表面, 沉积物内部由于缺氧促进了阳极过程的进展, 所以沉积物下腐蚀不断加剧, 逐步发展为闭塞电池形成腐蚀坑。 蚀坑形成后, 由于供氧差异, 蚀坑外的金属供氧充足, 为腐蚀原电池的阴极, 蚀孔内金属由于缺氧而成为阳极

。 随着腐蚀过程的进展, 蚀坑内Fe

浓度不断增加, 为保持电中性, 蚀坑外Cl

等阴离子向坑内迁移, 蚀坑内Cl

等阴离子浓度升高。 随着蚀孔内金属离子浓度增高并发生水解反应Fe

+2OH

→Fe(OH)

, 促进了坑内H

浓度的升高, pH 值降低, 蚀坑内电解液酸化, 酸性环境加剧腐蚀的发展, 且蚀坑内壁始终处于活化溶解状态, 这样使蚀坑内的腐蚀以自催化的过程持续发展下去, 蚀坑内部阳极区加速腐蚀, 蚀坑深度不断增大, 最终导致钢管穿孔泄漏。

3 分析与讨论

从表2中数据可以看出,该试验路各段的平均弯沉值均低于设计弯沉值,最大相差0.094mm,由此可见,大粒径沥青混合料基层能够满足路面整体刚度要求。

从上述试验结果可以看出, 所取两支钢管的化学成分、 力学性能及金相组织未见异常, 均符合GB/T 3091—2015 《低压流体输送用焊接钢管》 要求。 由宏观检查结果可知, 泄漏消防水管道的腐蚀及穿孔位于冷缠带及底漆脱落处, 冷缠带及底漆完好部位未见明显腐蚀; 钢管外表面裸露部位局部腐蚀严重, 主要表现为簇状分布的腐蚀坑, 蚀坑外大内小, 即呈现由外表面逐渐向管体内壁发展的趋势, 内表面腐蚀轻微, 除泄漏穿孔部位外, 未见明显的腐蚀坑。 据此可判断该消防水管道泄漏的原因是钢管表面冷缠带及底漆脱落, 导致钢管金属基体与土壤介质接触而产生的土壤腐蚀。

智能控制装置能够实现3个工作模式。具体要求见功能图(图5)。工作模式一:4只气缸全部顶出,检测气缸与键槽凸模是否工作正常。工作模式二:4只气缸全部缩回,检测气缸与键槽凸模是否工作正常。工作模式三,从1号气缸至4号气缸依次开始工作,能够实现异常报警。工作模式中气缸动作由接近开关或机床上死点信号触发,也可以手动按钮触发。为满足不同机床的工作条件,智能控制装置在“接近开关触发或手动按钮触发”与“机床上死点信号触发或手动按钮触发”这两种不同的状态下控制气缸动作。在机床滑块上死点向下运行时触发接触开关,测试发现气缸未到位时发出警报和机床急信号。

4 结论与建议

(1) 采用Q235B 钢级Φ219.1 mm×7.0 mm高频电阻焊钢管的消防水管道, 其化学成分、 力学性能符合GB/T 3091—2015 《低压流体输送用焊接钢管》 要求, 金相组织未见异常。

(2) 该消防水管道泄漏的主要原因是钢管表面冷缠带及底漆脱落, 导致钢管金属基体在土壤介质中发生局部腐蚀及穿孔。

问:我们都看过事件的现场视频片段,曾先生在警察面前倒地,大叫“杀人啦”。他的这种表现是否也有不对的地方?

(3) 在管道的建设及施工过程中应注意保持钢管外表面防腐涂层及保护层完好, 避免其破损导致钢管腐蚀。 在条件允许时应对该消防水管道进行开挖, 检查防腐涂层及保护层的破损情况并及早修复, 避免腐蚀的进一步发生。

[1] 刘秀晨,安成强. 金属腐蚀学[M]. 北京:国防工业出版社,2002:159.

[2] 聂向晖,王高峰,赵金兰,等. HFW 焊管在NS4 及鹰潭土壤模拟溶液中的腐蚀及机理分析[J]. 焊管,2014,37(4):18-22.

[3] 王强,白真权,苗健,等. 国内高强度管线钢土壤腐蚀研究现状[J]. 腐蚀科学与防腐技术,2012,24(2):171-172.

[4] 何俊峰. 埋地管线防腐层破损原因探讨[J]. 全面腐蚀控制,2021,35(12):101-103.

[5] 张少龙. 浅析供水管线的腐蚀问题及其控制[J]. 全面腐蚀控制,2016,30(10):24-24.

[6] 中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会. 低压流体输送用焊接钢管:GB/T 3091—2015[S]. 北京:中国标准出版社,2015.

[7] 何文新. 油气管道腐蚀的特点及防护措施探析[J]. 全面腐蚀控制,2021,35(8):87-89.

[8] 刘英义,贾宏斌,张红梅,等. 高钢级X80 管线钢土壤腐蚀行为的研究[J]. 热加工工艺,2015,44(8):57-60.

[9] 么惠平,闫茂成,杨旭,等. X80 管线钢红壤腐蚀初期电化学行为[J]. 中国腐蚀与防护学报,2014,34(5):472-476.

[10] 伍超群,刘英坤,熊文. 燃气钢管腐蚀穿孔原因分析[J]. 理化检验-物理分册,2014,50(2):137-139.