压力容器D 类焊缝的焊接工艺评定

0 前 言

Q345R钢板是当前特种设备压力容器制造中用途最广、 使用数量最大的专用钢板, 其具有良好的塑性与焊接性

。 压力容器中厚板筒体纵缝、 环焊缝通常采用埋弧焊, 陈思远等

采用埋弧焊丝H10Mn2 和焊剂SJ101 研究了Q345R 钢的焊接性能, 结果表明, 焊接接头抗拉强度达到517 MPa, 在-20 ℃条件下, 冲击功≤98 J, 满足中厚板Q345R 的埋弧焊质量要求。 张亮等

研究了去应力退火温度对Q345R 钢焊接接头性能的影响, 结果表明, 随着退火温度的升高, Q345R钢焊接接头抗拉强度和硬度降低。 目前关于压力容器接管插入筒体的D 类焊缝焊接研究相对较少, 由于工况位置的特殊性, 容易造成焊缝未焊透、 夹渣、 气孔、 未熔合等缺陷。 该类焊缝采用TIG 打底, 可以保证焊缝良好成形, SMAW 填充和盖面, 可以提高焊接效率。 但若全部采用TIG焊接, 焊接熔敷率小、 效率低, 影响工程进度;若全部采用SMAW 焊接, 焊缝底部容易造成夹渣和气孔, 存在质量隐患。

焊接工艺评定可以判定编制焊接工艺规程的准确性和合理性, 本研究以32 mm 厚的Q345R钢为研究对象, 采用TIG+SMAW 进行焊接试验,通过外观检查、 无损探伤、 拉伸试验、 弯曲试验、 冲击试验等方法研究了Q345R 钢的焊接接头工艺和力学性能, 为压力容器D 类焊缝实际生产制造提供理论支持和技术保障。

1 试验材料及方法

1.1 试验材料

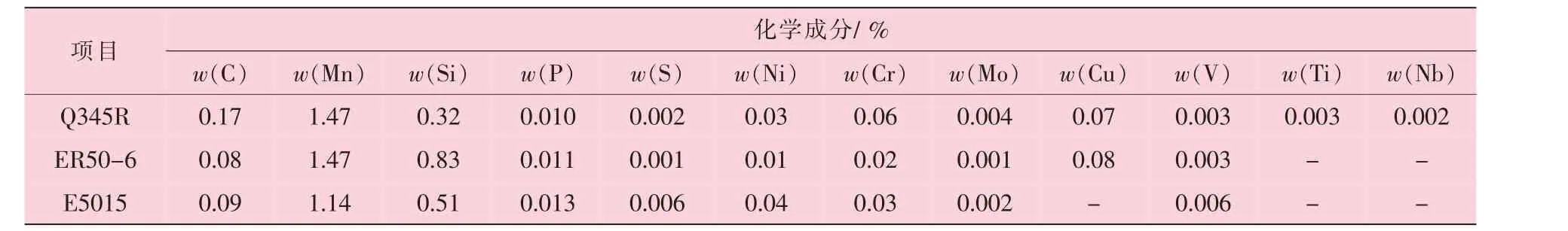

试验用母材为国内某钢铁公司生产的Q345R钢板, 供货状态为热轧钢板, 厚度为32 mm。 焊接试板尺寸为450 mm×150 mm×32 mm, 采用60°V 形坡口对接形式, 组对间隙为2.5~3.5mm,钝边为0.5~1.5 mm。 焊接材料为国内某焊材公司生产的Φ2.5 mm 规格ER50-6 氩弧焊丝和Φ5.0 mm 规格E5015 电焊条, Q345R 钢板及焊材的实测化学成分见表1, 力学性能见表2。

1.2 试验方法

E5015 电焊条焊前需要350~380 ℃保温1 h烘干, 再放到保温桶中, 保温桶设置温度为120~150 ℃, 随用随取。 焊接环境温度为25 ℃,湿度为70%。

综上所述,小学阶段作为学生学习英语的开端,对学生的发展有重要作用。在教学过程中,教师要将学生作为课堂主体,根据学生的发展特点制定多元化的教学方式,激发学生的学习兴趣,调动学生的积极性,促使学生主动地投入到英语课堂中来,进而有效提升课堂教学效率。

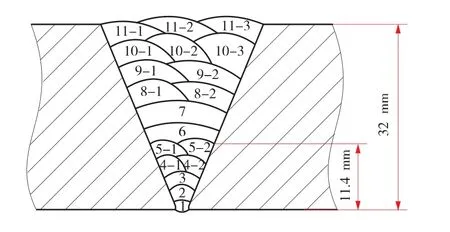

焊接设备为WS-400I GBT 型氩弧和电焊两用焊机, 保护气体为氩气, 气体纯度为99.99%。试板焊接位置为平焊, 首先采用TIG 焊接第1~5层, 测得厚度为11.4 mm, 再采用SMAW 焊接第6~11 层, 直至盖面层, 焊接层次分布如图1所示。 试板焊接工艺参数见表3, 层间温度不大于210 ℃。

2 焊缝外观检查及无损探伤

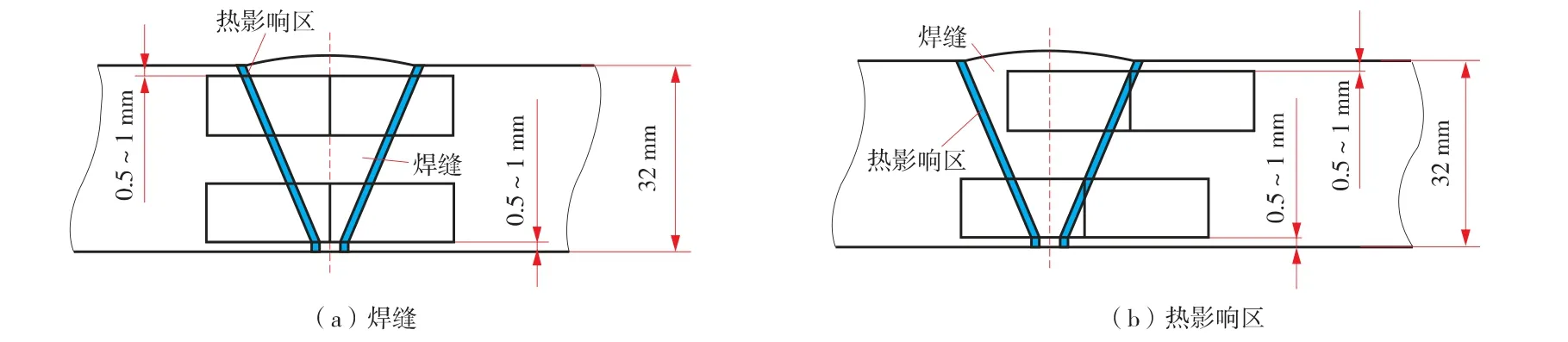

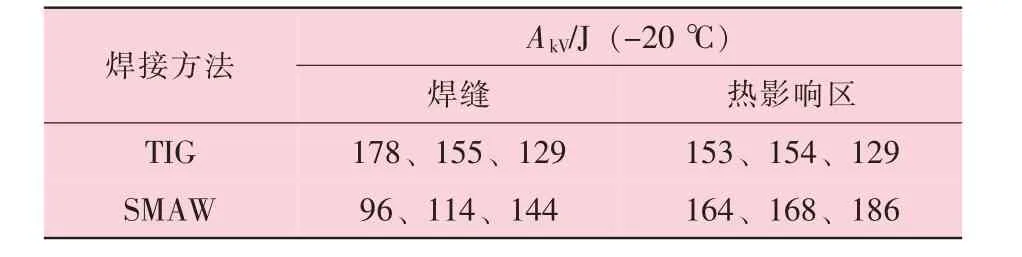

依 据NB/T 47014—2011, 采 用 线 切 割 在Q345R 焊件上截取12 个冲击试样, 取样位置如图5 所示。 试样尺寸为10 mm×10 mm×55 mm,试样在焊缝和热影响区各有6 个开槽, 开45°V 形坡口, 坡口深度为2.0±0.2 mm。 按照GB/T 229—2007

, 在JBW-300B 型试验机上进行冲击试验, 试验结果见表5。 从表5 可以看出, -20 ℃焊缝和热影响区冲击功达到95 J 以上, 具有较大的裕量, 满足NB/T 47014—2011 标准的规定。

依据NB/T 47014—2011

, 采用线切割工艺在Q345R 焊件上截取2 个横向拉伸试样, 每个试样上下分层为2 个试样, 编号分别为163L1-1、163L1-2、 163L2-1、 163L2-2, 共4 个拉伸试样。按照GB/T 228—2010

, 在SHT4605 型60 t 微机控制电液伺服万能试验机上进行拉伸试验, 结果见表4。 从表4 可以看出, 焊接接头的断裂位置均在焊缝, 但抗拉强度均大于GB/T 713—2014

中规定的Q345R 钢抗拉强度的下限值 (500 MPa),试验结果符合NB/T 47014—2011 要求

。

3 消应力热处理

图3 为拉伸试样断裂的宏观形貌, 由图3可知, 焊接接头断裂部位均为焊缝, 表明母材的抗拉强度大于焊缝的抗拉强度。

4 力学性能检测

4.1 拉伸试验

当“等价映射”无法实现时,这种情况下,译者就需要调整源认知域的映射价元来配价目的认知域的映射关系,采用意译法达到获得相同目的认知概念的目的。如:

依据NB/T 47014—2011 标准, 采用线切割在Q345R 焊件上截取4 个横向侧弯试样, 试样尺寸为160 mm×32 mm×10 mm, 按照GB/T 2653—2008

, 在LWC2000 型弯曲试验机上进行侧弯试验, 弯曲角度为180°, 弯曲直径为40 mm。 侧弯试样宏观形貌如图4 所示, 从图4 可以看出,在焊缝和热影响区的弯曲面上没有长度>3 mm的裂纹缺陷, 符合NB/T 47014—2011 中规定要求, 判定结果合格。

Q345R 试板焊接接头X 射线探伤合格后,按照GB 150—2011、 NB/T 47015—2011

和GB/T 30583—2014

, 再结合焊接工艺评定的覆盖范围, 制定了焊后消应力热处理工艺参数。 工艺参数为: 试件入炉温度≤400 ℃, 当升温至400 ℃后, 再以≤160 ℃/h 的速度升温, 当升温至(620±10) ℃后, 保温3 h, 最后以≤160 ℃/h 的速度冷却到400 ℃后取出, 空冷至室温。

4.2 侧弯试验

4.投饵与追肥。我县小龙虾养殖采取仿生态低密度放养模式,以摄食天然动植物饵料为主,所以特别注重放苗前施肥和养殖期间适时追肥,在幼虾投放5~7天施发酵的畜禽粪60kg/亩,6月下旬到8月下旬主要施有机肥和生物鱼肥,培养大量轮虫、枝角类、桡足类、水生昆虫幼体。培育浮游生物及提供适量的有机碎屑作虾饲料。

4.3 冲击试验

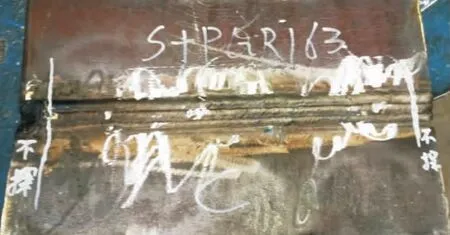

在Q345R 试件焊接过程中, 脱渣容易, 焊缝与母材过渡平缓, 焊缝成形美观, 表面没有气孔和压坑等缺陷, 焊缝宏观形貌如图2 所示。 经测量, 焊缝外表面余高为1.3 mm, 内表面余高为0.5 mm, 符合GB 150—2011

中规定外表面余高≤4.0 mm 和内表面余高≤1.5 mm 的要求。依据NB/T 47013—2015

对焊接接头进行X 射线检测, 技术等级为AB 级, 探伤结果为Ⅰ级,满足不低于II 级的要求, 符合技术要求。

目前,地铁轨道建设规模已经成为衡量城市水平的一个重要标准,发达的地铁轨道可以提升人们的出行速度,降低交通压力,提升城市效率。我国的地铁轨道建设项目规模不断增大,其质量安全问题必须得到充分的关注。加强施工中的重点难点分析,并提出科学合理的应对措施对提高地铁轨道项目的质量至关重要,对延长工程项目的使用寿命、降低工程成本有很大的作用。

5 显微组织形貌分析

按照GB/T 13298—2015

, 采用4%硝酸酒精溶液对金相试样表面进行处理, 得到焊缝金属显微组织如图6 所示, 其中白色部位区域为铁素体, 黑色部位区域为珠光体。 从图6 可以看出, TIG 焊缝组织主要为块状铁素体+少量珠光体, 铁素体晶粒分布较均匀, 珠光体呈分散状分布于铁素体的晶界处; SMAW 焊缝组织为块状铁素体+少量珠光体, 局部有大块状铁素体, 铁素体晶粒分布不均匀, 珠光体仍旧呈分散状分布在铁素体的晶界处。

6 工程应用

在Φ964 mm×32 mm 的Q345R 分离器筒体上开孔, 插入Φ250 mm×30 mm 接管, 采用TIG打底焊接, SMAW 填充和盖面, 焊缝形貌如图7所示。 焊接完成后对焊缝进行100%磁粉探伤,结果为Ⅰ级, 再进行焊后热处理, 在620 ℃条件下保温3 h, 最后进行耐压试验, 耐压试验的工作介质为常温水 (水温不低于5 ℃), 压力为11.7 MPa, 保压时间为1 h, 结果没有渗漏, 无可见变形和异常声响, 试验结果合格。 截止2022 年3 月, 该分离器已运行3 个月, 运行状态正常。

7 结束语

本研究针对32 mm 的Q345R 中厚钢板, 采用TIG+SMAW 焊接工艺, 在焊后620 ℃保温3 h消应力处理后, 焊接接头抗拉强度>500 MPa,焊缝和热影响区-20 ℃冲击功>95 J, 侧弯试验合格, 满足NB 47014—2011 规定要求。 采用该工艺制备Φ964 mm×32 mm 的Q345R 分离器, D 类焊缝磁粉探伤和耐压试验合格, 压力容器运行正常, 表明采用钨极氩弧焊丝ER50-6 和电焊条E5015 以及制定的焊接工艺, 可以满足该压力容器D 类焊缝的焊接质量要求, 从而为压力容器D 类焊缝实际生产制造提供参考。

[1] 贺大松. Q345R 钢厚板塔器的焊接工艺[J]. 焊接技术,2019,48(2):41-44.

[2] 郭静,赵博,于宇新,等. 高温熔融盐压力容器用Q345R材料的腐蚀性能研究[J]. 中国特种设备安全,2019,35(2):15-20.

[3] SHU X Y ,WU Y Z,ZHENG J Y,et al.Experimental study on the minimum design metal temperature of Q345R steel[J].Journal of Zhejiang University-SCIENCE A (Applied Physics&Engineering),2018,19(7):491-504.

[4] 黄建华.210 mm 厚度Q345R 压力容器特厚板的研制[J].现代冶金,2021,49(3):20-23.

[5] 陈思远,薛根奇,张颖杰,等. 中厚板低合金钢Q345R埋弧焊接工艺研究[J]. 材料开发与应用,2021,36(2):79-82.

[6] 张亮,车鹏程,陈肇宇,等. 去应力退火温度对Q345R焊接接头性能及组织的影响[J].压力容器,2016,33(7):6-9.

[7] 全国锅炉压力容器标准化技术委员会. 压力容器 第1 部分:GB 150—2011[S]. 北京:中国国家标准化管理委员会,2011.

[8] 全国锅炉压力容器标准化技术委员会. 承压设备无损检测:NB/T 47013—2015 [S]. 北京:中国国家标准化管理委员会,2015.

[9] 全国锅炉压力容器标准化技术委员会. 压力容器焊接规程:NB/T47015—2011[S]. 北京:中国国家标准化管理委员会,2011.

[10] 全国锅炉压力容器标准化技术委员会. 承压设备焊后热处理规:GB/T 30583—2014[S]. 北京:中国国家标准化管理委员会,2014.

[11] 全国锅炉压力容器标准化技术委员会. 承压设备焊接工艺评定:NB/T 47014—2011[S]. 北京:中国国家标准化管理委员会,2011.

[12] 全国钢标准化技术委员会. 金属材料拉伸试验:GB/T 228—2010[S]. 北京:中国国家标准化管理委员会,2010.

[13] 全国钢标准化技术委员会. 锅炉和压力容器用钢板:GB 713—2014[S]. 北京:中国国家标准化管理委员会,2014:6.

[14] 全国焊接标准化技术委员会. 焊接接头弯曲试验方法:GB/T 2653—2008[S]. 北京:中国国家标准化管理委员会,2008.

[15] 全国钢标准化技术委员会. 金属材料夏比摆锤冲击试验方法:GB/T 229—2007[S]. 北京:中国国家标准化管理委员会,2007.

[16] 全国钢标准化技术委员会. 金属显微组织检测方法:GB/T 13298—2015[S]. 北京:中国国家标准化管理委员会,2015.