激振室焊接打压机器人工作站的设计研发

0 前 言

激振室是压路机钢轮震动系统的关键部件,其焊缝质量水平直接决定了压路机的整机性能

,且激振室焊接质量的稳定性及焊接成本是决定压路机生产企业产品综合竞争力的关键因素。 激振室是一种受高强度动载冲击的大型焊接密封件,该工件对焊接强度及焊接封闭性均有较高要求,所以该工件在焊接完成后需要进行打压试验。 在现有生产方式下, 焊接、 打压需在两个不同工位人工完成, 工件吊装、 焊接、 转运、 打压均由车间工人操作专用设备逐一完成, 劳动强度大、 劳动密集度高、 生产效率低、 产品质量不稳定。 在制造业转型升级的大背景下, 劳动密集型的生产方式很难继续维持

, 解放劳动力, 实现激振室焊接打压向自动化、 连续化、 高质化发展是压路机制造企业提高产品质量、 降低生产成本的优选出路, 也是实现企业转型升级和高质量发展的必由之路。 基于此, 本研究针对激振室焊接生产过程中存在的问题, 开展激振室焊接、 打压机器人工作站的设计研发及自主集成工作。

1 激振室焊接打压工艺优化

机器人焊接工作站研制的基础是生产工艺,工艺技术的先进性与研发设备的先进性密切关联, 基于落后生产工艺研制的设备无法保证其生产效率、 生产成本及生产质量的优越性

, 所以设备研发需工艺先行, 摒弃落后工艺, 优先实现工艺升级至关重要。

1.1 现有焊接打压工艺

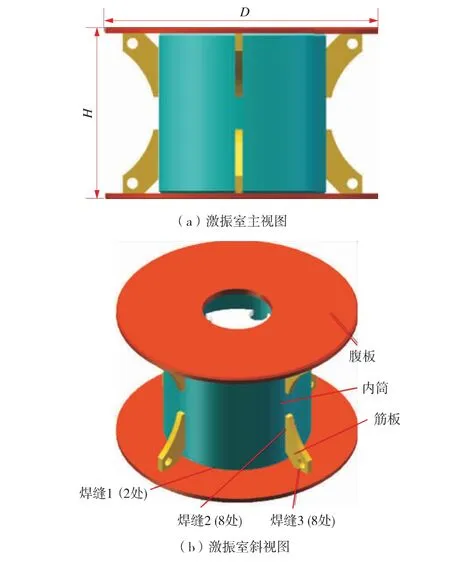

激振室结构如图1 所示, 主要由腹板、 内筒、 筋板组焊而成, 根据引导轮型号的不同, 腹板内孔、 外圆直径及上下腹板的距离大小不一。激振室的常规焊接、 打压生产工序为:

首先,提供以主体性自由为根基的制度安排,如通过提高二级单位的自主权为师生发挥主观能动性预留足够的制度空间。其次,创客空间等的空间结构布局等方面也要体现创新创业的文化特征,使高校和社区的丰富文化资源厚植于具体物理形态中。最后,鼓励尝试,允许失败,充分激发创新创业所需的冒险精神,建立创新创业容错机制,给予学生精神鼓励和人文关怀,做好创新创业软文化建设。

(1) 焊接。 将组对好的激振室按照图纸焊缝尺寸进行焊接。 现有焊接方式下, 工件变位与焊接无法同步协调进行, 焊接翻转及上下料均需人工参与, 焊接生产过程对人员的依赖程度较高,对焊接工艺设置约束较大。

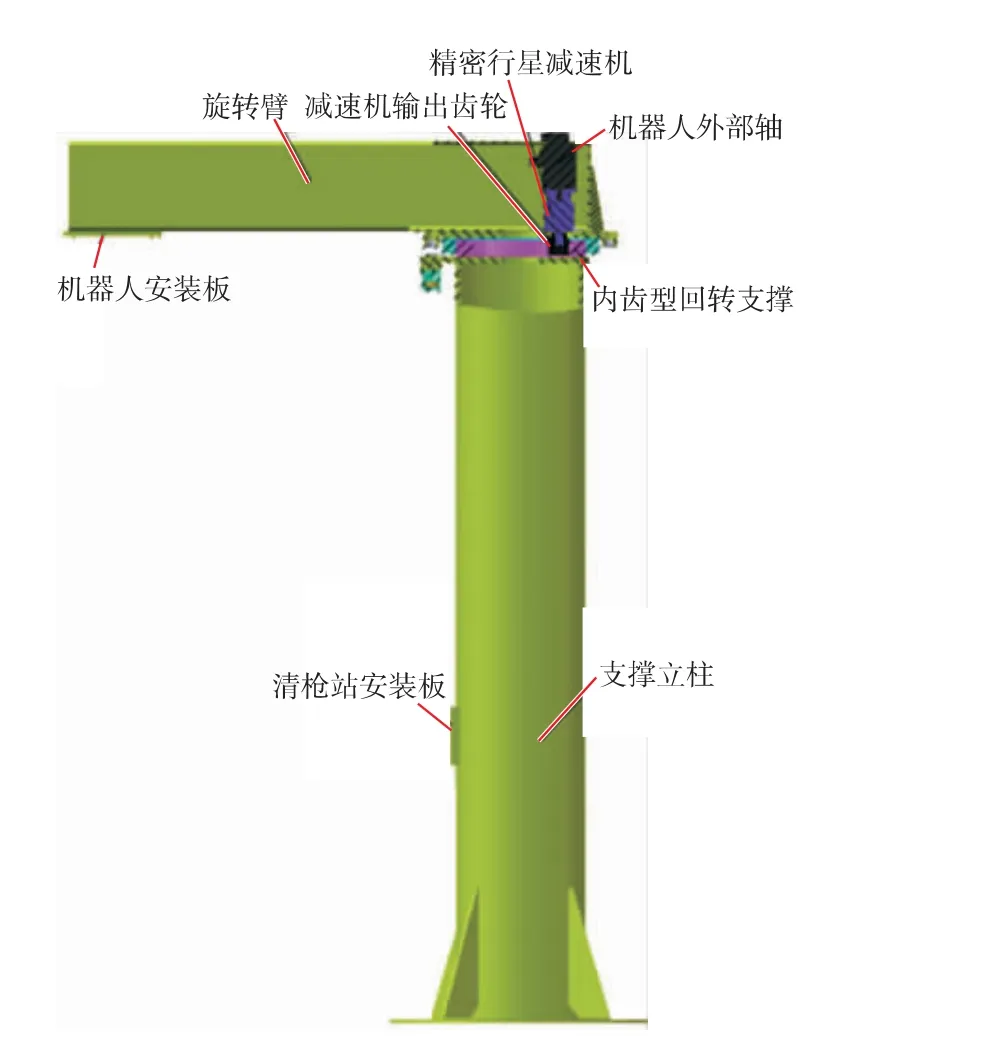

激振室焊接变位机的结构形式如图4 所示,变位机底座为支撑固定部件, 该部件上侧连接支撑立柱, 下侧可固定到地面, 同时具有地面调平功能。 支撑立柱除具有支撑功能外, 还是变位机水平轴向翻转的驱动机构, 该机构的主要驱动部件为机器人外部轴 (2.1 特殊伺服电机)、 RV 减速机(2.2)、 减速机输出齿轮(2.3) 和外齿型回转支撑 (2.4), 其中RV 减速机又称摆线行星减速器, 该减速机具有体积小、 传动比大、 传动精度高等优点, 是工业机器人本体及外部轴不可或缺的核心部件

。 旋转梁的一侧通过外齿型回转支撑与支撑立柱连接, 是变位机翻转轴的驱动对象, 另一侧为旋转从动支座与旋转驱动支座的安装面, 该机构主要由旋转梁结构件 (3.1)、 线束法兰 (3.2) 构成。 旋转从动支座是自动夹紧及激振室封闭的功能机构, 该机构由驱动电机(4.1)、 蜗轮蜗杆升降机 (4.2)、 导向机构(4.3)、浮动接头(4.4)、 无齿型回转支撑(4.5)、 激振室定位密封工装 (4.6) 构成, 其中涡轮蜗杆升降机为夹紧功能的执行机构, 该机构具有自锁功能, 在工件夹装过程中发生线缆断电、 电机损坏等意外情况时, 可确保工件夹紧的可靠性。旋转驱动支座是工件旋转、 焊接导电、 打压保压的功能执行机构, 该机构的旋转驱动部分与支撑立柱的旋转驱动原理一样, 由机器人外部轴 (5.1)、 RV 减速机 (5.2)、 减速机输出齿轮(5.3)、 外齿型回转支承 (5.4) 构成, 该机构的导电功能由浮动导电铜盘装置 (5.5) 实现。 与常规的碳刷导电不同, 浮动导电铜盘装置的核心部件铜盘的一侧与旋转法兰中心重合, 另一侧安装在浮动弹簧上, 外围与回转支承内圆间隙配合, 如此可确保铜盘与旋转驱动支座法兰盘紧密接触, 该装置的导电稳定性好、 中心对称, 可有效避免焊接过程中磁偏吹等问题。 驱动侧定位封闭工装 (5.6) 与从动侧定位密封工装的不同之处是该公装设有进出气孔, 进出气孔连接供气保压及压力检测装置, 焊接完成后可自动充气、 自动保压和测压, 进而判定焊缝气密性是否合格。

(2) 打压。 将焊接好的激振室做打压测试前,需在焊缝处刷气密性检测液用于检测焊缝是否漏气, 如果焊缝有气孔, 则需要人工补焊, 该工序无专用的变位设备, 需工人环绕工件检查是否漏气。 在激振室焊接生产过程中, 焊接、 打压工作量大、 劳动强度高, 是制约激振室生产效率提升及生产成本降低的瓶颈环节。

矿体受构造控制作用明显。区域性的大型构造控制着岩体的分布,次级构造控制着矿体的分布。本区位于朱阳关—夏馆—大河区域性断裂的南侧,该构造给岩浆和成矿物质提供了上升通道;郭庄组及刘山岩组地层内的次级构造为钼矿体提供的成矿空间,发育有脉状的钼多金属矿床。

1.2 工艺优化

针对现有工艺的不足, 基于激振室焊接、打压生产自动化、 连续化、 智能化的设计理念,对现有工艺进行优化升级

, 主要解决以下问题: ①减少激振室转运、 上下料频次, 降低工人劳动强度; ②避免人工手动夹装工件, 减少焊接辅助时间, 提升焊接效率, 实现工件自动夹装同时提升夹装的安全可靠性; ③实现激振室全部焊缝实时船位焊接(实现激振室变位与焊接的协调联动), 提高焊接质量, 尽量减少焊接过程中的人为不可控因素; ④减少打压工序的人工参与度, 减少气密性检测液使用频次, 由原来100%使用降到非必要不使用; ⑤提升焊接质量, 保证交付及时率。

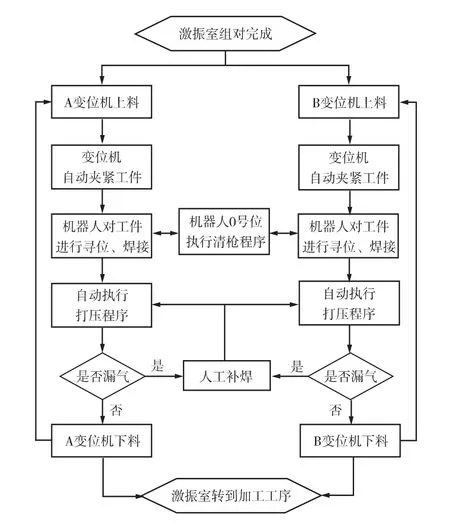

针对上述问题, 制定以下工艺优化方案:①人工将组对好的激振室吊装到A 变位机, 按下夹装按钮, A 变位机自动夹装激振室; ②人工按下启动按钮, 机器人倒挂旋转臂, 从0 号位 (原点位置) 自动旋转到A 号位, 然后跟A变位机协作, 对激振室实施寻位、 焊接工作;③人工将组对好的激振室吊装到B 变位机, 按下夹装按钮, B 变位机自动夹装激振室; ④A 变位机激振室焊接完成后机器人倒挂旋转臂自动旋转到0 号位, 机器人执行清枪程序; ⑤机器人倒挂旋转臂自动旋转到B 号位, 跟B 变位机协作, 对激振室实施寻位、 焊接工作; ⑥B 号工位焊接的同时, A 号工位执行打压程序, 打压完成保压一段时间, 系统自动判断是否有压降, 如果没有压降表明工件合格, 如果有压降说明工件不合格, 需要人工向焊缝刷一种专用液体用于判断焊缝在何处漏气, 然后进行人工补焊, 补焊完成, 重新执行步骤⑥, 直到工件合格为止; ⑦合格工件从A 变位机卸下, 将工件转入下一工序; ⑧执行步骤①; ⑨机器人焊接完成B 变位机工件后执行步骤④; ⑩从步骤②开始循环。 具体工作流程如图2 所示。

2 方案设计

2.1 机器人工作站设备布局

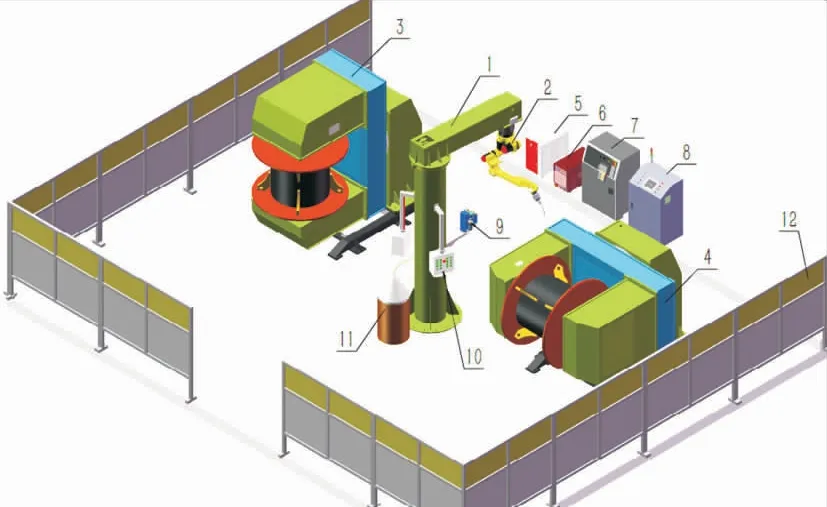

根据优化后的工艺要求, 对设备结构形式、设备布局做方案设计, 该方案设计是一个动态过程, 是一个不断分析、 判断、 决策、 完善及发现问题和解决问题的过程。 方案设计的主要目的是将设计构想清晰表达出来, 以便对设备方案的可行性及效益进行分析评估, 通过反复交流论证, 不断修改完善方案, 最终得出图3所示方案。 从经济性角度考虑, 该方案需要人工吊装工件上、 下料 (上、 下变位机), 焊接、打压基本实现全自动化。 基于统筹规划, 分步实施项目推进思路, 为方案预留工件自动化上下料的机械及电控接口。

本研究中焊接机器人、 行走装置及变位机需要实现协调运动, 方可满足焊接过程中变位机与机器人相对位置姿态实时调整的工艺要求。 机器人为六轴设备, 机器人行走轴为单轴设备, 两个焊接变位机均为两轴设备, 所以本系统首先需要实现11 轴集成通信, 然后再做协调联动。 对本系统的11 轴进行组分, 如图9 所示, R-30iB 轴控制卡通过FSSB1 通道与各轴伺服放大器通信,同时考虑应用过程中操作、 控制的便捷性, 降低控制器的运算量, 将11 轴分成3 组, 即机器人六轴与机器人行走轴为1 组, 两个变位机分别为1组, 这样每个组对应的轴可实现内部协调动作,由于焊接过程中Group1 与Group2, Group1 与Group3 会有组合联动的需求, 如在A 变位机焊接工件时, Group1 与Group2 需要协调联动, 此时Group3 为独立系统, 无需联动, 根据这种需求,对Group1 与Group2, Group1 与Group3 做两组协调调试。 调试完成后, 本系统共有三组轴, 每组轴可单独联动, Group1 可分别与Group2、 Group3组合协调联动。 使用协调动作, 可以使两个运动组的运动速度相对恒定, 可大幅提高持续型回转焊缝的示教编程效率和工艺的适应性。

2.2 焊接变位机细化设计

(1) 采用优化后的工艺, 一次工件上下料、一次工件周转、 气密性检测液使用量减少90%以上, 焊接缺陷率降低明显, 生产效率提升显著,工人工作条件及工作强度得到根本性改善。

现在制约小型专项农具市场化的一个重要原因就是价格。对于农民购买者,他们收入较低,购买谨慎,农具的购买行为受价格影响很大。准确定位用户能够接受的合理成本是产品可以真正被应用的保证。针对使用人群,设计必须满足其对成本的要求。

2.3 机器人行走装置细化设计

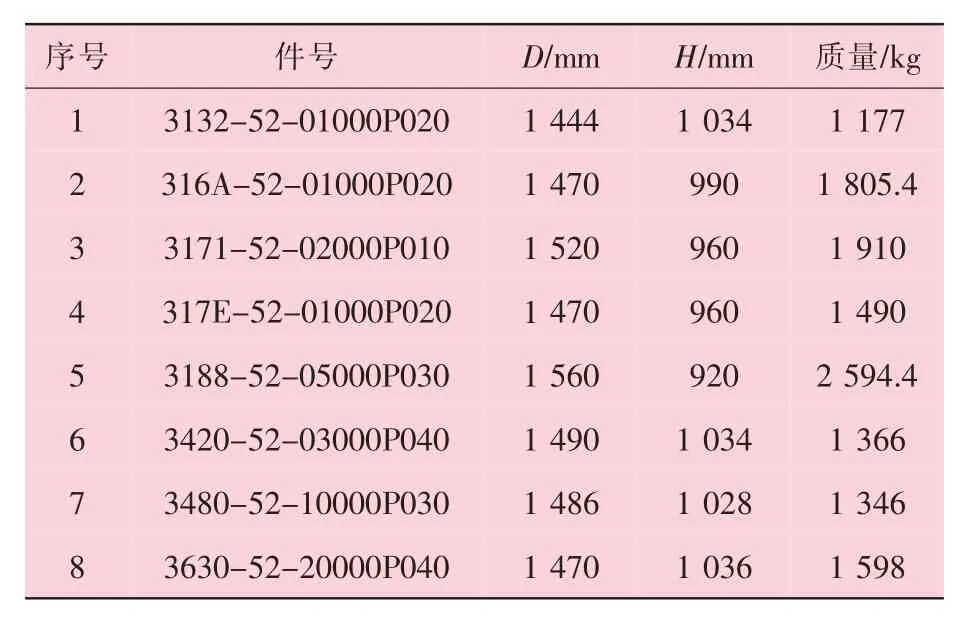

为了扩大机器人作业半径, 提升设备利用率, 满足机器人双工位焊接需求, 本研究设计了机器人倒挂旋转臂, 如图5 所示。 该设备是机器人系统的重要组成部分, 该设备的重复定位精度需要与机器人本体的重复定位精度匹配, 否则将会严重拉低机器人末端重复定位精度。 该设备与焊接变位机匹配满足表1 中的8 种工件所有焊缝船位焊焊接需求。

2.4 标准设备选型

根据工艺要求和生产环境要求, 标准零部件选型首先需满足功能需求, 然后再从可靠性、 实用性、 可拓展性、 经济性、 可维护性等方面综合考虑标准件的品牌、 型号, 综合分析对比本研究中选择的主要标准件的型号参数 (见表2), 通过建立所有标准件的三维模型, 关联部件装配形成整体三维方案, 将方案中的相对尺寸调整优化, 进一步细化方案, 最终方案确定后, 进行焊接姿态仿真验证。

由于避让站需设置越行线以供慢车停站待避快车,13号线5个避让站均为地下车站,因此避让站的配线设置应考虑采用工程量较省的单岛车站方案,依据越行线布置形式(正线靠近/不靠近站台)以及是否增加联通上下行的渡线,本文共提出4种方案(见图6)。为保证快车的通过速度,推荐采用正线不靠近站台的方案一,同时考虑渡线的设置。

3 方案模拟仿真

方案模拟仿真是基于设计模型对整体三维布局进行模拟验证的环节, 通过模拟仿真实时调整方案设备三维布局尺寸, 可最大限度提高机器人焊接可达率, 规避项目实施风险, 提高项目实施质量, 提前制定焊接工艺方案, 预判生产节拍,该环节对提升项目实施效率及质量有重要指导意义

。 本节将以3132-52-01000P020 工件为例,进行机器人焊接姿态仿真及焊接工艺节拍估算。

3.1 机器人焊接姿态仿真

机器人焊接姿态是指在给定焊缝形式及坐标的情况下, 执行焊接动作时机器人各轴及焊枪的空间位置姿态

。 一般要求焊接姿态要有较好的动作冗余空间, 避开机器人奇异点, 焊接机器人与工件有足够大的安全距离。 具体工艺要求见表3, 焊接方式为船位推焊, 焊接尺寸如图6 所示。

基于上述工艺要求, 对本设计的工作站三维模型进行焊接姿态仿真, 根据焊接变位机、 机器人行走装置及焊接工件的结构特征进行分析, 机器人只要五种动作姿态就可实现所有焊缝的焊接, 通过仿真对不合理的布局尺寸进行优化, 最终达到图7 所示的仿真结果, 该结果在保证动作冗余空间的前提下, 可合理避开机器人奇异点,实现工件所有焊缝安全稳定焊接。

3.2 焊接生产节拍估算

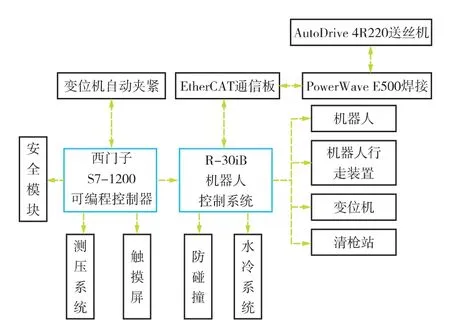

在当今的自动化环境中, PLC、 工业机器人及各种功能执行机构需要紧密集成。 根据设计功能要求, 需要把各种不同的组件集成到系统中,每种组件通过他们的专用语言才能呈现各自的特长。 生产应用中需要将工业机器人、 可编程控制器和功能执行机构采用PLC 语言进行控制编程

。 一般PLC 语言更容易让设备使用者及维护人员学习接受, 为了降低系统的复杂性, 综合协调上述组件的通信功能及控制方式, 选择一套标准化的通信、 编程、 操作模式是系统集成的前提条件。 西门子1200 系列PLC 编程界面友好, 系统语言易学易用, 通信方式主流,且具有较好的可拓展性可为后续系统升级提供有力支撑。 本研究中, R-30iB 系统与PLC 通过Profinet 通信, PLC 可控制机器人系统的外部启停, 实现两个焊接变位机的分别控制, 同时可接收机器人的报警反馈, 触发系统安全模块, 确保系统运行的安全性。 同时PLC 为测压系统、 变位机夹紧系统的控制器, 通过触摸屏可对上述系统进行精准控制。

通过估算, 焊接所用时间为124 min, 理论焊缝填充量(根据焊缝横截面积计算) 为8 347 g,金属熔融量(根据送丝速度、 焊接时间计算) 为9 045 g, 焊接熔敷率为92.3%。 模拟结果基本符合预期, 下一步可继续推进项目实施。

4 系统集成调试

采用西门子S7-1200 控制系统为主控系统、FANUC R-30iB 机器人控制系统为从控系统,PLC 配合机器人焊接系统不仅可以提高系统的自动化程度, 还为后续系统数字化升级预留通信接口

。 本工作站的控制框架如图8 所示。

机器人焊机集成是实现送气、 起弧、 电流、电压、 收弧、 寻位、 电弧跟踪等焊接功能精确控制的基础, 本研究涉及的机器人为发那科M-10iD/8L 机器人, 焊机为林肯PowerWave E500,机器人与焊机通信采用EtherCAT 通信, 该通信方式实时性好、 抗干扰性强, 可大幅提升焊接电弧跟踪的稳定性。 机器人焊接集成首先需要建立通讯, 获取焊机通信地址, 建立通信连接后配置机器人数字输入输出信号, 与焊机端的输入输出信号关联, 然后将快捷命令关联到机器人示教器显示面板上, 配置完成后通过气检、 送丝、 报警等信号逐一检测验证配置结果, 没有问题再进行试焊, 验证电流、 电压输出的误差幅度, 一般要求输出误差在±5%以内, 同时检测寻位、 电弧跟踪功能的可靠性, 这一系列流程走完后, 机器人焊接系统方可投入使用。

4.1 PLC 系统与机器人的集成

焊接生产节拍估算是基于焊接机器人姿态仿真, 预测机器人完成工件焊接全过程动作轨迹,然后根据焊接机器人、 机器人移动装置、 焊接变位机的运动参数及相关焊接工艺参数 (表4) 计算焊接生产节拍, 根据关键零部件性能参数计算得出焊接生产节拍估算表(见表5)。

4.2 机器人外部轴集成

如图3 所示, 机器人倒挂旋转臂为机器人的行走装置, A 变位机、 B 变位机为两个结构、尺寸完全一致的变位机, 上述两种设备为非标定制设备, 需要自主设计开发。 这两种设备是机器人工作站的核心设备, 设备结构的可靠性、重复定位精度的稳定性、 保养维修的便捷性及对不同产品的适应性决定整个项目的成败

。 其余设备需综合考虑系统兼容性, 根据整体布局、结构、 功能、 参数、 细节布局等各项要素信息进行选型。

4.3 机器人焊机集成

不虚此行,金稻飘荡,蟹肉肥香。如若当初不肯妥协,坚持计划,怕是没有此等际遇,岂不遗憾?行,无问东西,其实生活需要一份随意!

5 设备应用验证

经过工艺优化、 方案设计、 方案细化、 方案仿真、 设备制作、 系统集成等一系列工作, 激振室焊接打压机器人工作站投入应用。 图10 为激振室焊接打压工作站应用实景图, 以3132-52-01000P020 工件进行验证。

根据工艺需求, 在满足设备结构可靠性、 重复定位精度稳定性等重要技术性能要求的前提下, 本研究将焊接变位机设计为C 型自动夹紧双轴变位机, 该变位机具有自动夹紧、 双轴变位、 自动打压保压功能, 其主要设计依据为激振室的外形尺寸及质量, 具体参数见表1 (尺寸位置参见图1 (a))。

(2) 变位机、 机器人行走装置重复定位精度达到±0.1, 符合系统设计要求。

2016年8月,福建省立医院整合相关部门职能,也增加了新的服务项目,正式成立医院服务中心,面向患者提供非医疗服务。前述专责小组负责的工作,也都融入到医院服务中心。

(3) 工件在变位机上的夹装实现自动化, 夹紧机构稳定可靠, 夹紧结构为C 型自动夹紧形式,为后续实现激振室自动上下料留出机械接口。

(4) 创新性的导电装置设计, 大幅提升了激振室焊接过程中焊接回路电流、 电压的稳定性,有效避免了磁偏吹现象, 电弧特性平稳, 电弧跟踪性能稳定。

我国标准制定的时间较长,特别是对于森林、草场、海域的测绘标准,需要对标准进行修订,以满足现在多样化的测绘需求。建议由专业机构对测绘的基础技术规程、不动产分类编号标准、测绘图纸绘制标准重新修订,建立完善的测绘体系及技术标准[1]。

(5) 机器人实际焊达率100%, 焊接耗时115 min, 焊丝用量约9.2 kg, 焊接熔敷率约为92%, 与仿真结果基本吻合。

(三)第三人干扰婚姻关系的行为使无过错配偶的人格利益被侵害。台湾民法学者王泽鉴认为“婚姻者,系男女双方以终身共同生活为目的而组成特别结合关系,夫妻当事人一方对于婚姻关系之圆满,寓有人格利益。因此,干扰他人婚姻关系者,不但侵害了被害人之身份或亲属权、而且也侵害了被害人之人格利益、实无疑问。”

6 结束语

自主设计研发的自动化焊接打压机器人工作站, 在工艺优化、 自动化方案设计、 关键设备自主研发、 系统开发集成等环节通过不断论证和不断优化, 实现了激振室焊接打压两个主工序的自动化生产。 机器人工作站应用结果显示, 大幅减少了生产辅助时间, 降低了工作人员的劳动强度, 提高了产品生产效率、 合格率、 交付及时率, 激振室的生产成本降低明显。 同时激振室焊接打压工序的自动化生产, 不仅大幅提高了下游工序产品的一致性, 对上游工序一致性提升也提出更高要求, 这为关联工序自动化升级提供了基础条件, 对压路机激振室产品生产方式向智能化发展提供了有力支撑, 对企业的转型升级实现高质量发展具有深远意义。

[1] 王作超,王庆,王应品. 激振室变位机组筋板对故障原因及改进措施[J]. 工程机械与维修,2022(2):34-35.

[2] 王田苗,陶永. 我国工业机器人技术现状与产业发展战略[J]. 机械工程学报,2014(5):1-13.

[3] 张晶,丁捷,黄腾辉,等. 非标自动化设备设计开发过程研究[J]. 内燃机与配件,2018(16):188-189.

[4] 苗德元,陈吉祥,周兴动,等. 行星轮滚针轴承自动化装配单元的设计[J]. 机械工程与自动化,2022(2):118-121.

[5] 谈士力,申俊杰. 弧焊机器人焊接单元研制[J]. 上海大学学报(自然科学版),2000(4):359-362.

[6] YANG Y H,CHEN C,WANG S Y. Response sensitivity to design parameters of RV reducer[J]. Chinese Journal of Mechanical Enginneering,2018,31(30):115-127.

[7] 王晓峰,陈焕名. 弧焊机器人焊接姿态与工艺参数联合规划[J]. 焊接技术,2008,37(6):29-31.

[8] 谭红,雷沛,李现坤. 一种机器人末端执行器的姿态控制算法[J]. 机床与液压,2021,49(15):62-66.

[9] 霍厚志,黄程,张玉财,等. 弧焊机器人焊接工艺参数计算方法研究[J]. 焊管,2015,38(8):34-37.

[10] 刘文武,马翠红. PLC 在机器人焊接系统中的应用[J].数字化用户,2018(28):233.

[11] 陈炎钦,金玉嵌,周翔. FANUC 机器人激光跟踪系统在电控柜焊接中的应用[J]. 上海电气技术,2014,7(4):31-35.