混酸刻蚀制备X80 钢超疏水涂层及其耐蚀性研究*

0 前 言

X80 管线钢具有高强度、 高韧性等优点, 现已逐渐成为国内外大壁厚长距离高压输气管线的首选材料, 如我国的西气东输二线、 三线、 中亚管线、 中俄天然气管线、 美国的阿拉斯加北坡天然气管道、 俄罗斯的巴甫年科沃—乌恰天然气管道

。 通过采用控轧控冷技术在X80 管线钢中形成针状铁素体组织, 可使X80 管线钢具有更小的等效晶粒尺寸, 晶内的亚结构可抑制点蚀和腐蚀裂纹的产生, 有较好的耐蚀性

。 然而随着服役年限的增长, 钢管表面防腐层发生老化、 脱落, 受埋地土壤中酸性和碱性离子、 海底管线中的Cl

以及输送介质中的杂质离子的影响, X80钢的腐蚀失效会严重破坏管线, 甚至导致管道无法承受正常的工作压力而失效。

为提高X80 钢管的耐蚀性, 提升管线运行的安全性, 长期以来, X80 钢的腐蚀机理与防护技术都是研究的热点。 3PE 防腐层是当前实际应用和研究最广泛的防腐工艺, 但溶剂类防腐涂料在成膜过程中会发生溶剂挥发, 形成针孔或缩孔, 导致腐蚀性离子穿越膜层形成膜下腐蚀

。随着腐蚀产物的膨胀, 涂层发生剥离或破损, 腐蚀介质沿涂层扩展, 虽然表层涂层仍然完整, 但钢管基体已经发生腐蚀。 在众多金属腐蚀与防护技术中, 超疏水表面改性技术一直是研究的热点, 其具备优异的防垢、 防腐蚀、 减阻等特性

。固液表面接触角θ 可评价液体对固体的润湿程度, 随着θ 的增大, 固体表面由亲水表面 (润湿, θ<90°) 变为疏水表面 (不润湿, θ>90°),当θ>120°时, 固体表面形成超疏水表面, 液体与固体表面的接触面积显著减小, 可减小固液之间发生物理、 化学反应的可能性, 从而提高金属的耐蚀性

。

若能在X80 钢表面构筑超疏水表面则可显著提高基体的耐蚀性。 因此本试验选用中俄东线用X80 钢作为基体, 参考文献[12-14]的方法, 利用混酸刻蚀+低能修饰法制备X80 钢超疏水涂层, 研究不同刻蚀时间对疏水角的影响, 利用腐蚀电化学试验和浸泡试验研究超疏水X80 钢表面涂层的耐蚀性。

1 试验材料与方法

1.1 试验材料

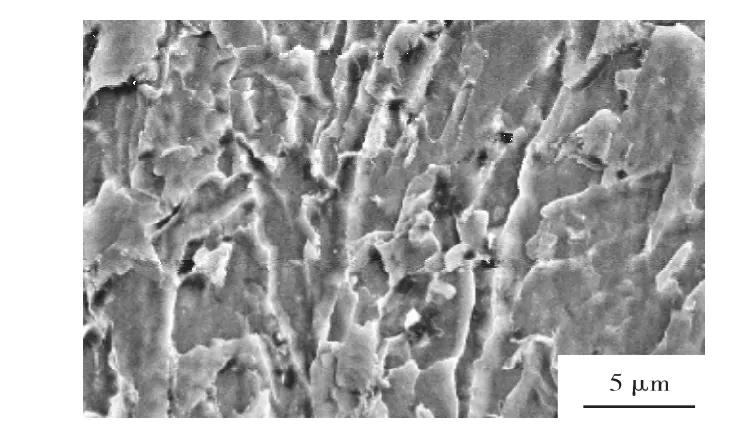

选用国内某钢厂生产的中俄东线用X80 管线钢作为基体材料, 其化学成分见表1。 其基体组织如图1 所示, 主要为针状铁素体和少量QF。将原始X80 钢板分别制成45 mm×15 mm×4 mm的长方体试样与Φ20 mm×10 mm 的圆柱试样。

1.2 混酸刻蚀+低能修饰法制备超疏水表面

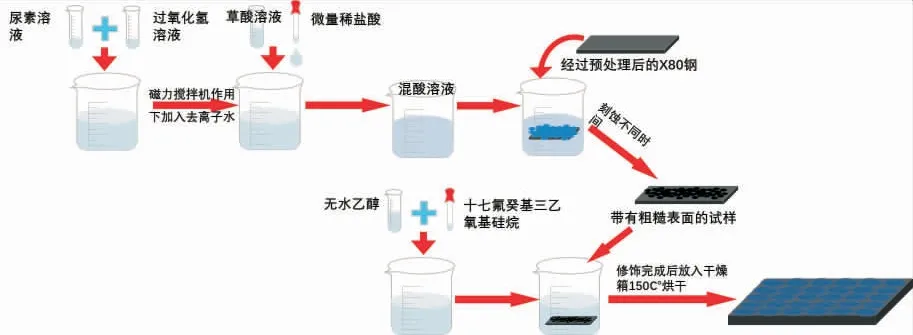

图2 所示为制备X80 钢超疏水表面的试验过程以及用到的主要试剂和溶液。 其中, 主要包括尿素溶液、 过氧化氢溶液、 混酸溶液、 无水乙醇和修饰液等。 在制备疏水表面涂层时,混酸刻蚀时间分别为0 min、 30 min、 40 min、50 min、 60 min、 70 min 和80 min, 低能修饰时间为1 h。

1.3 超疏水涂层X80 钢性能测试

图7 给出了接触角为126°的试样和X80 基体的极化曲线。 由图7 可知, 超疏水试样的腐蚀电位有了明显的提升。 利用塔菲尔直线法拟合超疏水试样和基体的腐蚀电流密度, 分别为3.16 μA/cm

和10 μA/cm

。 由此可见, 超疏水表面可以提高X80 钢的自腐蚀电位, 降低X80钢的腐蚀电流密度, 提高其耐蚀性。

2.4.1 电化学试验

X80 基体试样和超疏水试样经0 h、 6 h、24 h、 72 h 和120 h 盐水浸泡后的表面宏观形貌分别如图8、 图9 所示。

2 结果与分析

2.1 表面宏观形貌分析

2.2 涂层表面微观形貌分析

①胎龄≥37周和<34周,体重<2000 g和≥2500 g新生儿;②有重度新生儿窒息、新生儿缺氧缺血性脑病、胆红素脑病、新生儿脑炎、遗传代谢病、巨细胞病毒感染等其他病因所致脑损伤的早产儿;③患儿母亲孕期甲状腺相关疾病;④患儿无严重的急、慢性疾病;⑤出院后不能在门诊定期随访的患儿。

2.3 疏水性分析

3.2 体育课程内容丰富实用 体育课程内容是课程体系建设的最核心要素,也是组织开展体育课堂教学的重要载体。基于不同国家确立的体育课程目标的倾向性,各国在课程内容方面的设立也各具特色,但总体上反映出更加注重实际,确立的体育课程内容与生活实际高度关联。

综述,建筑精装修的施工质量管理能有效保障企业根本利益,还能为企业发展提供崭新平台、提高市场竞争力。因此,我们必须加强建筑精装修工程施工质量控制,仔细分析制定质量控制策略,进而促进企业自身发展。

2.4 耐蚀性分析

中小型民营企业保密资格认证“突击过关”的现象比较突出。保密工作基础薄弱,保密管理体系不够完善,保密管理制度照搬照抄传统军工企业的现象比较普遍,在定密范围控制、涉密人员与涉密载体管理、计算机信息系统管理和通信与办公自动化设备管理上往往漏洞很多。

图4 为不同刻蚀时间下X80 钢表面疏水涂层的微观形貌。 Cassie 超疏水模型理论指出, 当固体表面的粗糙不均匀性表现为一定程度的宏观起伏时, 会达到超疏水条件。 由图4 可知, 刻蚀时间为40 min 时, 试样表面的微观结构紧密, 且为微小杂糅状颗粒; 刻蚀时间50 min 时, 微观结构更为杂乱, 杂糅颗粒较大, 表面明显变粗糙; 当刻蚀超过70 min 时, 表面存在较多的颗粒堆积, 粗糙度不均匀, 很难构造出模型所需要的表面结构。

钢管电化学腐蚀与土壤中的酸溶液、 海水中的Cl

密切相关

。 本试验采用Gamry 电化学工作站测试动电位极化曲线和开路电位, 测试系统采用三电极体系, 采用MDJ200 型金相数字显微镜对涂层的形貌进行观察; 采用JC2000C1型静滴接触角测量仪测量疏水角, 待测样品为工作电极, 饱和甘汞电极为参比电极, 试样工作面积为3.14 cm

, 铂铌丝电极是辅助电极,腐蚀介质选用3.5%的NaCl 溶液, 扫描电压范围为-1.5~-0.5 V, 测试动电位极化曲线的扫描速率为1 mV/s。

2.4.2 盐水浸泡试验

Cl

很容易被金属的孔隙所吸附, 并从缝隙中排出氧, 将不能溶解的氧化物转变为可溶的氯化物, 从而使钝化的表面变为有活性的表面

,因此利用盐水浸泡试验进一步评价试样表面的耐蚀性。 试验用NaCl 溶液浓度为3.5%, pH 值为中性, 将试样同一时间放入所配制好的NaCl 溶液中, 每隔24 h 更换一次NaCl 溶液, 间隔不同的时间取出试样观察表面腐蚀的宏观情况。

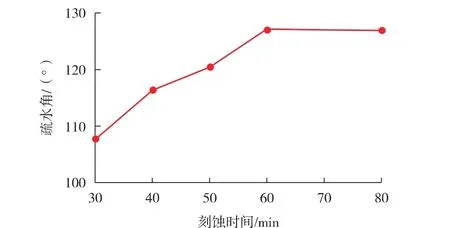

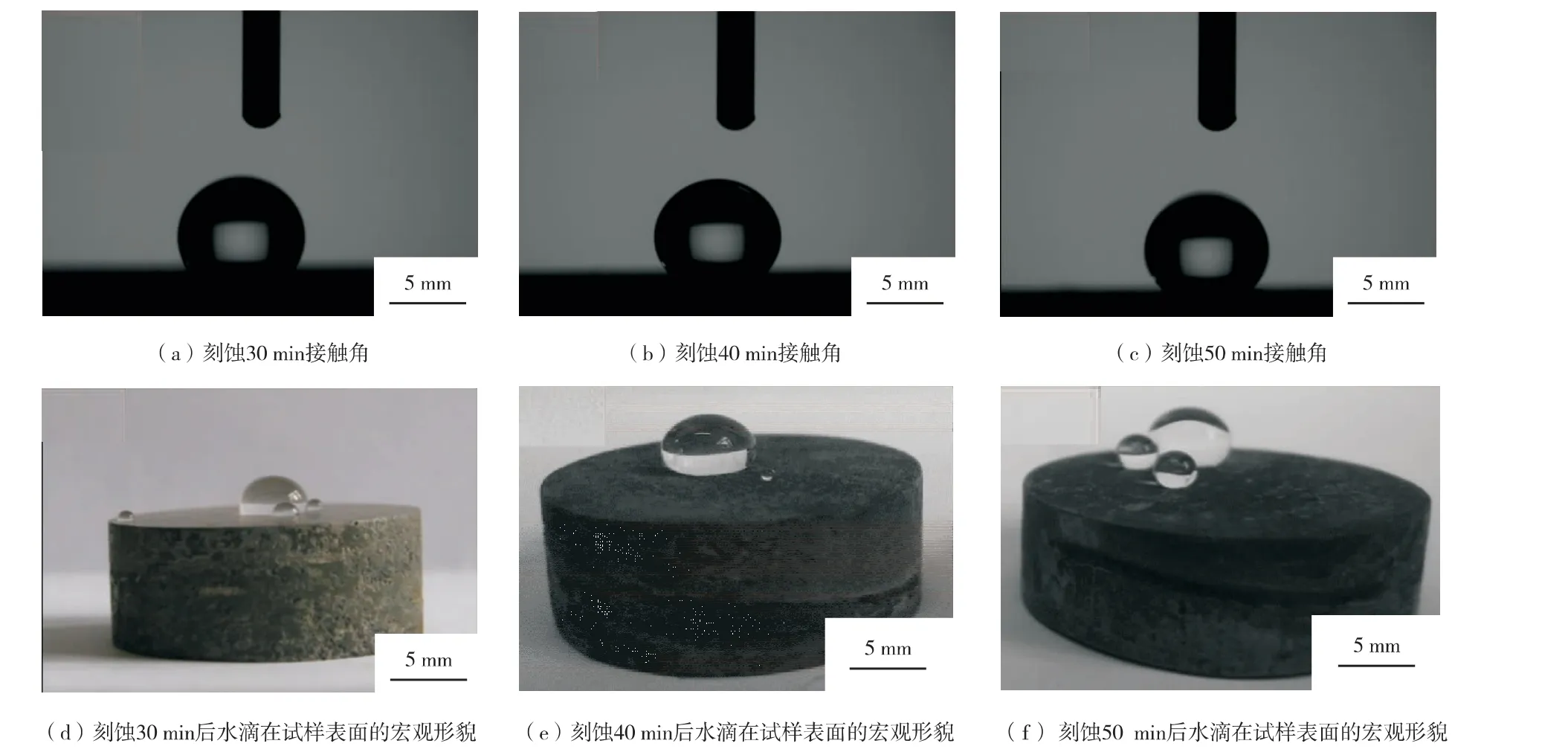

试样表面疏水角随刻蚀时间变化趋势如图5所示, 相应的疏水角测试结果如图6 所示。 根据图5、 图6 可知, 当刻蚀时间为30 min 时, 疏水角达到90°以上, 最高为108°; 当刻蚀时间增加至40 min 时, 疏水角最高可达120°, 且已呈现出超疏水现象; 当刻蚀时间为50 min 时, 疏水角位于120°附近, 已具备明显的超疏水性;疏水角在刻蚀时间为60 min 时出现最大值, 随后随着刻蚀时间的增长, 疏水角趋于稳定。

由 图8 可 知, 浸 泡6 h 后, X80 钢 表 面 开始失去金属光泽, 而超疏水试样表面相对变化不大; 浸泡24 h 后, X80 钢表面的钝化膜被破坏, 开始产生黄色腐蚀产物和黑色锈层。 根据图9 (c) 可知, 超疏水试样虽然开始出现黄色锈层但涂层依旧完整; 浸泡时间72 h 后, X80钢表面的黄色腐蚀产物脱落沉积到烧杯底部,黑色锈层覆盖表面绝大部分, 图9 (d) 所示的超疏水试样表面并未出现大面积的黑色锈层,只是开始出现少量的蚀点, 表面的黄色锈层的覆盖面积增大但并未全覆盖试样表面, 表明镀层被Cl

破坏; 由图8 (e) 可知, 当浸泡时间达到120 h 后, X80 钢基本被黑色锈层全部覆盖,而图9 (e) 所示的超疏水试样表面的蚀点尺寸未发生明显变化, 且新出现的蚀点数量较少, 黄色锈层基本覆盖试样涂层, 并且出现小面积的暗褐色锈层。 盐水浸泡试验表明: X80 钢基体腐蚀严重, 超疏水试样腐蚀倾向较弱, 不容易产生大面积的腐蚀产物, 不容易发生点蚀, 点蚀坑扩散速度较慢, 且耐Cl

腐蚀。

3 结 论

(1) 利用混酸刻蚀+低能修饰法可以在X80钢表面制备超疏水涂层。 随着刻蚀时间的增长,疏水角先增大后减小, 刻蚀60 min 制备的表面涂层疏水性最优, 且接触角>120°。

通过对陆九渊心学理论和社会工作增能理论的各自的理论创新特点进行比较,我们可以发现,它们在内外关系上的理论创新具有相似性。即,相对于各自的对手理论,这两种理论的相似点在于,都由对手理论的更重视外部转变为更重视内部。

(2) 超疏水涂层X80 钢与基体相比, 自腐蚀电位高, 腐蚀电流密度小, 耐蚀性好。

(3) 超疏水涂层X80 钢不易形成大面积的腐蚀层, 耐Cl

腐蚀性较好, 表面蚀点较少, 蚀点的扩散速率慢。

[1] 许贵芝. X80 高强度管线钢的焊接工艺研究[J]. 焊管,2010,33(12):71-75.

[2] 王晓香. 国内外超大输量天然气管道建设综述[J]. 焊管,2019,42(7):1-9.

[3] 毕宗岳. 新一代大输量油气管材制造关键技术研究进展[J]. 焊管,2019,42(7):10-25.

[4] 衣海龙,杜林秀,王国栋,等. X80 管线钢的组织与性能研究[J]. 东北大学学报(自然科学版),2008,29(2):213-216.

[5] 李红英,康巍,胡继东,等.X70 和X80 管线钢的电化学腐蚀行为[J].材料热处理学报,2011,32(10):151-158.

[6] 陈叶,费敬银,万冰华,等. 埋地X80 石油管道的应力腐蚀与防护[J].热加工工艺,2011,40(22):55-59.

[7] GENZER J,EFIMENKO K. Recent developments in superhydrophobic surfaces and theirrelevance to marine fouling:a review[J]. Biofouling,2006,22(5):339-360.

[8] NOSONOVSKY M,HEJAZI V. Why Superhydrophobic surfaces are not always icephobic[J]. Acs Nano,2012,6(10):8488-8491.

[9] KREDER M J,ALVARENGA J,KIM P,et al. Design of anti-icing surfaces:smooth,textured orslippery[J]. Nature Reviews Materials,2016,1(1):15003.

[10] 李小兵,刘莹. 微观结构表面接触角模型及其润湿性[J]. 材料导报,2009,23(12):101-103.

[11] LIU K,YE T,LEI J. Bio-inspired superoleophobic and smart materials:Design,fabrication and application[J].Progress in Materials Science,2013,58(4):503-564.

[12] GENZER J,EFIMENKO K. Creating long-lived superhydrophobic polymer surfaces through mechanically assembled monolayers[J]. Science,2000(290):2130-2133.

[13] 郝友菖. X80 钢表面PPS-SiO

超双疏涂层制备及其耐蚀行为研究[D]. 西安:西安理工大学,2019.

[14] 任继栋,高荣杰,张宇,等. 混酸刻蚀-氟化处理制备X80 管线钢双疏表面及其耐蚀性研究[J]. 中国腐蚀与防护学报,2017,37(3):233-240.

[15] 寇杰,付禹. 交流杂散电流密度对X80 管线钢腐蚀行为的影响[J]. 腐蚀与防护,2018,39(2):124-128.

[16] 林海威,刘明,王荣,等.X80 管线钢管在5%NaCl+0.5%醋酸溶液中的腐蚀行为研究[J]. 焊管,2013(10):16-21.

[17] 李党国,冯耀荣,白真权,等. 温度、 pH 值和氯离子对X80 钢钝化膜内点缺陷扩散系数的影响[J]. 化学学报,2008,66(10):1151-1158.