十六烷值改进剂对柴油调合相关的影响

陈志新,吴 越,姜秋实

(中国石油大连石化分公司,辽宁 大连 116000)

十六烷值是用来衡量柴油抗爆性能的一项重要指标,也是柴油的重要属性之一。十六烷值高的柴油容易启动,燃烧均匀,输出功率大;十六烷值低,则是着火慢,工作不稳定,容易发生爆震。加添十六烷值改进剂可提高柴油的十六烷值。柴油十六烷值高低取决于原油组分的含量和性质。通常来看,标准链式结构烷烃的十六烷值最大,其他异体结构烷烃次之,环烷烃和烯烃的十六烷值较低,而芳香烃的十六烷值最小。无论环烷烃或芳香烃,侧链越长,分支越少,则十六烷值越高。因此,含烷烃越多的燃料,其十六烷值也就越高。

随着新冠疫情的爆发,航空业运输量骤减,公司生产的航煤出厂量急剧降低,造成航煤堵库,为了解决此瓶颈问题,将航煤组分参调到柴油中。随着航煤调入比例不断增加,柴油的十六烷值降低,现场需要批次加入十六烷值改进剂,以满足柴油出厂需求。本文主要介绍如何解决煤油参与柴油调合十六烷值低的瓶颈问题。

1 十六烷值改进剂作用机理及分类

作为十六烷值改进剂的物质一般具有较差的热稳定性和较低的分解活化能[1]。因此,在低温时易分解生成活性自由基。而自由基的存在可以引发氧化链反应,从而降低了柴油的自燃活化能,加快反应速度,缩短燃料燃烧的滞燃期,十六烷值得到提高[2]。常用的十六烷值改进剂有过氧化物、烷基硝酸酯、硝基氨基甲酸酯、硝基烷,最新型的十六烷值改进剂有酯类物质如草酸酯类、碳酸酯类、油酸酯类以及部分饱和有机酸酯类等。多数的十六烷值改进剂加剂后对产品的安定性有一定的影响,查询相关文献资料发现,有些十六烷值改进剂添加到燃料中后,长期储存会丧失效果,生成不溶性物质,各类十六烷值改进剂储存安定性如图1。

由图1 可以发现,烷基硝酸酯效果急剧下降,硝基氨基甲酸酯含量缓慢下降,过氧化物改进剂降低不明显,烷基硝酸酯最易生成不溶解物。

图1 各类十六烷值改进剂安定性影响

十六烷值改进剂中硝酸酯类的使用最为广泛,常温、混酸的条件下对异辛醇进行硝化,研制并生产了硝酸异辛酯,该添加剂是烷基硝酸酯类改进剂中应用最广泛且已经实现工业化的产品,当硝酸异辛酯添加量为1 000 mg/kg 时,柴油就可提高5 个单位的十六烷值,一氧化碳排放量降低5%,氮氧化物排放量降低3%,颗粒物排放降低4%[3]。

2 硝酸异辛酯型十六烷值改进剂性质

现场使用的最常用的十六烷值改进剂是硝酸异辛酯型。目前市场所供应的十六烷值改进剂的硝酸异辛酯的纯度均在99.7%以上,按照十六烷值改进剂的SDS 说明(建议存储温度低于50 ℃,热分解反应温度130 ℃),一般储存条件下稳定,温度高于100 ℃可能会造成自加速放热分解,会导致温度和压力的快速上升。产品燃烧,排放出有害气体。所以,在日常存储和使用过程中远离高温物质,十六烷值改进剂与柴油混合后,溶解到柴油中,即便受热后,也不会出现不稳定情况。

3 现场加剂流程

由于十六烷值改进剂的不稳定性,现场若采用罐存储的方式,危险性较高,管理难度大,施工改造周期长,且使用量较大。为了降低风险,采用批次加入的方式进行加剂,现场配固定流程加剂流程。入口使用卸抗磨剂的鹤管,在泵入口处增上隔离阀门。泵出口配管线至柴油抗磨剂去调合一线、调合二线加剂阀门处,实现随馏出油加剂的功能。

每日根据当日调合罐次的收油量,通过加剂比,计算出十六烷值改进剂的使用量,每日通过配送货的方式,将所需要的十六烷值改进剂运送到现场。承装十六烷值改进剂的桶为吨桶形式,便于现场卸剂操作。现场卸剂的时候进行防静电接地,将十六烷值改进剂通过隔膜泵加入到调合一线、调合二线的管道中,随着馏出油进入到成品调合罐中,具体的加剂流程如图2。

图2 现场工艺流程图

4 调合组分调整情况

进入到2021 年后,航煤市场销路不畅,将航煤参调至柴油中,有两个方式进行参调:柴油加氢装置原料中增加部分航煤组分;剩余的航煤组分暂存至柴油过剩罐,逐步进行回调。这两种方式都需要不断根据总的航煤比例来调整十六烷值改进剂加剂比例,确保产品能够合格。

4.1 原料调整变化情况

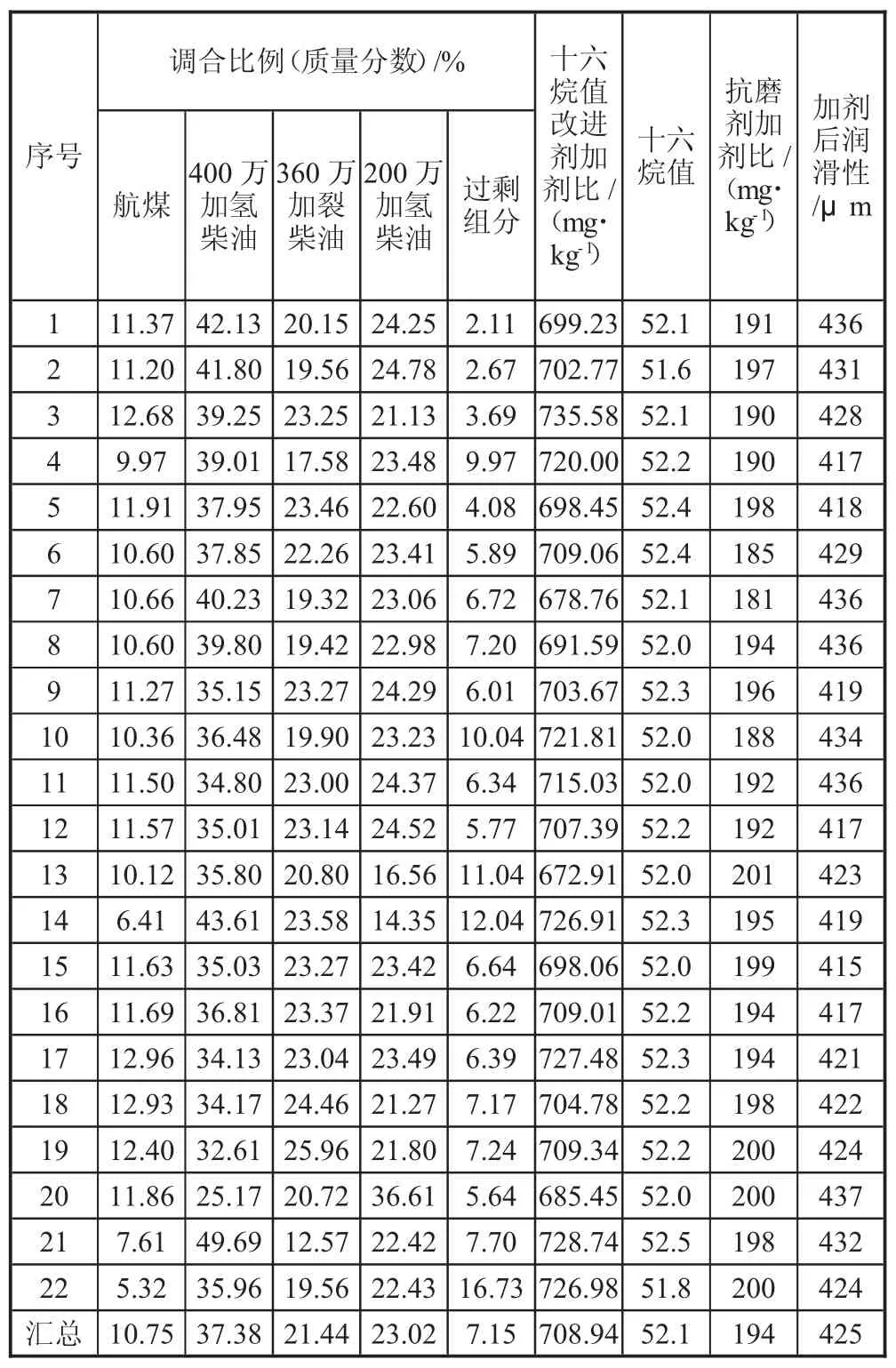

在2021 年在7 月份以前,由于组分油品产品性质固定,十六烷值改进剂加剂比例也固定,其中航煤的比例约10%~12%,具体比例如表1。

表1 2021 年6 月份以前柴油调合比例及加剂情况统计表

进入到7 月份后,航煤开始参调柴油比例逐渐增加,加剂具体比例如表2。

表2 2021 年7 月份以后柴油调合比例及加剂情况统计表

对各组分柴油十六烷值跟踪的具体情况见表3。

表3 2021 年组分油十六烷值改进剂加剂情况统计表 %

罐区在界区有流量计,对于加氢装置原料中煤油参调情况无法进行计量,但是通过表3 中对柴油组分油十六烷值的检测情况可以发现,在7 月2 日开始400 万加氢柴油的十六烷值呈逐渐降低的趋势,说明加氢柴油料中逐渐增加航煤组分,且比例不断增加。至7 月20 日,十六烷值逐渐回升至正常水平。

4.2 剩余的航煤组分暂存至过剩罐

煤油产量大约3 500 t/d,煤油无法全部参调至柴油中,将原有的3 台过剩罐,容量均为10000 m3,收入煤油组分,收满后,将3 台成品罐,容量均为20 000 m3,也单独收入航煤组分。收满后暂时存储,航煤市场好转后,航煤组分不在参调柴油加氢料后,逐步将过剩罐收入的煤油进行回调。

5 加剂调整情况

随着航煤参调柴油比例不断增加,现场的加剂比例也随之进行调整,由原有的400 mg/kg 逐步提高至700 mg/kg,通过3 月份至8 月份的调合数据,除去7 月2 日至7 月20 日的数据,建立十六烷值加剂比例与航煤参调比例的曲线,具体见图3。

图3 航煤参调比例与十六烷值改进剂加剂比例曲线图

通过图3 可以看出,航煤参调柴油后的大致比例。航煤参调比例在12%左右时,十六烷值改进剂加剂比例控制在450 mg/kg;当航煤参调比例在18%时,加剂比例控制在700 mg/kg。加剂后能够确保柴油的十六烷值符合出厂的要求≥51.5。

6 影响十六烷值改进剂效果的因素

6.1 抗磨剂的影响

十六烷值改进剂对柴油的润滑性有负效应,对于添加了抗磨剂的柴油,当再次添加十六烷值改进剂后,十六烷值改进剂由于具有较强的极性,会优先吸附到金属的表面,阻碍了柴油中有润滑性作用物质的吸附,因此会降低柴油的润滑性。加入十六烷值改进剂,比例调大后,相应的需要增加抗磨剂的加剂比例,通过表1 与表3 的对比,可知十六烷值改进剂每增加100 mg/kg 时,需要提高抗磨剂加剂比约为3.5 mg/kg。

6.2 储存安定性

十六烷值改进剂加入柴油后,随着储存时间的延长,十六烷值会出现衰减的情况,而硝酸异辛酯属于烷基硝酸脂类,按照图3 所示,十六烷值衰减比较明显,在加剂时,考虑衰减的风险后,提高十六烷值改进剂的加剂比例。

6.3 搅拌的均匀性

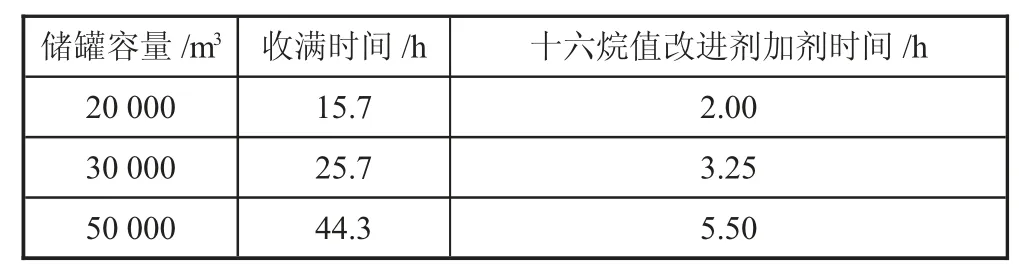

因为十六烷值改进剂批次加入到管线中,柴油调合的储罐容量有20 000、30 000、50 000 m3,对于不同容量的储罐,所需要调合的时间不一样,现场十六烷值改进剂批次加剂时间也不一样,具体如表4。

表4 不同容量的柴油调合时间统计表

通过表4 可知,不同容量的储罐的加剂时间不一致,不是全程在线加剂,含有十六烷值改进剂的柴油进入到储罐后,必然不会分散至整个储罐,原有的搅拌时间无法将储罐罐内的油品混合均匀,随着加剂比例的调整,搅拌时间也随着延长,在加剂比例为450 mg/kg 时,搅拌时间为8 h。随着批次倒入航煤及十六烷值改进剂加剂比例调整至700 mg/kg 后,搅拌时间增加至24 h。

7 结语

通过不断地进行调整煤油的比例及十六烷值改进剂加剂量,通过延长搅拌时间等方式顺利解决了航煤大量参调柴油后十六烷值低的瓶颈问题,截止至8 月底,通过加入十六烷值改进剂共计调合出成品柴油105 罐次,调合成品柴油约201 万t。