膜分离技术在生物制药中的应用

吕德鹏,杨 玥

(青岛海洋生物医药研究院股份有限公司,山东 青岛 266000)

对于制药行业而言,应用膜分离技术,发挥其高效分离、操作简单的优势,以确保药品制作环节分离和浓缩效果,对提升药品性能具有至关重要的作用。膜分离技术通过分析所制药物成分膜孔径、规格、通过膜孔径与否等特性,整体达到药物科学分离的效果。现就膜分离技术在生物制药中的应用情况阐述如下:

1 膜分离技术概况

膜分离技术自20 世纪初出现,经漫长的发展后,在应用领域逐步为民众所认可和接收。该技术在生物制药中的应用,整体实现了对药品的分离、浓缩、提纯,同时还以其自适应能力强,降低能耗的优点,影响着人们的生活,推动了社会的发展[1]。在生物制药微生物药物分离上,对完成制药流程、保证提纯效果、发挥应有药性、保证人们健康提供了技术保障。

结合膜分离技术在生物制药中,对提高药品的工业化生产效率、保证产品质量、药品纯度,不仅发挥既有作用,而且降低能耗、提升制药环保性能及其运维成本,因而为行业企业高度认同。

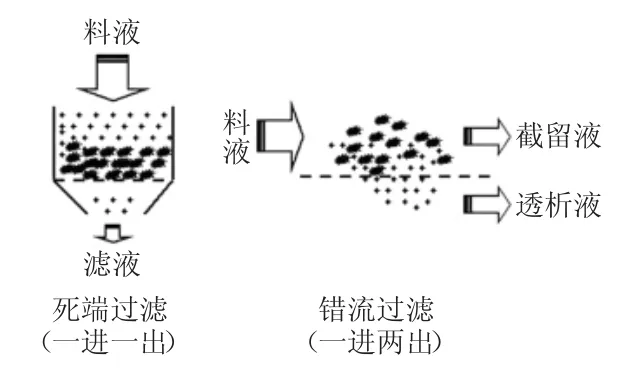

膜分离技术是将处于同一分子水平上的物质通过半透膜,其他杂质被选择性分离过滤的技术。又叫作离膜或者是过滤膜技术,是根据孔径大小分成不同方式。膜分离技术是在20 世纪初出现60 年代迅速崛起的新型分离技术,有浓缩纯化的功能也有高效节能的过滤效果,比较方便人们操作控制,所以已经广泛运用到电子和生活医疗等各领域,并产生巨大经济效应和社会效应,成功成为了如今世界上最重要的科技分离手段之一,有抗高温耐酸碱的优良性能[2]。工艺流程:接通电源,确保泵在运行过程中是正转;参数设定,根据实验要求的温度和压力,设置最高的工作压力和温度;膜的准备工作,膜在投入使用前必须进行清洗,使膜达到最佳的工作状态;膜分离;膜清洗,膜在处理完物料后,受到一定污染,应进行一定清洗。其中膜过滤处理方式如图1 所示。

图1 膜过滤错流过滤处理方式

常见的膜分离技术包括:

以压力为推动力的膜分离技术,为深度水处理的一种手段,根据膜选择性差异,包括反渗透(RO)、纳滤(NF)、超滤(UF)和微滤(MF)等。超滤膜过滤技术(UF)介于微滤和纳滤之间,利用筛分原理分离,对有机物截留相对分子质量从3 000~300 000 可选,实现大分子物质与小分子物质分离、浓缩和纯化。微滤膜过滤技术(MF)常见表面型和深层型,前者包括无流动(deadend)和错流(crossflow)过滤两种,在稀料液和小规模上应用,多为一次性滤芯。后者即切线流操作或叉流过滤,在生物制药工业中大规模应用,该类膜的特点是需要周期性的在线清洗、再生以恢复膜的过滤性能。

2 膜分离技术在生物制药中的应用

2.1 生物发酵制药中的应用

应用膜分离纯化微生物药物,对于纳滤可以使用以下两种方法来改善原始抗生素的提取过程。一种是用溶剂提取抗生素,然后用疏水性纳滤膜处理提取物以浓缩抗生素。可以改善操作环境;第二种是使用亲水性纳滤膜浓缩未提取的抗生素发酵滤液。除去水和无机盐,然后用萃取剂萃取可以大大提高萃取过程的生产能力并减少萃取剂的量。在生物发酵制药领域,应用膜分离技术,是以一级超滤和一级微滤,实现对大直径分子物质的粗过滤;二级超滤是对第一环节产生的发酵液精过滤以达到对目标药物相关成分浓度的精细化过滤。而在高浓度目标药物制备中,针对相关目标药品,为达到理想的效果,还需历经反复的、多层次沉淀、结晶(物理)、萃取(溶剂)等多种方式的联合应用方能达到。因大部分抗生素相对分子质量在300~1 200 之间,以液体形式存在。

维生素C 的提取过程中应用的膜分离工艺一般选用3 kDa~10 kDa 的膜,可以完全截留大分子量,并去除大部分蛋白及一些大分子杂质。整套膜分离提取系统能够在常温下进行,适用于热敏性物质的分离和浓缩,保留了维生素C 中的有效成分,明显提升了维生素C 的品质。与传统的工艺相比,膜分离技术具有工艺设计简单、操作便捷、运行稳定性良好、产品收率高、废水排放量少、运行成本低等优势。膜分离技术已经成功应用到维生素C 的提取过程中,有效提升了产品的品质,满足了用户的生产需求,帮助企业提升了产品的市场竞争力。

氨基酸纯化设备采用氨基酸浓缩设备-分离纯化-中药脱色设备中,膜孔径0.01 μm~0.10 μm,工作压力为150 kPa~700 kPa。超滤器可分离污水中细小颗粒物质(10 μm)和乳化油等,回收有用物质(如从电镀涂料废液中回收涂料,化纤工业中回收聚乙烯醇),在用于污水深度处理时,可去除大分子与胶态有机物质、病毒和细菌等,或者作为反渗透设备的预处理,去除悬浮物质、BOD 和COD 成分,减轻反渗透的负荷,使其运行稳定。膜分离技术在生物发酵制药中的应用如表1 所示。

表1 生物发酵制药中膜分离技术的应用

2.2 中药生产领域

传统中药提取、分离技术步骤复杂、能耗高、污染大,已成为中药工业生产面临的主要问题。膜分离技术因具有无需有机溶剂、分离效率高、操作温度低、适用范围广等优点,符合制药行业绿色环保和智能制造的理念[3]。传统中药生产中,受中药化学成分复杂(含无机盐、生物碱、氨基酸、有机酸、酚类、酮类、皂苷、甾族和萜类化合物及蛋白质、多糖、淀粉、纤维素等),故而为最大程度保留中药有效成分,有必要应用膜分离技术,以达到有效去除中药中杂质的效果[4]。

适当的膜分离过程,可替代鼓式真空过滤、板框压滤、袋式过滤、离心分离、静电除尘、絮凝、沉淀、离子交换、溶媒抽提、吸附/再生、蒸发、结晶等多种传统的分离与过滤方法。具体方法为通过微滤技术,即应用膜孔径在0.1 μm~5 μm 的对称微孔膜来进行分离操作;分离后对减少中药药剂中的脂类物质,保留中药药液中的可溶性固形物,保证中药有效成分提供了技术保障。

2.3 现代生物技术

生物制品的纯化和回收中,为达到降低生物制品的成本、增加产量的效果。基于分离环节的高产出、高选择性特点,应用高通量和高选择性的膜,以达到代替电泳和色谱技术来分离手性药物的效果。其中高效剪切流过滤(HPTFF),可实现在单个单元操作中就实现分离目的,从而降低成本的效果;同时,超滤膜对分子大小分辨能力较强,可达到有效去除有害病毒,保留中药有效药用成分,提升药品安全性效果。其中,膜包和中空纤维是两种常用的利用切向流过滤的产品。切向流工作时样品经过反复循环连续流经膜的表面,被膜滞留的大分子将继续通过循环流路,而透过液(包括溶剂和小分子溶质)会被收集起来。其中切向流过滤如图2 所示。

图2 切向流过滤膜分离方法

膜分离技术的提炼工艺流程为:发酵液→超滤→纳滤(反渗透)→脱色→干燥→产品,它实现了对生物制药的中长期规划。微滤膜的低分子透过膜而达到截留大分子物质(蛋白质、DNA、RNA、糖原、淀粉、纤维素等)的效果[5]。在生物制药领域,用于澄清纯化和浓缩提纯上,整体取代了传统工艺中的自然沉降、离心机分离、溶媒萃取、树脂提纯、活性炭脱色等工艺,制备的产品溶液纯度更高,稳定性更佳,分离回收率更高,加之纯化环节不添加化学试剂、溶媒溶剂等,故不会引入二次污染物。

膜分离技术可以去除中药提取物杂质、富集有效部位或有效成分,是中药制药工业中亟待推广的高新技术之一。为实现中药的现代化,真正的把中药推向世界市场。同时,膜剂新技术中,改变了以往中药穴位贴敷治疗中的“黑膏药”情况。可使药物中的有效成分很快释放到表皮,发挥最大药效作用。在中医“内医外治”治疗小儿腹泻上,以中药膜剂,彻底改变了目前中药贴剂“粗、大、黑”的现状,疗效较好。

2.4 复杂混合物的结构分析及定量研究

液质联用仪氮气发生器采用膜分离技术DFYMW-50L 型(参数氮气纯度99%~99.9%;氮气出口压力0 MPa~0.6 MPa 可调;氮气流量:0 L/min~35 L/min 可调;含水量露点温度-55 ℃)。该发生器采用原装进口中空纤维膜管分离氮气,内置两组无油空压机为动力交替工作,空气经精密过滤器除去空气中的水分及颗粒物,然后将洁净空气输入中空纤维膜获得高纯氮气。产品具有产气量大、体积小、寿命长、节能等特点。它代替应用传统的不方便的氮气罐,从安全性能方面来考虑氮气以低压状态产生,而不须高压瓶或液氮罐。

3 研究综述

膜分离技术作为一种新型的分离单元操作过程,时下已具有较高的水平。随着相关技术的进步,在制药企业发挥了关键性的作用。纳滤膜的分离机理主要包括静电排斥和空间位阻效应,溶质在分离过程中除了受到溶质尺寸与孔径的影响,膜表面的电荷性质对溶质的分离起到了极大的作用。目前,用于镁锂分离的多为商业化纳滤膜,一般带有负电。由于镁锂的离子水合半径非常接近,因此在膜分离过程中孔径筛分作用影响较小,膜分离镁锂主要通过静电排斥来实现[6]。

在氨基酸发酵液的下游加工过程中,发酵、酶解氨基酸(异亮氨酸、亮氨酸、色氨酸、苏氨酸、L-茶氨酸、丙氨酸、苯丙氨酸等)膜集成工艺;微滤、超滤、纳滤、反渗透、液膜分离等5 种方法在B-内酰胺类、氨基糖苷类、大环内酯类、四环素类等抗生素以及氨基酸和酶类微生物药物分离纯化中均有应用。针对实际应用体系的性质和需求,以实现高通量和高分离因子的统一为目标,根据中药物料复杂体系的化学多元性和药效物质整体观,建立中药水提液“溶液环境”检测技术,基于安全性、有效性对膜技术进行系统考察,开展膜过程优化、工艺集成等工艺设计。在多尺度范围内,特别是在介观尺度揭示中药物料与膜分离介质的“结构、性能与制备”的关系,并对过程设计、生产加工的流程进行模拟,构建中药绿色制造工程的理论基础。致力解决制约我国中药生物制药可持续发展的能源、资源和环境等瓶颈问题,构建中药制药学与材料化学工程交叉研究的学科新生长点[5]。中药(含复方)来源丰富、化学组成多元化,作为一类特殊的物料,分离操作贯穿整个工艺流程,并且是整个生产过程的主体部分;我国中药制药行业逐渐将新型分离材料及其相关技术,如膜分离技术、大孔吸附树脂技术等用于工业生产[7]。

膜分离技术采用一张选择性薄膜,借助外加推动力作用,可实现溶质与溶剂或溶质与溶质之间的分离、提纯、浓缩目的。其具有:分离精度高,可达纳米级别;分离能耗低;常温操作,无相变,勿需添加化学药剂,无二次污染;设备可根据处理量灵活配置,占地面积小的优点。膜分离技术在青岛污水再利用中得到一定应用,随着制膜材料的优化及设备成本的降低,极大推动膜分离技术在污水再利用领域的大面积推广。既往研究中,通过选择浓缩倍数为3.5 倍时,半纤维素的提取率可达到85%,半纤维素中木糖质量分数可达79.2%。确定了酶水解的工艺参数,pH 为5,酶解温度为55°,酶解时间为7 h,其低聚木糖得率可达到36.2%。所得低聚木糖的主要成分为木四糖、木三糖、木二糖和木糖,占比可达90.7%。产品性能指标满足饲料级低聚糖干粉国家标准要求[8]。

以中药精华膜分离纯化技术为例,膜分离技术应用后,具有过滤精度高,有效除去植物纤维、胶体、鞣质等呈现溶解性或半溶解性大分子杂质,滤液澄明度高、品质高;膜精制可进一步纯化中药提取液,分子级筛分除杂;可实现提取液的常温物理脱大分子色素,脱色后最终获得产品外观品质佳;浓缩为常温浓缩,只允许水分子透过而富集有效成分,能耗成本在15 元/t~20 元/t 水;膜分离过程均为物理常温过程,紧靠电能驱动,能耗低;对比传统死端过滤,膜系统运行为错流,有效避免污染物的堵塞,且易清洗维护;基本材料符合QS 及GMP 标准。诸项研究均证实了膜分离技术在制药工业中的前景广阔,并卓有成效。

4 结语

膜分离技术在生物制药中的应用,对节约投资成本,提升浓缩药物成分有效性、保障制备出的药物品质和性能满足临床要求,提升制药方经济效益。通过引进最先进的膜分离技术并开发其新用途,进而实现制药领域优势最大化,对促进行业企业及其公众健康等均具有重要的应用价值。