转炉炼钢自动化控制系统的应用

马 莹

(宝信软件(山西)有限公司,山西 太原 030003)

氧气转炉炼钢的应用模式在我国为主要的炼钢生产模式,一般包括氧气顶吹、氧气底吹、氧气侧吹和顶底复合吹模式。炼钢转炉采用顶底复合的转炉冶炼模式,该方法装备简单,成本低,作业率高,一般自动化、智能化和数字化程度较高,国内先进钢厂都应用了模型自动化炼钢系统,取得了较好的效果。转炉炼钢除尘自动控制系统必须满足国家环保政策的要求[1]。

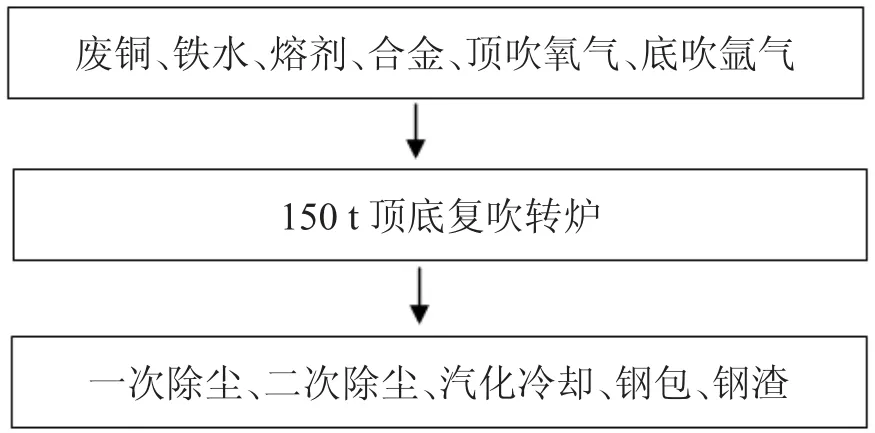

炼钢自动化过程控制系统基于炼钢冶金物理化学反应原理,以适应并控制炼钢生产的物料平衡、热平衡关系等炼钢生产经济技术指标为目标,完成从废钢、铁水、铁合金、熔剂、辅料等原料进厂到折罐或者混铁炉出铁、脱硫处理、转炉冶炼、转炉加料、转炉出钢、钢水精炼、连续铸造等冶金生产过程的自动控制。一般炼钢生产自动化系统必须满足质量守恒定律和炉气一熔渣一金属冶金物理化学反应原理[2]。图1为某钢厂150 t转炉炼钢工艺流程图。

图1 转炉炼钢工艺流程图

1 转炉炼钢自动化控制系统的应用

1.1 转炉炼钢自动化仪表检测控制应用

转炉炼钢自动化仪表检测控制的设计应该具有科学性、经济性和先进性,以及安全性和质量的可靠性和成本的最低性,保证自动化仪表检测控制的综合性能[3]。150 t转炉的转炉检测控制检测设备一般包括:

1)压力检测仪表设备系统,主要检测转炉本体冷却用水的压力、炉帽冷却水压力、耳轴冷却水压力等。转炉炼钢的安全性是冶金行业广泛关注的问题,而炼钢生产过程中的压力发生异常变化得不到有效控制是发生炼钢生产安全事故的重要原因,因此有必要采取自动化技术手段进行炼钢过程压力检测控制,将炼钢过程的压力控制在10~200 MPa之内。

2)流量仪表检测设备系统,一般使用电磁流量计,主要检测转炉本体的冷却水流量、转炉本体炉帽冷却水流量和转炉本体耳轴冷却水流量。

3)温度仪表检测设备系统,主要检测转炉本体、炉帽和耳轴冷却水温度,以防止冷却水温度异常产生事故。转炉炼钢的时候一般温度在1 600℃以上,温度检测仪表一般采用表面接触的测量方式,大多数使用电热传导式和热效应耦合式的温度检测仪表,例如热电偶和热电阻。

4)氧枪张力仪表监测的应用,主要完成氧枪张力的检测,保证氧枪的安全运行,不发生事故。

5)编码器仪表设备检测系统,主要进行转炉倾动角度的检测,用于进行转炉倾动的控制。

1.2 转炉炼钢倾动自动化控制应用

对于炼钢转炉倾动来说,转炉的倾动倾角和控制速度十分关键。倾动角度的控制参数设定必须满足炼钢车间布置和工艺要求,转炉操作模式一般有转炉±180°旋转角度控制模式和转炉±360°旋转角度控制模式。转炉旋转速度一般有多种不同的控制模式,以适应转炉冶炼、出钢、加入铁水等不同模式的要求。150 t转炉倾动采用全正力矩的控制模式,保证在任何状态下均能保证转炉回到零位。转炉倾动控制系统采用变频器进行驱动,具体选用四台西门子的6SE70系列的变频器,分别驱动1台交流电机,组成转炉的倾动主从传动系统。当倾动主从传动系统中任意1台变频器或电机出现故障时,剩余的3台变频器和电机依然能够正常驱动转炉倾动,满足炼钢生产连续性的需求。

主机和从机电流同步的控制原理为系统里四台变频器设置相同的参数,采用主从闭环控制的模式进行控制,通过将主机调节速度输出作为从机转矩限幅度的依据,PLC将系统设定值传输给主机变频器,系统以给定速度运行,从机的速度以主机速度给定的1.06倍运行,从机的速度环逐渐趋于饱和,从机和主机的输出电流、转矩处处相等。极端状态下,由于某种原因使得从机电机的连接轴与减速机突然脱开时,从机电机的速度只能增加5%,从机的速度环退出饱和状态按1.06倍的速度运行,保证转炉倾动系统的安全运行。

1.3 转炉氧枪自动化控制应用

转炉氧枪自动化控制系统包括氧枪的氧气吹炼控制系统、氧枪冷却水检测控制系统、氧枪氮气控制系统、氧枪升降控制系统等。

1.3.1 转炉氧枪供水自动化控制应用

转炉氧枪供水控制是转炉炼钢控制的重要应用环节,主要原因是转炉生产冶炼的过程中氧枪温度太高,必须通过冷却水进行降温,因此必须进行温度检测和安全连锁控制。氧枪供水的PLC控制系统可以实现自动操作,也可以通过在机旁操作箱和中央操作室维修画面上手动操作。选择机旁操作方式的时候,可在机旁氧枪横移操作箱上手动操作实现氧枪的横移。氧枪处于工作位置的时候,而且主氧枪和备用氧枪均处于上极限的换枪位置的时候,启动操作箱上电液推杆缩回按钮,当电液推杆缩回后,方可按动氧枪横移按钮,氧枪会自动横移到需要控制的位置。当氧枪自动横移过程中,操作人员按动停止按钮,氧枪可在移动过程中的任意位置停止。当氧枪移动到工作位停止后,按动操作箱上电液推杆伸出按钮,电液推杆自动推出至限位处,将备用氧枪固定并对中。当氧枪不在工作位置的时候,按电液推杆伸出开锁按钮无效。选择中控室操作时,只有在选择取消连锁后,可以在上位机操作画面进行操作。

1.3.2 氧枪连锁报警自动控制应用

氧枪控制必须满足安全要求,不满足时等候点的位置设定要保证氧枪枪头提到烟罩内,以防止转炉倾动误操作而损坏氧枪。以150 t转炉安全联锁参数为例,下列几项有一个超限,则氧枪执行自动连锁安全运行程序模式。

1)氧气支管压力不大于0.6 MPa。

2)氧枪冷却水进水压力不大于1.2 MPa。

3)氧枪冷却水回水压力不大于0.8 MPa。

4)氧枪冷却水进水流量不大于300 m3/h。

5)氧枪枪出水温度不小于50℃。

6)变频器运行故障。

7)氧枪钢绳张力报警;当氧枪不动时,人为确认张力报警解除后方可动枪。

8)转炉氧枪电机联锁错误。

9)氧枪超下限报警不能降枪等[4]。

目前氧枪自动化控制应用领域出现了一些新的自动化技术,例如氧枪识别新技术能够利用氧枪运动的状态、高度、转速等运行轨迹数据,精准识别氧枪运动状态。氧枪控制器故障识别技术的应用可有效检测PLC系统的控制器故障,同时自动执行连锁氧枪提枪,减轻事故发生的影响。氧枪横移提升安全技术是氧枪自动横移换枪防漏水技术、氧枪横移确认连锁技术、氧枪事故提升预警技术的集成,这些新技术在炼钢生产中也逐步得到了很好的应用。

1.4 转炉炼钢除尘自动化控制应用

转炉炼钢除尘系统包括一次除尘系统和二次除尘系统。转炉一次干法除尘主要是指烟气净化及煤气回收系统,它是使烟气经过蒸发冷却器冷却降温和粗除尘后进入静电除尘器进行精除尘,经精除尘后合格的煤气通过切换站送往煤气柜,不合格的通过烟囱点火放散。干法除尘的设备主要包括蒸发冷却器自动化控制系统、煤气能源介质控制系统、静电式除尘器自动化控制系统、ID风机自动化控制系统、切换站自动化控制系统、煤气冷却器自动化控制系统等。干法除尘系统的泄爆控制是关键,必须依靠转炉冶炼过程自动化控制防止发生泄爆。其中在吹炼过程中,控制好加料时机,合适的加料时机控制能够防止泄爆的发生,自动炼钢操作的时候必须设置好氧气的流量,干法温度检测的热电偶必须工作正常,保证操作站的操作界面运行快、切换快、控制响应快。

二次除尘的上料除尘自动化控制系统包括位于高位料仓上方的电动蝶阀除尘阀、低位电振给料机附近的电动蝶阀除尘阀,转运站的电动蝶阀除尘阀,除尘风机和反吹风机等设备。

1)除尘蝶阀的控制、低位除尘蝶阀与电振给料机运行信号联锁。电振给料机运行5 s后,低位除尘蝶阀自动开启。为了排除余尘,电振给料机停止后延时50 ms,低位除尘蝶阀自动关闭。

2)皮带上方的除尘蝶与每条皮带运输机的启动信号联锁。皮带运行并且皮带秤有料值或者皮带有料流运行时,皮带上方的除尘蝶阀自动开启,否则皮带上方的除尘蝶阀自动关闭。

3)振动筛处的两个除尘蝶阀与振动筛联锁。当振动筛运行时,其中一台除尘阀工作。振动筛停止时,另一台工作。

4)除尘风机的控制,两台除尘风机与皮带联锁,当皮带运输机正常运行时,两台除尘风机顺次起动。

5)反吹风机的控制,两台反吹风机采用时间控制,在12 h范围内反吹一次。

1.5 转炉炼钢汽化冷却自动化控制应用

转炉炼钢汽化冷却系统控制的关键点是汽包水位的自动调节控制,在HMI上设定参数,能完成智能的三冲量PID调节和汽包水位的三冲量自动调节控制。大型转炉汽化冷却系统采用自然循环汽化冷却,经过水位调节使大、小汽包水位值总是一定的,起到冷却降温作用,蒸汽进入蓄热器,水则继续循环冷却。小汽包是活动烟罩的冷却设备循环原理和大汽包相同,每循环一次蒸汽部分送入蓄热器,水继续参与循环。蓄热器能起到一个缓冲作用,在蒸汽回收时有蓄热器的存在就能向用户网连续供汽。

1.6 转炉炼钢过程自动化控制应用

转炉上位机监控操作主要使操作人员能够监视和管理所控制的过程,并进行必要的数据输入输出,从而达到过程控制的目的。转炉过程控制系统按功能可分成多个子系统,根据需要和可能均有取舍。炼钢过程自动化化系统包括模型自动炼钢系统,通过建立自动化的静态和动态模型,设定合适的冶金参数,通过数学模型实现炼钢氧枪的自动控制、加料的自动控制、副枪的自动控制,最终实现一键自动化炼钢的实现[5]。

2 结语

转炉炼钢是冶金行业长流程炼钢的主要方式,为我国经济建设做出了十分重要的贡献。目前随着环保管控逐渐升级,逐渐出现了短流程的炼钢模式,但是转炉炼钢目前还是主要的炼钢生产模式。了解转炉自动化控制系统的应用,掌握转炉仪表过程控制、转炉倾动控制、氧枪控制、汽化冷却控制、除尘控制对做好炼钢自动化系统的设备维护、保证炼钢自动化设备的稳定良好运行具有十分重要的作用。