大规格圆坯连铸带液芯快换中间包工艺实践

郭建军

(太钢炼钢一厂,山西 太原 030003)

在连铸生产过程中,要想实现连续生产,快换中间包是必须要实现的工艺操作。快换中间包不仅可以有效减少铸机浇次间等待时间,提高连铸机生产效率,还可以减少连铸坯头尾坯损失,提高金属收得率和铸坯质量。太钢炼钢一厂大规格圆坯连铸机2015年3月建成投产,目前主要生产3个规格,其中Φ390 mm接件快换中间包方式,实现了连续铸钢生产。但是Φ690 mm、Φ800 mm规格快换中间包一直未实现,由于大规格拉速慢,出尾坯时间长,铸机等待时间长,效率低,限制连铸机产能,实现大规格快换中间包是亟待解决的工艺难题。2021年1月,太钢圆坯连铸顺利实现Φ690 mm、Φ800 mm规格带液芯快换中间包作业,连铸所有规格全部实现快换中间包,连铸实现连续生产,最高连浇炉数提高到115炉,有效提高铸机生产效率。

1 圆坯连铸机工艺参数

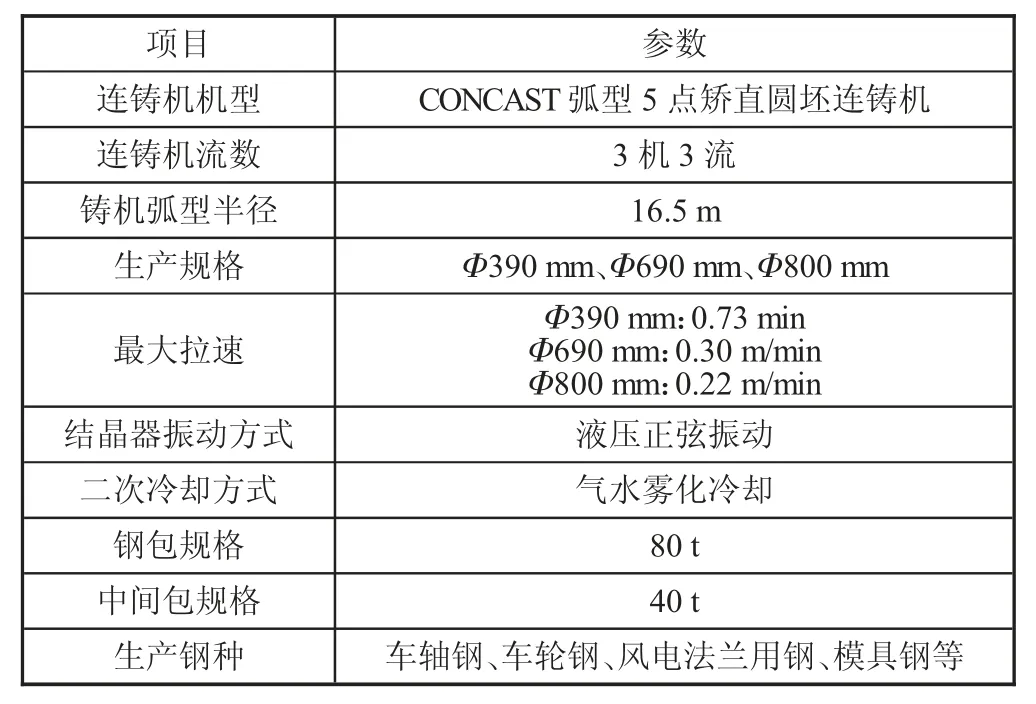

太钢炼钢一厂圆坯连铸机2015年3月底建成投产,连铸机主要工艺参数见表1。

表1 连铸机主要工艺参数

2 工艺方案确定

一厂圆坯连铸主要生产三个规格,分别是Φ390 mm、Φ690 mm、Φ800 mm,其中Φ390 mm规格实现插连接件快换中间包操作,实现连续生产。Φ690 mm规格最初确定快换中间包方案是插连接件方式,进行一次快换中间包试验,试验过程发生开浇漏钢事故。大规格插放连接件快换中间包主要存在以下问题。

1)快换中间包过程作业项目多,各项作业环环相扣,需要各工序紧密配合,整个作业时间要求短。

2)规格断面越大,需要加入的连接冷料越多,其中Φ690 mm规格单个需要加入连接冷料约140 kg,连接件质量大,单人无法完成操作,每个流至少需要2人同时操作才能保证连接件加入,作业人员限制,而且连接件加入过程钢液飞溅严重,存在一定的安全风险。

3)圆坯规格断面大,结晶器内钢液从边缘到芯部凝固过程慢,快换连接处不稳定,易导致连接部位出结晶器拉漏。

4)连接件加入后,还需要等待冷料部分融化固定,作新旧钢水的连接,此过程需持续时间5~10 min,凝固时间长,坯壳收缩量大,存在开浇漏钢的风险。

由于以上原因,最终确定大规格Φ690 mm、Φ800 mm快换中间包方式为带液芯快换中间包,并进行试验。2021年1月Φ800 mm进行快换中间包试验,2月首次进行Φ690 mm规格带液芯快换中间包,试验钢种S355NL,过程数据如表2所示。

表2 首次带液芯快换中间包过程控制

圆坯Φ690 mm、Φ800 mm规格首次试验带液芯快换中间包均取得成功,相比放连接件快换中间包方式,带液芯快换中间包有操作简便、用时缩短、操作安全、成功率高等优势,太钢是全国首家实现大规格圆坯连铸带液芯快换中间包的钢铁企业。以下是我厂大规格快换中间包的操作要点。

3 快换中间包准备确认

3.1 操作前准备

工器具准备:

1)快换中间包时,各流次提前准备专用捞渣耙、挑渣圈钩、撬棍、钢钎等工器具。

2)提前准备新中包开浇使用的结晶器保护渣、中包覆盖剂等物料。

3)新中间包车提前准备大包长水口,快换操作作业人员佩戴防护服。

3.2 操作前确认

1)计算快换中间包时间节点,按时间节点烘烤备用中间包、中间包浸入式水口。中间包烘烤严格执行3+1+1+1的要求,微火3 h,小火1 h、中火1 h、大火1 h,保证中包止火温度≥1 230℃。浸入式水口烘烤大于1 h,停火时水口要发红发亮。确认中间包内无杂物,耐材无脱落。

2)主控工确认开浇连锁条件具备,按要求设定快换中间包开浇工艺参数,二冷水足辊水流量调高,保证铸坯连接出处结晶器冷却效果。

3)提前确认新中间包连浇第一炉大包到站温度和时间,要求旧中包最后一炉大包与5~10 t时VD工序出钢,新中间包第一炉大包到站温度按正常温度+10℃控制。

4 快换中间包操作步骤与注意事项

4.1 快换操作步骤

1)快换中间包时旧中间包连浇最后一炉大包开浇后,停止使用自动加保护渣机器,改人工加渣,严格按要求加入,加渣间隔时间不超过3 min,保证快换中间包期间,结晶器内渣面全程为黑渣。

2)旧中间包连浇最后一炉大包余5~10 t时联系确认VD工序出钢。旧中间包最后一炉大包浇完包,快速更换大包长水口。旧中间包余钢20 t时,激活换包程序;余钢15 t时校验新中间包,确认新中间包烘烤效果符合要求,浸入式水口内无杂物。新中间包验包完成后升至高位等待,旧中间包余钢8 t所有流次同时关闭塞棒停浇,若有钢流无法关死,立即打闸板停浇,旧中间包停浇走车。

3)换包全过程保持停浇时的结晶器液面高度不动,旧中间包停浇走车后,各流次操作人员快速使用捞渣耙将钢液面渣圈捞出,必须确保渣圈清理干净。捞渣条过程不要大范围扰动结晶器渣面,钢液面发红可适当补加保护渣,防止钢液面结壳。

4)快速将新中间包车开至浇注位,对中落包,落包至浸入式水口底部在结晶器渣面上10~20 mm停止。进行液位标定操作,解锁快换中间包程序,组织大包开浇。中间包开浇前,使用测温纸棒轻捅结晶器渣面,保证开浇前浸入式水口正下方渣层不结壳,

5)新中间包钢水质量20 t时,三个流次同时开浇,大流开浇,钢流稳定后,中间包快速落到最低位,水口快速插入结晶器钢液内,保证液芯充分连接,中间包开浇出苗时间控制在50 s±10 s内。

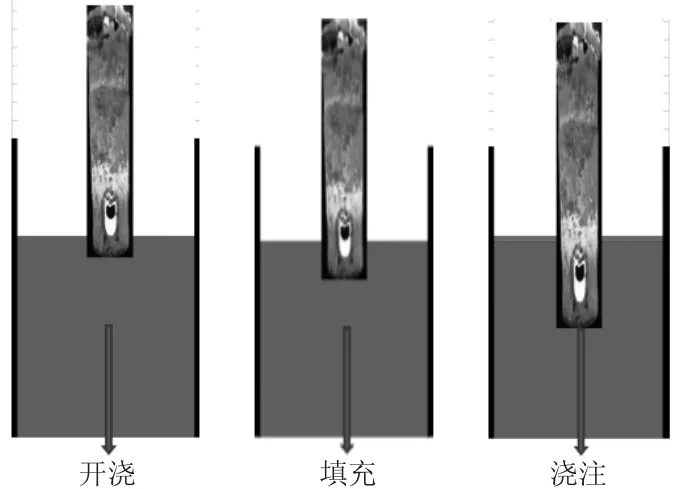

中间包开浇过程如图1所示。

图1 中间包开浇过程示意图

6)中间包开浇后,操作工密切观察钢水流动情况,确保钢水全程不断流,液面持续上升。当结晶器液位达到20%,拉矫机自动启动,结晶器振动同时自动启动。专人观察二冷室有无钢花飞溅的异常情况,在启车到新铸坯达到800 mm长度的时间段内,密切关注结晶器液面和二冷室动态。发现有小漏钢等异常情况,及时转手动模式停机。判断小漏钢情况消失,可手动给流起车继续生产,判断小漏钢情况加剧,该流必须停浇。

7)中间包开浇正常,待铸坯连接处出结晶器后,浇铸长度大于800 mm,拉速按规程要求调整至目标拉速,防止低拉速时间过长中间包水口结瘤,快换中间包操作完成。

8)在铸坯连接处进入第一组拉矫机前,作业长安排专人观察铸坯连接处,如果铸坯连接处有明显裂缝或翘起,铸坯连接处进入第一组拉矫机前将拉矫机手动抬到最高位,待铸坯连接处通过第一组拉矫机后再手动压下第一组拉矫机。后续拉矫机按相同程序操作直到铸坯连接处通过第11组拉矫机。

9)铸坯连接处到达火切机下方时,切割班长观察切割位置,铸坯连接处后1 300~1 500 mm处采用半自动切割方式割断,后续恢复全自动切割方式正常切割。

4.2 快换中间包注意事项

1)整个快换中间包过程,各流MOP操作盘模式必须都在“CASTING MODE”浇注模式,不能切换到其他模式。

2)快换中间包全过程维持停浇时的结晶器液面不动,结晶器液面全程黑渣,保证渣圈清理干净。

3)整个快换中间包作业过程应控制在10 min内。

4)旧中间包余钢20 t时,激活快换中间包程序,新中间包标定完液控系统,主控工确认开浇条件无异常后,才能解除快换中间包程序。

5 结语

太钢炼钢一厂大规格圆坯连铸成功实现带液芯快换中间包操作,全国首创。其中圆坯Φ800 mm规格由单中间包最长12连浇通过连续快换中间包操作,最长连浇炉数达到115炉,实现连续生产。快换中间包技术的成功应用,使连铸机作业率、连铸产能、金属收得率都有很大提升,生产成本大幅降低,是太钢大圆坯连铸机发展的重要一步。