基于 AHP 法的预拌混凝土原材料管理风险影响因素研究

康晓辉,刘洪波,矫 明,昌文芳,刘 昊,韩小华

(1.中国建筑科学研究院有限公司,北京 100013;2. 北京市建筑节能与建筑材料管理事务中心,北京 100005;3.北京榆构有限公司,北京 100070;4.北京铁建永泰新型建材有限公司,北京 101113)

0 引言

随着我国从快速发展向高质量发展要求的转变,建筑行业也在向高质量发展进行转变,预拌混凝土作为主要建筑材料在工程施工建设中被广泛应用,因此,预拌混凝土质量的合格与否直接影响到建筑工程质量和安全。混凝土的质量受很多因素的影响,如原材料的质量、生产配合比和后期养护等,其中至关重要的影响因素还是混凝土原材料性能[1]。预拌混凝土的原材料主要包括水泥、矿物掺合料(粉煤灰、矿粉)、骨料(粗骨料、细骨料)、外加剂、水及其他材料等,这些原材料的本身质量波动和运输链管理会直接影响到预拌混凝土的出厂质量,故确保预拌混凝土原材料质量和预拌混凝土质量是预拌混凝土企业的生命线,同时也是从事预拌混凝土质量管理人员的职责所在[2]。

通过文献研究发现,目前对混凝土原材料的研究绝大多数是从原材料质量和检测方面进行。李克发从建筑用砂、减水剂、掺合料以及水泥等原材料存在的问题进行阐述,并提出把控原材料质量的对策建议[3];杨美娜通过分析预拌混凝土的质量影响因素,从原材料质量、预拌混凝土配合比、生产运输和施工质量等方面提出质量控制措施[4];薛侨客论述了混凝土原材料的检测内容和试块抗压检测方法,并从混凝土原材料的管理方法进行探讨,为建筑行业提供参考[5]。

预拌混凝土原材料的检验检测方法不是唯一影响因素,还包括原材料的供方选择及管理、采购管理、运输控制、入场验收、存储环境、复试检验、按配合比使用、混凝土运输等过程的管理,因此,针对预拌混凝土原材料全过程的有效管理和监控对混凝土质量及工程施工质量至关重要。本文拟在已有研究的基础上,通过对预拌混凝土原材料管理风险进行研究,以此控制预拌混凝土出厂质量,发挥预拌混凝土功能特性,将为后续混凝土工程施工质量奠定良好的基础。

1 基于 AHP 的混凝土原材料管理风险影响因素分析

AHP 法是美国运筹学家 Saaty 于 20 世 纪 70 年代提出的,是将与决策有关的元素分解成目标、准则等层次,在此基础上进行定量与定性分析相结合的决策方法[6]。

1.1 构建管理风险影响因素指标体系

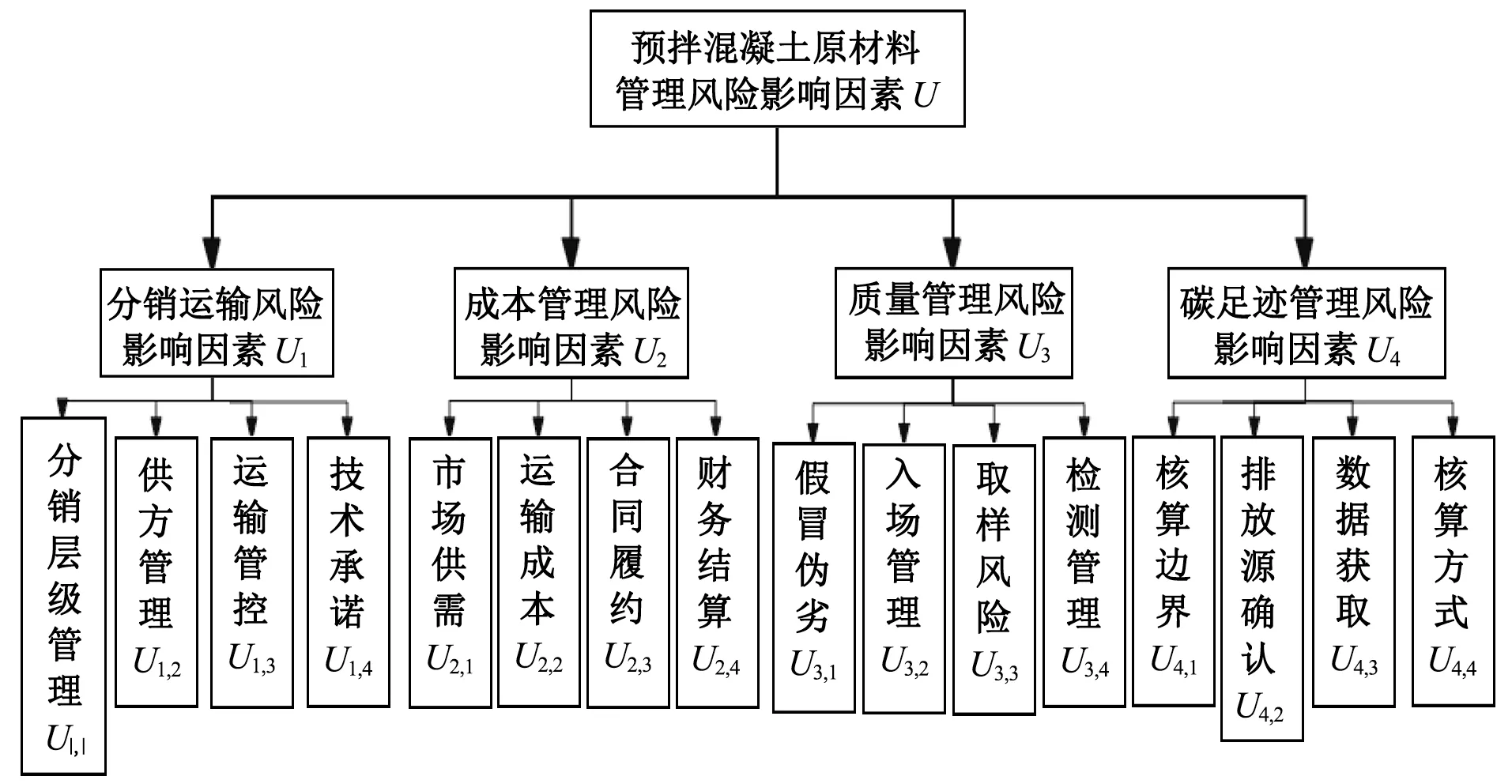

预拌混凝土原材料供方的选择、采购管理、入场验收和复试、试验室管理和不合格原材料管理等各个阶段的管理都会影响混凝土质量,通过对各个阶段混凝土原材料管理风险点分析,结合文献梳理,最终从分销运输、成本管理、质量管理和碳足迹管理 4 个方面构建了预拌混凝土原材料管理风险影响因素指标体系,该管理风险评价模型包括三个层次,其中一层次为目标层,即为预拌混凝土原材料管理风险影响因素;第二层次是准则层,包括关于预拌混凝土原材料管理风险影响因素的 4 个方面属性;第三层为指标层,包括准则层 4 个指标下的 16 个指标,具体如图 1 所示。各个指标风险描述如表 1 所示。

图1 预拌混凝土原材料管理风险影响因素指标体系

表1 预拌混凝土原材料管理风险影响指标内容

1.2 判断矩阵

为了研究混凝土原材料管理风险影响因素,本文针对指标体系中每个层次设计了调查问卷,并运用“问卷星”面向混凝土领域的专家发放调查问卷。发放问卷 28 份,结果共收回调查问卷 26 份,其中有效问卷 26 份。本文是根据各位专家在填写调查问卷时对各层次中的各个指标重要程度的排序结果,从而确定每层各个指标的相对重要程度,并且按照层次结构模型,从上到下的顺序构建了 5 个判断矩阵[7]。

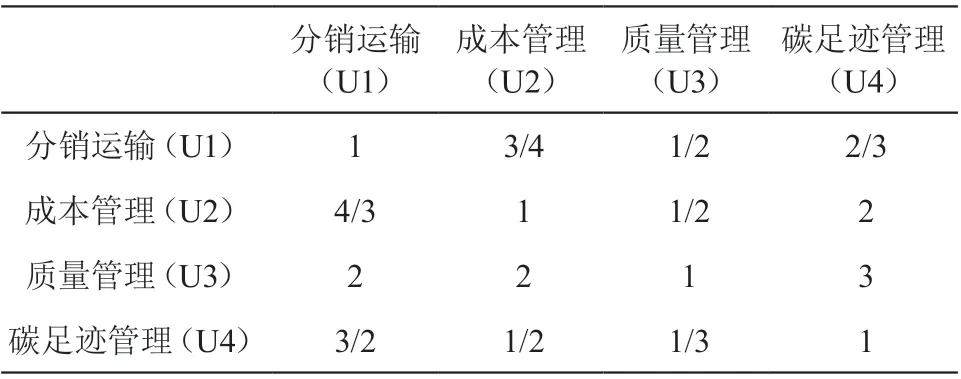

1)计算准则层 Ui判断矩阵和特征向量,准则层 U 的判断矩阵如表 2 所示。

表2 准则层(U)4 个指标的判断矩阵

特征向量集W=[0.165 5,0.244 5,0.423 0,0.166 9];

判断矩阵的最大特征根λmax=4.094 5;

一致性比例CR=0.035 4<0.1;

通过一致性检验。

2)计算指标层 Uij判断矩阵和特征向量。①准则层 U1 中指标层判断矩阵和特征向量,准则层 U1 的判断矩阵如表 3 所示。

表3 分销运输管理影响因素(U1)4 个指标的判断矩阵

特征向量集W=[0.318 1,0.389 0,0.117 2,0.175 7];

判断矩阵的最大特征根λmax=4.020 6;

一致性比例CR=0.007 7<0.1;

通过一致性检验。

②准则层 U2 中指标层判断矩阵和特征向量,准则层 U2 的判断矩阵如表 4 所示。

表4 成本管理影响因素(U2)4 个指标的判断矩阵

特征向量集W=[0.429 3,0.147 5,0.208 6,0.214 7];

判断矩阵的最大特征根λmax=4.001 7;

一致性比例CR=0.000 6<0.1;

通过一致性检验。

③准则层 U3 中指标层判断矩阵和特征向量,准则层 U3 的判断矩阵如表 5 所示。

表5 质量管理影响因素(U3)4 个指标的判断矩阵

特征向量集W=[0.400 0,0.266 7,0.200 0,0.133 3];

判断矩阵的最大特征根λmax=4.000 0;

一致性比例CR=0.000 0<0.1;

通过一致性检验。

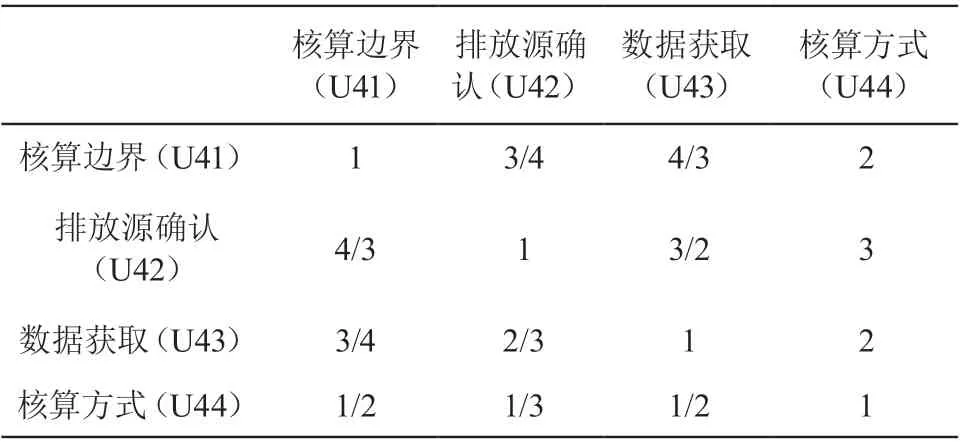

④准则层 U4 中指标层判断矩阵和特征向量,准则层 U4 的判断矩阵如表 6 所示。

表6 碳足迹管理影响因素(U4)4 个指标的判断矩阵

特征向量集W=[0.277 4,0.364 2,0.233 1,0.125 3];

判断矩阵的最大特征根λmax=4.007 9;

一致性比例CR=0.002 9<0.1;

通过一致性检验。

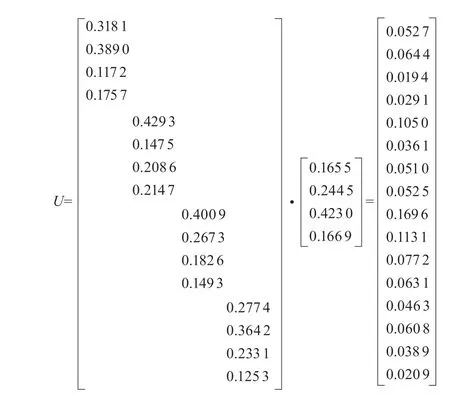

1.3 组合计算权重

计算系统组合权重向量U=W×V。

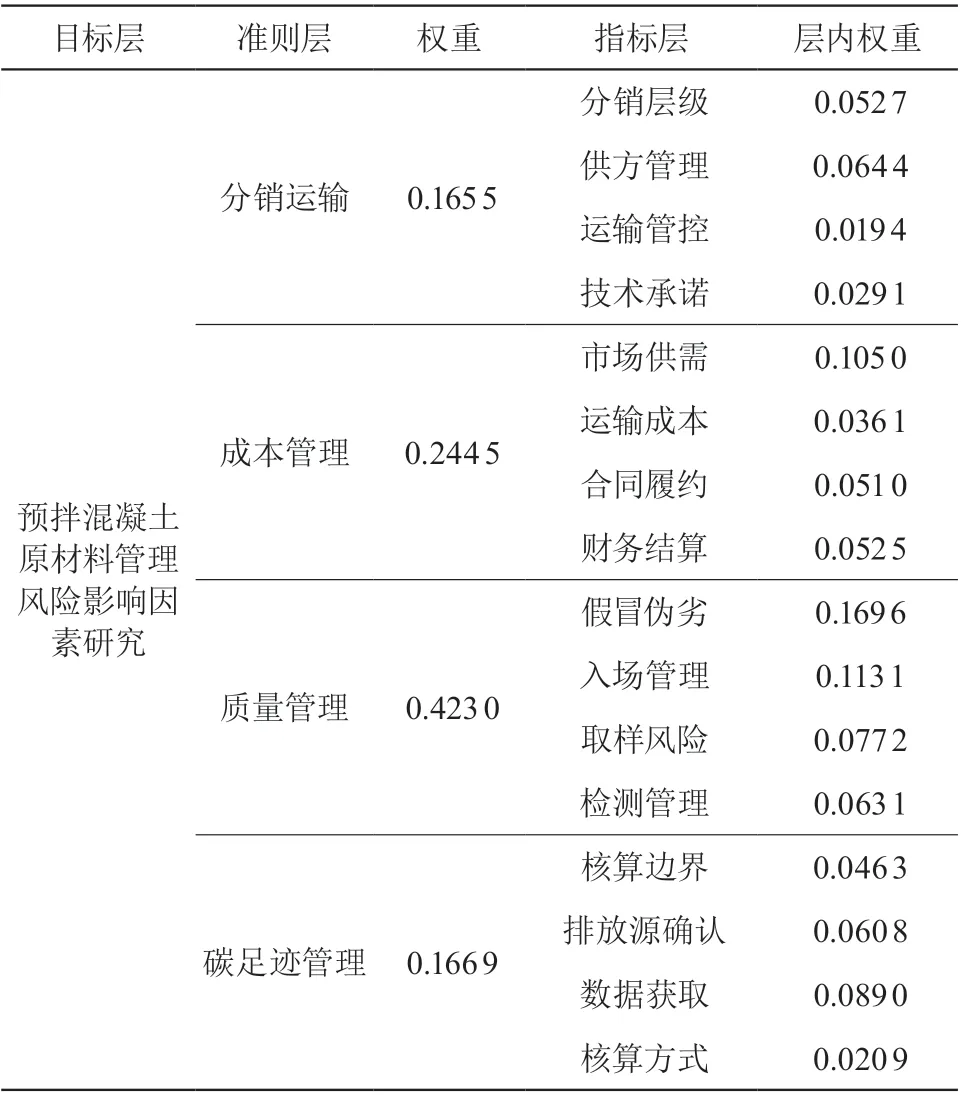

通过计算得出指标层 16 个指标所占的权重如表 7 所示。

表7 指标层各指标权重表

从表 7 各指标权重表中显示出,在预拌混凝土原材料管理风险的影响因素中,所占权重最大的因素是质量管理(U3)中的假冒伪劣(U31),所占比重达到了 16.96 %,质量管理中的入场管理(U32)和成本管理中的市场供需(U21)所占的比重也较大,分别占到 11.31 % 和 10.5 %,相比质量管理(U3)和成本管理(U2),分销运输(U1)和碳足迹管理(U4)所占比例相对较小,说明行业内明显更加关注预拌混凝土原材料的质量和成本,对于原材料溯源、运输和和生产过程中的碳足迹管理的关注度相对较低。在未来的管理中要加强对此类管理的关注和管控。

2 结果分析

通过对预拌混凝土管理风险影响因素的分析可知,专家还是将质量管理放在首位,作为混凝土质量的源头,无论任何时候都要将质量管理放在首位;其次是成本管理,当前混凝土行业处于饱和状态,要在份额不多的市场生存下去,只有在提高混凝土质量的同时,加强成本的管理,提高企业在未来发展中的竞争优势,实现经济利益最大化,保证企业稳定发展;目前,专家认为分销运输和碳足迹管理对预拌混凝土原材料管理风险影响较小,符合目前预拌混凝土原材料管理现状。具体分析如下。

1)在混凝土原材料的质量管理风险影响因素中,影响程度由高到低分别为假冒伪劣、入场管理、取样风险和检测管理。近年来,随着环保力度的加大,水泥、掺合料、外加剂、砂石等原材料的生产工艺变化和原材料波动,远远超过了相关技术人员技术更新的程度,会造成假冒伪劣产品识别困难,造成安全隐患,影响工程质量。

杜绝假冒伪劣需要从源头出发,从原材料的溯源、运输过程的跟踪、入场管理和实验室管理等环节都要加强管控,通过加强产业链的的追踪、运输过程的 GPS 定位、推行快测方法、规范取样步骤、标准试验室检测等手段来有效预防质量风险。

2)在混凝土原材料的成本管理风险影响因素中,市场供需对混凝土原材料成本影响最大,预拌混凝土原材料受资源开发等影响供应呈现紧张趋势,偶尔会出现供不应求,尤其冬施更容易出现骨料质量难以控制的状况,不同原材料受行业监管、生产工艺、资源开采、供应运输等因素,会出现原材料供不应求的现状,导致原材料价格攀升,直接造成企业成本的压力。

3)在混凝土原材料的管理风险影响因素中,行业专家对于分销运输管理和碳足迹管理的关注度较低,随着信息化管理理念的深入、“碳交易”机制的推广,分销运输管理和碳足迹管理会越来越得到关注。预拌混凝土原材料是最主要最大宗的建筑材料,而且水泥作为最主要的原材料之一,其生产过程中会消耗大量能量,排放大量二氧化碳,同时原材料在运输过程中也会消耗大量的电能和柴油,其碳排放成为建筑业碳排放的主要来源之一。对于原材料采购信息化和产地可溯源的研究,无疑为实现预拌混凝土原材料即建材行业的早日碳达峰碳中和提供了非常坚实可靠的数据支撑。

3 对策建议

3.1 完善相关政策体系 创新监管模式

完善预拌混凝土原材料全过程管理的相关政策体系,从原材料供方的选择、采购管理、入场验收和复试、试验室管理和不合格原材料管理等各个阶段出发,通过政策制定指导相关企业规范化管理,促进行业不断自我完善。同时应创新监管模式要求,将信息化广泛应用到预拌混凝土原材料的过程管理中,如原材料信息公示,不断更新原材料供方的信息监管最新动态;定期公布原材料黑红名单,督促原材料供方不断提高质量;及时发布原材料价格波动预警,减少因市场供需不均衡造成的原材料成本大幅度提高,从而稳定市场供求。

3.2 搭建信息管理平台 追溯原材料踪迹

在企业现有生产运营管理信息系统的基础上,不断更新完善可覆盖供方控制、原料采购、进厂检验和批次检验等关键信息的生产物资供应管理系统,通过原材料在线下单、信息录入、运输过程追踪等功能,确保预拌混凝土原材料全过程可追溯。进一步加强企业对预拌混凝土原材料的信息化管理能力。

3.3 探索进场快测方法 保障进场原材料质量

由于目测检验越来越难以识别日益复杂的混凝土原材料的质量,企业对于时间短、速度快、效果好的进场检验需求越来越大,因此,建立一套适用于原材料进场检验关键指标的快速检测方法非常重要,能有效解决预拌混凝土原材料在进场环节的质量管理难题。对于新提出的快测方法,应先进行试验结果的可靠性比对,再逐步推广试点。试点过程中要及时总结经验,完善试验方案。

3.4 加强预拌混凝土原材料碳足迹管理

由于水泥、骨料等原材料供方与建材行业紧密关联,因此致力于对混凝土原材料碳足迹的测量十分有必要。通过对碳排放的分析,对生产过程中排放的二氧化碳等量气体进行量化,可以制定“减碳战略”的优先顺序,以帮助降低碳排放数量。通过广泛征集预拌混凝土原材料碳足迹设计的标准修编意见,规定碳排放核算边界、排放源确定、数据获取方式、核算方式等,为实现预拌混凝土原材料即建材行业的早日碳达峰碳中和所需的数据支撑提供科学的计算依据和边界。Q