参数化机械密封中静环摩擦副相容性设计方法*

郭天丽 刘晨阳 胡文文 王建磊 贾 谦

(1.东方电气集团东方汽轮机有限公司电站服务事业部 四川德阳 618000;2.西安理工大学机械与精密仪器工程学院 陕西西安 710048;3.西安交通大学城市学院机械工程系 陕西西安 710018)

目前,随着旋转机械的高速化、重载化,为保持较高的工作稳定性和可靠性,机械密封的作用显得越来越重要,特别是在带有高温、高压等极端恶劣工况下使用的高参数机械密封[1-2]。高参数机械密封的典型应用对象包括涡轮泵、压缩机及反应釜等,工作温度最高可达500 ℃,压力最高可达25 MPa,线速度最大可达250 m/s[3-5]。

近年来,在高参数机械密封的设计、仿真及制造方面,已有大量研究工作可供借鉴。MIGOUT等[6]建立了包括热传递和变形的瞬态有限实体耦合模型,模拟了进料温度升高对机械密封作用的影响。彭旭东等[7]针对粗糙的机械密封表面采用分区域的方法建立考虑粗糙的有限元分析理论模型,研究了其对机械密封结构和性能参数的影响。赵伟刚等[8]提出了结构与工艺的一体化设计方法,重点分析了静环石墨的选型及其与基体材料的相容性问题。王建磊等[9]在研究中发现极端工况下机械密封会产生异常磨损,并针对此现象对高参数机械密封的磨损问题展开了宏观和微观相结合的试验研究。杨建峰[10]研究了机械密封的频繁失效问题,通过改变设计和更换摩擦副材料的途径有效缓解了失效问题。魏龙等人[11]对机械密封在边界及混合润滑状态下的泄漏量进行了相关研究,并在其研究中通过模型和经验公式对其泄漏量进行了表征。符永宏等[12]研究了机械密封的激光加工工艺,通过对加工参数组合的优化,提高了机械密封SiC表面织构微观几何形貌的制备精度。CHEN和HSU[13]研究了电极材料、脉冲宽度等对碳化钨-碳化硅机械密封加工工艺的影响规律。SU等[14]提出了一种多相微磨料喷射的金属表面微细加工技术,用于机械密封表面微槽制作。

上述研究都推动了机械密封的高参数化,但在高参数机械密封设计方法的研究方面还略显薄弱。本文作者针对高参数机械密封石墨静环的失效问题,从设计方法的层面研究了静环在参数化过程中的相容性设计问题。

1 高参数机械密封的结构及使用工况

1.1 高参数机械密封的基本结构

众所周知,机械密封是一种阻止密封介质从相互运动的2个摩擦副之间泄漏的一种机械部件。在有些机械设备中机械密封也是磨损最为严重、最容易出现故障的组成部件。如今随着旋转机械朝着高参数化方向发展,相应的密封技术已经成为影响整个设备运行寿命、安全性和工作效率的核心技术。文中以工作在苛刻环境下的典型高参数机械密封为研究对象,高参数机械密封的一般结构如图1所示。可以看出,高参数机械密封主要由3个部分组成,分别是含有石墨的静环、不锈钢(3Cr13)动环及波纹管。

从图1中还可以看出,机械密封的静环和动环是以摩擦副的形式配对的,因此在工作中会出现摩擦磨损现象。另外,静环由不锈钢和石墨2种环状材料共同组成,由于2种材料存在物理性能上的差异性,因此在工作中产生的高温会导致2种材料产生不同的热变形和热应力。这种变形量及热应力的不同,会导致组成机械密封静环的不锈钢基体和石墨环产生分离而脱落或者因为挤压而变形等现象,这些都是相容性不佳的表现。可见,相容性不佳会对机械密封的使用造成潜在的事故隐患,而最常见的表现就是机械密封的异常磨损、异常泄漏甚至失效。

图1 高参数机械密封结构示意

1.2 高参数机械密封的使用工况

除了工作的环境温度,高参数机械密封静环和动环之间由于高速的相对运动也会产生大量的摩擦热量,有时会在瞬间高达上千度。在极端工况下工作时如果机械密封摩擦副表面的高热量不能被及时带走不仅会使得磨损加剧,更重要的就是前面提到的影响静环不锈钢和石墨之间的相容性,导致磨损缺陷的产生,这些缺陷会加大泄漏量,继而使得机械密封在早期失效。

文中研究的这种高参数机械密封目前已经被使用在液体火箭发动机涡轮泵、超临界二氧化碳汽轮发电机组以及核主泵当中,这些应用背景无疑是存在极端工况的。这类极端工况最常见表现就是高速、高温及高压等,无疑对机械密封的可靠性要求更高。例如,液体火箭发动机涡轮泵所采用的高参数机械密封需要适应重载、低黏度介质润滑及大温度梯度等极端工况。处在如此苛刻工作条件下的高参数机械密封极易失效,其常见的表现形式为过度磨损、泄漏量超标等。表1列出了高参数机械密封的主要工况参数。

表1 高参数机械密封的工况参数

2 机械密封静环摩擦副的相容性设计

2.1 考虑相容性的机械密封设计流程

如前所述,为应对极端工况,高参数机械密封的设计目标是适应较大的温度梯度以及较高的运转速度,这就势必会造成机械密封本身存在于大的温度梯度变化中。而由于机械密封的静环本身由石墨和不锈钢2种不同材料组合而成,2种材料因自身的热物理性能不同势必产生应力与变形的不相匹配的问题。这种不相匹配会导致石墨的机械性能无法满足极端工况的使用要求。虽然给静环添加石墨材料的出发点是利用石墨的自润滑性、耐高温性以及耐化学腐蚀性,但由于石墨与不锈钢不相容,极易导致机械密封在实际使用时石墨发生压溃、断裂甚至脱落等不良后果。通过对实际产品受损后的分析,可直观地观察到机械密封静环因相容性不佳所造成的损害。图2所示为一个石墨静环受损件的实物图,受损是因为受热变形所导致的。从图2中可以看出,在使用过程中由于热变形产生的高应力使得石墨环挤压而开裂。

图2 机械密封石墨环受损件

为了能在设计阶段就有效地通过干预避免机械密封静环石墨和不锈钢在极端工况下产生的不相容现象,文中将相容性引入机械密封静环的设计当中,提出了考虑相容性的机械密封设计方法。图3所示为高参数机械密封静环的相容性设计流程。可以看出,该考虑相容性的设计方法可以分为5个设计阶段,分别是设计需求确定阶段、设计方案制定阶段、设计方案分析阶段、相容性判断阶段以及设计方案确定阶段。

图3 考虑相容性的机械密封设计流程

该设计流程和一般机械密封的设计过程相比,最大的区别就是在设计过程中考虑了相容性的问题,即将相容性作为一项判断设计是否成立的必要条件加以考虑。

2.2 相容性设计的判断条件

前文已经对机械密封静环的相容性在概念及设计流程上进行了相关的描述,下文将对相容性判断问题进行相关的探讨。高参数机械密封在进行相容性设计时,判断静环不锈钢3Cr13和石墨是否相容需要进行相关的计算分析,该类计算需要借助相关的三维建模及有限元分析软件来完成。对于静环的相容性判断可以采用如下几个步骤来实现,具体的实施流程如图4所示。

图4 相容性判断流程

首先,需要通过流体润滑理论的数值分析或试验实测获得静环表面的工作温度;第二步是建立静环的有限元仿真模型,根据对静环表面数值计算的结果,通过ANSYS有限元分析软件进行整个静环的温度分布仿真;第三步根据温度场的仿真结果获得静环镶嵌的石墨环的热应力分布;第四步从石墨环的热应力分布中获取石墨环所受到的最大应力;第五步是将石墨所受的最大应力与其机械强度进行对比。文中采用的是抗压强度,选用抗压强度是考虑到了其能够体现石墨环在单位面积所能承受压力的极限值。如果热应力的大小超出了石墨的抗压强度则需调整石墨材料的配方或者调整静环的结构参数。

3 机械密封静环摩擦副相容性分析实例

为了能更清楚地说明相容性分析的重要性,文中以某高参数机械密封设计为例,针对该机械密封的静环摩擦副在设计中的相容性分析进行实例说明,该实例选用的是火箭发动机涡轮泵高参数机械密封。

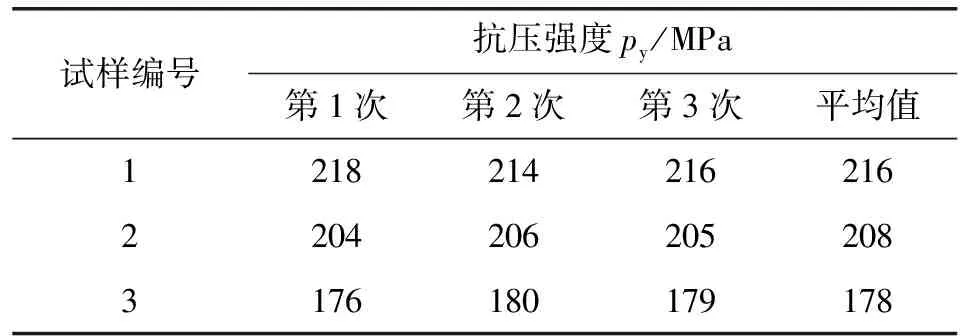

3.1 静环石墨抗压强度试验

抗压强度试验用以评价浸渍石墨材料在承受正压力时的变形和破坏程度,试验遵循的标准为JB/T 8133.8—1999《电碳制品物理化学试验方法 抗压强度》,试件尺寸为8 mm×8 mm×8 mm。抗压试验采用 Instron 5500R 万用试验机。试验过程如下:(1)将压缩试验所用的模具固定在试验机的上下夹具上,调整试验机上下夹具使得压缩试验模具的上下工作面之间的距离为10 mm,然后将试样放置在压缩试验模具的工作台上;(2)设置试验机的数据采集控制软件,其中试验加载速度为 4 mm/min;(3)加压直到试样达到屈服阶段或者被压溃时停止试验。每组试样试验测量3次求平均值。图5为抗压强度测试试样。

图5 抗压强度试样

试样的抗压强度计算公式为

py=F/A

(1)

式中:py为试样的抗压强度,MPa;F为试样最大破坏载荷,N;A为试样承压面积,mm2。

根据式(1)计算出石墨的抗压强度如表2所示。

表2 石墨的抗压强度

表3给出了该高参数机械密封静环摩擦副的结构尺寸和材料等的初步设计参数,其中石墨的抗压强度取表2中1号试样抗压强度平均值216 MPa,该设计参数可以代表一般高参数机械密封的特点。

表3 静环的初步设计参数

3.2 机械密封静环摩擦副有限元仿真

在进行相容性分析之前需要做以下几点假设:(1)文中研究的机械密封的温度场是呈轴对称分布的;(2)机械密封的材料和密封介质的基本属性例如基本物性对温度的变化不敏感;(3)机械密封在工作时其静环和动环的表面是相互平行的,并且因摩擦等产生的热量是均匀分布在其表面的;(4)在分析时可以忽略因泄漏而产生的热量损失;(5)机械密封因搅拌、辐射等产生的热量可以忽略不计;(6)因机械密封变形而导致的温度场变化可以忽略不计,并将机械密封看作是理想的弹性体。

在对机械密封静环进行热应力分析前首先需建立三维模型,文中利用Solidworks软件进行机械密封静环摩擦副的实体建模。在建立机械密封静环的模型时参照表3中所列出的机械密封尺寸。采用Solidworks软件建立机械密封静环的三维模型之后,利用ANSYS有限元分析计算软件进行后续的稳态温度场及应力场计算。图6给出了静环和石墨环的网格划分结果。对静环进行网格划分所采用的工具是ANSYSWorkbench中的Mesh模块,所有的网格均为四面体结构,单个网格边长为1 mm。总体统计,静环所有的节点数之和为403 028个,所划分的单元总数为276 425个。需要说明的是,文中在进行温度场分析时,所施加的机械密封工作温度为500 ℃,静环3Cr13和石墨的密度分别取7 800 kg/m3和1 920 kg/m3,二者的热膨胀系数分别取1.02×10-5℃-1和6.5×10-6℃-1,弹性模量分别取200和20 GPa,比热容分别取460和800 J/(kg·℃),泊松比都取相同值0.3。

图6 静环和石墨环的网格划分

利用ANSYS有限元分析软件对静环及石墨环的温度场和热应力进行了仿真分析,结果如图7所示。其中,图 7(a)所示为通过有限元仿真获得的静环的温度分布图,可以看出静环的摩擦端面温度为 299.83 ℃,因为摩擦而产生的热量会沿着静环的轴向传递,并且随着轴向距离的增加而递减。图7(b)给出的是静环的热应力分布情况,可以看出在热载荷作用下,静环所受到的最大热应力出现在不锈钢的内边缘,最大热应力的数值为549.23 MPa。在图7(c)中给出了静环石墨的热应力分布情况,可以看出石墨环所受到的热应力主要出现在内边缘,受到的最大热应力数值为310.76 MPa。

图7 静环温度和应力有限元仿真结果

数值模拟计算结果在一定程度上会因网格数目的多少而存在偏差,为同时兼顾计算精度和成本,文中对静环和石墨环进行网格无关性检验。选取上述工况条件,计算得到静环摩擦端面温度和热应力数值随网格数量变化,如图8所示。当网格数量达到276 425个即网格尺寸达到1 mm后,摩擦端面温度及热应力随网格尺寸的变化已经很小,故在计算时选择网格尺寸为1 mm。

图8 摩擦端面温度和热应力随网格数量的变化

根据初步设计参数经相容性分析得到的结果,可知石墨环所受到的热应力已经超过了其抗压强度值210 MPa,所以石墨环有被压碎或压断的危险。因此,如果机械密封要在该工况下使用就需更改静环的设计参数。根据前期的设计经验,改变静环材料研究周期较长,改变不锈钢基体尺寸会影响装配,而改变石墨环尺寸的方法是一种较为可行的技术路线。

根据以上对相容性的分析,文中采取改变石墨环尺寸的方式,即对石墨环的外形尺寸进行调整。表4给出了石墨环宽度不变,外径改变下所受的热应力计算值,可以看出随着外径的减小石墨环所受的热应力逐渐减小。因此,调整石墨环外径尺寸改变了其与不锈钢的相对装配位置,减小了石墨环所受的热应力。

表4 石墨环不同外径下的热应力值

文中调整石墨环的外径为74 mm,以保证不处于不锈钢热应力较大位置。采用同样方法获得了静环和石墨环的温度场和热应力计算结果,如图9所示。图 9(a)给出了调整尺寸后的静环温度分布图,可以看出端面最大温度为273.02 ℃,温度的分布规律和之前相同。图9(b)所示为静环的热应力分布图,静环最大热应力依然集中在不锈钢的内径表面,热应力的最大值为453.98 MPa。图9(c)所示为石墨环的热应力分布,可以看出,调整尺寸后石墨环热应力虽然依然集中在其内径附近,但是最大热应力降低为194.51 MPa,较之前的310.76 MPa降低了37.4%,并且最大应力值小于其抗压强度210 MPa。

图9 调整尺寸后静环温度和应力有限元仿真结果

调整前后石墨环的位置如图10所示。由于调整了石墨环的外径尺寸,因而改变了石墨环在不锈钢基体上的安装位置,而相对位置的改变使得石墨环所受的热应力比先前的设计有所降低,降低后的应力值小于石墨材料的抗压强度值。因此,在设计上就实现了机械密封静环摩擦副的相容性。

图10 石墨环调整前后的位置(mm)

4 结论

(1)分析高参数机械密封的结构、使用工况及受损件的特征,提出在设计过程中考虑石墨和不锈钢相容性的高参数机械密封静环摩擦副相容性设计方法。

(2)建立考虑相容性的机械密封设计流程及相容性判断流程,从理论和方法上对高参数机械密封静环摩擦副相容性设计提供了依据。

(3)通过实例对相容性设计分析进行了说明,通过相容性设计有望减少高参数工况下机械密封失效问题的发生。