基于CPFD方法的燃煤电厂烟气脱氯模拟研究

李恒凡, 焦世权, 李玉龙, 郑子潘, 韩中合

(1. 华北电力大学 河北省低碳高效发电技术重点实验室, 河北保定 071003;2. 华北电力大学 动力工程系, 河北保定 071003)

燃煤电厂烟气中含有大量的SO2,若直接排放会造成空气污染、酸雨和动植物破坏等严重的环境问题[1]。为了降低SO2的排放,国内大多数电厂都设置了烟气脱硫装置,其中石灰石-石膏湿法脱硫因脱硫效率高、原料来源广泛和价格低廉等优点被国内大部分电厂采用[2],但是湿法烟气脱硫由于脱硫浆液中Cl-浓缩等问题,需要不定时地外排一定量的脱硫废水[3]。

脱硫废水排出量与废水中的氯离子浓度有关,一般控制氯离子质量浓度为10 000~20 000 mg/m3[4],随着《水污染防治行动计划》和《火电厂防污治理技术政策》的颁布实施,我国环保政策日益严格,对脱硫废水排放的要求日益严苛。目前,废水处理主要有化学沉淀-微滤膜法、流化床法、生物处理、混合零价铁技术、蒸发池、蒸汽浓缩蒸发以及烟道蒸发技术等方法[5-6]。

以上处理技术都是在脱硫后处理废水,并未从根源上解决废水产生的问题。废水产生的实质是Cl-浓度的累积,Takeda等[7]表明,煤中氯元素主要以HCl的形式随着煤的热解、燃烧和汽化迁移到烟气中,烟气中的HCl被吸收到脱硫浆液中,会抑制石灰石的溶解,脱硫废水排出时,其中的Cl-随着废水排出,造成二次污染。因此,如果在HCl气体进入到脱硫塔之前将烟气中的HCl气体脱除,能够极大程度地减少湿法烟气脱硫产生的废水量,并解决废水中Cl-的二次污染问题。

目前,一些学者对脱氯效率进行了研究。解海卫等[8]通过数值计算和实验研究了垃圾发电厂烟气脱酸系统,分析了不同影响因素对脱酸效率的影响。贾振南等[9]采用计算颗粒流体力学(CPFD)方法分析了脱硫塔压力温度和速度等因素对脱酸效率的影响,将模拟结果与实际运行参数进行对比,两者吻合度较高。但是以上都是以生活垃圾燃烧为对象进行的脱酸研究[10],燃煤反应物与燃烧垃圾的反应物不同,其氯元素含量较低,使得燃煤电厂烟道脱氯与垃圾发电厂脱酸方面存在很大的不同。

笔者从脱硫废水产生源头分析,将Ca(OH)2浆液雾化喷射到尾部烟道,与烟气中HCl进行中和反应,脱除烟气中HCl。采用CPFD方法建立了脱氯过程中气液之间的传热传质模型及化学反应模型,以某330 MW锅炉尾部烟道为研究对象,模拟计算了其中脱氯反应过程,得出烟气性质、浆液性质和酸性气体质量浓度对脱氯效率的影响。

1 数值模拟方法

CPFD方法是一种基于MP-PIC(multiphase particle-in-cell)方式的数值方法,非常适合大量颗粒与流体之间的耦合计算问题[11-12],因此笔者选取CPFD方法模拟计算Ca(OH)2浆液雾化液滴与烟气之间的传热传质及化学反应过程。

1.1 连续相(气相)控制方程

烟气在尾部烟道内流动,其控制方程包括连续性方程、动量方程、能量方程和组分方程,各方程的通用形式为:

(1)

式中:ρg为烟气密度,kg/m3;ug为烟气速度,m/s;Ψ为通用变量,代表气体焓、质量分数、速度以及湍动能和耗散率;ΓΨ为输运系数;SΨ为气相作用源项及气相与颗粒间作用源项;xi为空间坐标,i=1、2、3分别表示x、y、z轴。

1.2 离散相(液固)控制方程

建立如图1所示的Ca(OH)2浆液液滴模型,假设Ca(OH)2颗粒周围分布着连续的液相[13],即水在颗粒表面形成液膜。Ca(OH)2在溶解极限内向液膜扩散,并与从烟气中扩散到液膜内的HCl和SO2反应,该反应仅在液膜内发生;与此同时,液膜中水在烟气内不断蒸发,使得液相逐渐减少,当浆液液滴中大部分自由水被蒸发后,化学反应终止。

图1 浆液液滴模型Fig.1 Slurry droplet model

针对脱酸反应过程,其反应速率的计算基于Arrhenius理论,采用非均相反应模型进行计算。计算过程中,在考虑Ca(OH)2浆液与HCl和SO2之间传热传质的基础上,同时计算浆液中Ca(OH)2的溶解和水分的蒸发,以提高计算精度。

浆液液滴在烟气中主要受曳力、压力梯度、颗粒间的法向应力梯度和重力的共同作用,其运动方程为:

(2)

式中:up为颗粒速度,m/s;ρp为颗粒密度,kg/m3;φp为浆液的体积分数;τp为颗粒法向应力,N;Dp为相间曳力系数;t为时间,s;p为压力,Pa;g为重力加速度,m/s2。

其中,相间曳力系数Dp为:

(3)

式中:Cd由Wen-Yu模型[14]确定,与雷诺数Re有关;rp为颗粒半径,m。

(4)

式中:Re=2ρgrp|ug-up|/μg,其中μg为流体黏度,Pa·s;φg为气体体积分数。

颗粒间碰撞根据颗粒法向应力模型计算:

(5)

式中:Ps为材料参数;r为模型自有参数,2≤r≤5[14];φcp为粒子团的体积分数;ε为消除模型求解中的奇异点而构造的小量[15];φp为颗粒体积分数。

颗粒与气体间的对流传热系数hp为:

(6)

式中:Rep为颗粒雷诺数,Rep=2ρgugrp/μg;dp为颗粒粒径,m;λg为气体导热系数,W/(m·K);Pr为普朗特数。

针对液滴的蒸发与凝结过程,在计算时将其视为化学反应,陈国庆等[16]建立的化学方程及化学反应速率为:

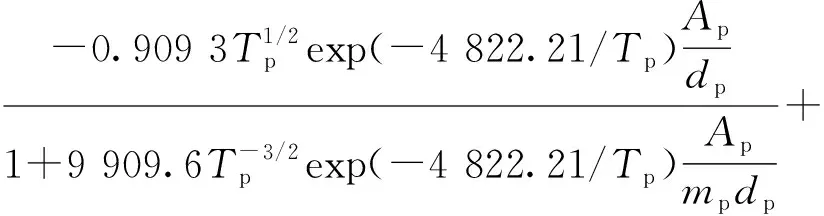

(7)

(8)

cp,vap=1.147 91×106-1.112 49×104T+

39.763 7×102T2-6.196 11×10-2T3+

3.557 92×10-5T4,T<647.13 K

(9)

ΔHf,liq=-1.573 8×107J/kg

(10)

式中:revap为水的蒸发速率,kg/(m2·s);cp,vap为水的比热容,J/(kg·K);Tp为液滴温度,K;Ap为浆液的表面积,m2;mp为液滴质量,kg;cH2O,bulk为水的浓度,mol/m3;T为烟气温度,K;ΔHf,liq为水的汽化潜热,J/kg。

1.3 脱酸模型

总反应式为:

(11)

(12)

采用Levenspiel[18]给出的关系式得到总的化学反应速率:

(13)

式中:rM为SO2或HCl的化学反应速率,mol/s;kg,M为SO2或HCl的气相传质系数,m/s;ρgas为SO2或HCl的质量浓度,kg/m3;ρaq为液相中Ca(OH)2的质量浓度,kg/m3;H为SO2或HCl的亨利数;kl为液相传质系数,m/s;R为理想气体常数,J/(mol·K);μ为液相中Ca(OH)2与SO2的扩散系数比,μ=DCa(OH)2,liq/DSO2,liq,其中DCa(OH)2,liq和DSO2,liq分别为Ca(OH)2和SO2在液相中的扩散系数。

2 物理模型及结果验证

2.1 物理模型

根据某330 MW锅炉空气预热器至除尘器之间的尾部烟道,建立三维模型,如图2所示。烟道垂直高17.10 m,横截面为3.82 m×2.30 m的矩形,Ca(OH)2浆液液滴雾化后通过布置在烟道中高4.25 m处的多个喷嘴垂直向上喷入烟道。烟气入口采用速度入口(Velocity-inlet),出口为压力出口(Pressure-outlet),其他壁面采用无速度滑移的绝热壁面(Wall)。采用笛卡尔网格划分计算区域网格,经网格无关性验证后,确定总网格数为36万。

图2 烟道喷雾模型Fig.2 Spray model in the flue gas

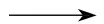

基于上文的化学反应速率方程,编写液滴蒸发和脱酸程序,并分别嵌入到CPFD软件中,计算尾部烟道喷入Ca(OH)2浆液的脱氯效果,除特殊声明以研究相应影响因素的作用外,各参数取值如表1所示。

表1 操作参数Tab.1 Operation parameters

2.2 理论模型验证

为了验证所建立的脱酸模型的正确性,根据Hill等[17]搭建的圆柱形半干法喷雾脱硫干燥实验台结构(如图3(a)所示)及测量结果,建立该实验台的物理模型并进行模拟计算,得到的脱硫效率模拟值和实验结果如图3(b)所示。由图3(b)可知,模拟值与实验值的差值较小,最大偏差为4.24%,验证了所建立脱酸模型的正确性。

(a) 物理模型

(b) 脱硫效率

3 计算结果及分析

3.1 化学计量比的影响

在操作参数下,当化学计量比SR(即Ca(OH)2浆液中所含Ca2+与烟气中所含Cl-的物质的量之比)为1~6时,化学计量比对脱氯效率的影响如图4所示。

图4 化学计量比对脱氯效率的影响Fig.4 Effect of calcium chloride ratio on dechlorination efficiency

改变化学计量比使得反应物浓度比发生变化,引起反应速率及脱氯效率的变化。由图4可知,随着SR的增加脱氯效率升高,但升高幅度逐渐减小,SR为3与SR为1时相比,脱氯效率由23.91%升高到51.43%,升高了27.52个百分点,而SR为6与SR为4时相比,脱氯效率由59.99%升高到70.19%,仅升高了10.20个百分点。随着SR的增加,在酸性气体总量不变的前提下,Ca(OH)2浆液的喷入量逐渐增加,由于浆液中Ca(OH)2质量分数(以下简称浆液质量分数)和液滴粒径不变,使得浆液表面积增大,加快了脱氯反应速率,使反应更加完全,提高了脱氯效率;随着脱氯反应的不断进行,烟气中HCl浓度逐渐降低,其扩散速率进一步下降,导致反应推动力减少,脱氯效率升高幅度减小,脱氯剂的利用率逐渐降低。SR为6时的脱氯效率较SR为4时仅升高了10.2个百分点,但是Ca(OH)2浆液的用量增加了50%,高SR虽然会导致较高的脱氯效率,但是原料的用料及浆液的配制等成本费用也会随之增加,实际应用中,应考虑综合成本问题,平衡脱氯效率、Ca(OH)2浆液用量和运行费用,选择合理的SR,本文中SR为4时较为理想。

3.2 烟气侧的影响

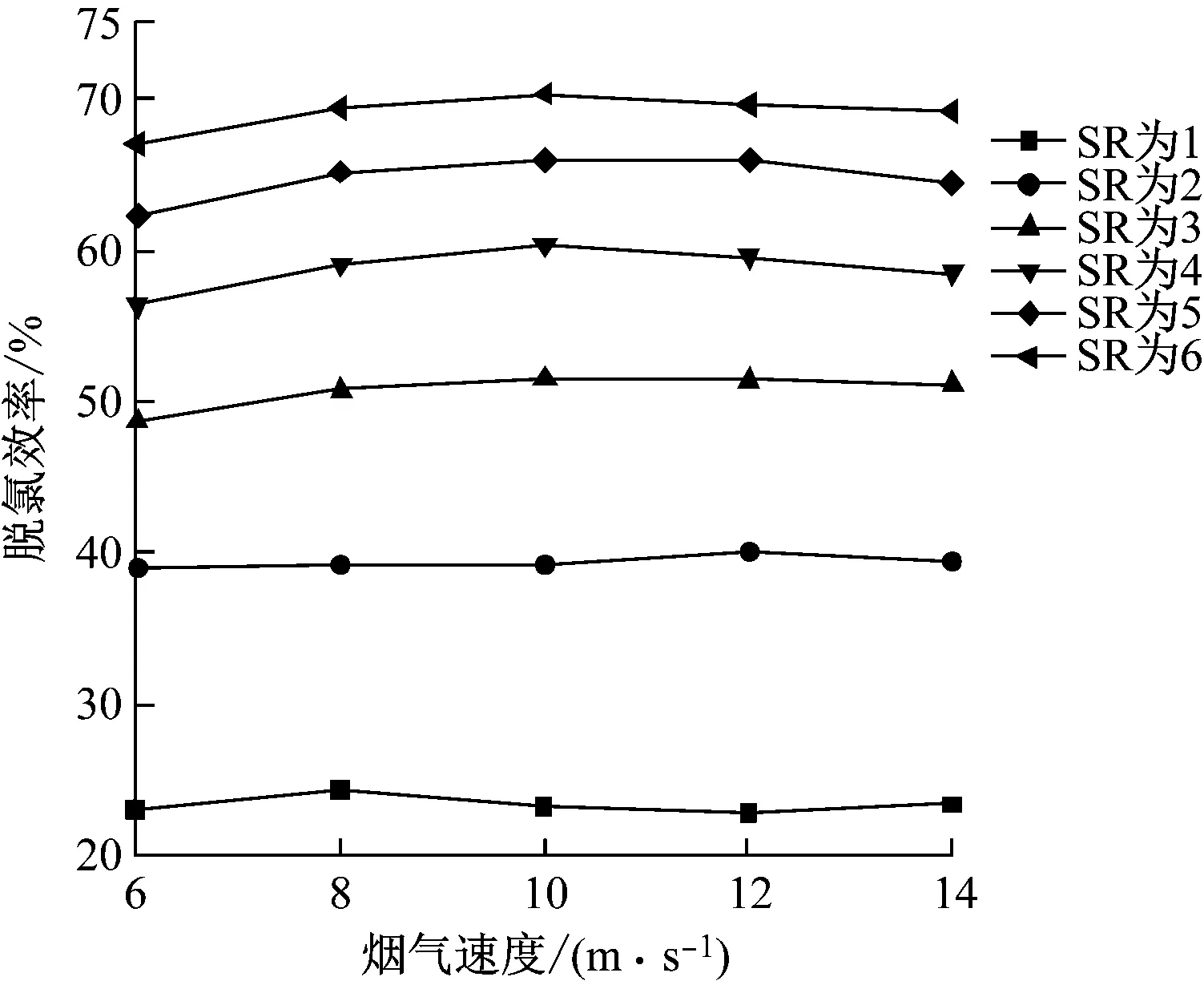

3.2.1 烟气速度的影响

在操作参数下,当烟气速度为6~14 m/s时,计算模型的脱氯效率,结果如图5所示。由图5可知,烟气速度相同时,随着SR的增加,脱氯效率不断升高,但是脱氯效率的增长比例逐渐减小。相同SR下,随着烟气速度的增加,脱氯效果变化不大,最大变化幅度仅在3.65%以内,说明烟气速度几乎不影响脱氯效果,这是因为Ca(OH)2浆液与HCl在烟道中的反应时间较短,Ca(OH)2浆液喷入烟道后,迅速与烟气进行接触反应,且烟道较长,液滴从喷入到出口处,在不同烟气速度下均已完成蒸发,并与酸性气体完全反应。

图5 烟气速度对脱氯效率的影响Fig.5 Effect of flue gas velocity on dechlorination efficiency

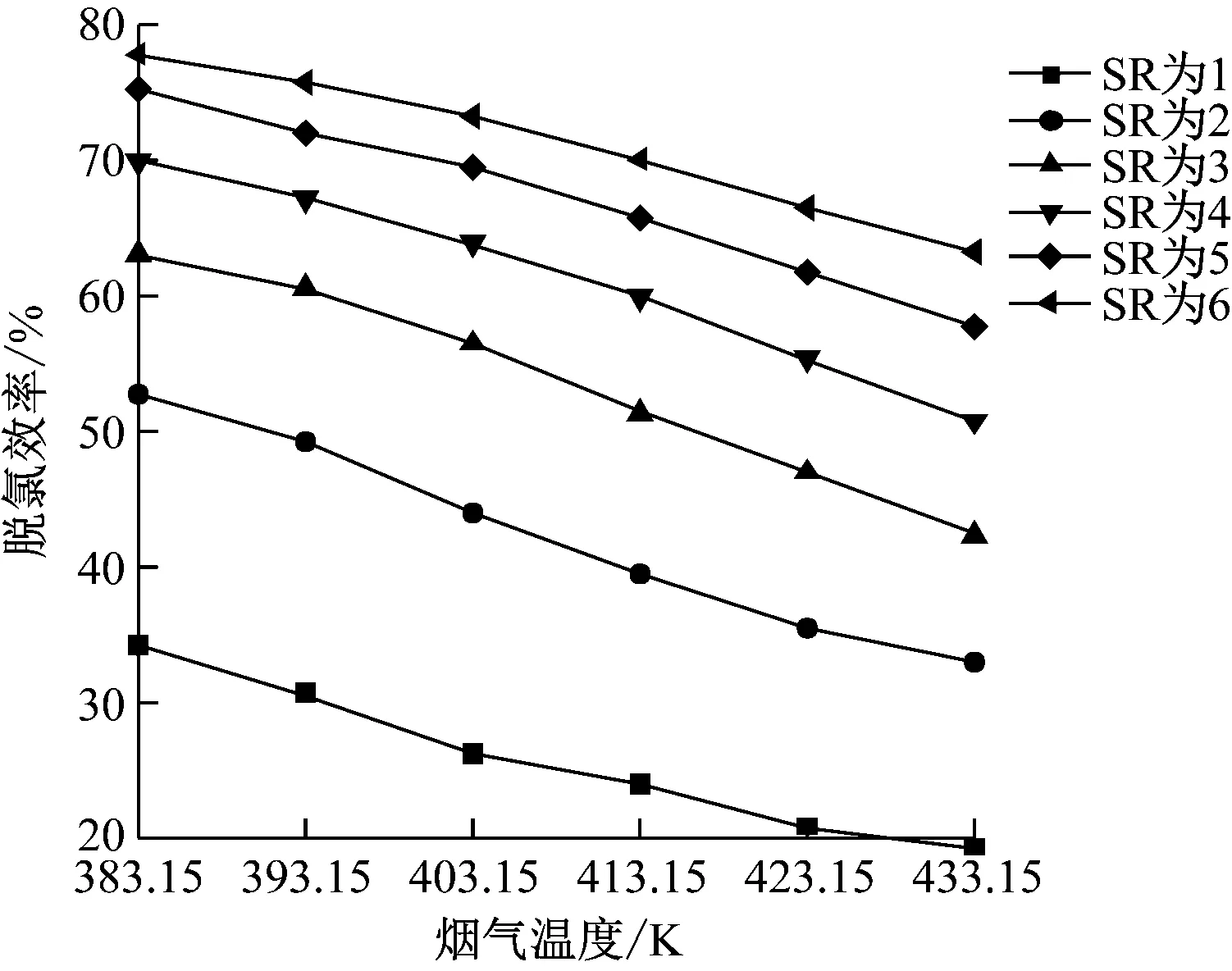

3.2.2 烟气温度的影响

在操作参数下,当烟气温度为383.15~433.15 K时,计算模型的脱氯效率,结果如图6所示。由图6可知,同一烟气温度下,随着SR的增加,脱氯效率逐渐升高且升高幅度逐渐减小。相同SR时,烟气温度越高,脱氯效率越低,当SR为3时,烟气温度为383.15 K相对烟气温度为403.15 K时,脱氯效率由63.15%下降到56.51%,降低了约6.64个百分点;烟气温度为413.15 K相比烟气温度为433.15 K时,脱氯效率由51.43%下降到42.44%,降低了约8.99个百分点。烟气温度升高一方面使得烟气与浆液之间的对流传热增强,加速了浆液内水分的蒸发速率,水分的减少使得酸性气体与碱性浆液的反应时间减少,从而降低了脱氯效率;另一方面,烟气温度升高使得液膜温度升高,增加了各离子在其中的扩散速度,进而提高脱氯效率。根据模拟结果可以看出,前者的作用明显大于后者,使得脱氯效率随烟气温度升高而降低。

图6 烟气温度对脱氯效率的影响Fig.6 Effect of flue gas temperature on dechlorination efficiency

3.3 液滴侧的影响

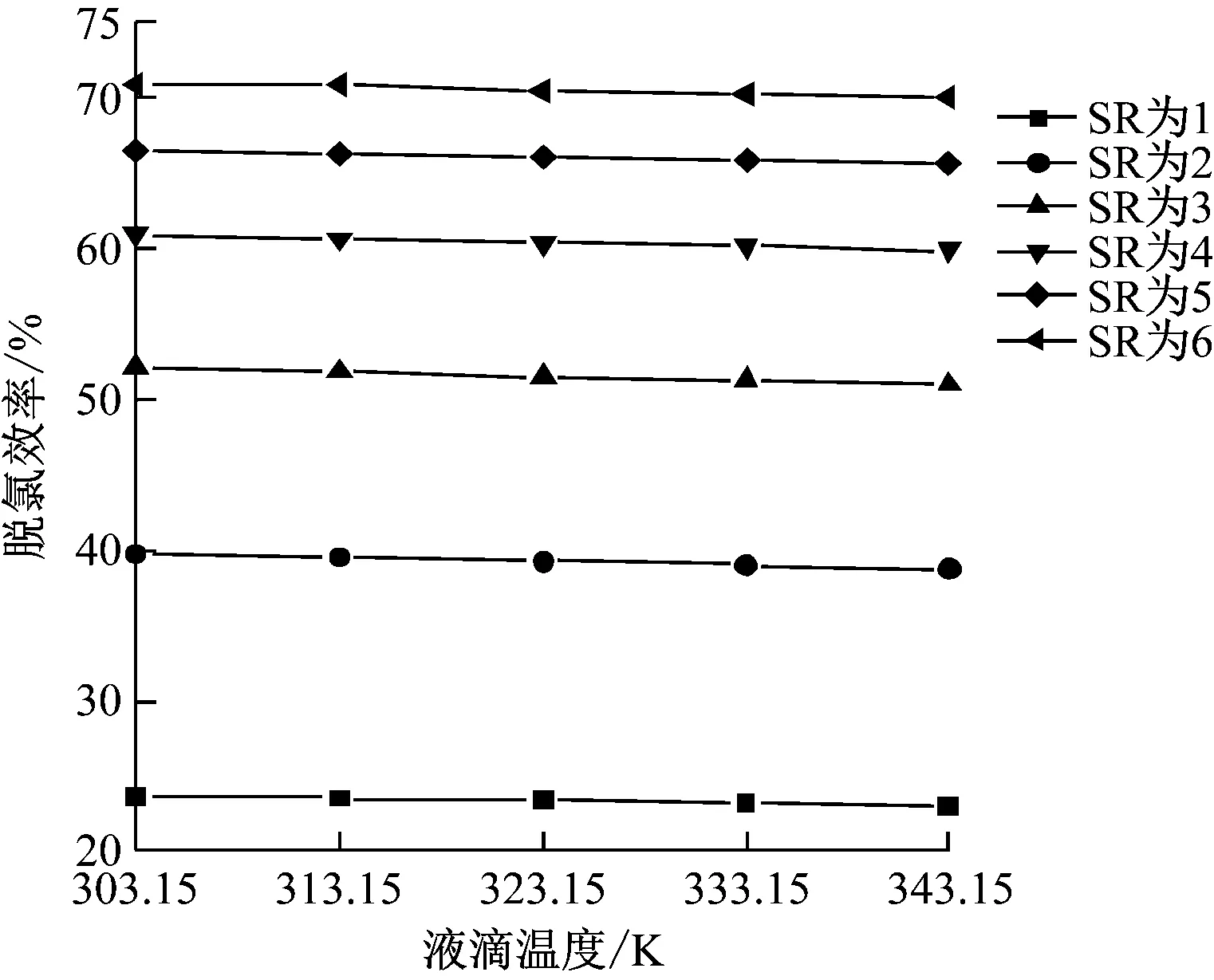

3.3.1 液滴温度的影响

在操作参数下,当液滴温度为303.15~343.15 K时,计算模型的脱氯效率,结果如图7所示。由图7可知,液滴温度对HCl气体与Ca(OH)2浆液液滴之间的反应基本没有影响,相同SR时,脱氯效率的最大变化在1.1%以内。这是因为液滴与周围相同温度的烟气进行换热,液滴吸收热量,其温度逐渐升高直至沸腾;而液滴的粒径很小,升温阶段很短,使得由于液滴初温差异引起的升温阶段的时间很短,从而对脱氯反应的影响较小。

图7 液滴温度对脱氯效率的影响Fig.7 Effect of droplet temperature on dechlorination efficiency

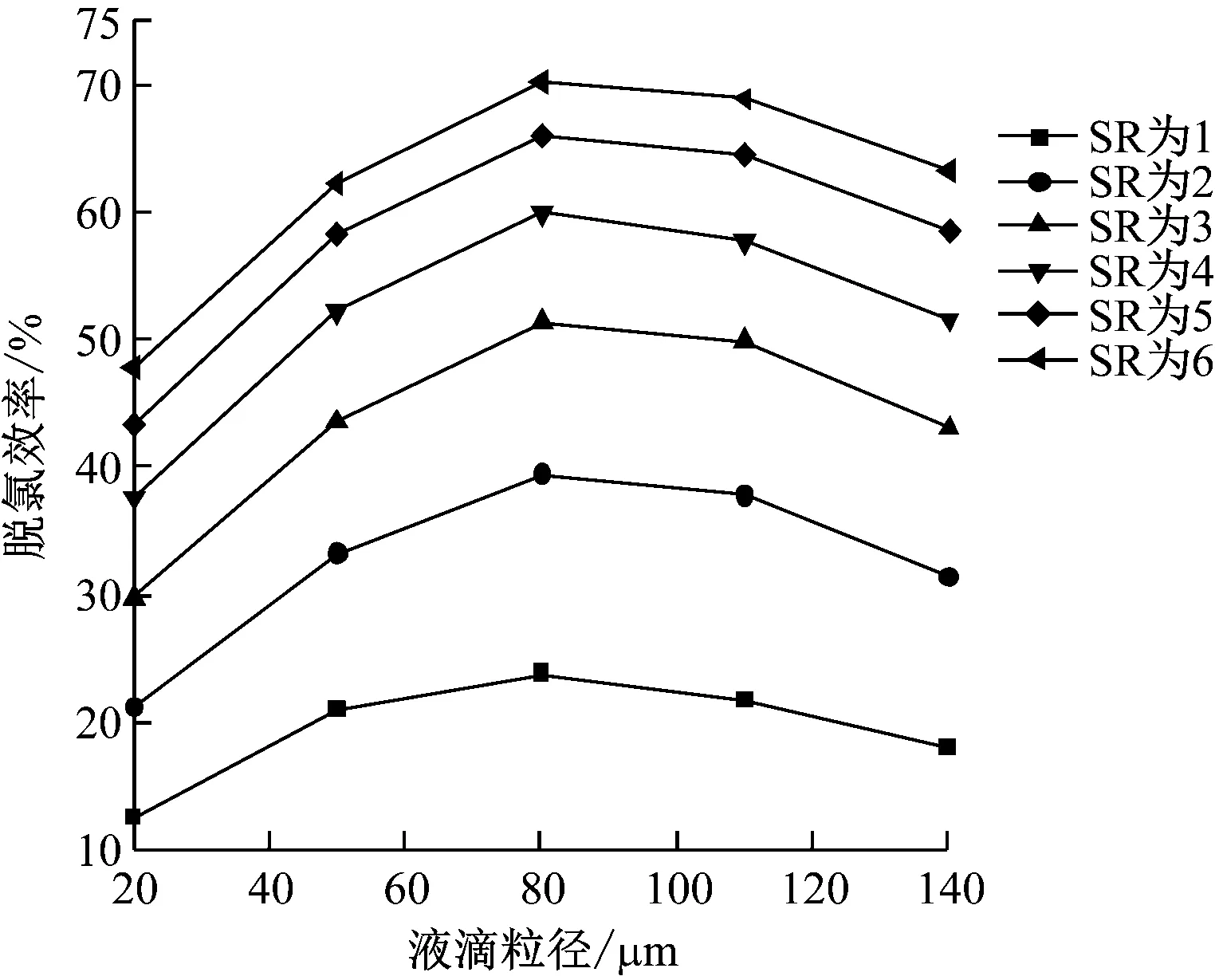

3.3.2 液滴平均粒径的影响

在操作参数下,当浆液液滴平均粒径(以下简称液滴粒径)为20~140 μm时,计算模型的脱氯效率,结果如图8所示。由图8可知,同一液滴粒径下,脱氯效率随着SR的增加而升高,当SR大于3时,脱氯效率增长趋势减缓,不同液滴粒径下的脱氯效率变化趋势几乎相似。相同SR时,脱氯效率随着液滴粒径的增大先升高后降低,当液滴粒径为80 μm时,脱氯效率最高。当SR为3时,液滴粒径为20 μm相比液滴粒径为80 μm,脱氯效率由29.90%升高到51.43%,上升了21.53个百分点;液滴粒径为80 μm相比液滴粒径为140 μm,脱氯效率由51.43%下降到43.19%,降低了8.24个百分点。浆液初始粒径主要通过浆液比表面积和完全蒸发时间2个相互制约因素来影响脱氯效率。当浆液初始粒径减小时,浆液的比表面积增大,促进了反应的进行,但液滴粒径减小使得浆液中液相蒸发速率加快,完全蒸发时间缩短,降低了反应速率。因此,浆液比表面积和其完全蒸发时间两者中谁是主导因素决定了液滴粒径对脱氯效率的影响。由计算结果可知,当液滴粒径小于80 μm时,完全蒸发时间占主导,随着液滴粒径的增大,完全蒸发时间延长,提高了脱氯效率,而当液滴粒径大于80 μm后,浆液比表面积占主导地位,随着液滴粒径的增大浆液比表面积迅速减小,降低了脱氯效率。综合以上2种因素,使得当液滴粒径为80 μm时,脱氯效率最高。

图8 液滴粒径对脱氯效率的影响Fig.8 Effect of droplet size on dechlorination efficiency

当液滴粒径增大后,完全蒸发时间和液滴运动轨迹增长,增大了液滴触壁的危害。因此在实际应用中,一定要选择一个合理的液滴粒径,在不影响尾部烟道稳定运行的前提下,寻求最高的脱氯效率。

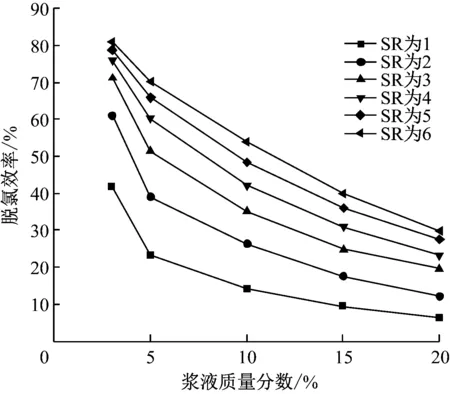

3.3.3 浆液质量分数的影响

在操作参数下,当浆液质量分数为3%~20%时,计算模型的脱氯效率,结果如图9所示。由图9可知,同一浆液质量分数下,脱氯效率随着SR的增加而升高,但升高幅度减小,不同浆液质量分数下的脱氯效率变化趋势几乎相似。相同SR时,浆液质量分数越大,脱氯效率越低且降低幅度越小,当SR为3时,浆液质量分数为5%相比浆液质量分数为10%,脱氯效率由51.48%下降到35.35%,降低了约16.13个百分点;浆液质量分数为15%相比浆液质量分数为20%,脱氯效率由25.01%下降到19.74%,降低了约5.27个百分点。当浆液质量分数增大时,因为喷入Ca(OH)2总量和液滴粒径不变,减少了浆液液滴的数目,使得气液相接触面积减小,HCl气体与液膜的传质面积减小,造成脱氯效率下降;同时,相同SR时,浆液质量分数增大使得喷入水量减小,烟气温度升高,水蒸气的蒸发加速。传质面积减小、水蒸气蒸发加快共同促使脱氯效率明显下降。

图9 浆液质量分数对脱氯效率的影响Fig.9 Effect of slurry concentration on dechlorination efficiency

随着浆液质量分数的减小,为了维持相同SR值,喷入的水量增加,浆液完全蒸发时间和运动轨迹延长,可能产生液滴触壁等危害。在实际应用时,一定要选择一个合理的浆液质量分数,确保机组安全运行。

3.4 酸性气体质量浓度的影响

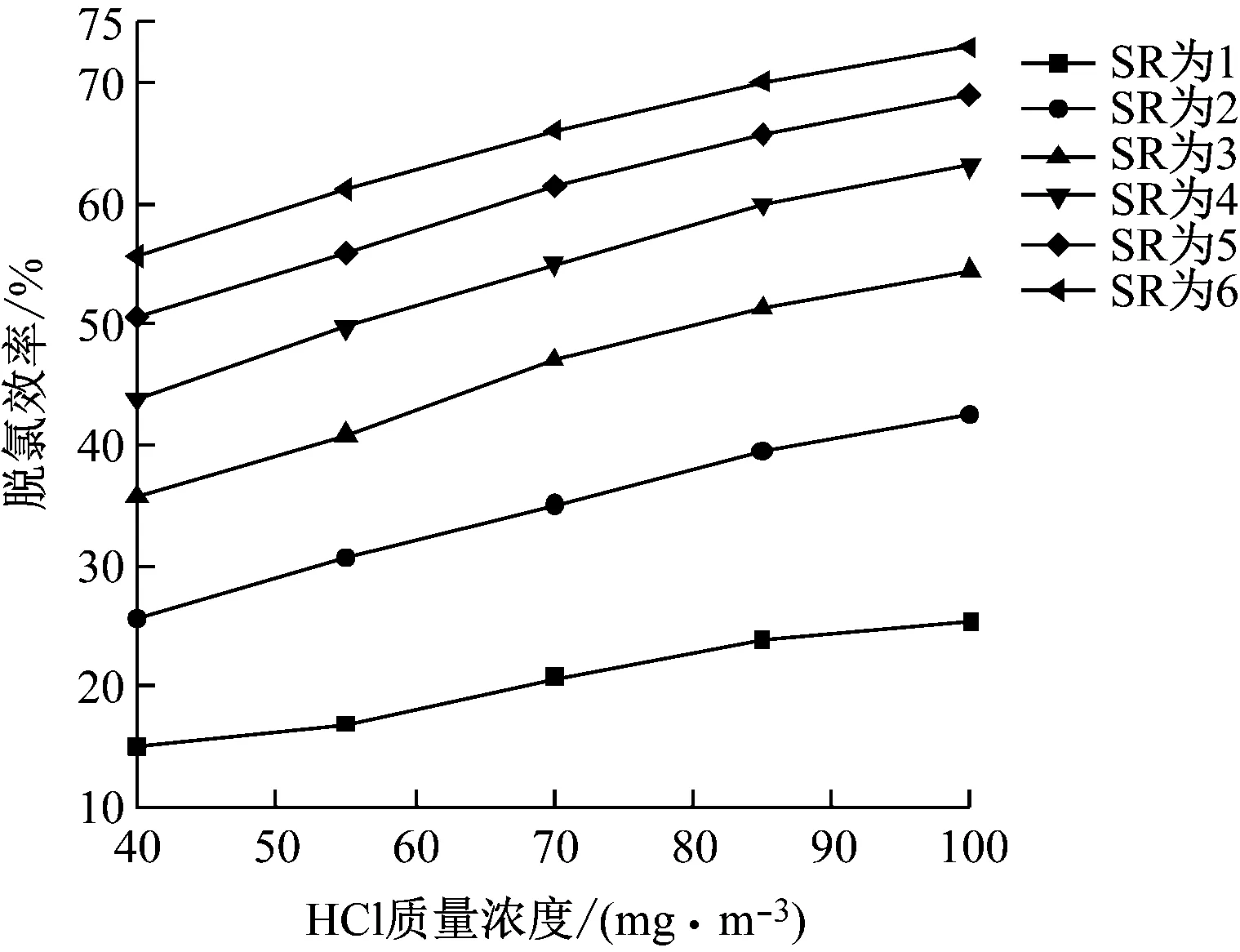

3.4.1 HCl质量浓度的影响

在操作参数下,当HCl质量浓度为40~100 mg/m3时,计算模型的脱氯效率,结果如图10所示。由图10可知,不同HCl质量浓度下脱氯效率随着SR的增加升高幅度逐渐减小,且变化趋势一致。相同SR时,随着HCl质量浓度的增加,脱氯效率逐渐升高,当SR为3时,HCl质量浓度由40 mg/m3提高到70 mg/m3时,脱氯效率由35.75%升高到47.06%。HCl与Ca(OH)2发生中和反应生成H2O和CaCl2,而CaCl2在水中的溶解度很高,根据拉乌尔定律,CaCl2的大量溶解降低了浆液表面水蒸气的分压,缩短了浆液液滴蒸发速率。水分的生成、蒸发速率减慢都使得液滴完全蒸发时间延长,增加了反应时间,提高了脱氯效率。

图10 HCl质量浓度对脱氯效率的影响Fig.10 Effect of HCl concentration on dechlorination efficiency

3.4.2 SO2质量浓度的影响

在操作参数下,当SO2质量浓度为1 500~2 500 mg/m3时,计算模型的脱氯效率,结果如图11所示。由图11可知,同一SO2质量浓度下,脱氯效率随着SR的增加而升高,但升高幅度减小,不同SO2质量浓度下的脱氯效率变化趋势几乎相似。相同SR时,不同SO2质量浓度下的脱氯效率几乎不变,这是因为n(Ca)/n(S)较小,SO2与Ca(OH)2浆液反应较弱,同时HCl的传质阻力远远小于SO2的传质阻力,HCl相较SO2与Ca(OH)2浆液反应时,具有优先反应的优势,较低含量下的HCl气体能够与碱性浆液全部接触反应,使得增加SO2质量浓度几乎不影响脱氯效率。

图11 SO2质量浓度对脱氯效率的影响Fig.11 Effect of SO2 concentration on dechlorination efficiency

4 结 论

(1) 随着化学计量比的增加,脱氯效率逐渐升高,但升高幅度逐渐减小。因此,必须根据实际情况合理地选择SR值,以保证脱氯效率,并节约吸收剂用量、降低运行费用。

(2) 相同SR时,烟气速度、液滴温度和烟气中SO2质量浓度对脱氯效率的影响较小,脱氯效率的变化不超过3.65%;烟气温度升高、浆液质量分数增大和HCl质量浓度减小都会降低脱氯效率;脱氯效率随着液滴粒径的增大先升高后降低,当液滴粒径为80 μm时,脱氯效率最高。

(3) 液滴粒径和HCl质量浓度对脱氯效率的影响较大,同时对Ca(OH)2浆液的用量、完全蒸发时间和运动轨迹的影响较大,在实际应用时,必须选择合理的液滴粒径和浆液质量分数,使其不会对尾部烟道及后续的除尘器等产生不利影响。