Q345NS耐硫酸露点腐蚀用钢焊接工艺研究

张烨,余果,尹孝辉

1.马钢重型机械制造有限公司 安徽马鞍山 243000

2.安徽工业大学材料科学与工程学院 安徽马鞍山 243002

1 序言

近年来,随着我国冶金技术的发展,以及对环境保护和能源节约的日渐重视,不同品种的耐酸钢和耐候钢生产与应用也越来越多,然而对新型耐酸钢和耐候钢焊接性的研究仍不足。Q345NS耐硫酸露点腐蚀用钢(以下简称Q345NS钢)为新型耐候钢的典型代表,具有良好的耐腐蚀性能。本文基于Q345NS钢研究其焊条电弧焊(SMAW)和熔化极气体保护焊(GMAW)焊接工艺,旨在为Q345NS钢焊接提供工艺指导。

2 试验材料

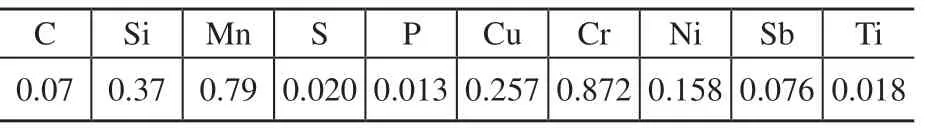

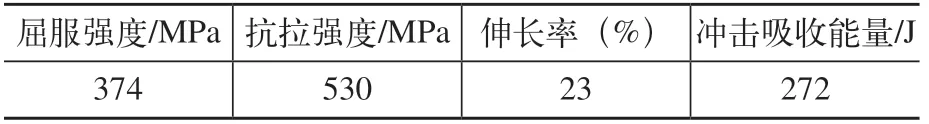

SMAW使用E5015-GP(牌号CHE507CuNi)焊条、E5016-G(牌号CHE506NiCrCu)焊条;G M AW使用H08M n S i C u C r N iⅡ(牌号C H W-40CNH)焊丝,对以上两种工艺进行焊接对比试验分析。试验用母材为马鞍山钢铁股份有限公司生产的Q345NS钢板,其化学成分见表1,力学性能见表2。该钢属于耐硫酸露点腐蚀用钢,在钢中加入了多种微量元素以保证耐硫酸腐蚀性能。

表1 Q345NS钢板化学成分(质量分数) (%)

表2 Q345NS钢板力学性能

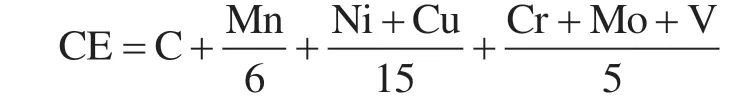

国际焊接学会(IIW)所定义碳当量计算公式[1]为

经计算,得出Q345NS钢CE=0.4%。当CE=0.4%~0.6%时,焊接性稍差,因此焊前需采取预热措施。

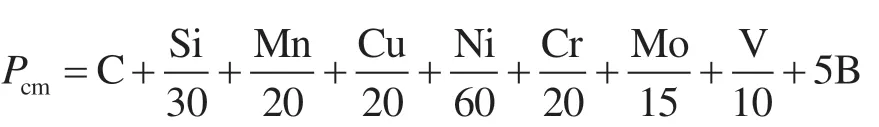

材料冷裂敏感性指数(Pcm)计算公式[1]为

经计算,得出Pcm=0.14%。当Pcm≤0.25%时,焊缝组织生成马氏体的可能性小,因此冷裂倾向小。

根据Q345NS钢碳当量和冷裂敏感性的计算结果,初步判断该材料在焊接前不必采取预热措施。

3 焊接工艺

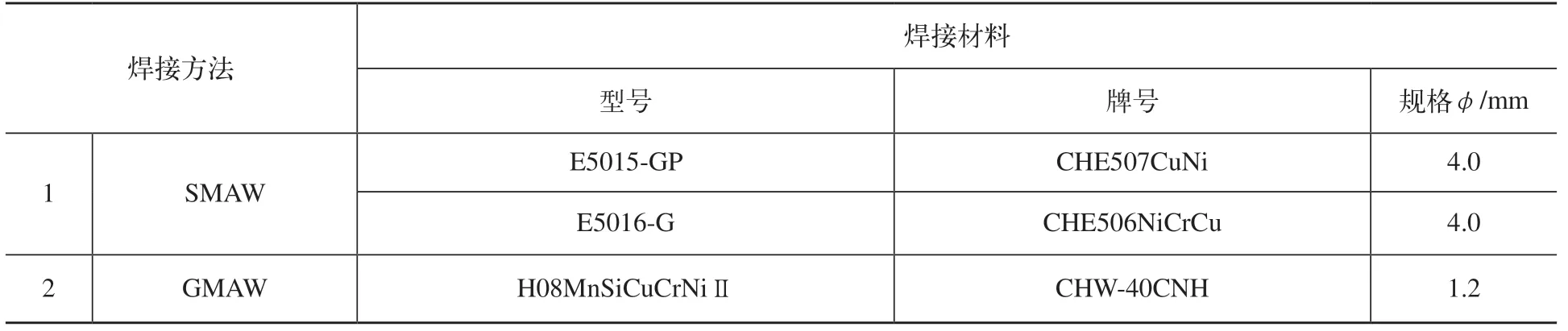

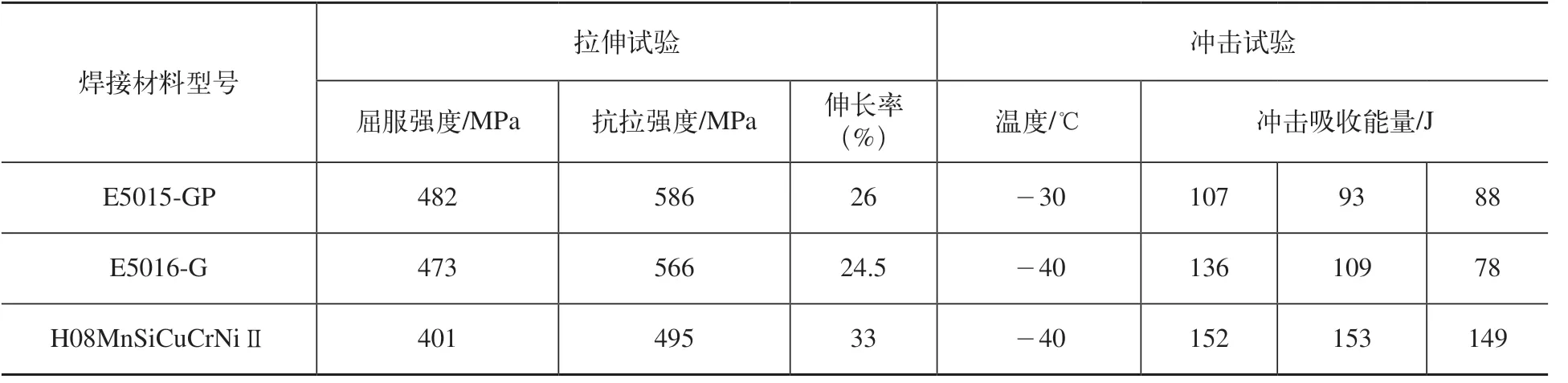

在选择焊接材料时,一方面,考虑到焊接材料的力学性能与Q345N S钢匹配;另一方面,因Q345NS钢独特的耐硫酸腐蚀性能,所以要进行必要的化学成分对应参考,焊条的化学成分应尽量与母材相近[2]。基于以上焊接材料选择原则,最终选出E5015-GP、E5016-G、H08MnSiCuCrNiⅡ共3种焊接材料进行试验,并进行对比分析。焊接方法和焊接材料的牌号和规格见表3,焊接材料化学成分见表4,焊接材料力学性能见表5。

表3 焊接材料选择

表4 焊接材料化学成分(质量分数) (%)

表5 焊接材料力学性能

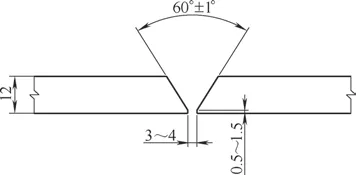

试验用焊接参数见表6,焊接试板坡口形式如图1所示。

图1 焊接坡口形式

表6 试验用焊接参数

焊接电源采用YD-350GR3和YC-400TX3。焊前严格执行焊条、焊丝管理制度和烘干使用制度。所有焊接试件必需由持证焊工施焊。焊前不预热,焊后不进行热处理。

4 焊接过程控制

1)为保证试验条件贴近实际现场施工环境,以及大直径管道和板状拼接焊缝的焊接需求,接头背面需要做清根处理,在根部基本熔透的情况下,使用角向磨光机做适当清根处理,再进行封底焊接。当接头背面根部熔透状况较差时,采用碳弧气刨清根,再用角向磨光机将刨槽内外的氧化物清理干净。

2)焊接过程层间温度严格控制在240℃以下。

3)焊缝各层之间使用角向磨光机清理飞溅物和残留熔渣。

4)焊接完毕后,将焊缝及其周围的飞溅物和残留熔渣清理干净,防止残留物污染焊缝和热影响区。

5 试验结果与分析

5.1 无损检测

无损检测作为评定产品质量优劣等级的依据,提高产品在规定使用条件下工作的可靠性[3]。对试验焊缝进行RT检测。检测依据NB/T 47013.2—2015《承压设备无损检测 第2部分:射线检测》,以上两种焊接工艺所焊接的焊缝经RT检测全部合格,均达到检测标准。

5.2 力学性能试验

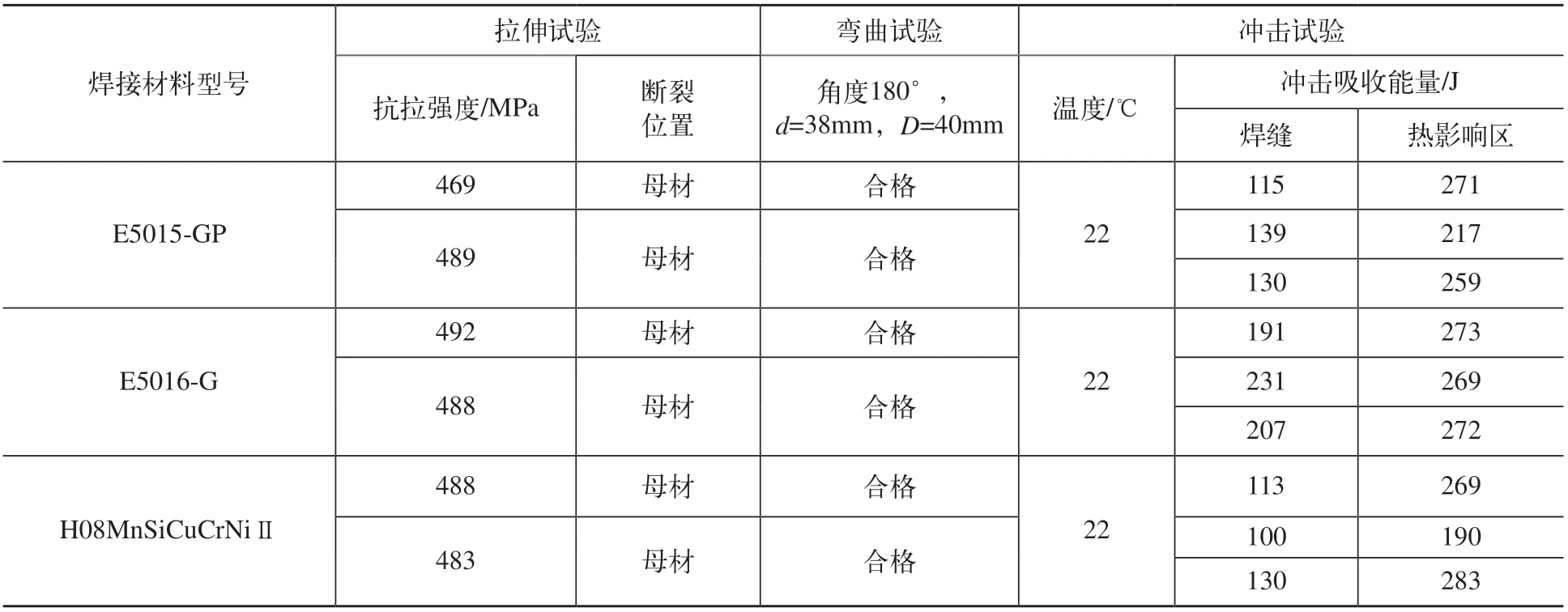

分别对3种焊接方法进行拉伸、弯曲、常温冲击试验和微观金相检测。拉伸试验依据GB/T 228.1—2021《金属材料 拉伸试验 第1部分:室温试验方法》、NB/T 47014—2011《承压设备焊接工艺评定》,试验设备为Z150(603841);弯曲试验依据GB/T 2653—2008《焊接接头弯曲试验方法》、NB/T 47014—2011《承压设备焊接工艺评定》,试验设备为BW-2000C(BW-1146);冲击试验依据GB/T 229—2020《金属材料 夏比摆锤冲击试验方法》、NB/T 47014—2011《承压设备焊接工艺评定》,试验设备为ZBC-300(20503062)。

以上两种焊接工艺所焊接的焊缝经拉伸试验、弯曲试验和常温冲击试验,结果均达到合格标准,见表7。其中,E5016-G焊条焊接的试件在常温冲击试验中具有明显优势。

表7 焊接接头力学性能

5.3 金相检测

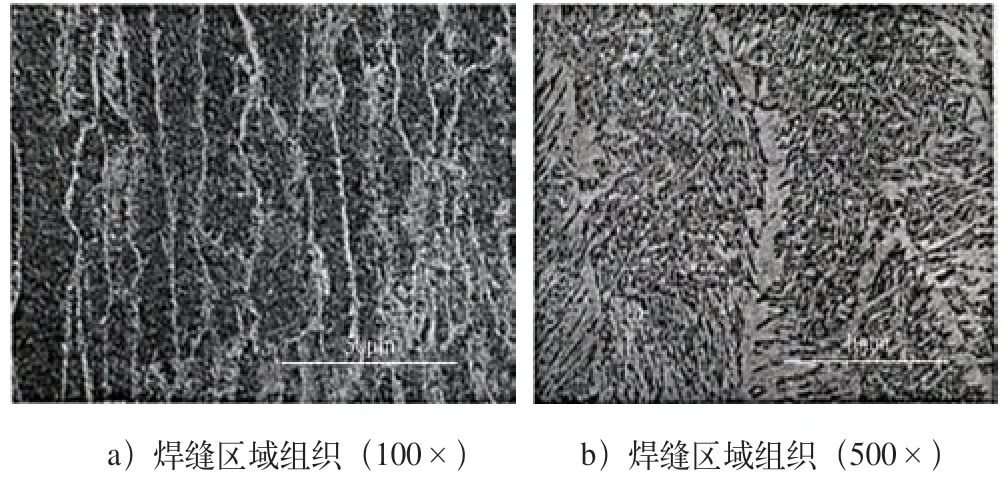

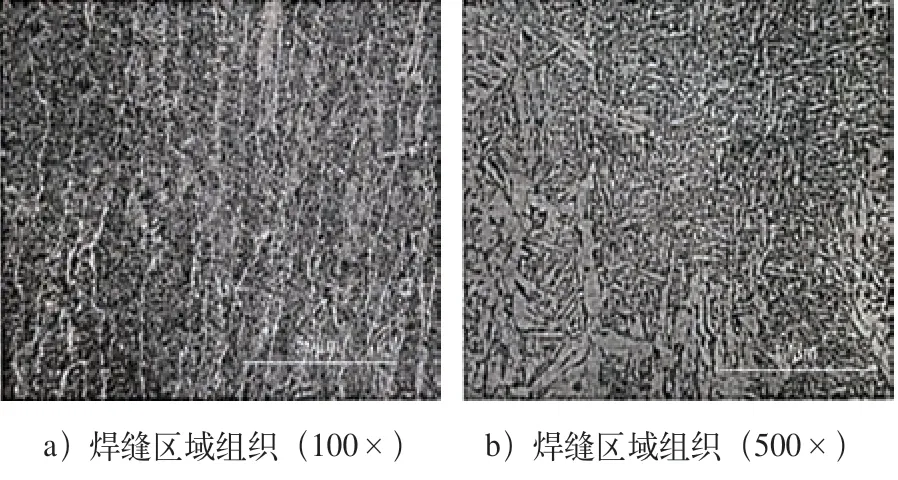

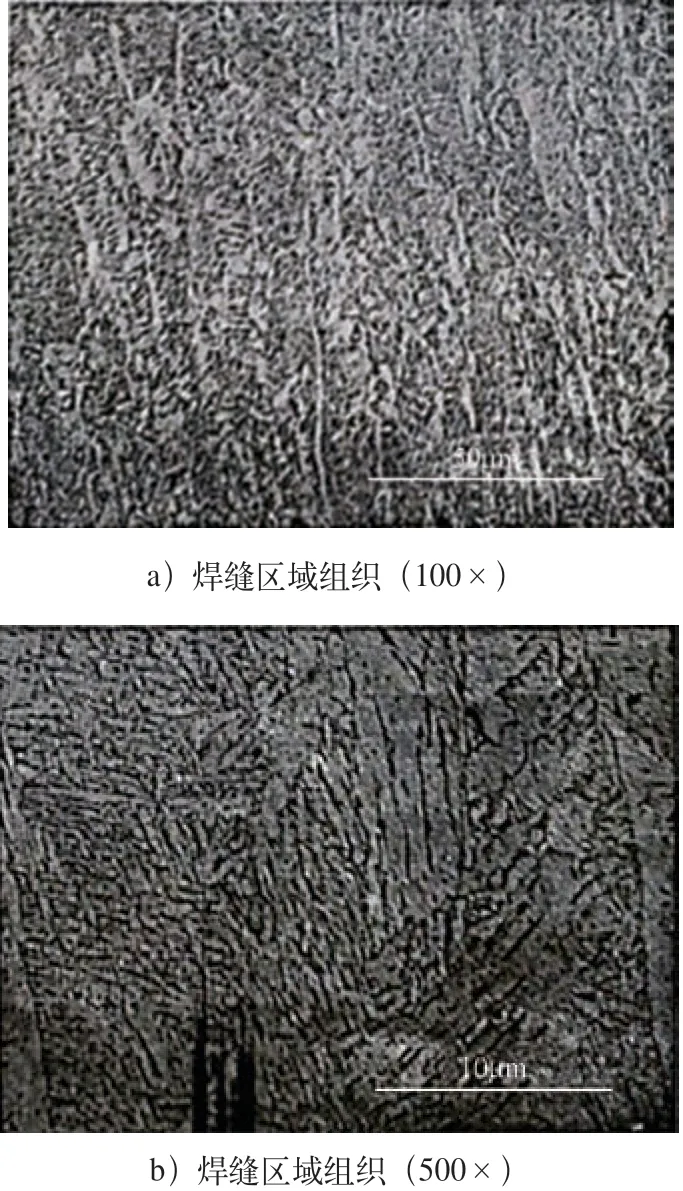

金相检测依据G B/T 1 3 2 9 8—2 0 1 5《金属显微组织检验方法》,试验设备为I m a g e r.A2m(3533000238)。E5016-G焊条焊接的试样编号为1808163-1,E5015-GP焊条焊接的试样编号为1808163-2,H08MnSiCuCrNiⅡ焊丝焊接的试样编号1808163-3。3组试样的焊缝显微组织如图2~图4所示。由图2可看出,E5016-G焊条焊接形成的焊缝组织为贝氏体+铁素体,由图3、图4可看出,E5015-GP焊条和H08MnSiCuCrNiⅡ焊丝焊接形成的焊缝组织为贝氏体+铁素体+细珠光体。

图2 E5016-G焊条焊接试样的焊缝显微组织

图3 E5015-GP焊条焊接试样的焊缝显微组织

图4 H08MnSiCuCrNiⅡ焊丝焊接试样的焊缝显微组织

6 结束语

对Q345NS钢进行的焊接工艺试验,所获得焊接接头的力学性能均达到了相关标准要求。但经过力学性能试验和金相分析得出,采用E5016-G焊条焊接形成的焊缝在力学性能和金相组织方面相对于其他两种焊接材料均具有一定优势。2018年,E5016-G焊条焊接工艺应用于长江钢铁煤气管道更换项目中,经过使用效果调查,该工艺焊接的焊缝使用至今未出现异常,耐腐蚀状况也达到了要求。