整体式氧化钙基陶瓷铸型在涡轮叶片精铸中的应用前景*

杨 强,鲁中良,王 富,李涤尘

(1. 西安交通大学机械工程学院,西安 710049;2. 西安交通大学机械制造系统工程国家重点实验室,西安 710049)

涡轮叶片作为航空发动机的第一关键部件,因其工作在温度高、应力复杂、环境恶劣的部位,且制造工艺极其复杂,被誉为“皇冠上的明珠”[1–2]。目前国内外涡轮叶片主要采用精密铸造工艺制造,因而陶瓷铸型的制备成为制造涡轮叶片的关键环节。传统熔模铸造工艺制造涡轮叶片的主要步骤包括型芯模具的设计与制造、压制型芯、蜡模模具的设计与制造、装配组蜡、挂浆制壳、脱蜡、焙烧、浇铸叶片、脱芯等环节,该工艺在大批量生产涡轮叶片方面具有成形精度高、尺寸稳定等优点,但是也存在周期长、成本高、工艺反应慢等问题[3–4]。基于光固化3D 打印技术的型芯/型壳一体化陶瓷铸型制造技术,结合光固化3D 打印技术和凝胶注模技术,以光固化树脂原型替代了传统模具,实现了涡轮叶片陶瓷铸型的整体式制造,不仅显著提升了复杂叶片的制造能力,减少了叶片制造工艺步骤,降低了制造对叶片设计的限制,而且具有无模化、周期短、成本低、工艺反应快等优点,在小批量涡轮叶片的生产以及测试件、修复件的快速制造中具有显著的优势[5–7]。

当前涡轮叶片陶瓷铸型主要采用氧化硅和氧化铝作为铸型基体材料。硅基铸型使用温度一般为1450 ~1500℃,当使用温度超过1500 ℃时,铸型的化学稳定性和高温抗蠕变性显著下降,易与高温合金中的某些活泼元素(如Ti、Mg、Al、Hf、Nb 等)发生化学反应,同时型芯会发生严重变形,因此硅基铸型能够用于等轴晶和定向晶叶片的浇铸,但是难以满足更高浇铸温度的单晶叶片的铸造要求[8]。铝基陶瓷铸型在烧结和铸造过程中结构稳定,不发生晶型转变,热膨胀系数低,热化学稳定性良好,故相比硅基铸型,铝基铸型的化学稳定性、高温强度与抗蠕变性能更好[9],但是铝基型芯脱除异常困难,需要经过碱液反复蒸煮才能脱除,且脱芯周期长,对金属叶片的腐蚀很大,严重影响了金属叶片的表面质量[10]。因此,研制出一种既能满足单晶涡轮叶片高温铸造要求,又可以快速脱除的陶瓷铸型材料及其制备技术具有重要的工程应用价值。

相比于其他氧化物陶瓷材料,CaO 耐热温限高且高温化学稳定性好,具有很高的使用温度和优异的高温化学稳定性,易于获取、价格低廉,且极易脱除,是一种高温热端部件精密铸造型芯和铸型的理想材料,近年来受到了广泛的关注[11–14]。但是由于CaO 极易吸潮水化,导致氧化钙基陶瓷铸型的制备无论是材料设计还是制造工艺都非常复杂,严重制约了氧化钙基陶瓷铸型的大规模应用和推广[15]。本文分析了氧化钙基陶瓷铸型在涡轮叶片精密铸造中存在的优势与问题,介绍了西安交通大学研究团队在整体式氧化钙基陶瓷铸型制备方面的研究工作,并对整体式氧化钙基陶瓷铸型在涡轮叶片精铸中的应用前景进行了探讨。

1 氧化钙基陶瓷铸型的特点

1.1 CaO 材料特性

CaO 的熔点为2572 ℃,沸点为2850 ℃,高温饱和蒸气压比其他碱性氧化物低,工业上常用的氧化物陶瓷材料熔点及其使用温度见表1。氧化物陶瓷材料的生成自由能与温度的关系如图1 所示,氧化物陶瓷材料与镍基高温合金热膨胀系数对照关系如图2 所示。由表1、图1 和图2 可知,CaO 不仅能承受很高的使用温度,还具有很多其他优异的性能,如高温化学稳定性极好,不与合金中活泼元素反应;热膨胀系数与高温合金相近;金属液凝固时,氧化钙铸型能与金属接近同步收缩,避免凝固过程中铸型出现应力胀裂[16]。此外,CaO 易与水反应,极易脱除,不会对铸件造成任何损伤。因此,CaO 是一种非常适合于制备陶瓷铸型的氧化物材料。

图1 氧化物的生成自由能与温度的关系Fig.1 Relationship between free energy of oxides formation and temperature

图2 不同氧化物与镍基高温合金的热膨胀系数Fig.2 Thermal expansion coefficients of different oxides and nickel-based superalloys

表1 常用氧化物陶瓷材料的熔点及使用温度Table 1 Melting point and service temperature of common oxide ceramic materials

在20世纪50~60年代出现过石灰质耐火材料的研究热潮,德国、波兰、日本等国家对石灰质耐火材料做了大量深入的研究,70年代初期,石灰质耐火制品已开始工业化试验及应用[17–18]。但是由于具有易水化的特点,氧化钙基陶瓷的制备和保存工艺非常困难,制约了氧化钙基陶瓷材料的生产应用,致使后续一段时间内鲜有对氧化钙基耐火材料的报道。近年来随着钛合金和钛铝合金精密铸造技术的发展需要,氧化钙基陶瓷铸型又成为一个研究热点。

1.2 氧化钙基陶瓷铸型在精密铸造中的应用

CaO 具有优异的高温化学稳定性,因而起初氧化钙铸型大多被用于钛合金的铸造。日本东北大学金属材料研究所佐藤敬等[19]用氧化钙粉末混合氯化钙乙醇溶液压制成型,在950 ℃条件下保温3 h 烧结,制得了氧化钙铸型,并铸造得到了质量优良的钛合金铸件。三井造船株式会社Degawa 等[20]使用氧化钙铸型成功铸造出了钛合金零部件,其总氧含量低,且在铸件表面没有检测到Ca 元素的存在,但是该研究也指出在应用CaO 时要严格控制杂质含量和氧化钙粉体的烧结状态。美国Honeywell公司Lasalle 等[21]发明了一种用于钛合金熔模精密铸造的氧化钙面层浆料,采用碳酸钙和水基黏结剂为原料配制成涂料,涂挂在蜡模或模具表面,脱蜡之后铸型经高温1000℃焙烧,可直接转化为CaO,并在700~800 ℃温度条件下浇铸出了质量良好的钛合金铸件。北京航空航天大学Zhou 等[14]提出了一种钛合金铸造用氧化钙基陶瓷型芯及其制备方法,其主要过程是将二氧化锆、氧化钇、氧化钍和CaO 的混合粉料与油酸、石蜡、蜂蜡搅拌混合后,注射成型氧化钙基陶瓷型芯,该型芯与熔融钛不易发生反应,且具有耐高温、易脱芯、成本低等优点。上述方法主要是针对钛合金零件的铸造,由于钛合金与高温合金的铸造工艺差异比较大,所以这些方法制备的氧化钙铸型并不完全适用于高温合金叶片的铸造。

美国联合航空公司Hulse[16]发明了一种用水溶性氧化钙陶瓷型芯铸造镍基高温合金的方法,拟解决脱芯困难的问题。该方法采用热压10 μm 氧化钙粉体直接成形氧化钙基陶瓷型芯,其中CaO 的质量分数在50%以上,并且可以通过添加适量MgO、ZrO2、Al2O3、SrO 和BaO 来控制陶瓷型芯的水溶速率。华中科技大学Liu 等[12]以Ca(OH)2为原料,利用环氧树脂作为黏结剂制备了一种固相体积分数48%的水基陶瓷浆料,采用凝胶注模技术制备了一种可水解的氧化钙基陶瓷型芯,但是该型芯在1300 ℃烧结后线性收缩率过大,达到11.31%,无法满足精密铸造的精度要求。

尽管氧化钙陶瓷铸型在精密铸造领域已经有不少研究工作,但是真正将氧化钙铸型应用于生产的却很少,相关信息显示,目前将氧化钙陶瓷铸型用于生产的仅有日本两家工厂[22–24],但是并无正式的科技文献报道。

1.3 氧化钙基陶瓷铸型存在的问题

从优异的耐火度和丰富的资源角度出发,研究人员一直试图将氧化钙耐火材料大量地应用于生产,但至今都未能成功,其原因归结起来主要有3 个方面:首先,CaO 需要很高的烧结温度,纯CaO 需要1900 ℃烧结才能获得所必需的致密度和力学性能;其次,CaO 极易与水、水蒸气和潮湿的空气作用发生水化,形成消石灰,丧失使用功能;最后,CaO 易与酸性氧化物发生反应,生成软化温度低于耐火度下限的化合物,例如,与SiO2生成CaSiO3(熔点为1540 ℃),与Al2O3生成12CaO · 7Al2O3(熔点为1392 ℃)。这其中阻碍氧化钙陶瓷制品应用最致命的缺陷就是易水化的问题,可见提高氧化钙基陶瓷的抗水化性对其实际的工程应用至关重要。

为了克服氧化钙陶瓷的易水化缺点,国内外的学者也做了大量的研究,并深入分析了氧化钙陶瓷的水化机理。Li 等[15]研究表明,CaO 的水化速率并不是恒定的,而是随着时间的推移不断改变,图3 为致密氧化钙在潮湿空气中的水化示意图。Li等[15]认为CaO 的水化分为3 个阶段:第1 阶段,水分子直接与表层发生反应,生成Ca(OH)2附着在CaO周围,此阶段材料的体积密度是影响水化性能的主要因素;第2 阶段,伴随着外层水化反应的进行,水分子通过Ca(OH)2之间的缝隙进入里层,与里层CaO 反应生成少量Ca(OH)2,此时材料的密实度与晶粒的大小将成为影响材料抗水性能的主要因素;第3 阶段,由于内外表面生成大量的Ca(OH)2会发生膨胀,体积变大,从CaO 表层脱落,露出里层新的CaO,从而使得反应又重复第1 阶段,如此循环进行。

图3 CaO 在潮湿空气中的水化示意图[15]Fig.3 Schematic diagram of the hydration of CaO in humid air[15]

武汉理工大学陶志南[25]研究了CaO 与水蒸气和液态水的水化反应自由能的变化,认为CaO 在水蒸气和液态水中的水化程度取决于温度的变化。CaO 具有NaCl 型晶体结构,立方晶系,面心立方点阵,自由能较大,具有很强的化学活性。根据CaO的水化反应:

根据上述两个自由能计算公式可以得出,在T< 120 ℃时,CaO 在水蒸气中更容易水化;在T> 120 ℃时,CaO 与液态水更容易发生水化,水化温度延伸到1150 ℃。

印度中央玻璃与陶瓷研究所Bhattacharya等[26]研究了氧化钙晶粒尺寸对其水化增重率的影响,发现随着晶粒尺寸的增加,其水化率降低。原因是晶粒越大,晶界面积和表面自由能就越小,晶粒越稳定,水化活性越低;氧化钙颗粒尺寸越小,其比表面越大,与水接触的表面积越大,水化越严重。同时孔隙率越高,水蒸气越容易进入到氧化钙陶瓷的内部,越容易产生水化。

因此,通过材料设计和烧结工艺的优化,促进氧化钙晶粒发育,增加晶粒尺寸,提高氧化钙陶瓷的烧结致密度并形成少量的抗水化增强相,可有效提高氧化钙陶瓷制品的抗水化性,进而可应用于高温合金涡轮叶片的精密铸造。

2 整体式氧化钙基陶瓷铸型的制备

2.1 制备工艺

西安交通大学机械制造系统工程国家重点实验室研究团队在利用整体式氧化钙基陶瓷铸型完成涡轮叶片的精密铸造方面展开了相关研究,并取得了一定的进展和成果。

本课题组提出的基于光固化快速成形技术的型芯/型壳一体化陶瓷铸型的制造方法为解决这一制造难题提供了新途径[3–7]。如图4 所示,该方法的工艺流程主要有以下4 步。

图4 涡轮叶片型芯/型壳一体化制备工艺Fig.4 Manufacturing process of hollow turbine blade using core/shell integral ceramic mold

(1)空心涡轮叶片整体式树脂原型模具的 CAD 设计及光固化快速制备。

(2)制备高固相低黏度的非水基氧化钙陶瓷浆料,注入树脂原型模具中。待陶瓷浆料原位固化后,即可获得整体式陶瓷铸型湿坯。

(3)对陶瓷铸型进行包埋干燥、真空脱脂、终烧结等操作,最终得到空心涡轮叶片整体式陶瓷铸型。

(4)向陶瓷铸型中浇注高温合金液,待铸件凝固后脱除陶瓷型芯,得到空心涡轮叶片。

2.2 材料设计

由于氧化钙粉末极易水化,因此在采用凝胶注模工艺成型整体式氧化钙基陶瓷铸型的过程中,粉体的预处理工艺至关重要。采用凝胶注模成型工艺制备氧化钙基陶瓷铸型,获得均匀稳定分散的高固相、低黏度浆料至关重要,研究表明,陶瓷粉体的表面性状对浆料的流变特性具有重要的影响[27]。本研究采用的氧化钙粉体原料为普通工业级氧化钙粉末,其表面性状很难满足凝胶注模成型工艺中浆料的制备要求,因此需对粉体进行表面预处理,改善其表面性状,以获得符合凝胶注模工艺要求的粉体。目前,常用的陶瓷粉体预处理方法主要包括对粉体表面的水洗、酸洗、碱洗、包覆以及煅烧等,但由于CaO 是一种极易水解和强碱性的物质,因此水洗、酸洗、碱洗的方法均不适用于对其进行预处理。

煅烧是一种方便简捷的陶瓷粉体预处理方法,将氧化钙粉体在大气气氛中升温至1200 ℃,保温2 h 进行煅烧,为了提高处理后氧化钙粉末的抗水化性,在煅烧时加入质量分数2%的ZrO2,ZrO2和CaO 反应生成少量CaZrO3并均匀弥散在粉体中,以提高氧化钙粉体的抗水化性。煅烧后的粉体会产生团聚现象,因此粉体需经破碎、球磨 (300 rad/min,30 min)和过筛处理 (160目),最终得到煅烧预处理后的粉体。对未经煅烧处理的粉体和煅烧处理后的氧化钙粉体进行XRD 物相检测,其结果如图5 所示。采用恒温恒湿法对煅烧前后氧化钙粉体的抗水化性能测试,其结果如图6 所示。

图6 煅烧前后氧化钙粉体水化增重率Fig.6 Hydration weight gain rate of CaO powder before and after calcination

由图5 和6 可以看出,在添加质量分数2%的ZrO2煅烧后的粉体中有少量CaZrO3出现,且相较于未进行煅烧处理的氧化钙粉体,其水化增重率出现大幅度下降;在温度20 ℃、湿度50%的环境中,经过8 d 静置测试后其水化增重率仅为2.26%,而未经处理的氧化钙粉体在同样条件下,其水化增重率达到了17.38%。说明添加少量ZrO2进行1200 ℃煅烧处理后的粉体可以有效降低氧化钙粉体在空气中的水化速率,提高粉体在空气中的抗水化性。

图5 煅烧前后氧化钙粉体的XRD 物相Fig.5 XRD phases of CaO powder before and after calcination

2.3 整体式氧化钙基陶瓷铸型制备

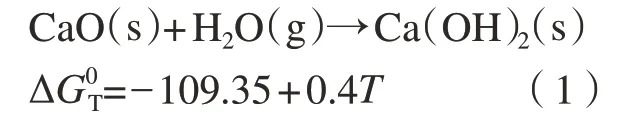

采用煅烧处理后的氧化钙粉体作为原料,叔丁醇 (TBA)为溶剂,N, N'–二甲基丙烯酰胺 (DMAA)为单体,N, N'–亚甲基双丙烯酰胺(MBAM)为交联剂,聚乙烯吡咯烷酮 (PVP K30)为分散剂,经搅拌、球磨后,配制出固相体积分数为55%的氧化钙基陶瓷浆料,测得其表观黏度为836 mPa·s,满足凝胶注模浆料黏度要求。经真空除气后,向上述浆料中加入适量引发剂过氧化苯甲酰 (BPO) 和催化剂N, N'–二甲基苯胺,采用负压吸注工艺[5],将其注入光固化3D 打印的涡轮叶片树脂模具中,待浆料固化完成后即可得到整体式氧化钙基陶瓷铸型素坯,对素坯的充型情况采用工业CT 检测后发现,涡轮叶片铸型的型壳与型芯均充型完整,在易出现充型缺陷的型芯U形梁部位和排气边部位均充型完整,未出现充型缺陷,如图7 所示。

图7 涡轮叶片整体式氧化钙基陶瓷铸型素坯的CT 图Fig.7 CT image of CaO-based integral ceramic mold for turbine blades

2.4 整体式氧化钙基陶瓷铸型制备过程中的挑战

虽然目前在整体式氧化钙基陶瓷铸型的制备过程中取得了一些研究进展,能够采用光固化3D 打印技术和凝胶注模成形技术有效成形出涡轮叶片氧化钙基陶瓷的素坯,但是氧化钙基陶瓷铸型的特性决定了其制备工艺比较复杂,在后续的制备过程中依然存在一些亟待解决的问题。

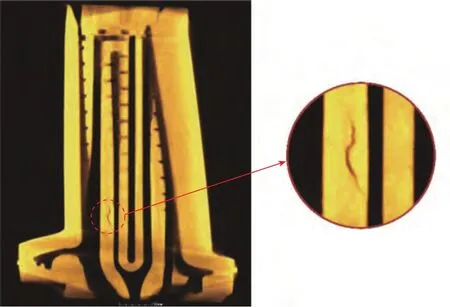

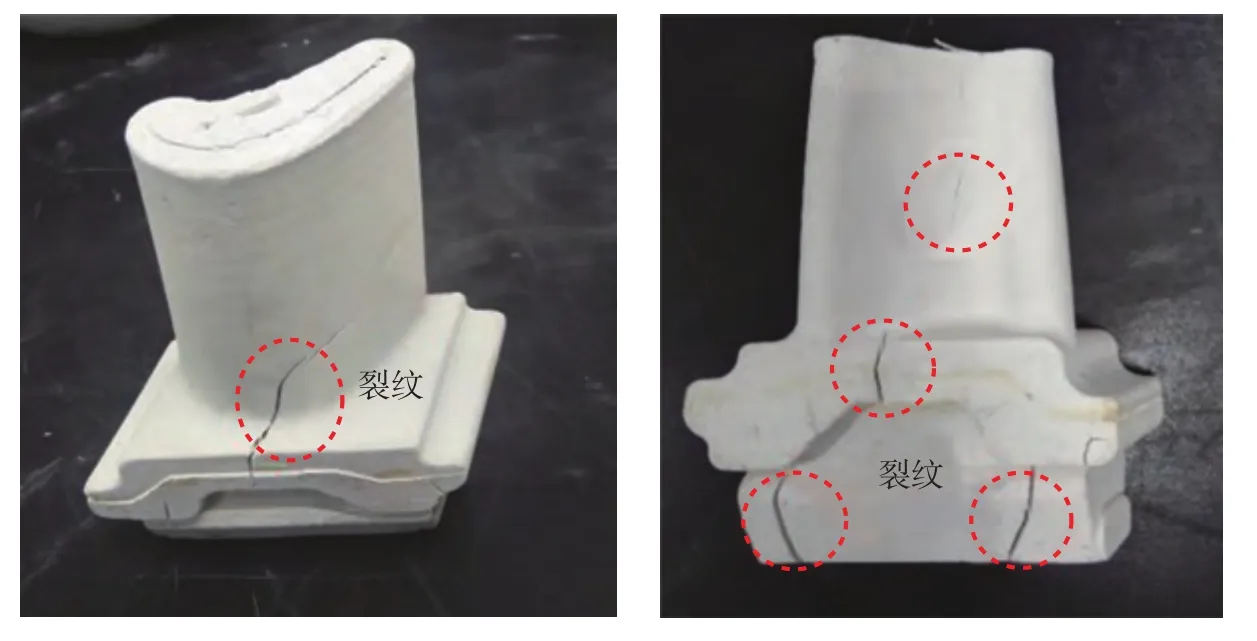

由于CaO 与空气中的水蒸气接触后易水解,导致铸型溃散,因此在干燥过程中必须采用真空干燥的方法。然而随着真空度的提高,溶剂的沸点急剧下降,溶剂挥发加快,干燥应力增大,铸型会出现局部开裂现象,如图8 所示。由于陶瓷与树脂原型的热膨胀系数不一致,导致陶瓷铸型在脱脂过程中出现树脂原型膨胀将铸型胀裂的现象,如图9 所示。陶瓷铸型在烧结过程中的收缩亦会导致铸型的尺寸精度下降。由于涡轮叶片对铸造精度的要求极为严格,而上述问题都会造成铸型的完整性和精度严重受损,从而无法满足涡轮叶片的浇铸要求,可见在整体式涡轮叶片的制备过程中依然存在着很大的挑战。

图8 铸型干燥裂纹Fig.8 Crack of ceramic mold in drying process

图9 铸型脱脂裂纹Fig.9 Cracks of ceramic mold in debinding process

针对上述整体式氧化钙基陶瓷铸型在制备过程中出现的问题,课题组提出采用固体干燥和真空脱脂的方法予以解决。

固体干燥法的核心工艺为:首先在一个干燥容器内装满固体干燥剂,然后将凝胶注模得到的氧化钙基陶瓷铸型的湿坯埋置于固体干燥剂之中,随后将整个干燥容器置于普通的对流干燥箱中进行加热干燥,如图10 所示。

以某型导向叶片氧化钙基陶瓷铸型的制备为例(图11),该方法相对传统的真空加热干燥或者真空冷冻干燥具有3 个显著优点: (1)固体干燥剂覆盖在陶瓷素坯表面,阻隔了氧化钙陶瓷铸型与空气的直接接触,可以避免CaO 的水解,因而无需抽真空,直接置于普通的对流加热干燥箱中即可完成干燥; (2)由于无需抽真空,TBA 的沸点仍然维持在82.5℃,既不需要太高的加热温度,TBA的挥发速率也相对缓慢,不会因为过快的干燥速率引起铸型坯体的开裂;(3)固体干燥剂和陶瓷坯体之间存在微摩擦力,具有一定的抑制素坯收缩的效果。因此,固体干燥方法是一种非常适用于氧化钙陶瓷铸型的干燥方法,用该方法可制得无干燥裂纹的整体式氧化钙陶瓷铸型,如图11(b)所示。

由于在大气脱脂过程中树脂原型与有机凝胶分解产生的水蒸气会与铸型基体的CaO 材料发生反应,造成铸型表面的起皮与开裂。而真空脱脂工艺中,由于脱脂炉内是高真空环境,树脂与坯体内的有机凝胶不存在剧烈的氧化分解过程,而是逐渐被脱水、碳化。因此该工艺有两个显著的优点:一方面脱脂过程中树脂原型与有机凝胶热解产生的水蒸气会被真空泵快速带走,避免因水蒸气与氧化钙陶瓷铸型表面发生反应而造成的铸型表面起皮;另一方面由于树脂原型在真空脱脂过程中是缓慢碳化,而不是剧烈的分解,因此不会存在树脂原型的体积快速膨胀和分解气体的大量溢出,从而减小了对氧化钙陶瓷铸型坯体的挤压,避免了陶瓷铸型在脱脂过程中的开裂,因此可以获得结构完整、无开裂的整体式氧化钙陶瓷铸型,如图11(c)所示。进一步的,将脱脂后的陶瓷铸型置于大气烧结炉中进行高温强化烧结(烧结温度1450 ℃,保温时间1 h),即可获得结构完整的氧化钙基陶瓷铸型(图11(d))。

图10 固体干燥工艺示意图Fig.10 Schematic diagram of solid drying process

图11 某型导向叶片氧化钙基陶瓷铸型制备Fig.11 Preparation of CaO-based ceramic mold for guide blade

为了降低整体式氧化钙基陶瓷铸型的烧结收缩率和提高氧化钙基陶瓷铸型的力学性能,课题组提出了添加MgO、金属锆粉和ZrO2短切纤维[28]综合调控的方法,最终制备出性能良好的整体式氧化钙基陶瓷铸型。表2 是本研究制备的氧化钙陶瓷铸型的性能与华中科技大学制备的氧化钙基陶瓷型芯[12]以及北京航空材料研究院制备的AC–2 陶瓷型芯[29]的性能对照表。

由表2 中对比数据可以看出,本研究制备的氧化钙基整体式陶瓷铸型已经基本实现低收缩控制,且力学性能基本与北京航空材料研究院制备的AC–2 型芯相当,已经能够满足精密铸造的要求。

表2 氧化钙基整体式陶瓷铸型与氧化钙陶瓷型芯及AC–2 型芯的性能对比Table 2 Performance comparision of integral CaO-based ceramic mold, CaO-ceramic core and AC–2 ceramic core

3 整体式氧化钙基铸型的应用前景

虽然整体式氧化钙基陶瓷铸型目前在制备工艺中存在一些挑战和困难,但是其兼具了整体式陶瓷铸型和氧化钙陶瓷铸型两者的优点,因此在涡轮叶片精密铸造中仍具有很大的应用前景。

随着航空发动机推重比要求的不断提高,涡轮前进气温度也在不断提升,对冷却效率的要求也越来越高,这必然使得叶片内部的冷却结构更加复杂,进而加大了涡轮叶片的制造难度。双层壁冷却作为下一代航空发动机透平叶片的高效冷却技术,具有很高的冷却效率[30],如图12 所示,但是其复杂的双层薄壁结构也为叶片的制造带来了极大的挑战。整体式氧化钙基铸型因型芯/型壳一体化成型,制造工艺无需受到模具的制约,能够快速有效地成型双层壁叶片的陶瓷铸型,打破制造对设计的制约。

图12 双层壁叶片模型[30]Fig.12 CAD mold of double wall turbine blades[30]

随着航空发动机推重比的不断提高,涡轮进口温度也不断提高。推重比12~15 一级涡轮风扇发动机的涡轮前温度已经达到2000~ 2100 K,而下一代推重比15~20 一级涡轮风扇发动机的涡轮前温度则可能提高到2050~2150 K。考虑到新型双层壁冷高效冷却和热障涂层的降温效果,对涡轮叶片材料本身承温能力的要求也由1320~1370 K 提高到1420~1570 K[31]。面对下一代更大推重比的涡轮发动机,现有的镍基高温合金涡轮叶片显然已经无法满足其要求。新型的铌–硅基合金(Nb–Si) 熔点高、密度小、具有较高的高温强度和一定的室温韧性,有望成为1200~1400 ℃温度下工作的发动机叶片候选材料。然而,铌–硅基超高温合金的熔点高达1800 ℃,现有的硅基和铝基的铸型都无法满足如此高温度的铸造要求;且铌–硅基超高温合金中含有的Ti、Hf 等活泼元素会与硅基或铝基陶瓷铸型的表面发生反应,影响铸型的表面质量。氧化钙使用温度高,高温化学稳定性好,在新一代铌–硅基超高温合金涡轮叶片的制造中具有很大的应用前景。

4 结论

CaO 使用温度高、高温稳定性好、易脱除、易获取、价格低廉,是一种可用于涡轮叶片精密铸造的理想铸型材料,但是易水化的致命缺点导致其难以得到广泛应用。基于光固化3D 打印技术的型芯/型壳一体化铸型制造技术,为整体式氧化钙基陶瓷铸型的制备和应用提供了一种行之有效的工艺方法。通过采用非水基凝胶注模方法可以有效避免CaO在制备过程中的水化问题,同时结合材料配方的优化设计,解决了铸型在贮存和使用过程中的水化问题,制备出的整体式氧化钙基陶瓷铸型满足了空心涡轮叶片精密铸造的基本使用要求。就目前来看,整体式氧化钙基陶瓷铸型在涡轮叶片精密铸造中具有非常大的应用前景,但是其制造工艺的优化,高温力学性能、高温抗蠕变性能以及尺寸精度的工艺控制依然是后续研究的重点。