航空发动机叶片脉动分步精密电解加工方法研究*

徐正扬,王京涛,刘 嘉,朱 栋,魏浩迪

(南京航空航天大学,南京 210016)

航空发动机是飞机的“心脏”,被誉为现代工业“皇冠上的明珠”[1–2]。发动机中存在大量叶片、整体叶盘、扩压器等复杂结构,其型面扭曲、叶身超薄、进排气边缘曲率变化剧烈,且材料多为镍基高温合金、钛合金等难切削材料,加之其制造精度和表面质量要求极高,这些特点给制造带来巨大挑战。使用传统切削方法加工此类零部件时常常存在问题,如加工应力、微裂纹和刀具磨损等[3–5]。此外,整体叶盘叶栅通道窄、开敞性差等因素也制约了传统切削方法的效率和经济性。电解加工是基于电化学溶解原理,借助于成型的工具电极,将工件按照一定的形状和尺寸加工成形的一种非常规加工方法[6],具有许多独特的优点,例如可加工性与工件材料力学性能无关、无工具损耗、无重铸层、少无加工力、生产效率高、可批量生产等。由于这些特点,电解加工在航空强国受到普遍重视。如德国MTU、英国罗·罗公司和美国Teleflex·Aerospace 公司都将电解加工作为叶片、整体叶盘、机匣等关键部件的首选制造技术[7]。

随着航空发动机的持续发展和不断改型升级,航空发动机叶片、整体叶盘等关键零部件的精度要求日益提高,给电解加工技术带来了挑战。制约宏观电解加工精度提升主要有两点原因: (1)加工间隙中各类产物沿电解液流程积累,影响了间隙内电场、流场和电化学场的分布;(2)无法准确地描述间隙内电导率的变化规律,不能准确计算和预测极间间隙分布,制约了工具形状的精确设计。近年来,许多学者在这两方面开展了研究工作,例如,采用工具电极辅以周期性振动的电解加工模式,使加工间隙交替扩大和缩小,以强化加工间隙内各类产物的输运,改善电解液的流动状态和电导率分布。Schaarschmidt 等[8]建立了振动进给电解加工的多物理场模型,预测了工件最终加工的形状轮廓。Liu[9]和Fang[10]等在电解加工中引入工具电极振动强化了电解质更新及电解产物的输运。此外,高频脉冲电源替代直流电源强化了电解产物的更新,改善了电化学溶解定域性。Volgin 等[11]分析了脉冲开启和脉冲关闭时间对超短脉冲电解加工的影响,建立了双电层充电时间的近似解析模型。Lyubimov等[12]研究表明,使用脉冲电流可以减小加工间隙,提高加工精度。在叶片或整体叶盘电解加工技术上,国内外开展了大量的研究,如Demirtas[13]和Paczkowski[14]等提出了一种高曲率自由曲面电解加工阴极轮廓的数学模型,求解工具阴极设计轮廓。国内有南京航空航天大学、中国航空制造技术研究院、沈阳黎明航空发动机集团有限责任公司等长期进行系统的研究。南京航空航天大学朱荻等[15]开展了整体叶盘、叶片和机匣的脉动态电解加工,有效提升了整体叶盘的电解加工精度和加工稳定性,取得了实质性的突破。Wang 等[16]开展了钛铝叶片的电解加工研究,解决了钛铝叶片电解加工表面的缺陷,表面质量得到明显改善。张晓博[17]、Lei[18]等开展了叶型弯扭、通道狭小的整体叶盘薄壁叶片的旋转偏移套料电解加工,余量差显著减小。Wang 等[19]提出了工具阴极和工件协同旋转进给方法,提升了整体叶盘叶栅通道电解预加工的余量均匀性。此外,中国航空制造技术研究院针对航空发动机整流器开展了精密振动电解加工研究,优化了工艺参数,加工出的叶型轮廓度误差可达– 0.023~0.025 mm,表面粗糙度达到Ra0.55 μm[20]。沈阳黎明航空发动机集团有限责任公司开展了精密电解套料阴极设计与优化研究,解决了套料电解加工中流场不均等问题[21]。

目前,在整体叶盘或叶片精密电解加工中,叶盆工具电极和叶背工具电极分别沿着最优进给方向相向进给,同时加工出叶身型面以及进排气边。此时叶身型面法线方向与工具电极进给方向夹角通常小于45°,为端面加工,叶型精度可得到较好保证,然而进排气边的法线方向与工具电极进给方向夹角接近90°,为侧向加工,轮廓精度很难精确控制。为了进一步提升复杂叶片型面电解加工精度,同时保证和提升进排气边特殊区域的加工精度,本文提出了脉动分步精密电解加工方法。在叶片电解加工过程中,先采用脉动态变参数模式进行叶身型面精密电解加工,然后采用微量脉冲切向电解加工模式进行进排气边加工,有效实现了叶片全轮廓高精度电解加工。

1 脉动分步精密电解加工方法

为了提高叶片全轮廓加工精度,提出了脉动分步精密电解加工方法,原理如图1 所示。在叶片电解加工过程中,先采用脉动态变参数模式进行叶身型面精密电解加工,并在进排气边保留一定加工余量,随后采用微量脉冲切向电解加工模式进行进排气边加工。在叶身型面脉动态变参数加工过程中,叶盆工具电极和叶背工具电极分别面向叶片毛坯沿最优进给方向做匀速进给运动+周期性往复振动运动,在振动周期内,当加工间隙达到最小值附近时进行通电加工,其余时刻断电,使间隙内的溶液获得彻底更新。在进排气边切向电解加工过程中,首先将叶片不同截面轮廓投影到同一平面上,在截面轮廓中绘制若干内切圆,然后将所有内切圆圆心从进气边到排气边依次连接构成中弧线,在中弧线与进气边、排气边交点处向轮廓外侧做中弧线切线,取该切线方向作为中弧线矢量方向。定义进排气边工具电极最优进给方向为最大中弧线矢量方向vuper和最小中弧线矢量方向vlower的角平分线。进气边工具电极和排气边工具电极分别沿最优进给方向进给,通过微量脉冲电解加工模式完成叶片进排气边加工。

图1 脉动分步精密电解加工方法Fig.1 Pulsant stepwise precision electrochemical machining

2 叶身型面脉动态变参数电解加工模式

脉动分步精密电解加工方法中,首先利用脉动态变参数电解加工模式进行叶身型面加工,其原理如图2 所示。脉动态,是指在匀速进给的工具电极上叠加一个频率数为10 Hz 的微幅振动,当工具电极与阳极工件之间的加工间隙达到最小值附近时施加微量脉冲电流,进行电解加工,其余时刻断电使得间隙内的溶液获得彻底更新。其优势在于阳极溶解始终发生在间隙最小值附近,可获得更高的加工精度。其次,在极短暂的加工周期内加工产物积累少,加工产物在脉动周期的间歇期间足以“重新清零”,提高了加工状态的一致性,并使得微小间隙得以实现。所谓变参数,是指在提升精度的同时,为了兼顾加工效率和稳定性,将工艺过程分为预成型阶段和小间隙精密成型阶段两个不同阶段。在预成型阶段,采用超长脉冲电流匹配大振幅来均匀叶片毛坯的余量分布,并确保加工的高效率。在小间隙精密成型阶段,则采用超短脉冲电流匹配微振幅,实现叶身型面的小间隙精密电解加工,得到更为精确的叶身型面。

图2 叶身型面脉动态变参数电解加工Fig.2 Pulsant dynamic variable parameter electrochemical machining of blade profile

在叶身型面脉动态变参数电解加工过程中,电解液流场状态会随着叶盆工具电极和叶背工具电极的振动进给而产生变化。为了解决传统径向流动模式下电解液存在被动分流的弊端,提出了一种主动分流式径向流场模式。主动分流,是指电解液从叶尖被主动分成两股液流,使流入叶盆和叶背的电解液流量得以主动控制,如图3 所示。根据叶尖轮廓中弧线设计了分流装置,分流装置呈楔形状,其前端厚度和最终叶片的厚度一致。此外,根据叶盆截面线和叶背截面线设计电解液导流装置,引导电解液有序流入加工区域,导流装置可以与工具电极同步振动进给。该流场模式的最大优势为在叶片最终成型阶段电解液与叶尖之间的碰撞被有效消除,有效解决了叶片尖端被动分离电解液和流量分布不均匀的问题,提高了加工稳定性。

图3 传统径向流场与主动分流式径向流场对比Fig.3 Comparison of traditional radial flow field and active diversion radial flow field

针对电解液主动分流式径向流动模式开展了流场仿真研究。电解液入口和出液口背压分别为0.95 MPa 和0.15 MPa。图4(a)为加工区的压力云图,可以看出,压力损失沿电解液入口到出口的流动方向逐渐增加。整个流场模式没有负压,这有利于促进电解液的有序流动,提高叶身型面加工的稳定性。研究已表明,加工区流道无负压时,电解加工更稳定[22]。图4(b)为加工区的速度云图,加工区域相对于非加工区域具有较高的流速,以满足叶身型面高加工精度的要求。叶盆和叶背加工区域的速度分布如图4(c)所示,可以看出,电解液流入叶盆和叶背的速度大于15.5 m/s。根据Wang 等[23]的研究,电解加工中电解液的流速范围一般为10~60 m/s。因此,该模型下电解液的流速足以快速冲走加工区域中的电解产物、气泡和焦耳热,满足叶片电解加工对电解液流速的需求。

图4 主动分流式径向流场仿真结果Fig.4 Simulation results of active diversion radial flow field

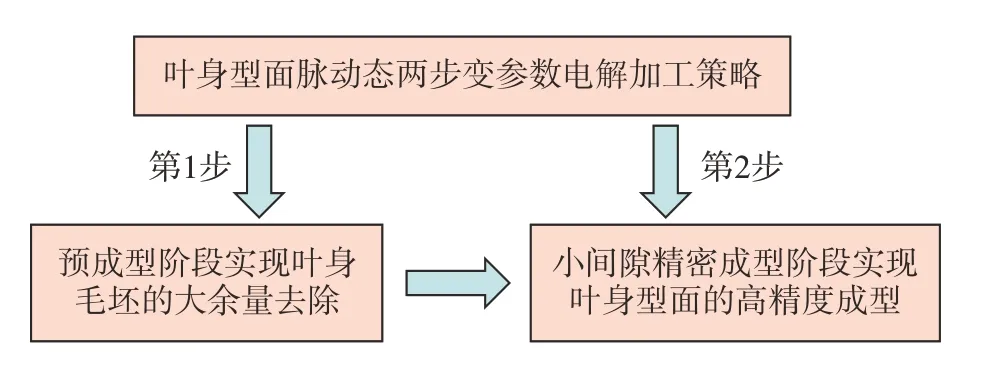

以航空发动机镍基高温合金(GH4169)叶片为对象,采用电解液主动分流式径向流动模式进行叶身型面脉动态变参数电解加工工艺试验。叶身型面脉动态变参数电解加工采用两步变参数电解加工策略,分别为预成型阶段和小间隙精密成型阶段,如图5 所示。在第1 步预成型阶段中,采用占空比5/12、振动幅度0.4 mm 和进给速度0.12 mm/min 的大参数进行脉动态电解加工,实现叶身毛坯的大余量去除和叶身型面预成型,保证加工的稳定性和高效率;在第2步小间隙精密成型阶段中,采用占空比1/12、振动幅度0.2 mm 和进给速度0.05 mm/min 的小参数进行脉动态电解加工,实现叶身型面的高精度成型。这两个加工步骤是连续进行的,即在第1 步结束后只需自动调整部分参数,即可开始第2 步加工。详细试验参数如表1 所示。

表1 脉动分步精密电解加工参数Table 1 Pulsant stepwise precision electrochemical machining parameters

图5 叶身型面两步变参数脉动态电解加工策略示意图Fig.5 Schematic diagram of two-step pulsant dynamic variable parameter electrochemical machining of blade profile

图6 为使用脉动态两步变参数电解加工制造的叶片样品。可以看出,叶片表面非常光滑,没有流痕和短路烧伤等加工缺陷。为了更准确地表征叶身型面的表面质量和加工精度,从叶根到叶尖依次在叶盆型面和叶背型面上选取了5 条测量线 (测量线1、 测量线2、 测量线3、 测量线4 和 测量线5),该测量线与叶片底座的高度位置尺寸分别为32 mm、38 mm、44 mm、50 mm、56 mm。经表面粗糙度仪检测获得了叶身型面测量线处的表面粗糙度,可以看出叶盆型面的表面粗糙度为Ra0.333~0.362 μm,叶背型面的表面粗糙度为Ra0.287~0.358 μm。此外,采用等距采样的测量方法,从排气边到进气边方向,依次对叶盆型面和叶背型面测量线处的轮廓偏差进行测量,型面采样距离为30 mm,经三坐标测量机检测获得了叶身型面的误差分布。可以看出,叶盆型面的轮廓度误差为– 0.013~0.025 mm,叶背型面的轮廓度误差为– 0.003~0.030 mm,其具体的误差分布如图7 所示。综上所述,采用脉动态两步变参数电解加工模式制造的叶片具有较高的表面质量和叶型轮廓精度。

图6 电解加工叶片实物和表面粗糙度结果Fig.6 Electrochemical machining blades sample and surface roughness results

图7 电解加工叶片的轮廓精度Fig.7 Contour accuracy of electrochemical machined blade

3 叶片进排气边微量脉冲切向电解加工方法

叶身型面加工完毕后,进排气边留有一定的余量,此时采用微量脉冲切向电解加工方法进行进排气边的加工。该方法是工具电极沿切向进给,以间歇式微量电流模式进行周期断续的电化学溶解,如图8 所示。它利用脉间的断电间歇去极化、散热,使间隙内的电化学特性、流场、电场分布恢复起始状态。在加工过程中,进气边工具电极和排气边工具电极分别沿中弧线端部的角平均线向进气边/排气边进给,电解液流动方式采用从进排气边一侧流入,翻过进排气边流至另一侧的侧流式流场方式。加工过程中脉宽通电加工时间尽量短暂,避免造成产物的显著积累;脉间断电时间适当延长,使得间隙内的电解产物在脉冲间歇期间能够及时排出。该方法最大的优势有3 点:一是可实现小间隙加工,提高工件加工精度;二是进排气边在其加工过程中始终处于法向溶解状态,且进排气边附近不存在开口电场和开口流场;三是由于电解液流程极短,可大大降低产物、气泡以及温度变化对加工过程的影响,提升加工的稳定性和加工精度。

图8 进排气边微量脉冲切向电解加工Fig.8 Sketch of tangential feeding electrochemical machining with micro energy pulse

以航空发动机镍基高温合金(GH4169)叶片为对象,开展了叶片进排气边微量脉冲切向电解加工试验研究,试验参数如表2 所示。

表2 微量脉冲切向电解加工参数Table 2 Tangential feeding electrochemical machining parameters with micro energy pulse

整个进排气边微量脉冲切向电解加工过程稳定,无火花放电以及短路等不良现象。加工完成后获得了理想的进排气边轮廓,如图9 所示。采用等距采样的测量方法,从叶盆侧翻过进排气边到叶背侧方向,依次对进气边和排气边测量线2 处的加工圆弧进行测量,圆弧采样距离为0.2 mm,经三坐标测量机检测获得了叶片进排气边的误差分布。可以看出,进气边轮廓度误差为– 0.034~0.041 mm,排气边轮廓度误差为– 0.038~0.034 mm。同时,在测量线2 位置切割叶片后,使用数字显微镜观察进排气边轮廓的横截面,可以看出叶片进排气边圆弧平滑,未出现尖锐、平钝或者偏头等形状突变现象。

图9 带有进排气边结构的完整叶片Fig.9 Machining results of the complete blade with leading and trailing edges

4 结论

(1)本文提出了叶片脉动分步精密电解加工方法,可用于航空发动机复杂型面叶片/整体叶盘的精密电解加工,有效提升了叶型全轮廓的加工精度。

(2)针对叶身型面加工提出了脉动态变参数电解加工策略,进一步提升了叶片表面的轮廓精度和表面质量。结果表明,叶盆型面和叶背型面的表面粗糙度分别为Ra0.333 μm 和Ra0.287 μm,轮廓度加工误差分别为– 0.013~0.025 mm 和– 0.003~0.030 mm。

(3)针对进排气边加工提出了一种微量脉冲切向电解加工方法,进一步提升了叶片进排气边加工精度。结果表明,进气边轮廓度误差为– 0.034~0.041 mm,排气边轮廓度误差为– 0.038~0.034 mm。

(4)提出了一种电解液主动分流式径向流动模式,有效消除了传统径向流动模式中被动分流与流量分布不均的问题,进一步提升了叶身型面脉动态变参数电解加工的稳定性。