氧乙炔燃流氧化处理制备氧化物包覆ZrB2/SiC核壳结构粉末特征与机理的研究

徐俊杰,柳彦博,马壮*,陈海坤,马康智,朱时珍,刘玲,高丽红,郭嘉仪,孙世杰,王乙瑾

(1.北京理工大学,冲击环境材料技术国家级重点实验室 北京 邮编 100081;2.航天材料及工艺研究所 北京 邮编 100076)

0 引 言

随着航空航天技术的发展,高超音速飞行器的飞行速度不断提高,由于气动加热的原因,在飞行器鼻锥等部位的温度可达1800℃以上[1]。C/C具有高温稳定性好、热膨胀系数低、高温力学性能稳定等优点,是制备飞行器热端部件的主要材料之一[2]。但C/C材料高温有氧环境中存在氧化烧蚀的严重缺陷,急需能够提高其抗氧化烧蚀性能的有效方法。在众多方法中,超高温陶瓷抗氧化烧蚀涂层获得广泛关注,被认为有望解决这一瓶颈问题[3]。经过大量的探索与对比,在众多的超高温陶瓷材料中,ZrB2/SiC以其具有熔点高、热稳定性良好、高温下有适当的粘度和蒸汽压等优点[4-5],而且其在不同温度下生成的氧化物在抗烧蚀过程中起到了封填孔隙,阻挡氧气扩散的作用,成为研究的焦点[6-7]。

等离子喷涂由于温度高、工艺适应性好等优点成为制备高熔点陶瓷功能涂层的主要方法之一,目前已经成熟用于制备航空航天飞行器必备的陶瓷基热障涂层,涉及材料包括YSZ、Al2O3、硅酸盐、锆酸盐等。鉴于等离子喷涂具有的特点,国内外有科研人员尝试采用该工艺制备ZrB2/SiC复合陶瓷抗氧化涂层[8-9],结果表明该工艺可以实现涂层的制备,但是由于ZrB2/SiC复合陶瓷材料熔点高且脆性大,粉末材料在喷涂过程中难以加热至形成喷涂涂层所需的最佳状态,颗粒变形不充分且易于发生碎裂,在变形颗粒间形成大量的缺陷,导致难以阻挡氧气的渗入,影响涂层防护效果[10]。SUN等[11]探究了感应等离子球化前后ZrB2/SiC复合粉体组织结构特征以及粉体致密度,发现经过感应等离子球化处理的致密的ZrB2/SiC粉体具有更好的熔融程度;文波等[12]研究了低压等离子喷涂ZrB2/SiC复合涂层,发现涂层内部缺陷处产生应力集中,在大气等离子弧考核中出现了严重的烧蚀氧化;Feng等[13]研究了等离子喷涂功率对ZrB2/SiC涂层的影响,发现低功率下ZrB2/SiC团聚体熔融不充分、高功率下涂层出现裂纹。牛亚然等[14]通过采用真空等离子体喷涂技术实现ZrB2颗粒熔融程度的提升,制备了致密度较好的ZrB2涂层,未见明显的裂纹。但是,目前国内外对ZrB2/SiC粉体沉积过程中片层间缺陷的控制研究较少。根据热喷涂涂层制备过程中颗粒堆垛、搭接的机理,对粉末材料的结构、成分进行设计与控制可以有效的实现涂层性能的优化提升。针对变形颗粒间界面改性的问题,采用核壳结构的复合粉末是主要的方法之一。制备核壳结构粉末的方法包括机械法、化学法等。

由于ZrB2/SiC复合陶瓷抗氧化涂层在服役过程中会发生氧化,且氧化物同样发挥重要的作用,因此本文设计了氧化物包覆ZrB2/SiC的核壳结构粉体,并探索采用氧乙炔火焰热处理方法进行核壳结构粉末的制备,对粉体制备过程中特征演化方式进行了表征,并对演化机理进行了分析研究。

1 试 验

1.1 团聚粉制备

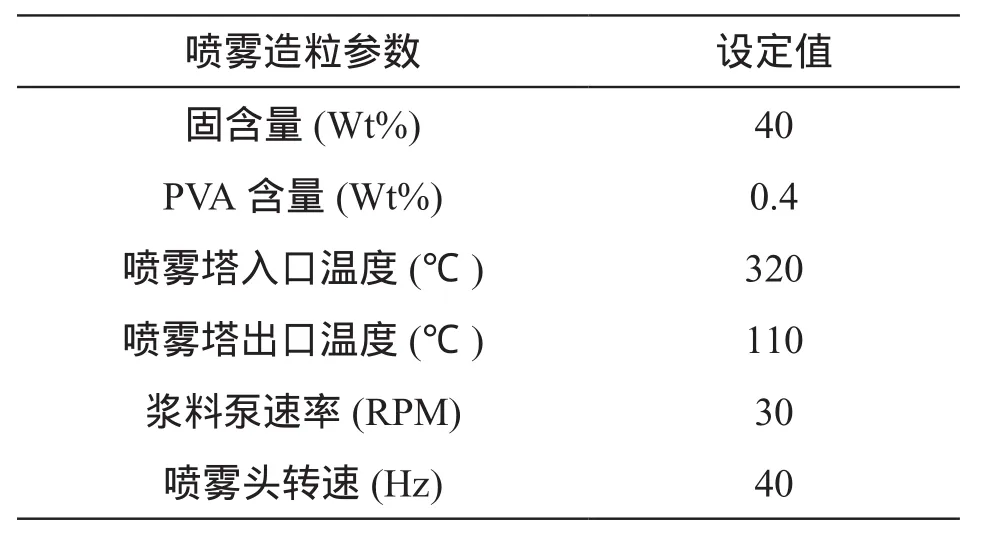

原料粉为北京中金研新材料科技有限公司提供的SiC粉(粒径1-2μm,纯度> 99.9%)和ZrB2粉(粒径1-3μm,纯度> 99.9%)。两种原料的体积比为ZrB2:SiC=6:4进行粉末配比,将原料粉末、去离子水和PVA(0.4wt.%)在长沙天创粉末有限公司生产的SOM-30型搅拌球磨机中球磨2h,制备均匀浆料。然后采用无锡东升喷雾造粒干燥机械厂LOL-8型喷雾干燥机进行喷雾造粒工作,参数如表1所示。所得粉末采用机械筛分法进行粒度控制,所获粉末粒度范围在15-60μm。

表1 喷雾造粒工艺参数Table 1 spray granulation process parameters

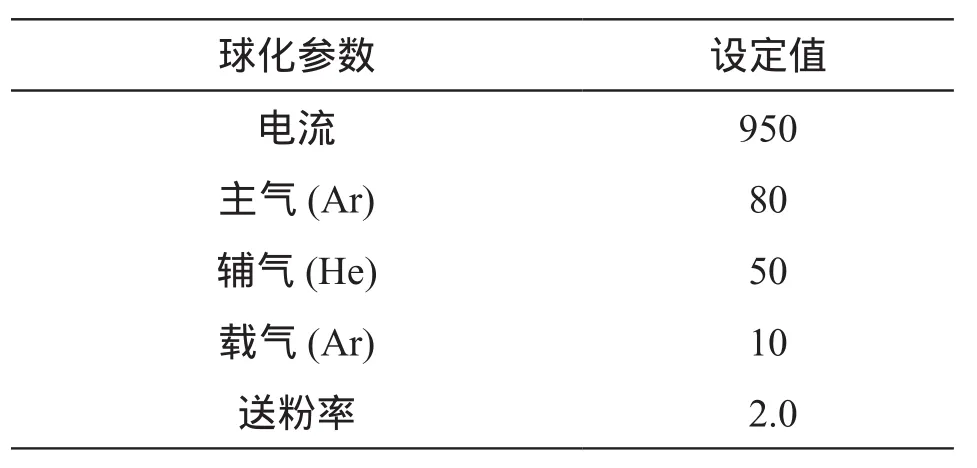

1.2 大气等离子烧结处理

采用美国PRAXAIR-TAFA公司生产的5500型大气等离子喷涂设备对ZrB2/SiC团聚粉体进行球化烧结处理,工艺参数如表2所示。采用去离子水对球化粉体进行冷却收集,在烘箱100℃下对球化粉体进行干燥得到ZrB2/SiC球化粉体。

表2 大气等离子工艺参数Table 2 Atmospheric plasma process parameters

1.3 氧乙炔燃流氧化处理

采用美国PRAXAIR-TAFA公司生产的FP-73氧-乙炔喷枪对ZrB2/SiC粉体进行氧化热处理。氧化参数为氧气流量为30L/min、乙炔流量为50L/min;冷却压缩空气压力为0.03MPa,送粉率为2RPM,处理后的粉末使用专用收集筒进行收集。

1.4 粉末特征表征与检测

采用S-4800型冷场发射扫描电子显微镜对ZrB2/SiC团聚粉、烧结处理的粉体以及氧化物包覆ZrB2/SiC核壳粉体形貌进行表征,并结合能谱对粉体微观区域进行成分分析;物相分析采用Philips X’Pert MPD X射线衍射仪(XRD)完成。

2 结果及分析

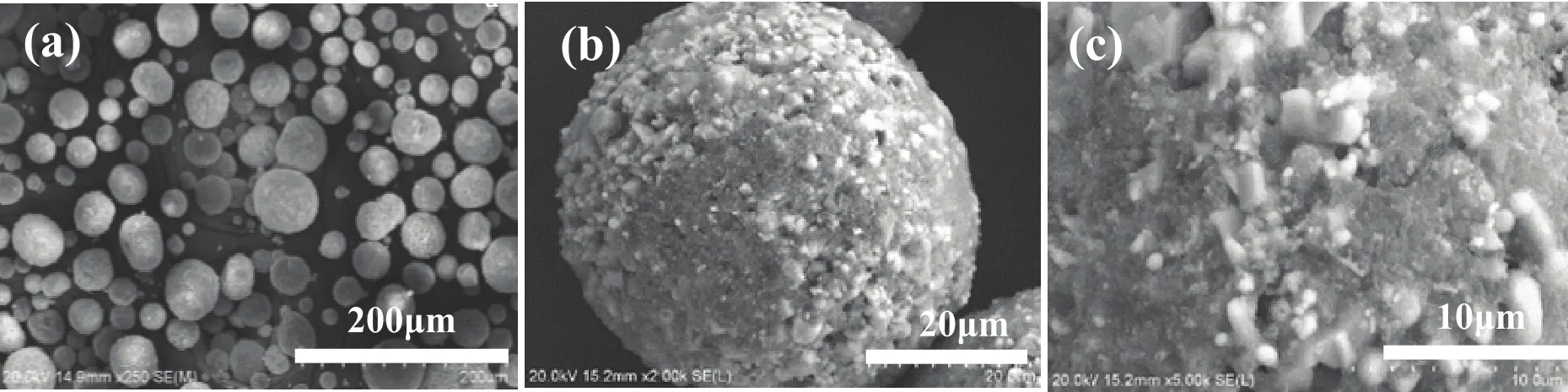

2.1 团聚粉体的特性及形成机理

图1(a)为ZrB2/SiC团聚粉体表面的扫描电镜照片。观察图片可知,团聚粉体大部分为球形,根据标尺球的粒径范围为10-60μm,达到了球化工艺的要求。但粉体本身孔隙比较多,说明疏松粉具有疏松多孔,不致密的特点。图1(b)为单个ZrB2/SiC团聚粉体的扫描电镜照片,球形度较好,但由于存在大量的缺陷,导致表面较为粗糙。图1(c)为团聚粉体表面的进一步放大照片,可以看出团聚粉体原料颗粒之间存在大量孔隙。其形成原因一是原料颗粒不规则,相互形状匹配性差;而且在喷雾干燥过程中,去离子水短时间内汽化,对粉体表面结构产生由内向外的冲击,导致表面残留大量缺陷。疏松多孔的粉体表面会导致氧化处理过程中,氧气极易渗入到粉体内部,引起内部材料氧化,无法实现核壳结构粉体的成分设计。

图1 ZrB2/SiC团聚粉体表面SEM:(a) ZrB2/SiC团聚粉体表面;(b) 单个ZrB2/SiC团聚粉体;(c) 单个ZrB2/SiC团聚粉体表面的进一步放大Fig.1 Scanning electron micrograph of ZrB2/SiC agglomerated powder surface:(a) the surface of the ZrB2/SiC agglomerated powder; (b) a single ZrB2/SiC agglomerated powder; (c) high magnification of the single ZrB2/SiC agglomerated powder

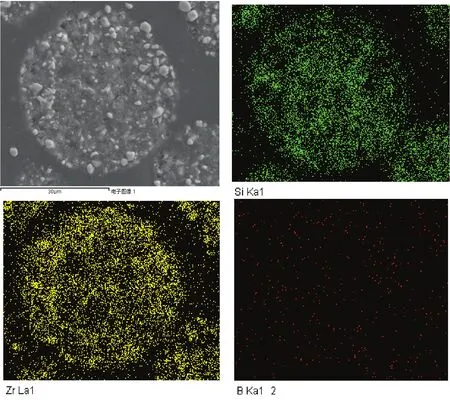

图2(a)为ZrB2/SiC团聚粉体截面的扫描电镜照片。观察图片可知,团聚粉体大部分轮廓接近圆形,表明团聚粉体球化率较高。图2.1(b)为团聚粉体的截面的局部放大扫描电镜照片,这与表面形貌电镜照片观察得到相同的结果,内部致密性不够,存在大量的界面间隙。这是同样因为粉末的组织之间形状匹配性较差,不能实现表面的完全贴合。团聚粉体截面的EDS检测结果如图3所示,可以看出Si和Zr元素分布较为均匀。

图2 ZrB2/SiC团聚粉体截面SEM:(a) ZrB2/SiC团聚粉体截面;(b) ZrB2/SiC团聚粉体截面的局部放大Fig.2 Scanning electron micrograph of ZrB2/SiC agglomerated powder cross section: (a) the cross section of the ZrB2/SiC agglomerated powder; (b) high magnification of the ZrB2/SiC agglomerated powder cross section

图3 ZrB2/SiC团聚粉体截面扫面电镜及EDSFig.3 ZrB2/SiC agglomerated powder cross-section scanning electron microscope and EDS

综上所述,喷雾干燥工艺制备的ZrB2/SiC团聚粉体具有良好的球形度以及均匀的成分分布,但是由于原料颗粒形状匹配差,且去离子水在短时间内汽化对结构产生冲击,导致粉末表面与内部存在大量的缺陷,不仅使得粉体自身强度降低,而且成为氧扩散通道,无法满足粉体氧化热处理要求。

2.2 大气等离子烧结后粉体特性及形成机理

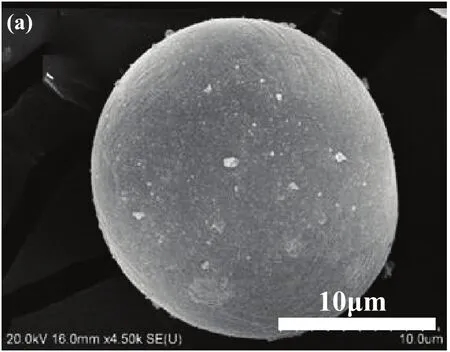

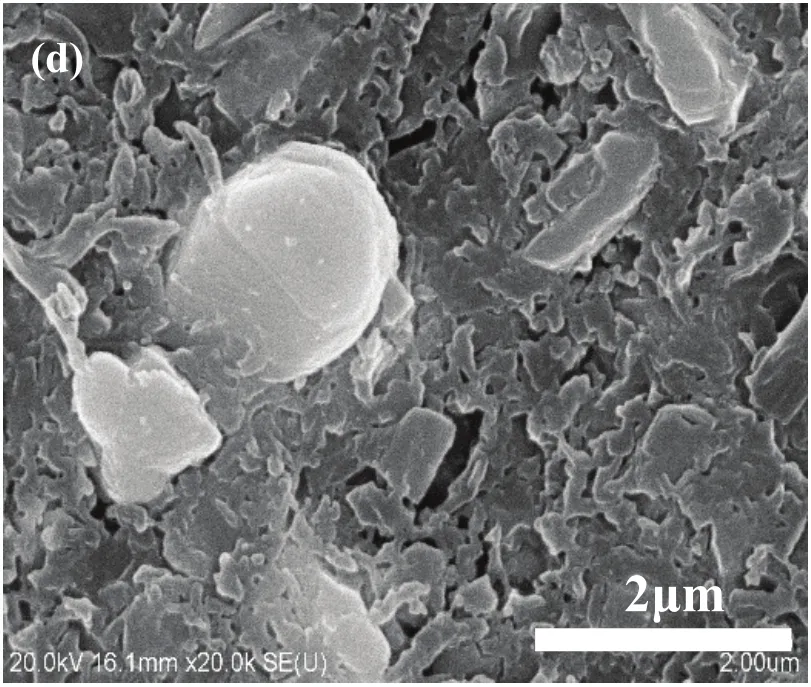

经过大气等离子球化后粉体可以分为两类:一类是致密粉体;一类是非致密粉体。图4为球化后致密粉体表面和截面扫描电镜照片。观察图4(a)、(b)可以发现,致密粉体表面光滑平整,球形度良好,原先疏松多孔的粉末变得致密。分析其原因为,在烧结工艺中原先存在大量缺陷的外形不规则有棱角的颗粒组织经过高温熔融过程明显钝化,降低了粉末颗粒形状匹配性差的影响,临近颗粒之间突破了机械连接,相互间产生烧结,搭接的空隙明显减少。进一步放大观察发现表面存在许多细小颗粒,这是在烧结工艺中液体相在快速冷却过程中结晶析出的结果,为典型的玻璃物质包覆颗粒物质结构,可以起到封填组织缺陷和包裹颗粒组织的作用。等离子球化后粉体截面呈现致密的组织结构特征,缺陷明显减少,如图4(c)所示。进一步放大后,如图4(d)所示,灰色区域为ZrB2,深灰色区域为SiC,两种组元均匀分布。

图4 大气等离子球化致密粉体表面及截面扫描电镜照片:(a)、(b)表面;(c)、(d)截面Fig.4 Scanning electron micrograph of surface and cross section of atmospheric plasma spheroidized dense powder:(a) (b)suface; (c) (d)cross section

球化后存在一部分非致密粉体。图5为此类粉体表面的扫描电镜照片。其中图5(a)、(b)是表面的单个球体及局部放大照片,非致密球化粉体表面呈现粗糙、多孔的的形貌特征;图5(c)、(d)为截面照片,仍然保留着与团聚粉体相似的结构特征。观察图片可以发现,非致密粉体粒径大部分在40μm以上,在球化过程中粉体自身生成的玻璃相未能对孔隙等缺陷进行充足的封填,但颗粒之间的结合较团聚粉体有所改善。形成原因为快速熔凝组织含量相对致密粉体较少,未能对颗粒组织进行有效包裹,无法扭转原先组织中取向不均匀的不利影响。

图5 大气等离子球化非致密粉体表面及截面扫描电镜照片:(a)单个粉体表面;(b)单个粉体表面的局部放大;(c)粉体截面;(d)粉体截面的局部放大Fig.5 Scanning electron micrograph of surface and cross section of atmospheric plasma spheroidized non-dense powder: (a) the surface of a single powder; (b) high magnification of the surface of a single powder; (c) the cross section of the powder; (d) high magnification of the cross section of the powder

采用XRD对ZrB2/SiC团聚粉体、球化后粉体以及氧化处理后粉体进行了物相分析,如图6所示。图6(a)为ZrB2/SiC团聚粉体图谱,结果表明其物相为ZrB2和SiC;图6(b)为球化后ZrB2/SiC粉体图谱。对比球化前后ZrB2/SiC粉体发现其物相成分仍为ZrB2和SiC,没有发生氧化现象。

图6 ZrB2/SiC团聚粉体、球化后粉体及氧化处理后粉体的XRD谱图:(a)团聚粉体;(b)球化后粉体;(c)氧化后粉体Fig.6 XRD pattern of ZrB2/SiC:(a) agglomerated powder;(b) spheroidized powder; (c) oxidized powder

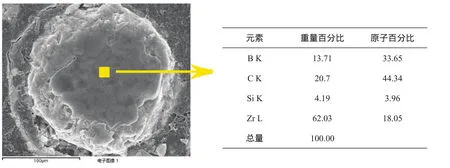

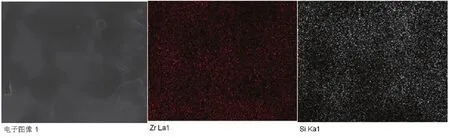

对大气等离子球化后粉体进行能谱分析,图7为球化后致密粉体和非致密粉体表面的成分分析结果。根据能谱数据得出结果,球化后粉体的元素为Zr、B、Si、C,结合图6(b)中XRD的物相分析结果发现,一次球化后的粉体不管是致密粉体还是非致密粉体主要成分均是ZrB2和SiC。通过球化过程中等离子射流的高温处理,ZrB2和SiC形成共熔组织,填充了团聚粉体内部的孔隙,提高了粉体的致密度,减少了氧通道,使后续原位氧化反应从粉体表面逐步向内部进行。

图7 大气等离子球化粉体表面能谱分析Fig.7 Surface energy spectrum analysis of atmospheric plasma spheroidized powder

综上所述,大气等离子烧结后得到两类粉体:一种为致密粉体,因为高温过程中颗粒组织棱角的钝化和快速熔凝组织的封填,其致密度明显提高;另一种为非致密粉体,由于熔凝组织含量较少,未能实现有效封填,但致密程度相比较ZrB2/SiC团聚粉体也得到改善,达到了氧化热处理的工艺要求。

2.3 氧乙炔燃流氧化热处理粉体特性及形成机理

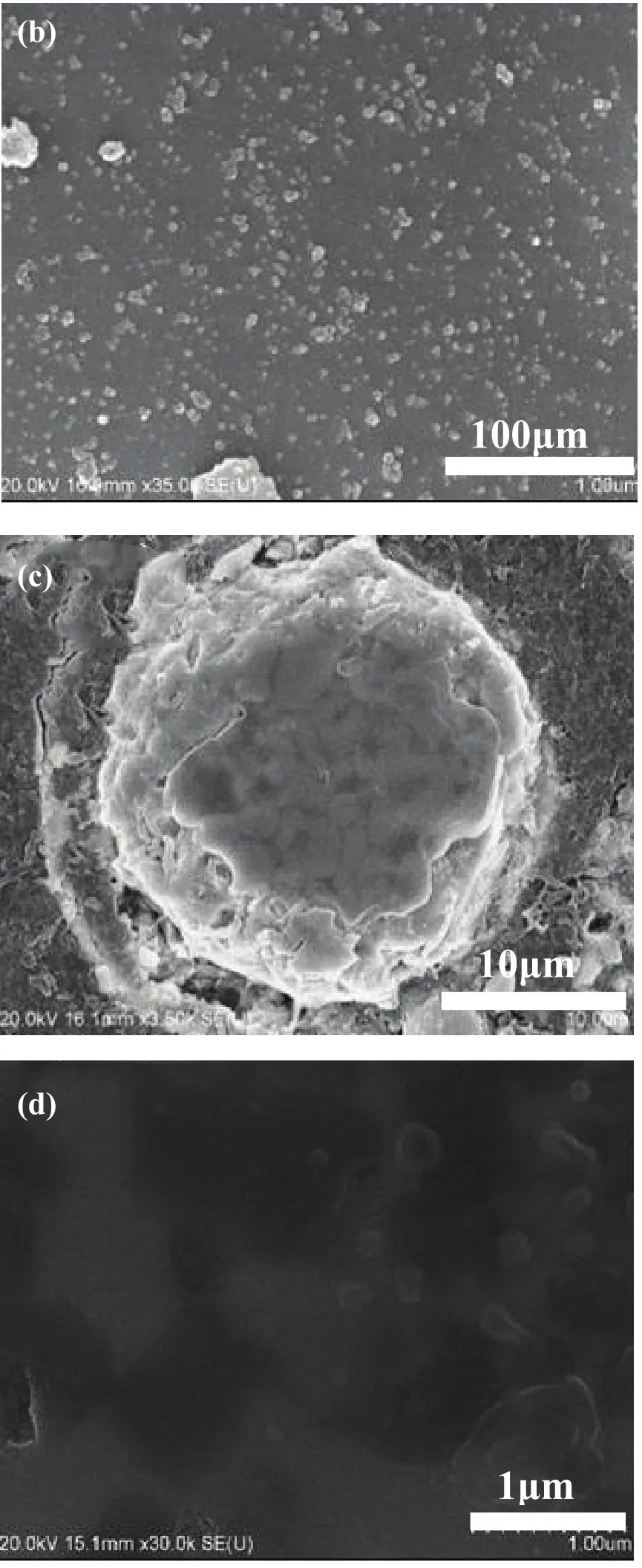

通过氧乙炔喷枪对大气等离子球化后的粉体进行氧乙炔燃流热处理。图8(a)是氧乙炔热处理后粉体的表面扫描电镜照片,观察图片可以看出粉体表面可分为两种形态:一种表面光滑而致密;另一种表面不平整,较为粗糙,其主要原因是上一步球化过程中存在表面粗糙的粉体,这类粉体在氧化热处理中无法形成光滑致密的壳。图8(b)为单个致密热处理粉体的表面形貌照片,表面光滑致密;图8(c)中可看出粉体具有明显的核壳结构,核壳之间界面结合较好,核的部分为致密结构,壳层厚度均值为3μm。出现核壳结构的原因为在球化后的粉体在氧乙炔燃流过程中其表面的ZrB2/SiC充分被氧化,生成的氧化产物在其表面形成壳层。

图8 氧乙炔燃流处理粉体扫描电镜照片:(a)粉末整体表面;(b)单个粉末;(c)核壳结构粉末Fig.8 Oxyacetylene gas stream treatment powder scanning electron micrograph:(a) the surface of the powder;(b) a single powder; (c)the core-shell powder

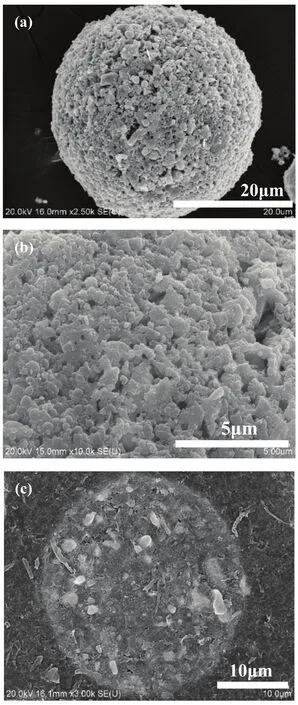

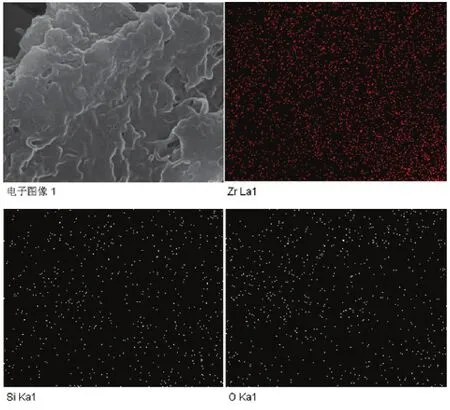

通过氧乙炔燃流热处理后核壳粉体的XRD图谱如图6(c)所示。与球化粉体相比,经过氧乙炔热处理后粉体出现ZrO2相,ZrB2峰强度减弱,由于氧化以及峰强较弱等原因SiC峰不明显。粉体内核元素成分分布结果如图9所示。在氧乙炔热处理过程中由于氧化时间较短粉体内核部分没有发生氧化,与大气等离子球化结果相同,主要成分仍为ZrB2和SiC,其中灰色部分为ZrB2,深灰色部分为SiC。壳层部分元素成分分布结果如图10所示,结合图6(c)中XRD物相分析发现,球化ZrB2/SiC粉体形成了以ZrO2为主,少量SiO2的氧化物的壳层结构。在氧乙炔热处理过程中,利用氧乙炔喷枪燃流富含O2的特点,使ZrB2/SiC复合粉体表面被氧化,生成以ZrO2为主的壳层。同时在热处理过程中生成的氧化产物可以进一步改善粉体结构,提高粉体自身强度和致密度,获得输送性能和变形能力好的粉体。ZrO2熔点较低,在涂层形成过程中,粉体表面的ZrO2壳层熔融程度较内部好,有利于提高涂层的致密度。

图9 氧乙炔燃流处理粉体核成分分析Fig.9 Analysis of nuclear components in powdered oxyacetylene

图10 氧乙炔燃流处理粉体壳成分分析Fig.10 Analysis of Powder Shell Composition of Oxyacetylene Combustion Treatment

综上所述,通过氧乙炔燃流氧化热处理工艺制得了具备明显核壳结构的粉体。粉体的核层结构是ZrB2和SiC,壳层结构是以ZrO2为主存在少量SiO2的氧化物。壳层的氧化产物能改善粉体结构,提高粉体致密度。

3 结 论

本文采用喷雾干燥造粒法制得了ZrB2/SiC团聚粉体,团聚粉末表面疏松,致密度不高;经过一次大气等离子球化后粉体有致密粉体也有非致密粉体,颗粒之间的结合较团聚粉体有所改善,但未达到足够封填;采用氧乙炔高温热处理法制备了明核壳型氧化物包覆ZrB2/SiC复合粉体,粉体内部呈现厚度均匀结构致密的的氧化物壳层。在氧乙炔燃流中ZrB2以及SiC发生氧化,形成以ZrO2为主的熔点低氧化物,减少了粉体的缺陷,熔融程度较ZrB2/SiC的核部分要好,从而提高了ZrB2/SiC粉体的致密度。