物相组成对硅酸镱涂层显微结构和耐蚀性能的影响研究

钟鑫,牛亚然,朱涛,王亚文, ,石旻昊,郑学斌

(1.中国科学院上海硅酸盐研究所,上海 201899;2.材料与光电研究中心,中国科学院大学,北京 100049)

0 引 言

两机动力装备是一个国家科技、工业、经济和国防实力的重要标志,其发展已列入国家“十三五”规划。高推重比航空发动机的发展对材料服役性能提出了更苛刻的要求。陶瓷基复合材料(Ceramic Matrix Composites,CMCs),例如SiCf/SiC,具有密度低、高温强度好、疲劳极限高等特点,被视为新一代高推重比航空发动机热端部件的主要候选材料[1,2]。然而,在航空发动机长时间服役过程中,陶瓷基复合材料会受到高温水蒸气腐蚀的威胁,导致材料性能急剧下降[3]。因此,提高陶瓷基复合材料在发动机使用环境中的结构和性能稳定性成为关键。研究表明,在基体材料表面沉积环境障碍涂层(Environmental Barrier Coatings,EBCs)可有效解决这一难题[4]。稀土硅酸盐材料具有高熔点、与陶瓷基复合材料匹配的热膨胀系数、低热导率和良好的耐蚀性能等特点,成为最具应用潜力的环境障碍涂层材料[5]。

等离子体喷涂技术以等离子体火焰为热源,将原料粉体加热熔融,在高速气流作用下喷射到基体表面,并形成涂层,是一种最常用的环境障碍涂层制备方法[6]。美国Lee等人[5]以SiC/SiC和Si3N4为基体,采用大气等离子体喷涂技术(Atmospheric plasma spray,APS)制备不同稀土硅酸盐作为面层的RE2SiO5/Mullite/Si EBC体系,研究1300-1400℃水蒸气环境中涂层的水氧腐蚀行为,发现Y2SiO5,Er2SiO5与莫来石中间层发生反应生成玻璃相,影响涂层的结合力,而Lu2Si2O7、Lu2SiO5、Yb2SiO5体系环境持久性良好。近年来,研究发现大气等离子体喷涂法制备Yb2SiO5涂层过程中,过热的Yb2SiO5熔融粒子易发生分解生成第二相Yb2O3,致使涂层的物相组成不同于粉体材料;根据蒸气压大小,涂层中的Si元素是以气态SiO的形式挥发而出[6-8]。作者所在团队制备Yb2SiO5和Yb2Si2O7涂层时,亦发现由于Si元素的挥发致使涂层中含有Yb2O3或Yb2SiO5第二相[9,10]。同样地,在制备Y2SiO5、Er2Si2O7等稀土硅酸盐涂层过程中也发现Si挥发现象,使得涂层含有不同于粉体的物相[11,12]。稀土硅酸盐涂层第二相的出现及第二相的含量可能会对喷涂态涂层的微观结构和抗高温水氧腐蚀性能产生较大的影响。因此,研究涂层物相组成对其结构与性能的影响尤为重要。

本研究以硅酸镱涂层作为研究对象,通过调节原料Yb2O3与SiO2的比例制备不同物相组成的硅酸镱涂层,探究物相组成对硅酸镱涂层显微结构和耐高温水蒸气腐蚀性能的影响。

1 试验

1.1 样品制备

采用固相反应法合成不同物相组成的硅酸镱YSx(x=0.75和1.25)粉体。以Yb2O3和SiO2粉体为原料,分别按照摩尔比1:0.75和1:1.25称量配料,然后置入高温炉(KSL-1700,合肥科晶材料技术有限公司)反应合成。为保证粉体良好的流动性,对合成的粉体进行破碎、过筛,使其中位粒径为30-50 μm左右。制备YSx涂层的等离子体喷涂设备为Sulzer Metco公司(瑞士)生产的F4-MB喷枪和ABB公司的S3机械手组成的A-2000大气等离子喷涂系统。等离子体发生气体为Ar和H2,送粉载气为Ar。喷涂参数参考本实验室前期工作[9,10]。在水冷却的基体表面喷涂厚度约为2 mm的YSx厚涂层,用于微观结构、基本性能和高温水蒸气腐蚀实验等研究。

1.2 高温水蒸气腐蚀实验

本文采用由氧化铝管式炉和水蒸气发生器组装成的自制水氧腐蚀设备完成水蒸气腐蚀实验,具体步骤如下:将样品置于管式炉中,启动程序使炉子升温至1400℃。启动水蒸气发生器,将产生的水蒸气通入管式炉,同时通入空气,水流量为5.5ml/min(室温),空气流量为2L/min(室温)。实验每进行25h,停止通入水蒸气与空气,启动程序使炉子降温。待炉子降至室温后,将样品取出。如此反复循环至150h停止实验。

1.3 样品表征

采用日本Rigaku公司的RAX-10型X射线衍射仪对粉体和涂层的物相组成进行分析,选用Cu Kα射线(λ=0.15406 nm),工作电压和电流分别为40 kV和100 mA,扫描范围为2θ=10~70。,扫描速率为5。/min。采用日本Hitachi公司生产的S-4800型场发射扫描电子显微镜配带的X射线能谱(EDS)对涂层的成分进行分析。采用荷兰帕纳科公司生产的Axios X射线荧光光谱仪(XRF)分析粉体与涂层的元素组成。采用扫描电子显微镜(SEM,S-4800,Hitachi,日本;Magellan 400,FEI,美国)观察涂层的表面、断面、截面等形貌。用于截面观察的样品需经过抛光处理。所有用于测试的样品表面蒸镀金膜,以便电镜观察。

2 结果及分析

2.1 涂层显微结构

图1为制备的YS0.75和YS1.25粉体和涂层XRD图谱。由图1(a)可知,YS0.75粉体中含有Yb2O3和Yb2SiO5两相,而YS1.25粉体中含有Yb2SiO5和Yb2Si2O7两相。YS1.25涂层的XRD图谱具有明显的馒头峰,表明涂层中含有非晶相。采用用软件MDI Jade 6.0计算YSx涂层的结晶度,结果表明YS0.75和YS1.25涂层的结晶度分别为90%和72%。冷却过程中,由于冷却速度快,并且硅酸盐的晶体结构较复杂,晶粒来不及从熔融液滴中析出,易导致非晶相形成。Yb2O3相为简单立方晶体结构,原子从无序状态向有序状态转变更容易,因此富Yb2O3的YS0.75涂层结晶度较高。

图1 XRD图谱: (a)YS0.75和YS1.25粉体;(b) YS0.75和YS1.25涂层Fig.1 XRD patterns: (a) YS0.75and YS1.25 powders; (b) YS0.75and YS1.25 coatings

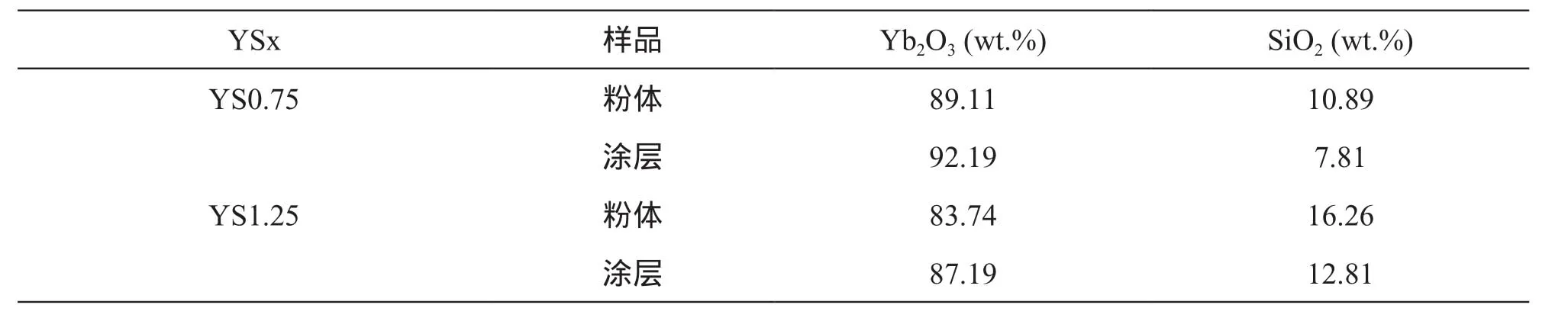

通过对比衍射峰相对强度可知,相对于粉体,YS0.75涂层中的Yb2SiO5相与YS1.25涂层中的Yb2Si2O7相含量降低,这些现象可归因于喷涂过程中的Si挥发现象。XRF测试得到粉体与涂层的元素组成,结果如表1所示(以氧化物的形式呈现)。由表1可知,相比粉体,涂层Si含量明显减少,这也证实了喷涂过程存在的Si挥发现象。与YS0.75涂层相比,YS1.25涂层Si挥发量较高,可能是YS1.25粉体中Si含量较高导致的。此外,与粉体中氧化硅含量相比,YS0.75涂层中氧化硅含量减少的百分数明显高于YS1.25涂层,说明YS0.75涂层在喷涂过程中分解程度较高。

表1 YS0.75和YS1.25粉体与涂层XRF元素组成分析结果Table 1 Compositions of the YS0.75and YS1.25 powders and coatings detected by XRF analysis.

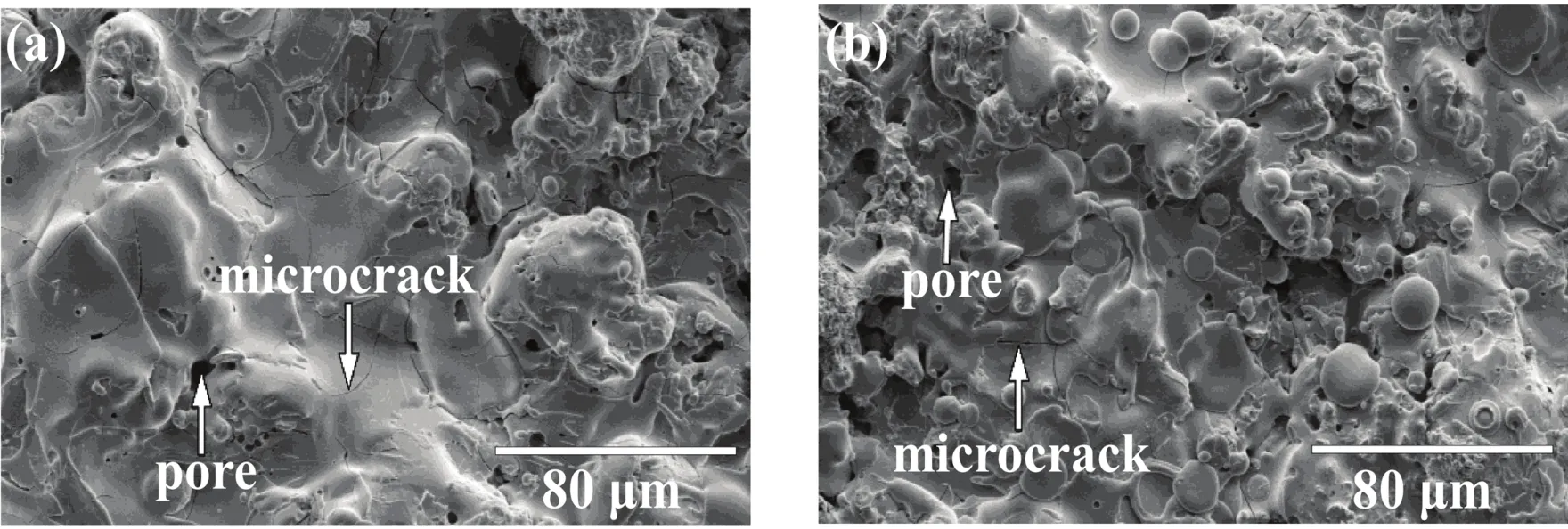

图2为YS0.75和YS1.25涂层的表面形貌。可见涂层表面熔融状态较好,片层铺展充分,涂层存在一些裂纹和气孔缺陷,同时可看出有少量部分熔融的颗粒。熔融液滴在基体表面发生铺展形成片层,在冷却过程中,片层收缩,伴随着热应力的释放,在涂层中形成裂纹。相对于YS1.25涂层(图2b),YS0.75涂层(图2a)表面含有较多的裂纹,这可能与其片层收缩过程中产生较大的热应力有关。

图3为YS0.75和YS1.25涂层截面和断面形貌。截面形貌显示,YS0.75和YS1.25涂层均含有裂纹和气孔等缺陷,结构较致密。YS0.75涂层中的裂纹数量明显多于YS1.25涂层。涂层中的气孔可分为两种,一是较大的孔隙,这主要是由片层之间的弱结合造成;一是球形气孔,可能是喷涂过程中卷入的气体未及时逸出,保留在涂层中,形成球形气孔。此外,Richards等人[7]认为硅酸镱涂层的Si元素以气态SiO的形式挥发,较大量的Si挥发导致产生较多的SiO气体,这可能是YS1.25涂层含有较多球形气孔的原因。采用图像法定量统计涂层中的缺陷密度(气孔率),结果表明,YS0.75和 YS1.25涂层的总气孔率分别为5.1%和4.8%。

图2 涂层的表面形貌:(a)YS0.75; (b)YS1.25Fig.2 SEM surface micrographs of YSx coatings: (a) YS0.75; (b) YS1.25

图3 涂层的截面和断面形貌: (a-b) YS0.75; (c-d)YS1.25Fig.3 Cross-sectional and fracture section morphologies of YSx coatings: (a-b) YS0.75; (c-d) YS1.25

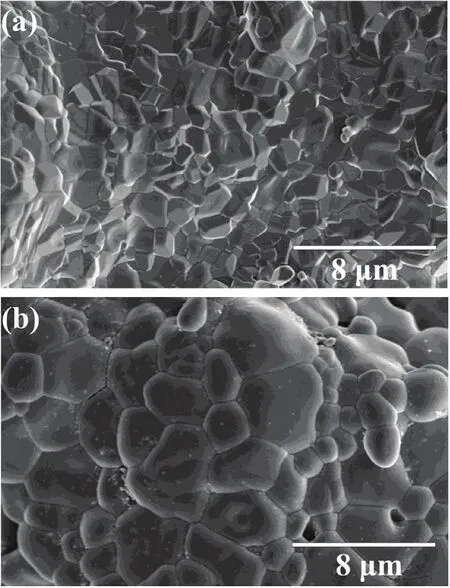

从断面形貌(图3b和3d)可以看出,YS0.75涂层呈现典型的片层结构,片层之间存在明显界面,且存在柱状晶。元素分析结果显示,YS0.75涂层中柱状晶(如区域A)的元素组成接近Yb2O3,结合XRD结果,柱状晶主要由Yb2O3相组成。YS0.75涂层柱状晶的产生与YSZ涂层产生柱状晶的现象类似[13],主要因为Yb2O3具有低热导率和固化潜热,使得热量传递变缓,降低了液滴固化速率,使得晶粒能够析出,这与YS0.75涂层具有较高结晶度的结果相吻合。喷涂过程中,粒子处于等离子体火焰的不同位置,温度不同使得熔融粒子的硅挥发程度不同,最终导致涂层中的片层具有不同的物相组成。不同物相组成使得片层的物理性能存在差异,在冷却过程中片层不同步收缩导致片层间出现明显界面。而YS1.25涂层片层之间结合良好,界面不明显。YS1.25涂层含有Yb2SiO5和Yb2Si2O7两相,其熔点分别为1950 ℃和1850 ℃,低于Yb2O3熔点(2415℃),使得富Yb2Si2O7颗粒相对于富Yb2O3颗粒具有较低熔点。喷涂过程中,熔融粒子在已固化成型的片层上形成铺展时,其所包含的热量可能使具有较低熔点的片层重新融化,在片层与片层间产生液相,这将有利于片层的结合[13],因此富Yb2Si2O7涂层中片层间无明显界面。

2.2 涂层耐水蒸气腐蚀性能

图4为YSx涂层经1400 ℃水蒸气腐蚀150 h后的XRD图谱。可以看出,相比于喷涂态涂层,高温腐蚀后YSx涂层内非晶相消失,并且YS0.75涂层内Yb2O3相减少,YS1.25涂层内Yb2Si2O7相消失,两种涂层表面均主要由Yb2SiO5单相组成。

图4 YSx涂层经1400 ℃水蒸气腐蚀150 h的XRD图谱Fig.4 XRD patterns of YSx coatings after water vapor corrosion for 150 h at 1400 ℃

YSx涂层经150 h腐蚀后的截面形貌如图5所示。可以看出,腐蚀后两种涂层表层均生成一层单衬度区域,而涂层内部为衬度明显不同的两种物相。采用EDS分析不同衬度区域的元素组成,结果如表2所示。可以发现,YS0.75涂层较亮区域组分接近Yb2O3,较暗区域接近Yb2SiO5,而YS1.25涂层较亮区域组分接近Yb2SiO5,较暗区域接近Yb2Si2O7。两种涂层表面的单衬度区域的组分接近Yb2SiO5。结合XRD结果可知,两种涂层高温腐蚀后表面均形成单相Yb2SiO5层,说明Yb2SiO5相在高温水蒸气环境中稳定性较好。生成致密的Yb2SiO5层可有效阻碍腐蚀物质进一步向涂层内部扩散。

YS0.75涂层表面Yb2O3相消失主要是因为在高温水蒸气环境中稀土氧化物不稳定,形成气态物质挥发造成的。Courcot等人[14,15]研究了稀土氧化物RE2O3在高温水蒸气环境中的稳定性,结果表明,温度高于1200℃时,RE2O3易与水蒸气反应生成气态物质RE(OH)3。高温水蒸气环境中Yb2Si2O7易与水蒸气反应,生成Yb2SiO5和气态物质Si(OH)4[8],这是YS1.25涂层表面Yb2Si2O7相消失的原因。经水蒸气腐蚀后,YS0.75涂层表层生成的Yb2SiO5层厚度(约5-10 μm)明显低于YS1.25涂层表层的Yb2SiO5层厚度(约为10-20μm),且YS0.75涂层表层生成的Yb2SiO5层结构更致密,说明在相同环境下YS0.75涂层耐水蒸气腐蚀性能较好。

图5 涂层经1400 ℃水蒸气腐蚀150 h的截面形貌:(a)YS0.75; (b) YS1.25Fig.5 Cross-sectional morphologies of the coatings after water vapor corrosion for 150 h at 1400 ℃:(a) YS0.75 ; (b)YS1.25

表2 图5中不同衬度区域EDS元素组成分析结果Table 2 EDS analysis results of element compositions for different contrast areas in Fig.5

经150 h水蒸气腐蚀后,两种涂层的表面形貌如图6所示。可以看出,涂层经高温水腐蚀与喷涂态涂层相貌差异显著,表面呈现明显的晶粒晶界形貌,其中YS0.75涂层晶粒具有明显的棱角,YS1.25涂层晶粒较为圆滑。这种形貌的差异可能与高温水蒸气环境中YS0.75涂层表面Yb2O3与水蒸气反应,而YS1.25涂层表面Yb2Si2O7与水蒸气反应有关,具体形成过程需要进一步的探究。

图6 涂层经1400 ℃水蒸气腐蚀150 h的表面形貌:(a) YS0.75; (b) YS1.25Fig.6 Surface morphologies of the coatings after water vapor corrosion for 150 h at 1400℃:(a) YS0.75 ; (b)YS1.25

3 结 论

本文采用固相烧结法制备了不同物相组成的硅酸镱粉体,采用大气等离子体喷涂技术制备了富Yb2O3(YS0.75)和富Yb2Si2O7(YS1.25)两种涂层,研究了物相组成对硅酸镱涂层微观结构和耐高温水蒸气腐蚀性能的影响,得到主要结论如下:

(1)两种涂层在喷涂过程中均出现非晶化、分解和硅挥发现象。富Yb2O3(YS0.75)涂层分解程度较高,结晶度较高,涂层主要由Yb2O3和Yb2SiO5两相组成。富Yb2Si2O7(YS1.25)涂层结晶度较低,主要由Yb2SiO5和Yb2Si2O7两相组成。富Yb2Si2O7涂层的硅挥发现象较富Yb2O3涂层严重。

(2)富Yb2O3涂层内部层状结构明显,片层间结合较差,且片层中含有Yb2O3柱状晶,含有较多微裂纹。富Yb2Si2O7涂层内部片层之间结合良好,无明显柱状晶,涂层中含有较多球型气孔。

(3)两种涂层经高温水蒸气腐蚀后,表面均生成Yb2SiO5层。富Yb2O3涂层和富Yb2Si2O7涂层与水蒸气发生反应的物相分别是Yb2O3和Yb2Si2O7。其中,富Yb2O3涂层表层生成的Yb2SiO5层更为致密,厚度较小,显示更好的耐高温水蒸气腐蚀性能。