电弧喷涂含陶瓷颗粒铝基复合涂层的微结构和性能

彭修葳,王国红,2*,周正,2,郭星晔,2,贺定勇,2

(1.北京工业大学材料科学与工程学院,北京 100124;2.北京市生态环境材料及其评价工程技术研究中心,北京 100124)

0 引 言

材料磨损和腐蚀引起的破坏通常源于材料表面,采用各种表面技术可显著提高材料的耐磨、耐腐蚀性能,延长零部件的服役寿命[1-2]。通过热喷涂方法在材料表面制备陶瓷、金属陶瓷、合金等涂层,在工程实践中获得了广泛的应用[3]。在常用的热喷涂材料中,陶瓷材料一般具有硬度高、熔点高以及良好的化学稳定性,而纯铝涂层耐磨性较差,但具有良好的耐腐蚀性能,能适应大气、海水等介质的腐蚀[4]。为改善纯铝涂层的耐磨性能,可通过添加陶瓷来制备颗粒增强的铝基复合涂层。铝基陶瓷复合涂层具有优良的耐腐蚀性能、导热性能,以及较高的硬度和较好的耐磨性能[5-6],在车辆、舰船甲板、航空母舰偏流板等重要部件上已作为防滑涂层获得成功应用[7-8]。目前,有关利用电弧喷涂技术制备含陶瓷颗粒增强的铝基复合涂层的研究报道较少,涉及的陶瓷种类也不多[9-11],对陶瓷增强铝基复合涂层的材料设计、制备及表征等均不足。因此,本文选取了Al2O3、SiC、B4C、TiC几种陶瓷粉末,通过铝带分别包覆陶瓷粉末制备成粉芯丝材,对电弧喷涂铝基陶瓷复合涂层的微观结构、摩擦磨损性能以及耐腐蚀性能进行研究,为拓展电弧喷涂铝基复合涂层在工程中应用的可能性打下基础。

1 试验材料与方法

1.1 试验材料

试验选用的陶瓷颗粒包括Al2O3、SiC、B4C 和 TiC,粒径分布范围为75~150μm,其主要的物理性质如表1所示。制备粉芯丝材的外皮采用5052半硬铝带,宽度为12.0mm,厚度为0.5mm,其化学成分如表2所示。自制的铝基粉芯丝材直径为3.0mm,陶瓷粉末填充率为30%。试验用基体材料为Q235钢,尺寸为55mm×25mm×5mm。

表1 陶瓷的物理性质Table 1Physical properties of ceramics

表2 5052半硬铝带化学成分(wt.%)Table 2 Chemical composition of 5052 semi hard aluminum strip (wt.%)

1.2 涂层制备

先将基体表面用棕刚玉进行喷砂处理,后置于丙酮中进行超声波清洗,去除表面的氧化膜和油污。用TLAS-400C电弧喷涂设备制备涂层,电弧喷涂参数如表3所示。

表3 电弧喷涂工艺参数Table 3 Arc spraying process parameters

1.3 试验方法

采用OLYMPUS-PMG3型光学显微镜观察涂层的金相组织,采用SHIMADZU XRD-7000型多晶衍射仪进行物相分析,采用FEI Quanta 200观察涂层的磨痕形貌。用HXD-1000型数字式显微硬度计测试涂层的显微硬度,加载力为25gf,加载时间为10s。每个试样测试10个点,取其算术平均值。采用MRH-3W高速环块摩擦磨损试验机进行室温下无润滑干摩擦磨损实验,磨环材料为GCr15,载荷为20N,转速为200r/min。采用PARSTAT 2273测试涂层在3.5%NaCl溶液中的动电位极化曲线,参比电极为饱和甘汞电极,辅助电极为铂网,扫描速度为1mV/s。

2 结果与分析

2.1 涂层的显微结构

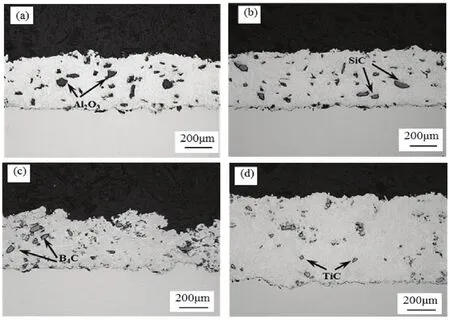

图1分别为含Al2O3、SiC、B4C、TiC陶瓷铝基复合涂层的显微组织。用图像软件测得涂层的孔隙率均低于1%,涂层较为致密。涂层中均含有一定数量的未熔化的陶瓷颗粒,图像软件测得涂层中陶瓷颗粒的平均面积含量依次为9.31%、8.25%、6.29%、3.01%。其中含TiC陶瓷涂层中的陶瓷颗粒含量最低,这可能是由于TiC陶瓷的熔点高达3140℃,不利于部分熔化不充分的TiC陶瓷颗粒在涂层中沉积。

图1 铝基复合涂层显微组织(a) Al-Al2O3涂层; (b) Al-SiC涂层; (c) Al-B4C涂层; (d) Al-TiC涂层Fig.1 Microstructure of aluminum-based composite coatings(a) Al-Al2O3 coating; (b)Al-SiC coating; (c) Al-B4C coating; (d) Al-TiC coating

2.2 涂层的相结构

图2是铝基复合涂层的物相组成,含Al2O3陶瓷复合涂层的主要物相为Al和Al2O3,含SiC陶瓷涂层的主要物相是Al和SiC,含TiC陶瓷涂层的主要物相是Al和TiC,这三种陶瓷颗粒化学性质较为稳定,在喷涂过程中,陶瓷颗粒和Al之间未发生明显的反应。但在含B4C的陶瓷涂层中,除Al和B4C相外,还有Al3BC、Al4C3、AlB2等相的存在,这表明在本工艺参数下,部分B4C和Al发生了反应,生成了新的相。

2.3 涂层的显微硬度

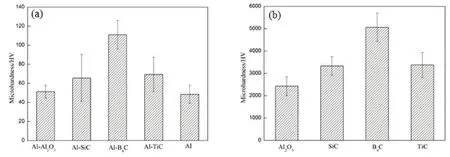

涂层显微硬度测试结果如图3所示。相比较纯铝涂层,含陶瓷相的铝基体均得到了一定的强化,其中含Al2O3、SiC、TiC陶瓷涂层的显微硬度有小幅提高。在喷涂过程中,飞行的陶瓷颗粒撞击铝基体后产生塑性变形,塑性变形强化有利于铝基体显微硬度的提高。含B4C陶瓷涂层的铝基体显微硬度提高了1.5倍,这与涂层中形成的Al3BC、Al4C3、AlB2硬质相有关。涂层中残留的大粒径未熔陶瓷颗粒对涂层耐磨性有着重要的影响,测试表明,涂层中残留的B4C陶瓷的显微硬度最高,超过了5000HV,SiC和TiC陶瓷的显微硬度次之,Al2O3陶瓷的硬度最低。

图2 铝基复合涂层物相组成(a) Al-Al2O3涂层; (b) Al-SiC涂层; (c) Al-B4C涂层; (d) Al-TiC涂层Fig.2 Phase composition of aluminum-based composite coatings (a) Al-Al2O3 coating; (b)Al-SiC coating;(c) Al-B4C coating; (d) Al-TiC coating

图3 铝基复合涂层的显微硬度(a)涂层中铝基体显微硬度; (b)涂层中陶瓷颗粒显微硬度Fig.3 Microhardness of aluminum-based composite coatings(a)Microhardness of Al in coatings; (b)Microhardness of ceramic particles in coatings

2.4 涂层的摩擦磨损性能

图4 铝基复合涂层摩擦系数-时间曲线(a)Al-Al2O3涂层; (b)Al-SiC涂层; (c)Al-B4C涂层; (d)Al-TiC涂层Fig.4 Friction coefficient-time curves of aluminum-based composite coatings(a)Al-Al2O3 coating; (b)Al-SiC coating; (c)Al-B4C coating; (d)Al-TiC coating

涂层的滑动摩擦系数如图4所示。涂层在磨损开始的阶段有一个磨合期,磨合期内涂层与磨环的接触面积不断增大,涂层的摩擦系数呈现上升的趋势,此后便保持相对稳定。含Al2O3、SiC、TiC陶瓷涂层的磨合期较短,约在100s左右就磨合稳定了。含B4C陶瓷的涂层磨合期较长,约为200s,这是由于B4C陶瓷的硬度较高所致,在载荷作用下具有更好的抵抗变形的能力。磨合稳定后含Al2O3陶瓷涂层的平均摩擦系数为0.520,在四种涂层中是最低的,含SiC、B4C、TiC陶瓷涂层的平均摩擦系数分别为0.640、0.631、0.672。

涂层的摩擦磨损失重如图5所示。铝基复合涂层的摩擦磨损失重均低于纯铝涂层,含Al2O3、SiC、B4C、TiC陶瓷涂层的磨损量分别下降了30.4%、43.5%、45.7%、27.2%。涂层中含有的高硬度陶瓷颗粒可以起到骨架支撑的作用,降低涂层的磨损量,进而增强涂层的耐磨性[12]。其中,含B4C陶瓷涂层的耐磨性最好,这与涂层中B4C陶瓷颗粒硬度更高有关。

图5 铝基复合涂层的摩擦磨损失重Fig.5 Wear mass loss of aluminum-based composite coatings

图6是铝基复合涂层磨痕的SEM形貌,铝基涂层的主要磨损形式为粘着磨损。在载荷作用下,摩擦副接触面会产生大量的摩擦热,加上涂层中铝的熔点低,因此会引起材料的软化,摩擦副和涂层之间出现“粘着效应”,涂层表面某些层间结合较差的薄弱区域会被磨环连带下来,此外涂层中还有轻微的犁沟。

2.5 涂层的电化学腐蚀性能

图7是铝基复合涂层的动电位极化曲线,表4为其对应的电化学参数。在含SiC陶瓷涂层中出现明显的钝化现象。相比较Al涂层,铝基复合涂层的腐蚀电位均出现了正移。含SiC陶瓷涂层的腐蚀电位为-1.031V,含Al2O3、B4C、TiC陶瓷涂层的腐蚀电位正移到-0.7V左右。含SiC和TiC陶瓷涂层的腐蚀电流较低,与纯铝涂层相当。相比较而言,含Al2O3和B4C陶瓷涂层的腐蚀电流则有所升高,耐蚀性有所降低。

2.5 涂层的电化学腐蚀性能

图7是铝基复合涂层的动电位极化曲线,表4为其对应的电化学参数。在含SiC陶瓷涂层中出现明显的钝化现象。相比较Al涂层,铝基复合涂层的腐蚀电位均出现了正移。含SiC陶瓷涂层的腐蚀电位为-1.031V,含Al2O3、B4C、TiC陶瓷涂层的腐蚀电位正移到-0.7V左右。含SiC和TiC陶瓷涂层的腐蚀电流较低,与纯铝涂层相当。相比较而言,含Al2O3和B4C陶瓷涂层的腐蚀电流则有所升高,耐蚀性有所降低。

图6 铝基复合涂层磨痕形貌 (a) Al-Al2O3涂层; (b) Al-SiC涂层; (c) Al-B4C涂层; (d) Al-TiC涂层Fig.6 Wearing surface of aluminum-based composite coatings(a) Al-Al2O3 coating; (b)Al-SiC coating; (c) Al-B4C coating; (d) Al-TiC coating

图7 铝基复合涂层动电位极化曲线Fig.7 Potentiodynamic polarization curve of aluminumbased composite coatings

图8为铝基复合涂层电化学腐蚀形貌。涂层表面的腐蚀形式主要为点蚀,腐蚀后的涂层表面均出现凹坑和蚀孔。在电化学腐蚀过程中,涂层表面的孔隙形成了闭塞电池。溶液中的Cl-容易进入到涂层的孔隙中,聚集的Cl-使Al原子失去电子变成Al3+,Al3+发生水解反应产生H+,H+使得Al进一步腐蚀[12]。四种涂层中含B4C陶瓷涂层表面的腐蚀最为严重,涂层表面出现了腐蚀产物的堆积。Al与B4C陶瓷颗粒润湿性较差,B4C陶瓷颗粒的加入导致涂层中的孔隙数量增多,因此耐蚀性下降。

表4 铝基复合涂层电化学参数Table 4 Electrochemical parameters of aluminum-based composite coatings

图8 铝基复合涂层电化学腐蚀形貌 (a) Al-Al2O3涂层; (b) Al-SiC涂层; (c) Al-B4C涂层; (d) Al-TiC涂层Fig.8 Electrochemical corrosion morphology of aluminium-based composite coatings(a) Al-Al2O3 coating; (b)Al-SiC coating; (c) Al-B4C coating; (d) Al-TiC coating

3 结论

(1) 铝基复合涂层中沉积了一定数量的未熔陶瓷颗粒,涂层的孔隙率均低于1%,涂层较为致密。

(2)涂层中的陶瓷颗粒显微硬度均超过2000HV,复合涂层摩擦磨损失重均低于纯铝涂层,耐磨性得到提高,涂层主要的磨损形式为粘着磨损。

(3)电位极化曲线测试表明,含SiC陶瓷涂层出现了明显的钝化现象,耐蚀性较好,含SiC和TiC陶瓷涂层腐蚀电流与纯铝涂层相当,涂层的腐蚀方式主要为点蚀。