小半径曲线钢轨波磨对振动和二次噪声影响试验研究

邵 壮,郭 骁,吴思行

(中铁工程设计咨询集团有限公司,北京 100055)

1 引言

钢轨波磨经常出现在小半径曲线地段[1];钢轨波磨严重增加行车产生的轨道振动,是轨道典型病害[2]之一。列车经过波磨地段时,轮轨动力有显著的提高[3];较大的轮轨动力会加剧钢轨波磨的劣化[4]。由于列车运营速度在同一区间往往保持一致,特定波长的波磨和列车速度耦合作用会对轨道产生某种特定频率[5]的振动。长此以往,小半径曲线地段产生的波磨逐渐加剧,轮轨动力产生的振动对于地面建筑振动和室内二次噪声有着极为不利的影响[6]。

文献[7-9]分别从轨道结构、轮轨摩擦自激、力学参数方面对小半径曲线钢轨波磨进行研究,提出钢轨波磨的产生机理。文献[10]研究钢轨波磨对轮轨动力响应的影响,揭示钢轨波磨与轮轨动力增加的规律。文献 [11-12]通过数值仿真和现场测试,对地铁车辆经过时引起地面振动和室内二次噪声的规律进行详细的阐述。

综上所述,小半径曲线段钢轨波磨引起的轮轨动力、轨道振动、地面振动和二次噪声都是轨道工程研究的重点课题。因此,有必要针对地铁小半径曲线段钢轨波磨对地面振动和二次噪声的影响进行研究。本文采用现场实车测试的方法,在地铁某钢轨波磨的曲线段开展地下和地上测试,通过对比不同行车速度下钢轨打磨前后振动和室内二次噪声数据变化,研究小半径曲线段钢轨波磨对振动和二次噪声的影响。

2 线路概况及测试概况

2.1 线路概况

本试验开展于某小半径曲线波磨严重地段。该区段为地下线,曲线半径R= 400 m,线路设置为双线,线间距15 m;其中车辆上行方向与目标建筑物的距离最近,垂直距离为24.3 m。目标建筑物与线路的平面关系如图 1所示。

在本线路该区段的隧道内,钢轨存在较严重的波磨,同时还出现扣件弹条飞出、轨面剥离等部分病害,如图2所示。这说明现场线路条件较差,列车通过该地下区段可能引发的振动较强。据调研,在线路运营期间,经常出现较明显的噪声并伴有可感知的周期性持续振动。

2.2 测试设备

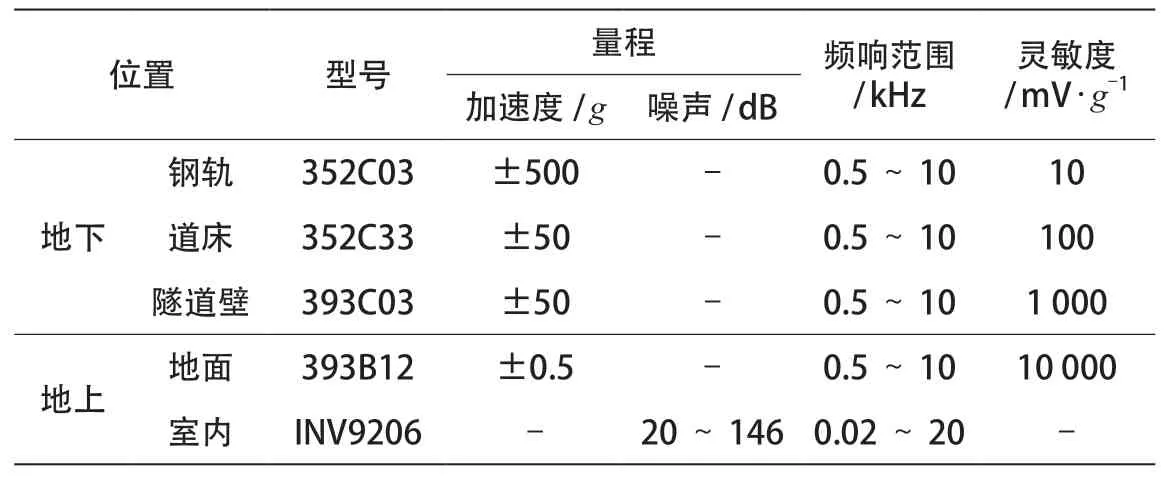

本试验采用INV3062V型8通道数据采集仪配合振动和噪声传感器进行测试和数据采集、存储。传感器型号、参数及所用位置如表1所示。

表1 传感器型号及参数

2.3 测点布置

隧道内振动测点分别在钢轨、道床和隧道壁布置;地上振动测点分别在房间中部、墙外0.5 m位置和墙外5 m位置布置;地上噪声测点布置于房间内,距离地面1.2 m,测试时保持房屋门窗紧闭。隧道内测点布置示意如图3所示。地上室内和室外振动测点布置示意如图4所示,分为振动测点1~测点3。

3 钢轨打磨前后隧道内振动分析

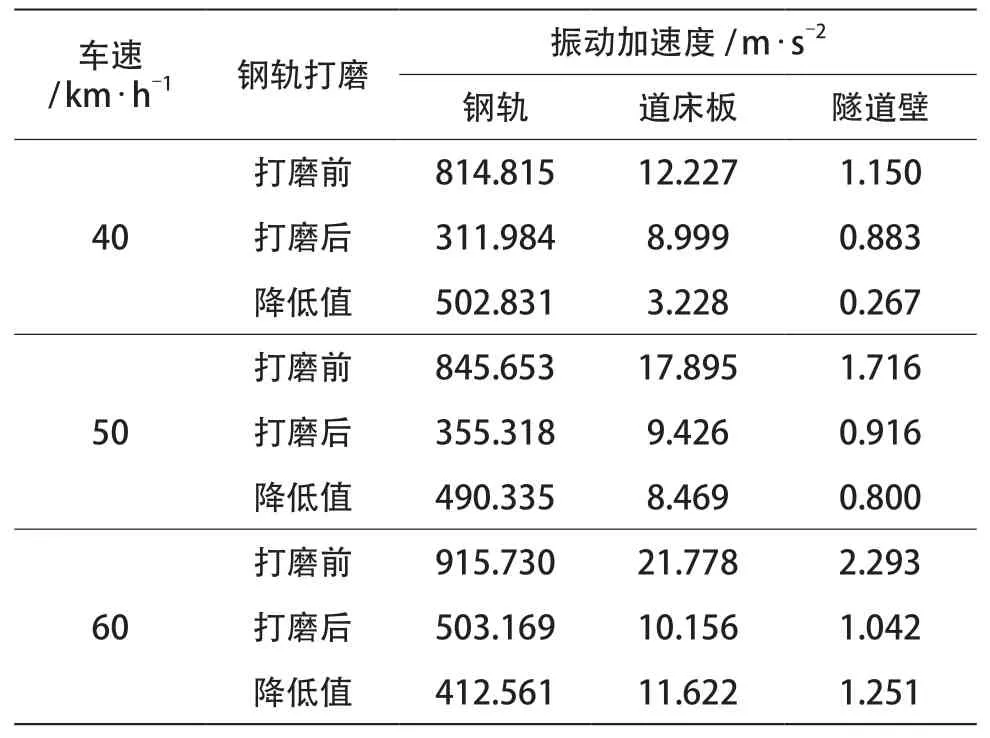

(1)表2给出了实施钢轨打磨前后,在列车运行速度分别为40 km/h、50 km/h和60 km/h时,隧道内各测点振动加速度峰值。由表2可知,随着行车速度的降低,钢轨、道床和隧道壁振动加速度的峰值逐步降低。在相同行车速度的条件下,钢轨打磨后的振动加速度峰值明显小于钢轨打磨前。在钢轨打磨后,根据不同速度的测试结果统计计算,钢轨振动峰值降低约413 ~503 m/s2,约45%~62%,道床板振动峰值降低约3.23 ~11.62 m/s2,约26%~53%,隧道壁振动峰值降低0.267~1.251 m/s2,约23%~55%。

表2 钢轨打磨前后隧道内振动加速度峰值

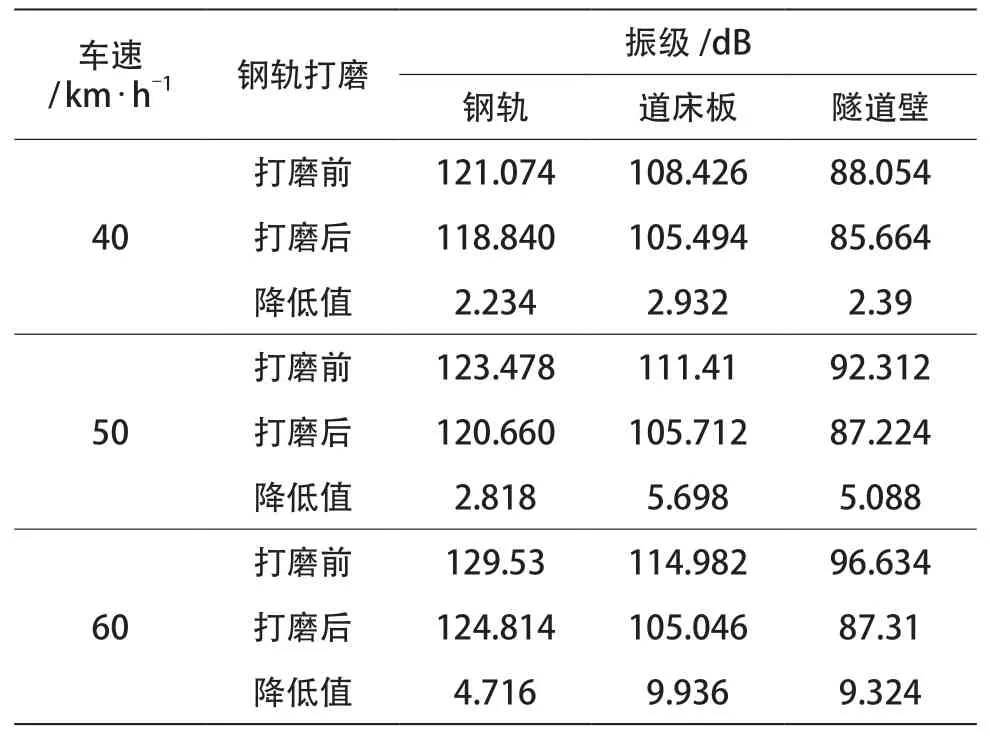

(2)表3给出了钢轨实施打磨前后,在列车运行速度分别为40 km/h、50 km/h和60 km/h时,隧道内各测点的最大Z振级。由表3可知,在不同行车速度等级下,钢轨打磨后各测点的最大Z振级均有较大程度的降低。行车速度等级越高时,钢轨打磨对隧道内的振动抑制越显著。在行车速度为60 km/h时,钢轨打磨降低隧道内钢轨、道床板和隧道壁的振动量级分别为4.716 dB、9.936 dB和9.324 dB。

表3 钢轨打磨前后隧道内最大Z振级(VLzmax)

4 钢轨打磨前后地面和室内振动分析

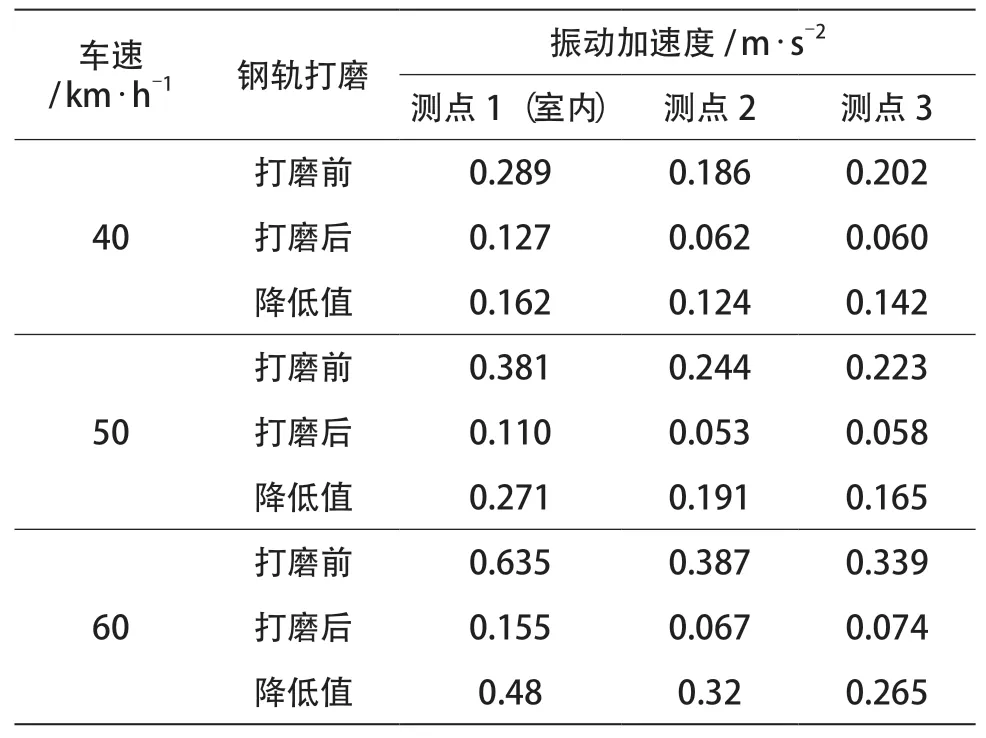

(1)表4给出了实施钢轨打磨前后,在列车运行速度分别为40 km/h、50 km/h和60 km/h时,测点1(室内)、测点2和测点3的振动加速度峰值。由表4可知,随着列车行车速度的提高,地面振动测点的振动加速度峰值有增大的趋势。当行车速度为60 km/h时,钢轨打磨前测点1振动加速度最大,为0.635 m/s2;当行车速度为50 km/h时,钢轨打磨后测点2振动加速度最小,为0.053 m/s2;地面振动加速度虽然随着行车速度的提高有逐渐增大的趋势,但这一规律并不完全成立。例如,钢轨打磨后3个测点在车速40 km/h 时的振动加速度反而均大于车速50 km/h时,前者(车速40 km/h时)分别为0.127 m/s2、0.062 m/s2、0.060 m/s2,而后者(车速50 km/h时)分别为0.110 m/s2、0.053 m/s2、0.058 m/s2。另外,打磨前3个测点在低车速下的振动均小于高车速下的振动;这说明在地铁波磨较严重的地段,限速措施并不一定会起到良好的效果,消除钢轨波磨是降低地面振动更有效的措施。

表4 钢轨打磨前后地面和室内振动加速度时程峰值

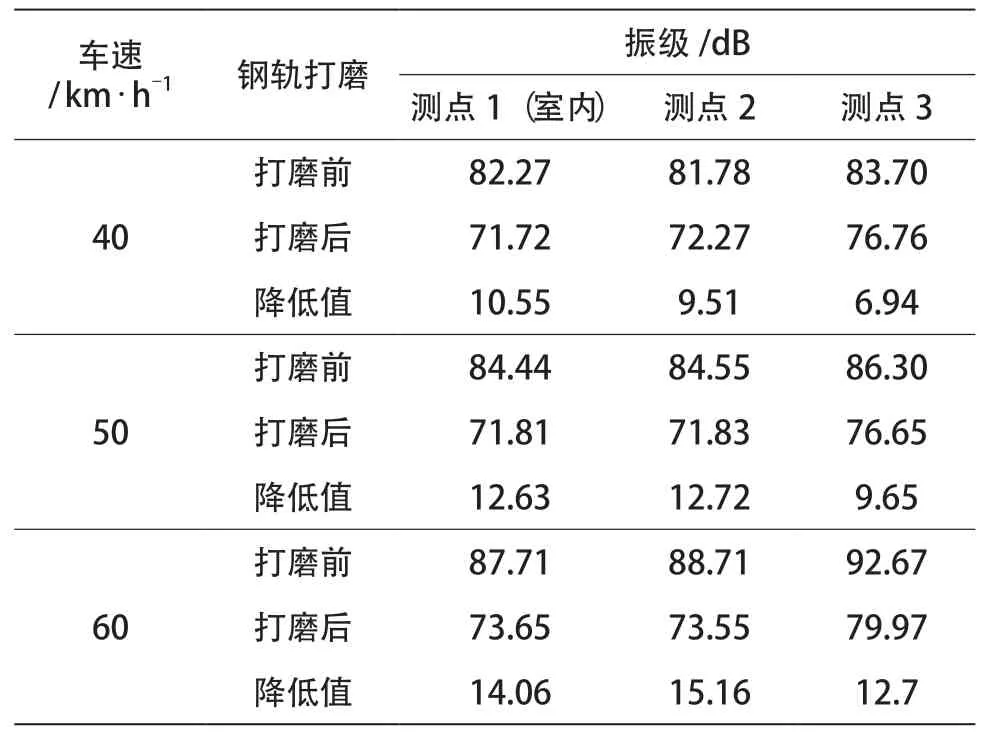

(2)表5给出了实施钢轨打磨前后,在列车运行速度分别为40 km/h、50 km/h和60 km/h时,隧道内各测点的最大Z振级。由表5可知,钢轨打磨前地面振动的最大Z振级处于较高水平,钢轨打磨后地面振动最大Z振级有显著的降低。行车速度为40 km/h时,3个测点在钢轨打磨后振动最大Z振级分别降低了10.55 dB,9.51 dB和6.94 dB;行车速度为60 km/h时,3个测点在钢轨打磨后振动最大Z振级分别降低了14.06 dB,15.16 dB和12.7 dB。

(3)由表5可知,在钢轨打磨前,室内外各振动测点的最大Z振级在40~60 km/h 3个阶段分别提高了约2.5~3 dB和3~4 dB。在钢轨打磨后,室内外各振动测点的最大Z振级在车速为40 km/h和50 km/h时处于相近的水平,平均小于车速为60 km/h时约2~3.5 dB。在钢轨波磨段,打磨措施对于降低地面振动的最大Z振级指标有极明显的效果,单纯采取限速措施在钢轨波浪形磨耗较严重时才能起到降低约3 dB /(10 km/h)的效果。当钢轨不存在较明显波浪形磨耗时,限速措施对于降低地面振动的效果不明显。

表5 钢轨打磨前后地面和室内最大Z振级(VLzmax)

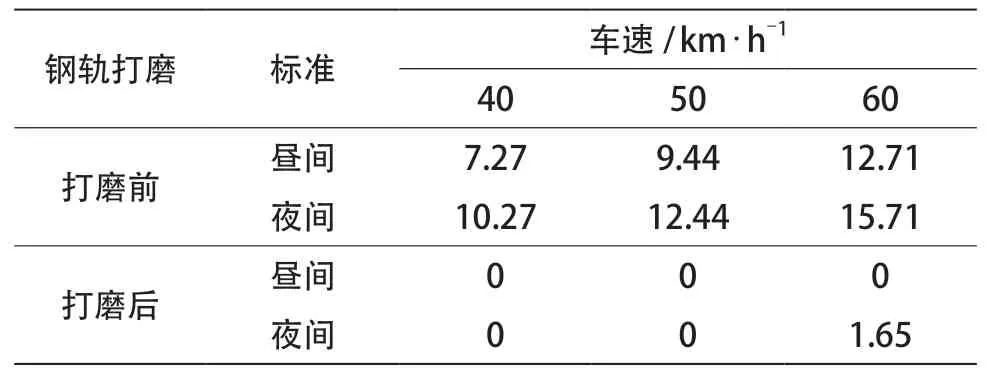

(4)根据GB 10070-1988《城市区域环境振动标准》[13],交通干线道路两侧区域地面振动昼间限值75 dB,夜间限值72 dB。钢轨打磨前后,不同速度条件下测点1(室内)振动的超标量如表6所示。由表6可知,在钢轨打磨前,测点1(室内)振动加速度的最大Z振级在3个行车速度条件下均存在不同程度的超标,速度越高,超标量越大,最大超标量为15.71 dB。在钢轨打磨后,测点1(室内)振动加速度的最大Z振级均不超昼间标准,在行车速度为60 km/h时,超夜间标准 1.65 dB。

表6 钢轨打磨前后室内振动超标量(VLzmax) dB

5 钢轨打磨前后室内二次噪声分析

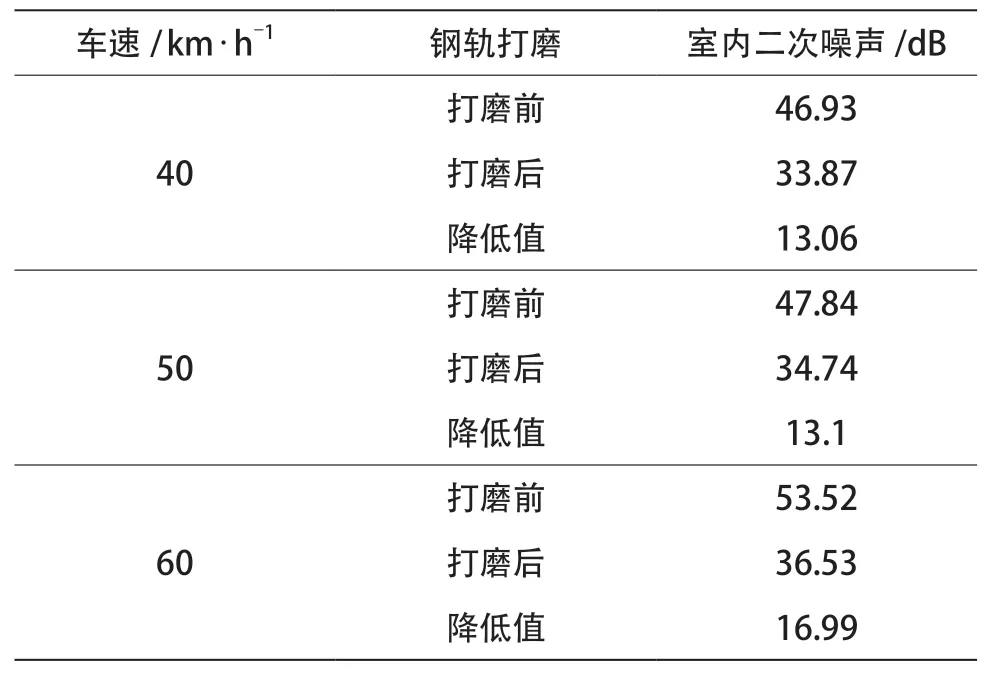

(1)表7给出了实施钢轨打磨前后,在列车运行速度分别为40 km/h、50 km/h和60 km/h时,隧道内各测点的二次噪声最大A声压级。由表7可知,当行车速度由60 km/h降低到50 km/h时,室内二次噪声降低了5.68 dB;当行车速度由50 km/h降低到40 km/h时,室内二次噪声降低了0.91 dB。3个速度等级下,钢轨打磨后室内二次噪声降低值分别为13.06 dB、13.1 dB和16.99 dB,说明钢轨打磨对于降低室内二次噪声有显著作用,限速措施对于降低室内二次噪声的作用相对较弱。

表7 钢轨打磨前后室内二次噪声最大A声压级(LAeq)

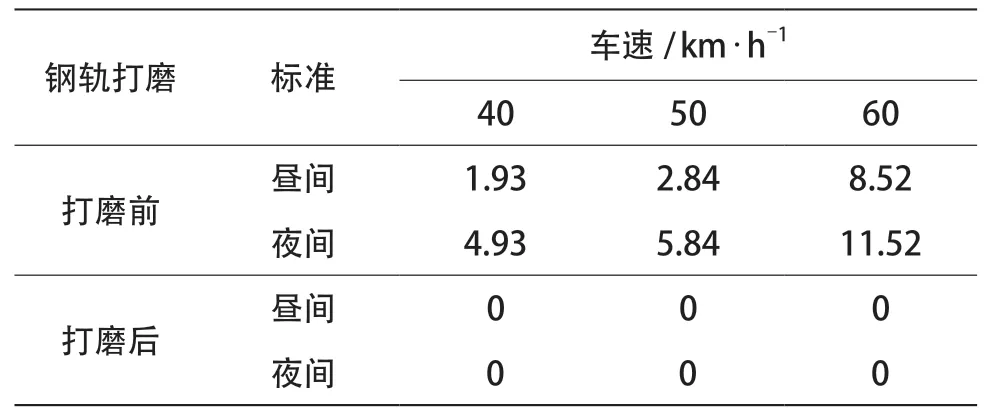

(2)根据GB 10070-1988《城市区域环境振动标准》,交通干线道路两侧区域室内二次噪声昼间限值45 dB,夜间限值42 dB。钢轨打磨前后,不同速度条件下室内二次噪声的超标量如表8所示。由表8可知,在钢轨打磨前,地面建筑室内二次噪声在3个行车速度条件下均超过昼间和夜间标准,最大超标量为11.52 dB;在钢轨打磨后,地面建筑室内二次噪声在所测试工况中均不超标。

表8 钢轨打磨前后室内二次噪声超标量 dB

6 结论

本文在列车通过速度分别为40 km/h、50 km/h和60 km/h的条件下,分别测试了钢轨打磨前后隧道内振动和地面建筑的振动和二次噪声,结论如下。

(1)钢轨打磨前后,在行车速度为40 km/h、50 km/h、60 km/h时,隧道壁振动分别降低约2.4 dB、5.1 dB、9.3 dB;地面振动分别降低约9.0 dB、11.7 dB、14.0 dB;室内二次噪声分别降低约13.1 dB、13.1 dB、17.0 dB。说明当速度等级越高时,钢轨打磨对于降低振动和噪声的效果越明显。

(2)钢轨打磨前,行车速度为40 km/h、50 km/h、60 km/h时,室内振动分别超昼间标准7.27 dB、9.44 dB、12.71 dB,超夜间标准10.27 dB、12.44 dB、15.71 dB;室内二次结构噪声分别超昼间标准1.93 dB、2.84 dB、8.52 dB,超夜间标准4.93 dB、5.84 dB、11.52 dB。说明钢轨波磨情况的长期存在,势必造成地面建筑振动和二次噪声超标的情况出现。

(3)钢轨打磨后,室内最大Z振级仅在行车速度为60 km/h时超标1.65 dB,室内二次噪声在3个速度下均不超标,说明钢轨打磨和限制行车速度对于降低地面建筑振动和二次噪声有显著的效果。在某些工况下,可通过钢轨打磨和列车限速措施配合使用来抑制振动和噪声超标问题。

(4)综合本文的测试成果,当钢轨存在严重波磨时,降低行车速度并未对抑制振动和噪声起到良好效果,而钢轨打磨后,地面振动和室内二次噪声指标出现了显著的降低。这说明保持良好的轨道状态是降低地铁引起环境振动和噪声的根本所在,限制行车速度只能暂时缓解振动和噪声超标问题。