城市轨道交通车轮异常磨耗研究概述

宫彦华 ,赵 海 ,,刘学华 ,高 伟 ,陈 刚,毛亚男

(1. 马鞍山钢铁股份有限公司技术中心,安徽马鞍山 243000;2. 轨道交通关键零部件安徽省技术创新中心,安徽马鞍山 243000;3. 宝武集团马钢轨交材料科技有限公司,安徽马鞍山 243000)

1 引言

在城镇化高度发展的今天,城市的人口日益膨胀,随之带来的交通压力也日益增大。城市轨道交通以其环保、高效、准时等优势受到各大中城市的青睐,也是人们偏爱的交通方式之一。近几年,城市轨道交通建设在我国如雨后春笋般大量涌现,城市轨道交通在国民生活中扮演越来越重要的角色。

城市轨道交通车辆线路的复杂化(多小曲率半径、多山地等)、载客量的快速增加、运行速度的提升、运用过程中的频繁启停、轮轨接触应力增大、轮轨接触状态复杂多变等因素,致使车轮在使用过程中出现较多的应用问题,如磨耗过快、轮缘异常磨耗、失圆等问题频发,增大车轮磨损和镟修量,影响车轮使用寿命。轮轨接触是城市轨道交通轮轨应用技术领域的技术难题之一,也是城市轨道交通轮轨损伤领域的主要研究方向之一。鉴于此,本文旨在总结城市轨道交通车轮应用技术领域方面的最新研究进展。

2 城市轨道交通车轮技术要求

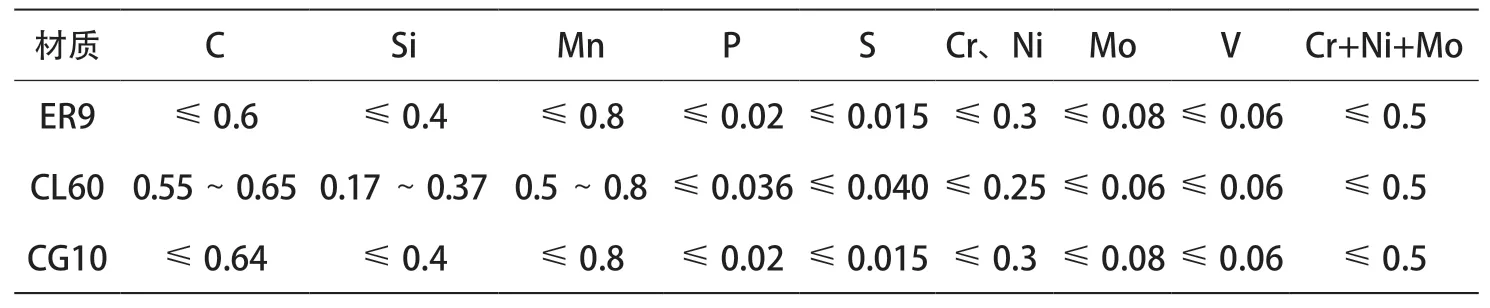

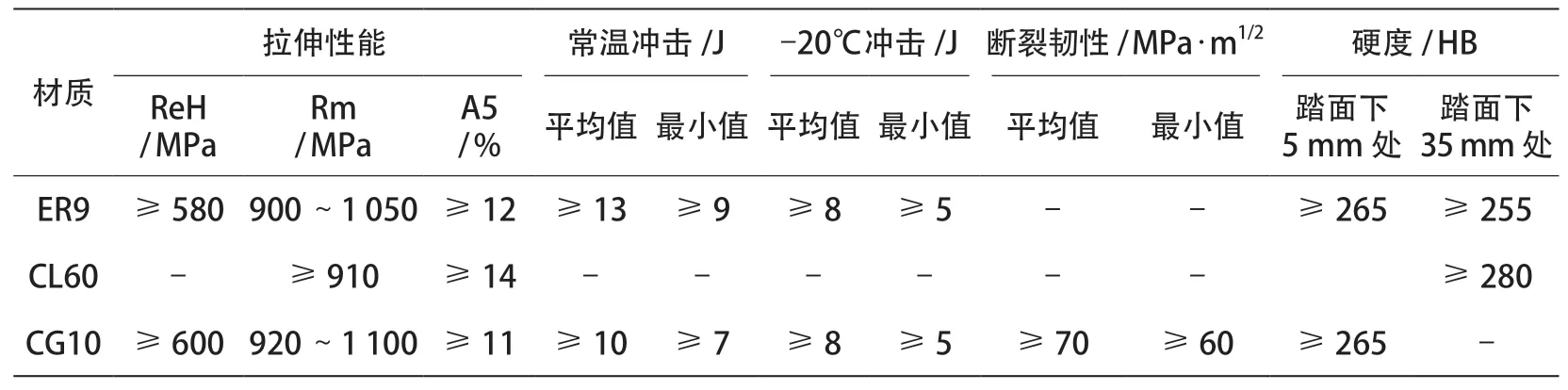

国内城市轨道交通车辆一般采用ER9、CL60、CG10材质车轮,参考标准分别为EN 13262:2004 《铁路应用—轮对和转向架—车轮—产品要求》 《城市轨道A型车用辗钢整体车轮行业技术规范》、TB/T 2817-1997《铁道车辆用碾钢整体车轮通用技术条件》,具体技术要求如表1、表2所示,城市轨道交通车轮用钢以中高碳素钢为主,基体组织为少量铁素体+珠光体,珠光体是天然的耐磨材料,适用于轮轨领域。珠光体微观结构(如珠光体片层间距、珠光体团大小等)决定车轮轮辋强硬度水平,也是车轮使用性能的重要表征之一。

表1 各材质车轮主要化学成分 wt %

表2 主要性能技术要求

一般情况下,车轮钢碳含量越高,强硬度水平也相对越高,磨损性能越好,所对应的铁素体含量越低,尤其是先共析铁素体含量。城市轨道交通用ER9材质车轮碳含量最低,强硬度要求也较低;CL60、CG10材质车轮碳含量相当,但CL60车轮强硬度要求更高,CG10材质车轮提出冲击和断裂韧性的要求。从车轮技术指标来看,CG10车轮性能要求最严格,工艺水平更高。

3 异常磨损的分类

目前,城市轨道交通用车轮损伤基本分为磨耗型损伤(偏磨、轮缘异常磨损、异常“凹”型磨耗、失圆、双坑磨耗等)和疲劳型损伤(异物压入、擦伤或擦伤剥离、滚动接触疲劳、碾堆等)2大 类,本文重点分析城市轨道交通车轮的主要损伤类型之磨耗型损伤,如表 3所示。

表3 车轮磨耗型伤损及其特点

3.1 偏磨

偏磨是指车轮在运用过程中表现出装载在车辆一侧的车轮踏面磨耗普遍显著高于车辆另一侧车轮的踏面磨耗,致使车辆两侧车轮磨耗量存在明显差异,如图1所示。车轮严重偏磨容易导致车辆在运行过程中产生横向移动,对车辆平稳性带来影响,同时车轮严重偏磨会影响车轮镟修及使用寿命。

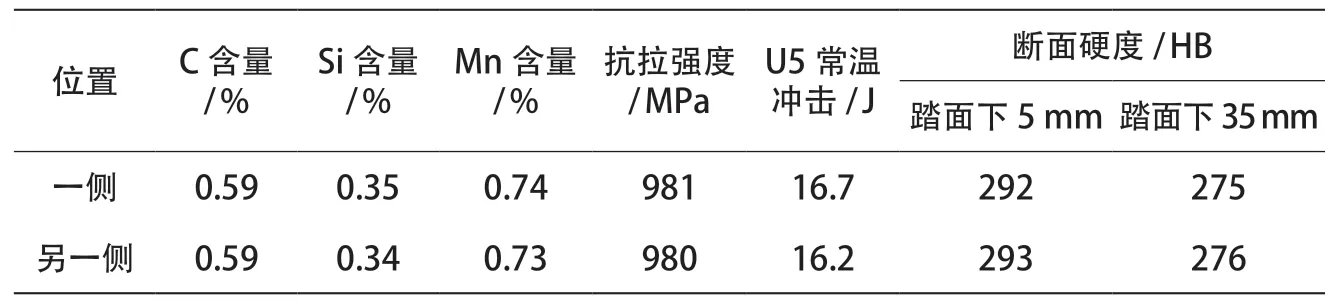

为探究车轮偏磨形成原因,选择对出现严重偏磨的车轮进行解剖分析,并对车辆运行线路进行调研分析,结果如表4、图2、图3所示,可得结论为:

表4 两侧车轮主要成分、抗拉强度和冲击性能

(1)出现偏磨车轮的成分、性能、组织一致性较好,说明车轮偏磨与车轮成分、性能、组织无关;

(2)车辆运行线路R500 m 以下半径曲线占比高,且左右曲线分布不均,说明车轮偏磨与车辆运行线路情况存在较大的关系。

3.2 轮缘异常磨耗

轮缘异常磨耗是城市轨道交通用车轮运用过程中常见的缺陷类型,其主要表现为车轮轮缘处磨耗较大,甚至大于踏面磨耗。轮缘异常磨耗情况下,轮缘处恢复1 mm,踏面至少需要镟修4 mm,极大地增加车轮踏面镟修量,严重影响车轮使用寿命。

对轮缘异常磨耗的车轮进行解剖分析,如图4所示,在硬度相当的情况下,轮缘处组织发生明显的塑性变形,说明在运用的过程中车轮轮缘处受力较大或频繁受到高应力的情况。经多年的研究发现采用经济型镟修方式是降低车轮轮缘磨耗、延长车轮使用寿命的有效手段。经济性镟修主要是车轮踏面镟修到标准型面,而轮缘处不完全恢复到成品车轮轮缘尺寸,只是仿型至尺寸要求的轮缘厚度中下限,经济型镟修虽增加镟修频次,但可以有效的延长车轮使用寿命。

3.3 异常“凹”型磨耗

车轮异常“凹”型磨耗指的是车轮在运用过程中以踏面磨耗为主,但踏面磨耗速率较大,短时间内踏面磨耗呈明显的“凹”字型,如图5、图6所示。由于“凹”字型磨耗踏面的出现会改变轮轨接触状态,在“凹”字两端受力较大,致使车轮踏面出现磨耗量大,同时伴有较严重的滚动接触疲劳损伤(RCF),车轮在使用和镟修过程中都会产生严重的消耗。

由于车轮在此工况下磨损量大且伴有RCF,说明该车轮材料不适合在此种工况下运用。在某城市轨道交通线路采用高强度高硬度耐磨CL60材质车轮进行替代后,车轮异常“凹”型磨耗及踏面接触疲劳伤损情况得到明显改善,如图7所示。

3.4 “双坑”磨耗

根据轮轨接触理论,名义滚动圆处是磨耗最明显的位置,而“双坑”磨耗主要是名义滚动圆两侧磨耗大于名义滚动圆处磨耗。该型磨耗造成名义滚动圆处接触应力较大,出现接触疲劳裂纹,裂纹快速扩展,表现为剥离掉块。此类踏面缺陷是车轮在运用过程中,闸瓦、车轮以及钢轨硬度之间存在竞争关系,若闸瓦硬度偏高,在运行过程中闸瓦又发生横向移动及转动易导致“双坑”磨耗出现,如图8所示。

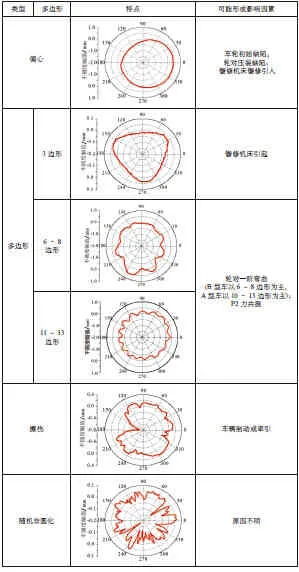

3.5 车轮周向不均匀磨耗

城市轨道交通线路条件复杂,轨道形式多样,小半径曲线众多且通常伴随不同程度的钢轨波磨,轮轨动力相互作用剧烈。车轮失圆或多边形磨耗问题在城市轨道交通车辆上较为常见,产生该问题的影响因素较多,具体如表5所示。

表5 车轮周向不均匀磨耗分类及表现特征

采用金相显微镜、硬度仪、扫描电镜等对失圆车轮波峰、波谷处组织形态及塑性变形情况进行分析可知,失圆车轮波峰波谷处材料的实际晶粒度、珠光体片层间距、先共析铁素体、布氏硬度、拉伸性能、硬化情况未见明显区别。

4 城市轨道交通车轮技术发展趋势探讨

城市轨道交通正向着“绿色智能”的方向加速发展,轮轨关系是城市轨道交通重要的研究方向之一,如轮轨振动、轮轨噪声、轮轨硬度匹配、轮轨廓形匹配等,本文基于目前城市轨道交通轮轨匹配状况,重点针对客户急需解决的车轮异常磨耗、延长车轮使用寿命等问题来分析探讨车轮技术发展方向。

4.1 高轮辋硬度要求

通过对城市轨道交通车轮运用损伤的分析发现,城市轨道交通车轮存在的大量损伤为磨耗型缺陷,而直接决定磨损的性能指标为车轮硬度。在该方面,已开展比较系统的研究,并形成阶段性研究结论。

4.1.1 提高车轮硬度能缓解车轮失圆的发生

根据在高铁上开展的大量跟踪研究发现车轮硬度越高,抗多边形性能越好。

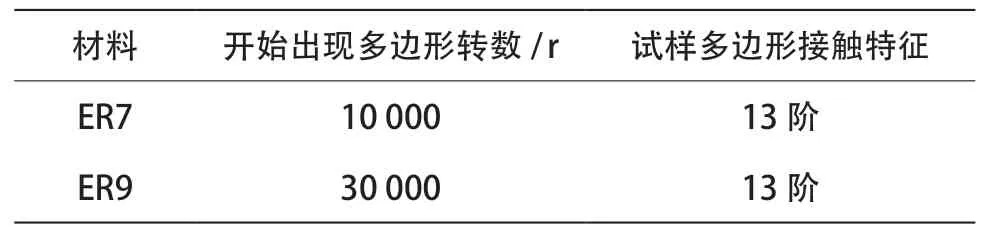

在实验室利用摩擦磨损试验机及三坐标测量仪对ER9和ER7材质车轮与钢轨试样多边形形成过程进行记录,结果如表6所示。从结果可见:车轮试样初始硬度越高,试样多边形形成越晚;不同材质的车轮均表现为13阶多边形,试样多边形的阶次与硬度无明显相关性。

表6 50万转后试样多边形阶数统计结果

4.1.2 提高车轮硬度能降低车轮磨耗、延长使用寿命

根据实验室开展的硬度对车轮磨损性能的研究,以及应用现场跟踪的ER8车轮、CL60车轮磨损性能的研究结果,如图9所示,适当提高车轮硬度可缓解车轮快速磨耗现象的发生。

另外缩小车轮断面径向硬度差,也就是提高车轮远踏面硬度水平,可有效的提高远踏面位置的抗磨损性能,延长车轮的适用寿命。城市轨道交通车轮轮辋均采用踏面表面淬火冷却处理,即通过控制淬火温度、时间、水温等参数实现轮辋深度方向的组织、硬度合理分布,即从踏面表面往下,随着深度增加,车轮轮辋断面硬度呈现逐渐降低的规律。如果要求车轮断面径向硬度差较小,则需要改变淬火温度、淬火参数、回火温度等,而根据现有技术水平、工艺,车轮断面径向硬度差很难进一步缩小,后期应继续加强此技术方面的研究,稳定缩小车轮断面径向硬度差。

4.2 增大磨耗到限深度

为延长车轮使用寿命,将磨耗到限深度由35 mm延深至40 mm甚至45 mm是一种有效的经济手段,但目前仍处于思路设计阶段。车轮磨耗情况与车轮结构、材质、热处理工艺水平、硬度、残余应力等因素有关,车轮磨耗到限延深至踏面下45 mm处,对车轮结构设计、材料选型、工艺选择,尤其是如何通过热处理工艺保证踏面下45 mm处硬度处于较高的水平是一个新的挑战。

增加车轮磨耗到限深度是车轮运用的需求,也是延长车轮使用寿命的最直接有效的方式,更是车轮技术发展的重要研究方向之一,应开展相关技术研究,做足技术储备,为开发此类产品做好准备。

5 结语

通过对城市轨道交通车轮异常磨耗的进一步研究,可得出以下结论。

(1)城市轨道交通车辆车轮损伤基本分为磨耗型损伤和疲劳型损伤2大类,城市轨道交通车轮以磨耗型损伤为主,其中轮缘异常磨耗、异常“凹”型磨耗、“双坑”磨耗以及车轮周向不均匀磨耗在城市轨道交通车轮服役过程中最为频发,严重影响车轮使用寿命。

(2)偏磨、轮缘异常磨耗、异常“凹”型磨耗、“双坑”磨耗与线路条件、转向架状态关联较大,提高车轮质量(尤其是适宜的硬度水平、硬度分布)能延缓轮缘异常磨耗、踏面磨耗过快的问题。

(3)车轮失圆的影响因素复杂多样,一般情况下,车轮偏心与车轮初始缺陷、轮对组装、镟修等因素有关,车轮3边形与镟床镟修模式相关性较大,车轮5~8边形、11~13边形是由轮对一阶弯曲、P2共振引起的。目前,车轮随机非圆化的影响因素、与车轮质量的关系尚不清楚。

(4)基于目前城市轨道交通轮轨匹配状况,针对车轮异常磨耗影响车轮使用寿命的问题,提高车轮轮辋硬度、缩小轮辋断面径向硬度差、增加磨耗到限深度是延缓车轮异常磨耗、延长车轮使用寿命的重要技术方向,对车轮生产工艺尤其是热处理工艺提出更高的要求。