高钙钒渣空白焙烧碳酸化浸出工艺研究

王 俊,刘 双,闫蓓蕾,李玉龙,朱学军, ,邓 俊,,曾成华,杨 涛,陈丹丹,张 毅

(1.攀枝花学院生物与化学工程学院,四川 攀枝花 617000;2.绿色催化四川省高校重点实验室,四川 自贡 643033;3.过程装备与控制四川省高校重点实验室,四川 自贡 643033)

0 引言

钒是重要的战略资源,在现代工业中应用广泛[1-5]。钒渣是生产五氧化二钒的主要原料,已实现产业化应用的钒渣提钒工艺有钠化焙烧-水浸提钒[6]、钙化焙烧-酸浸提钒[7]以及亚熔盐法提钒[8-9]三种。现代工业中,为生产低磷钢种,需在转炉提钒过程中加入氧化钙作为造渣剂,实现转炉提钒的同时得到低磷的含钒铁水,但此过程得到的钒渣为高钙钒渣。高钙钒渣中CaO 含量与V2O5含量之比一般≥0.16[10],现有提钒工艺对于高钙钒渣的研究表明:钠化焙烧水浸提钒工艺由于焙烧过程产生不溶于水的钒青铜(CaO·V2O5)或者钒青钙(CaV12O30)会导致钒转化率降低[11-14];钙化焙烧-酸浸提钒工艺被认为是较为清洁的提钒工艺,但在酸浸过程中仍会产生大量废酸和含硫酸钙尾渣,尾渣处理难度大;亚熔盐法由于生产过程较为复杂,设备要求高,目前对于高钙钒渣的处理也不适用。现有研究结果表明,采用钠化提钒工艺,高钙钒渣钒浸出率一般在90%及以下,少有超过90%的案例[10]。由此,高钙钒渣的利用已成为制约低磷钢种生产的关键,成为制约钒产业进一步发展的一环。

针对以上现状,笔者通过对现有钙化焙烧-酸浸提钒工艺的改进-不添加钙盐、不采用硫酸,以空白焙烧-碳酸化浸出工艺及响应曲面法对高钙钒渣提钒进行研究,基本掌握了高钙钒渣空白焙烧-碳酸化提钒焙烧与浸出工艺参数,减少了钙盐和硫酸消耗,提升了浸出效果,为高钙钒渣提钒实现产业化利用提供一条较为可行的技术路线。

1 试验

1.1 原料

试验原料采用攀钢集团所生产的钒渣精粉,试验中所用高钙钒渣为钒渣精粉和CaO 配制而成。钒渣精粉主要化学成分见表1,碳酸钠、氧化钙等试剂均为分析纯。

表1 钒渣精粉主要化学成分Table 1 Main chemical constituents of vanadium slag fine powder %

1.2 原理

空白焙烧过程中,钒渣中的镁、锰与钒反应生成钒酸镁、钒酸锰等钒酸盐。在高钙渣中,由于有钙的存在,焙烧反应中钙盐与钒铁尖晶石的反应过程与钒渣钙化焙烧过程类似:包裹着钒铁尖晶石的硅酸盐相氧化分解,然后钒铁尖晶石氧化分解与氧化钙形成钒酸钙[15-17]。

碳酸化浸出过程中,利用碳酸钙、碳酸镁和碳酸锰的溶解度远小于钒酸镁和钒酸锰溶解度的特点,碳酸盐浸出钒渣使钒酸盐中的钙、镁、锰与碳酸盐结合,形成碳酸盐沉淀,而钒以钒酸钠的形式进入溶液[16]。

1.3 试验方法

试验主要包括高钙钒渣空白焙烧、熟料碳酸化浸出两部分。高钙钒渣用马弗炉在设定温度制度下焙烧,获得高钙钒渣空白焙烧熟料。熟料磨成粉状,用碳酸钠溶液在设置好的碳酸钠浓度、浸出时间、浸出温度、搅拌速度等条件下对熟料进行浸出。收集残渣和浸出液。残渣中的钒含量采用硫酸亚铁铵法进行滴定。

2 结果与讨论

2.1 CaO/V2O5 质量比对钒浸出率的影响

高钙钒渣空白焙烧的目的是使高钙钒渣中的钒与钙经过高温焙烧,反应生成钒酸钙。再用碳酸钠溶液浸出,使钒以钒酸钠形式进入溶液。为确定高钙钒渣中CaO/V2O5适合的质量比,采用钒渣精粉添加CaO,研究高钙钒渣中CaO/V2O5的最佳适用区间。在前期探索性试验研究基础上,结合物料组成并参考相关文献[16],采用160 g/L 的碳酸钠溶液在95 ℃下浸出焙烧熟料140 min,改变CaO/V2O5质量比,考查CaO/V2O5质量比对钒浸出率的影响。

由图1 可见,随着CaO/V2O5的增加,钒浸出率先上升后下降。当CaO/V2O5<0.6 时,由于氧化钙用量增加,锰、铁钒酸盐转换成钒酸钙的比例增大[16],钒浸出率随之提高;当CaO/V2O5>0.6 时,钒浸出率逐渐降低,可能是因为过量的氧化钙与钒渣中SiO2反应生成硅酸钙,硅酸钙部分包裹在含钒物相的表面,影响钒的浸出,且由于氧化钙含量的增加,使钒渣熟料中的钙含量增加,碳酸钠消耗量增大,浸出液中钠含量会增大,不利于后续沉钒工序。因此,CaO/V2O5质量比为0.6 的高钙钒渣钒浸出效果较好。

图1 CaO/V2O5 对钒浸出率的影响Fig.1 Effect of CaO/V2O5 on vanadium leaching rate

2.2 焙烧温度对钒浸出率的影响

前期研究已知[15],钒渣中的钒铁尖晶石和铁橄榄石在660 ℃时都会开始氧化和分解,而铁橄榄石在740 ℃时会明显分解。随着温度(660~860 ℃)的增加,氧化产物逐渐增加,微晶颗粒生长并聚集,钒酸盐的形式从细种子变为小颗粒,形成无定形的熔融状态,并向渣粒外侧迁移。此试验将焙烧温度的范围设定在700~860 ℃,研究高钙钒渣空白焙烧最佳温度。CaO/V2O5为0.6 的原料升温到相应的温度保温160 min,采用160 g/L 的碳酸钠溶液在95℃下浸出120 min,得到不同焙烧温度对钒浸出率的影响规律。

由图2 可知,钒浸出率随焙烧温度的升高而增加,当焙烧温度在700~820 ℃时,焙烧温度强烈影响钒的浸出率。820~860 ℃时,钒的浸出率随焙烧温度的升高而增加,但上升趋势减缓。这是由于在高钙钒渣焙烧过程中,当焙烧温度还未到800 ℃时,就开始生成钒酸镁和钒酸锰,其粒径较小,不利于浸出,钒的浸出率较低,但浸出率增长速度快。当焙烧温度在820~860 ℃时,钒已与镁、锰完全结合形成钒酸镁和钒酸锰,并且颗粒生长、变大并且易于浸出,当焙烧温度升至860 ℃时,钒酸盐(如钒酸镁和钒酸锰)熔化成液体,并迁移至钒渣颗粒的表面,更有利于浸出,钒的浸出率持续增加,但增长速度趋缓。结合钒浸出率和钒渣焙烧的工业生产经验,选择焙烧温度为860 ℃。这与文献[16]选择的最佳焙烧温度一致。

图2 焙烧温度对钒浸出率影响Fig.2 Effect of roasting temperature on vanadium leaching rate

2.3 焙烧时间对钒浸出率的影响

焙烧时间也是影响钒浸出率的重要因素。高钙钒渣空白焙烧同钒渣钙化焙烧类似,要经历硅酸盐相分解、钒尖晶石相氧化、钒酸钙固溶体的形成以及向钒酸钙相转变等过程,焙烧时间不足会出现低价钒氧化不充分或向钒酸钙相转变不充分的现象,影响钒浸出率[18]。本试验在焙烧时间为120~170 min下进行。使用钒渣中CaO/V2O5为0.6 的原料,焙烧温度为860 ℃,采用160 g/L 的碳酸钠溶液在95℃下浸出。不同焙烧时间对钒浸出率的影响见图3。

图3 焙烧时间对钒浸出率影响Fig.3 Effect of roasting time on vanadium leaching rate

从图3 可知,当焙烧时间为120~140 min 时,焙烧时间对钒浸出率的影响较大,在160 min 时钒浸出率最高,而焙烧时间大于160 min,浸出率开始下降。这是因为在高钙钒渣焙烧过程中,锰、铁等钒酸盐转换成钒酸钙,由于焙烧时间不足,使得低价钒氧化不充分或向钒酸钙相转变不充分,钒酸钙的生成加快,因此钒浸出率在120~140 min 时增长较快,当焙烧时间为160 min 时,浸出率达到最大值,表明反应已经充分。如果延长焙烧时间,会使得钒渣中的不同成分间发生二次反应,生成难溶物[18]。因此选择合适的焙烧时间为160 min。

2.4 浸出温度对钒浸出率的影响

温度是影响反应速率的一个重要因素。在均相的热化学反应中,反应温度每升高10 K,反应速率常数将变为初始速率的2~4 倍[19]。由于攀枝花地区海拔较高,水的沸点温度在95 ℃左右,故设置最高浸出温度为95 ℃。将高钙钒渣熟料(CaO/V2O5质量比为0.6)在160 g/L 的碳酸钠溶液中,在不同浸出温度下浸出120 min。结果如图4 所示。

由图4 中可明显看出随着浸出温度的升高,钒的浸出率随之着增大,温度对钒的浸出率影响较大,在95 ℃达到了91.5%。一方面,浸出温度越高,钒酸钙的溶解度随温度的升高而增大,不断溶解的钒酸钙与碳酸根反应生成碳酸钙沉淀和钒酸钠;另一方面,溶液中分子的热运动速率越高,碳酸钠溶液的粘度越低,熟料中可溶性钒扩散到溶液中的阻力越低,钒浸出的速率会随着温度的升高而增加[20],浸出温度的升高促进了钒的浸出。因此,浸出温度95 ℃可获得较好的浸出效果。

图4 浸出温度对钒的浸出率的影响Fig.4 Effect of leaching temperature on vanadium leaching rate

2.5 浸出时间对钒浸出率的影响

浸出时间同样也会影响钒的浸出效果。浸出时间过短或过长,会造成浸出效果较差或造成能源浪费。在860 ℃下焙烧高钙钒渣(CaO/V2O5质量比0.6)160 min,熟料用160 g/L 的碳酸钠溶液在95 ℃下浸出不同时间,考察浸出时间对钒浸出率的影响。结果如图5 所示。

图5 浸出时间对钒浸出率的影响Fig.5 Effect of leaching time on vanadium leaching rate

由图5 可知,钒的浸出率随着浸出时间的增加而升高,在80~140 min 的区间里增加的较为明显,在此区间内,钒酸钙与碳酸钠溶液反应,生成碳酸钙沉淀进入到浸出渣,而钒变为钒酸钠进入溶液,浸出时间延长,反应越充分。在140 min 之后,随着时间的继续增加,钒的浸出率无变化,说明该反应已达最大反应限度,继续增加反应时间,对钒的浸出效果不会再有较大提升。因此,最佳浸出时间为140 min。

2.6 浸出剂浓度对钒浸出率的影响

碳酸钠浓度对熟料中钒的浸出有显著影响。碳酸钠浓度低,钒酸钙与碳酸钠反应不完全,而碳酸钠的浓度高,会使溶液中的碳酸钠还有大量剩余,增加成本。选择80~180 g/L 的碳酸钠溶液,研究最佳浸出剂浓度,结果见图6。

由图6 可知,随着碳酸钠浓度的增加,钒的浸出率也随之升高,碳酸钠浓度为160 g/L 时达到最高。通过提高碳酸钠溶液的浓度,可使得加快浸出过程的反应速率,从而增大钒浸出率,但在160 g/L 之后,浸出剂浓度增加并未继续提升钒浸出率,表明在碳酸钠浓度为160 g/L 时,浸出率已达到峰值。因此,选择浸出剂最佳浓度为160 g/L。

图6 碳酸钠浓度对钒浸出率的影响Fig.6 Effect of sodium carbonate concentration on vanadium leaching rate

2.7 搅拌速度对钒浸出率的影响

搅拌的目的是使物料混合均匀,维持液体中固体颗粒悬浮,增大反应面积,加快反应速率等。搅拌速度过慢,系统达不到均匀悬浮,固体和液体反应速率慢,搅拌器底部有部分未参与的固体,会降低钒的浸出率;搅拌速度过快,易造成仪器故障和物料飞溅。本试验设计250~500 r/min 六个梯度,探究最适合的搅拌速度,试验结果如图7 所示。

图7 搅拌速度对钒浸出率的影响Fig.7 Effect of stirring speed on vanadium leaching rate

由图7 可知,搅拌速度对钒的浸出率有一定影响。200~300 r/min 时,钒的浸出率随着搅拌速度的增加而增大,变化幅度较大;300 r/min 后钒的浸出率无明显变化,表明搅拌速度在300 r/min 时,溶液已达到均匀悬浮状态,继续增大搅拌速度对钒的影响不大。选择搅拌速度300 r/min 为最佳条件。

2.8 响应曲面法对工艺的优化

响应曲面法是一种结合数学与统计学的优化方法,采用回归法将多因子试验中的因素与响应值的关系函数化,对各影响因素及其交互作用进行评估,从而确定最佳因素水平使响应值达到最优[21-22]。针对高钙钒渣空白焙烧碳酸化浸出工艺,采用响应曲面法可以对数据进行分析,进一步找出最佳工艺条件。

2.8.1 响应曲面试验设计与试验结果

采用Design-Expert 软件,根据Box-Behnken 中心组和设计原理,以钒浸出率为响应值,在以上单因素条件试验结果基础上,选取焙烧温度、浸出温度和浸出剂用量作为主要影响因素进行响应面试验设计。其中A、B、C分别表示焙烧温度、浸出温度、浸出剂浓度,并以+1、0、-1 分别代表变量水平,因素水平见表2。响应曲面试验设计与实际试验结果见表3、4。

表2 试验因素水平编码Table 2 Test factor level codes

表3 响应曲面试验设计及实际试验结果Table 3 Response surface test design and actual test results

利用Design-Expert 软件对浸出率Y进行多元回归拟合,得到浸出率(Y)对焙烧温度(A)、浸出温度(B)和浸出剂浓度(C)的二次多项回归方程:

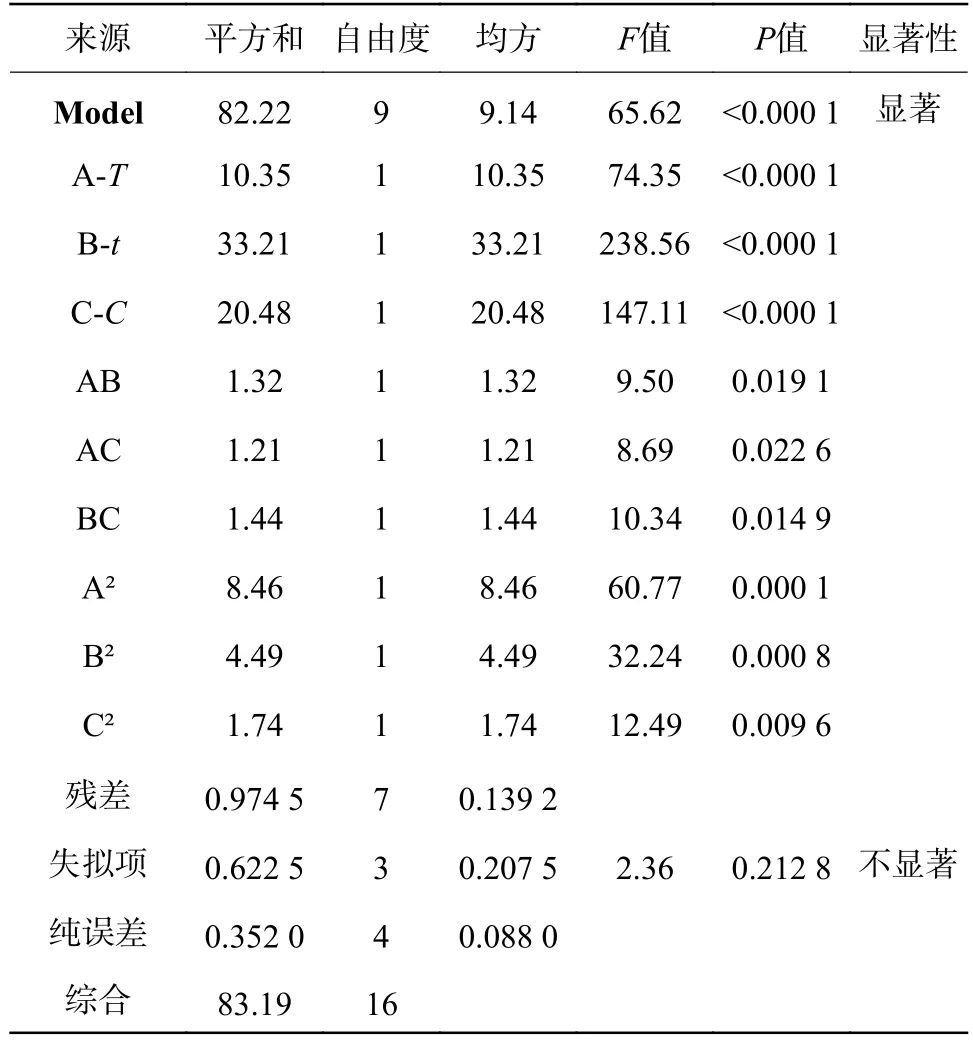

通过方差分析(ANOVA)法[23-24]对模型精确度进行分析,由表4 可知,模型F值为65.62,Prob>F为<0.000 1,(P值小于0.05 表明模型显著)表明该模型显著,且模型受到噪音干扰的几率小于0.01%。从表4 还可看出,焙烧温度、浸出温度、浸出剂浓度这三项的P值均小于0.05,表明三个因素对模型的影响均显著。失拟项P=0.210 4>0.05,即失拟项不显著,同时该模型R2=0.988 3,调整后R2Adj=0.973 2,预测值R2pre=0.873 7,R2pre与R2Adj差异小于0.2,信噪比为31.013 5>4,进一步表明模型信号充足,受干扰小,表明此模型的拟合程度良好,试验误差小,可用此模型进行预测。

表4 方差分析Table 4 Variance analysis

对模型预测值与实测值进行分析,结果如图8所示,实测值均匀分布于标准线附近,表明真实值与模型的预测值契合度高,模型准确度较高。

图8 实际值与预测值分布Fig.8 Distribution of actual and predicted values

2.8.2 验证试验

通过Design-Expert 软件对回归模型求解,获得理论最佳工艺参数:焙烧温度为899.737 °C,浸出温度为94.968 ℃,浸出剂浓度为168.593 g/L,在该条件下,浸出率的预测值为91.862%。为验证模型的准确性,并考虑实际的试验条件,在焙烧温度899 ℃,浸出温度95 ℃,浸出剂浓度为168 g/L 的条件下进行三次验证性试验,浸出率依次为92.18%,92.29%,92.20%,平均值达到92.22%,误差为0.36%,表明响应曲面法对该工艺参数进行优化,提高了钒的浸出率,该工艺对高钙钒渣中钒的浸出效果较好。对验证试验熟料、浸出渣进行XRD 分析,结果见图9。

图9 验证试验熟料、浸出渣的XRD 图谱Fig.9 XRD patterns of clinker and leach residue under optimum conditions

由图9 所示,在验证试验条件下,浸出渣中Ca(VO3)2已基本不存在,主要物相是含铁物相Fe9TiO15、Fe2O3。

3 结论

1)采用空白焙烧-碳酸化浸出工艺处理高钙钒渣,可有效浸出高钙钒渣中的钒,钒的浸出率达到92.22%。

2)通过单因素试验和响应曲面法研究焙烧温度、浸出温度、浸出剂浓度对高钙钒渣中钒浸出效果的影响。获得最佳条件:CaO/V2O5质量比为0.6,空白焙烧最佳温度制度为:焙烧温度899 ℃,焙烧保温时间为160 min;碳酸化浸出过程最佳工艺条件为:浸出温度95 ℃、浸出时间140 min、碳酸钠浓度168 g/L、搅拌速度300 r/min。在此条件下进行验证性试验,钒浸出率为92.22%±0.36%,试验结果与预测值基本一致,表明采用曲面响应法对高钙钒渣空白焙烧-碳酸化浸出工艺条件进行优化合理可行。

3)针对高钙钒渣,碳酸盐的选择和焙烧、浸出工艺的进一步优化将是下一步主要的工作方向,在有效提高钒浸出率和控制成本的基础上,有可能进行工业化应用。