纤维增强气凝胶泡沫混凝土保温材料传热性能的研究

黄杰超 朱永甫

(闽南理工学院 福建 石狮 362700)

1 纤维/气凝胶泡沫混凝土的制备

1.1 配合比

本实验配比是根据规范CJJ/T177-2012气泡混合轻质土填筑工程技术规程进行的,在设计水泥用量为300kg/m3、200 kg/m3基础上,掺入气凝胶粉体、玻璃纤维等材料来探究超轻泡沫混凝土的配比及性能。实验固定气凝胶含量为10%质量比,来改变玻璃纤维的含量。

1.2 制备方法

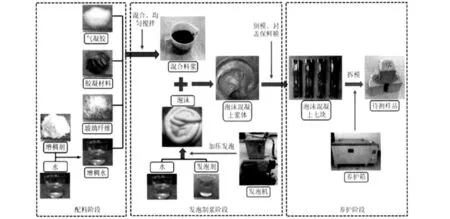

超轻泡沫混凝土工艺制备流程如图1所示,其具体制备步骤如下:

图1 预制泡混合法制备纤维/气凝胶泡沫混凝土工艺流程图

(1)配料。首先配制增稠水,将水与增稠剂按一定的质量比混合并搅拌均匀,从而使增稠剂完全溶解于水;再依照配合比分别称取相应量的材料,将水泥等胶凝材料与气凝胶粉体进行干混。

(2)制浆。将配制好的增稠水加入至步骤(1)中的混合料中,搅拌均匀,然后缓慢加入分散状的玻璃纤维丝,即可得到纤维/气凝胶混凝土的浆体。

(3)发泡。采用机械加压发泡,按质量比1∶80的比例将发泡剂与水倒入发泡机中制备泡沫,同时需要注意发泡机的压力,制备出的泡沫需立刻加入纤维/气凝胶混凝土浆体中,混合搅拌均匀,得到纤维/气凝胶泡沫混凝土浆体,然后倒入预先制好的模具内,并盖上保鲜膜,得到纤维/气凝胶泡沫混凝土。

(4)养护。静置1天后脱模,将纤维/气凝胶泡沫混凝土小心脱去模具后立刻放入混凝土恒温养护箱中养护至试验规定龄期(28 天),取出试样并进行测试[2]。

2 样品性能测试与表征

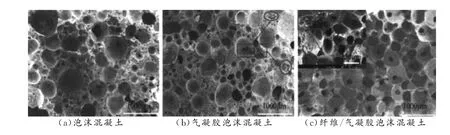

采用场发式扫描电镜(型号为JSM-7001F,日本电子株式会社)对纤维气凝胶泡沫混凝土样品断面的微观形貌进行扫描拍摄。由于气凝胶泡沫混凝土的导电性不好,防止样品上产生电荷累积而影响观察及拍摄图像,在扫描前需对样品进行5 min喷金处理。

图2 三种泡沫混凝土是SEM 图

密度测试按照国家标准GB/T11969-2008蒸压加气混凝土性能试验方法,将试样放入2X-9246MBE电热鼓风干燥箱内,在(65±5)℃下保温24h,然后在(85±5)℃下保温24h,再在(105±5)℃下烘至恒重(前后质量差不超过试件质量的0.5%)。按照以下公式计算样品的干密度:

式中:ρ为试样干密度,单位为kg/m3;M 为试样在(105±5)℃下的恒定质量;V 为试样体积,mm3。

导热系数测试采用瑞典Disk 公司生产的Hot Disk2500S导热系数仪测试样品导热系数,测试方法为瞬变热源法,测试条件为低密度高绝缘,测试温度25℃,功率30m W,探测深度为8mm。

抗压强度测试按照国家标准GB/T11969-2008蒸压加气混凝土性能试验方法,先测定试样尺寸,精确至1mm,并计算试样的受压面积S,再采用WD-100KE电子式万能试验机以5mm/min 的速度连续而均匀地对试样进行加荷,直至破坏,记录破坏荷载P,精确至10N。按式(2)计算样品的抗压强度,精确至0.01MPa。

式中:P为试样破裂时的荷载单位(N);A 为受压面积单位(mm2);σ为抗压强度单位(MPa)。

3 实验结果

3.1 纤维/气凝胶泡沫混凝土性能对比

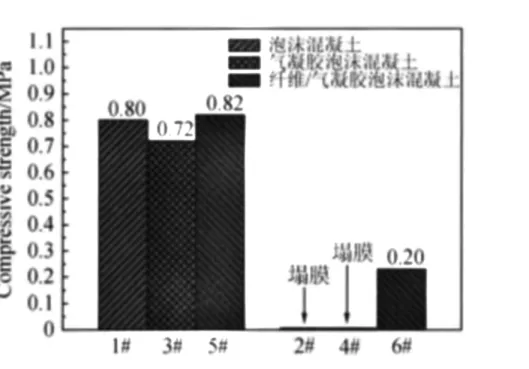

通过实验制备过程可以发现:在表1的九组轻质泡沫混凝土中,其中2#和4#制备出的泡沫混凝土未能成型,出现塌模现象。其余各组泡沫混凝土样品均成型,经过一段时间(28d)的恒温恒湿环境养护后,对其余七组轻质泡沫混凝土进行了基本性能(抗压强度、导热系数)测试,测试结果如图3、图4所示。

图3 三种泡沫混凝土导热系数测试结果

图4 三种泡沫混凝土抗压强度测试结果

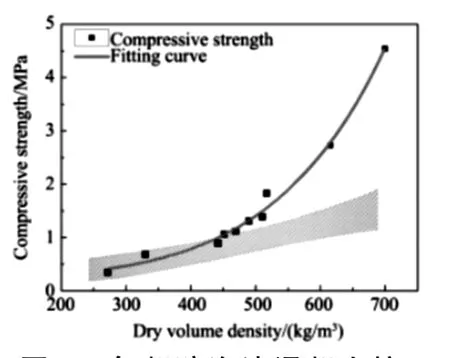

泡沫混凝土抗压强度和其密度有着很强的相关性,图5为三种不同泡沫混凝土的抗压强度比较,同密度等级下气凝胶泡沫混凝土的抗压强度要高于其它两种泡沫混凝土,并且随着密度增大气凝胶泡沫混凝土抗压强度增加越快。在500的密度等级下气凝胶泡沫混凝土的抗压强度要比铁尾矿泡沫混凝土高出31.5%,比沙、粉煤灰泡沫混凝土高出45%,在700的密度等级下气凝胶泡沫混凝土的抗压强度比铁尾矿泡沫混凝土高出60%。如图4所示气凝胶泡沫混凝土抗压强度测试值,整体上抗压强度随干体积密度的增大而增大。根据中华人民共和国建筑工业行业标准JG/T266-2011泡沫混凝土规定的泡沫混凝土的干体积密度与抗压强度的大致关系如图中阴影部分。如图6中阴影部分为规范中规定的抗压强度范围,可以看出气凝胶泡沫混凝土不同的密度等级下均满足规定抗压强度范围,而且有一部分在相应的密度等级下已经远远超出规范所规定的抗压强度范围,在密度500~1000kg/m3的试样的抗压强度已经远远大于所规定的标准[3]。气凝胶作为泡沫混凝土填料时不仅满足了泡沫混凝土抗压强度的要求,而且还能大大的降低泡沫混凝土的导热系数,提高其隔热保温性能,气凝胶泡沫混凝土作为一种高性能的泡沫混凝土有很大的发展前景。

图5 不同种类混凝土的抗压强度

图6 气凝胶泡沫混凝土抗压强度随密度的变化

3.1.1 抗压强度对比

图5表示的是三种泡沫混凝土抗压强度对比。从测试结果可以得出:与普通泡沫混凝土和气凝胶泡沫混凝土相比,纤维/气凝胶泡沫混凝土抗压强度最大。在设计密度为300 kg/m3时,5#(纤维/气凝胶泡沫混凝土)比3#(气凝胶泡沫混凝土)和1#(普通泡沫混凝土)的抗压强度分别增加了9.3%和2.5%;在设计密度为200kg/m3时,4#(气凝胶泡沫混凝土)与2#(普通泡沫混凝土)都难以成型。而6#(纤维/气凝胶泡沫混凝土)的抗压强度为0.20 MPa。

3.1.2 导热系数对比

图6表示的是三种泡沫混凝土导热系数对比,从测试结果可以得出:与普通泡沫混凝土相比,掺人气凝胶粉体可以有效地减少泡沫混凝土的导热系数,如在设计密度为300 kg/m3时,3#(气凝胶泡沫混凝土)比1#(普通泡沫混凝土)的导热系数降低了11.1%。在设计密度为200 kg/m3时,4#(气凝胶泡沫混凝土)与2#(普通泡沫混凝土)都难以成型;与气凝胶泡沫混凝土相比,掺人玻璃纤维的气凝胶泡沫混凝土的导热系数相对升高,这是由于纤维不仅存在导热,同时还会提高其辐射换热,从而导致泡沫混凝土有效热导率变高,但从实验数据可以发现导热系数上升较小[4]。

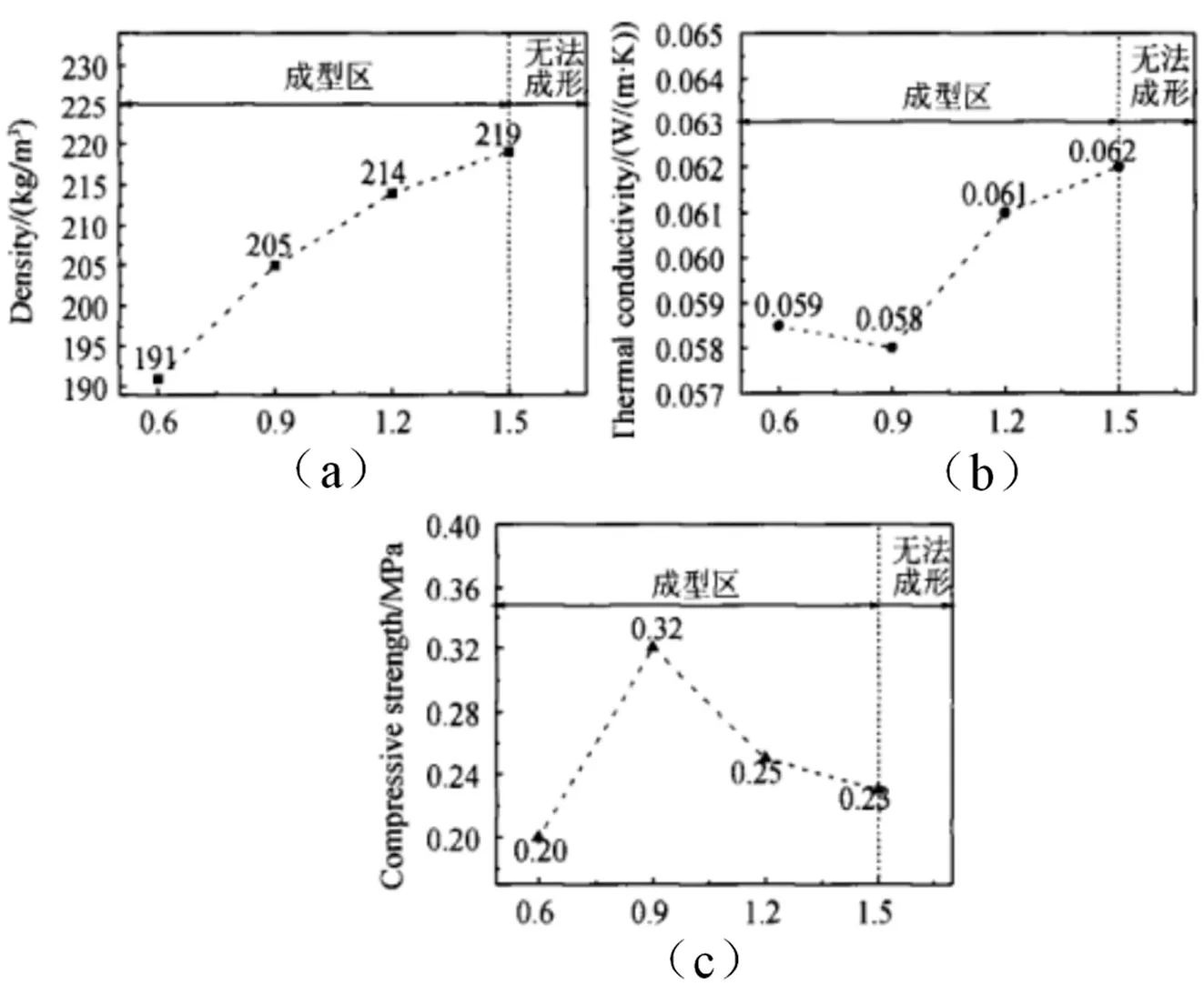

3.2 纤维对气凝胶泡沫混凝土性能的影响

玻璃纤维掺入泡沫混凝土中,其目的是增强泡沫混凝土的抗压强度以及成型率。图7表示的是纤维含量从0.6%(质量比,下同)增加至1.5%时对泡沫混凝土基本性能的影响。图7(a)表示的是不同纤维含量下泡沫混凝土密度变化情况,从图中可以看出:在纤维含量大于1.5%时,泡沫混凝土砌块难以成型,当纤维含量在0.6%时,样品密度出现最小值,其密度最小可达到191kg/m3左右,远低于普通泡沫混凝土的密度(300~1600kg/m3)[5]。随着纤维含量的增加,泡沫混凝土的密度逐渐增大,但增长率并不大。当纤维含量大于1.5%时,泡沫混凝土砌块却难以成型;从图7(b)可得出随着纤维含量的增加,泡沫混凝土的导热系数先减小后增大,当纤维含量在0.9%时,其导热系数最小值为0.058W/(m·K),较普通泡沫混凝土0.08—0.25W/(m·K)减少了27.5%;图7(C)反映了自变量纤维含量对超轻泡沫混凝土抗压强度的影响。当纤维含量为0.9%时,其28 天抗压强度出现最大值,达0.32MPa,完全符合泡沫混凝土标准JG/T 266—20ll中A03级抗压强度的要求。

图7 纤维含量对气凝胶泡沫混凝土性能的影响

综合图7中数据分析,可以得出:在玻璃纤维含量为0.9%左右时,超轻泡沫混凝土的综合性能最好,其密度为205 kg/m3,导热系数为0.058 W/(m·K),抗压强度在0.32 MPa左右。

4 结语

实验采用预制泡混合法成功制备了一种低密度、低导热性能的新型超轻泡沫混凝土,主要得出以下结论:

(1)与普通泡沫混凝土和气凝胶泡沫混凝土相比,在超轻泡沫混凝土中加入玻璃纤维在其成型中起到至关重要的作用。

(2)当玻璃纤维含量为0.9%时,超轻泡沫混凝土的综合性能最好,其密度为205 kg/m3,导热系数为0.058W/(m·K),抗压强度在0.32 MPa。远低于普通泡沫混凝土的导热系数(0.08~0.25 W/(m·K))与密度(300~1600 kg/m3),且抗压强度完全符合泡沫混凝土标准JG/T266—2011 中A03 级抗压强度的要求。