基于某型飞机整流罩的复合材料修理技术研究

汤海龙,雷社昌

(国营四达机械制造公司,陕西 咸阳 712203)

0 引言

复合材料由于其高比强度、高比刚度、低密度、低导热系数等优势被广泛运用到飞行器的重要结构中[1-2],如后舱壁[3]、飞行器中的隔热板、火箭发动机的喷嘴[4]等部位。此外,为了增加飞机的航程及载弹量[5],飞机研制者在设计之初就使用大量蜂窝夹芯材料。复合材料大量应用的现象在军用飞机上得到了极大体现,如F-22飞机的复合材料结构件的用量将近40%[6],主要承重结构部件(如尾翼、机身、机翼、襟翼和垂直稳定器等)都使用了纤维基复合材料[7]。我国目前的现役飞机在研制之初也应用了大量的复合材料结构,然而复合材料结构的大量应用也给飞机后续的维护、维修工作带来了极大的挑战。

在飞机起飞、平飞、降落过程中,复合材料经常会受到撞击出现故障,严重威胁机上人员的生命安全,维修人员需要根据复合材料结构的故障损伤开展针对性维修。先前的研究者针对蜂窝夹芯类的复合材料修复介绍了几种常见的修复方法[8-11],对于结合实际复合材料结构件修复的论文相对较少。本文通过对飞机复合材料整流罩的大面积穿透性损伤开展修复,降低因新件制造周期长造成的经济浪费,为其他维修企业后续进行类似的复合材料结构件修复提供了技术性参考。

1 整流罩故障分析

1.1 整流罩故障描述

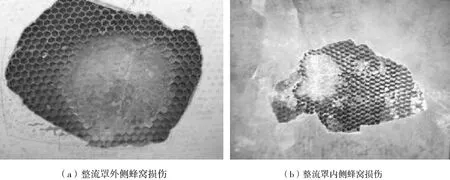

在进行复合材料类零件修理的过程中,由于受到外界冲击,位于飞机下部的某型整流罩出现产生严重损伤。整流罩左侧圆角外表面出现178 mm×145 mm的脱胶故障,其中存在130 mm×120 mm的环氧树脂注实蜂窝的故障如图1(a)所示,在内表面相同位置出现270 mm×160 mm面积范围蒙皮与蜂窝脱胶,包括130 mm×100 mm的蜂窝注实故障如图1(b)所示。该型整流罩自制周期较长,费用高等因素制约着飞机的交付周期,严重影响外场年度任务的顺利执行,为了能够准时交付产品,完成飞机修理任务,对产生故障损伤的复合材料整流罩进行故障分析及修复。

图1 整流罩损伤形貌

1.2 整流罩故障分析

整流罩位于某型飞机下方,迎风面积较大,整流罩迎风面与侧面圆角处容易受到冲击损伤,在起飞、爬升和着陆时,容易受到砂石、飞鸟等飞行物的撞击。此外,在恶劣天气下,飞机高空快速飞行过程中,雨水和冰雹等环境因素对整流罩的持续撞击也可能造成整流罩一系列故障。目前常见的飞机整流罩故障主要分为蒙皮与蜂窝之间脱胶、蒙皮裂纹、蜂窝松软塌陷等。

1.3 故障方案可行性分析

针对蜂窝夹芯结构的整流罩故障修复流程如图2所示。某型飞机整流罩为双层蜂窝夹层结构,在两层蜂窝中间铺有一层胶膜起到粘接作用。这种结构的优势是在受到冲击损伤时,一侧蜂窝损伤的状况下,另一侧可能仍然处于完整外形状态。参照整流罩的结构特点,在维修过程中先使用模具支撑一侧外形,通过修复另一侧蜂窝并完成流线定型过渡,最后通过同样的方法进行修复另一侧蜂窝和蒙皮。在本次修复中,我们通过分析整流罩故障状态、修复困难程度以及修复技术条件等因素,决定采用从外蒙皮修复之后过渡到内蒙皮的修复方式。

图2 整流罩故障修复流程

2 整流罩详细修复过程

复合材料的修复作业对工作间环境及待修区清洁度要求较高,环境不满足工艺技术条件,后续复合材料结构固化的强度将很难满足零部件的使用要求,对安装该修复件的飞机安全产生严重的威胁。因此,在复合材料结构修复的过程中要严格控制作业环境及修复工艺。详细的整流罩故障修复如图3所示。

图3 整流罩故障修复示意图

2.1 整流罩修复前准备

在进行修复之前,需对待修区和工作间进行试修准备。

(1)使用专用刀片/打磨机沿预先检查出脱胶区轮廓放大25 mm左右切除外蒙皮,观察并分析内部蜂窝脱胶、损坏情况,使用剪刀仔细地去除已经损坏的蜂窝,在进行蜂窝去除时尽量沿蜂窝晶格边界裁剪。使用打磨机将旧蒙皮待修复区截面进行修理,打磨成斜面/阶梯状,保障蒙皮和蜂窝之间不存在阶差。

(2)使用吸尘器把待修复区的杂质清除干净,之后使用丙酮擦拭并进行干燥处理。在通过技术人员现场检查合格后,使用密封胶带将待修复区域封闭,防止灰尘进入蜂窝及空气中的水分子浸入其他良好蜂窝。

(3)确保工作间的清洁度、温度不低于15 ℃、相对湿度不大于80%,工作人员穿专用工作服。

2.2 新蜂窝的制备

(1)为了使修补后的整流罩和原蜂窝结构具有很好的贴合性且具有良好的流线型,需要按待修复面弧度选择在模具上制备新蜂窝,新制蜂窝的晶格尺寸、高度与原蜂窝相同,轮廓尺寸相对于旧蜂窝稍大一两个晶格,避免因尺寸差距造成粘接强度不满足要求。

(2)将新制蜂窝从模具上小心取下,并与旧蜂窝进行比对,确保蜂窝的轮廓尺寸、弧度满足损坏蜂窝修补的技术要求。

2.3 蜂窝/蒙皮的固化修补

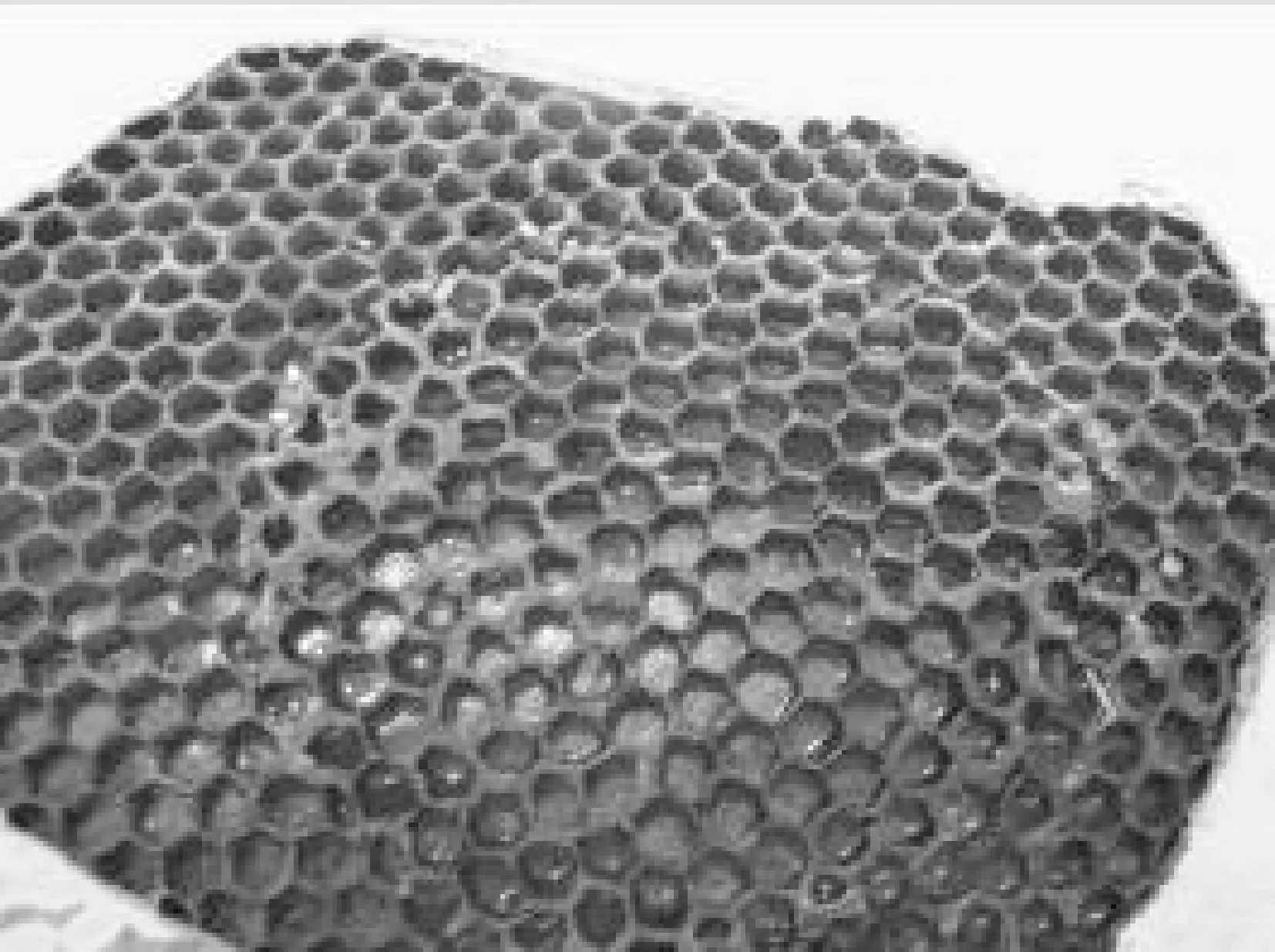

(1)在损坏蜂窝的中间部分增加一层胶膜,将裁好蜂窝放入胶膜表面上,放置时注意新蜂窝和旧蜂窝之间的粘接。在表面铺放一层隔离膜,铺放铝合板模具进行定型,使用热补仪进行中温固化或者施加一定压力进行常温固化,使玻璃钢表皮和蜂窝能够胶接良好,等蜂窝与原结构固化完全,除去隔离膜,然后在修补的区域上用锉刀和砂布打磨,使新修补的蜂窝芯与原件平滑过渡,固化及修复完成的蜂窝形貌如图4所示。

图4 外层蜂窝修复形貌

(2)在修复好的蜂窝表面铺一层胶膜,用单层厚度为0.1 mm的无碱玻璃布进行制造外蒙皮。按照待修复面轮廓裁制无碱玻璃布,第一层玻璃布轮廓需覆盖旧蒙皮第一层修复面轮廓20~30 mm,第二层盖过第一层20~30 mm,以此类推,逐层铺糊玻璃布。在进行铺粘玻璃布的过程中,注意铺层中间气泡的排除。新铺的玻璃纤维方向与原结构层的纤维方向一致,蒙皮的最外层要附加一层玻璃布起到增强作用。

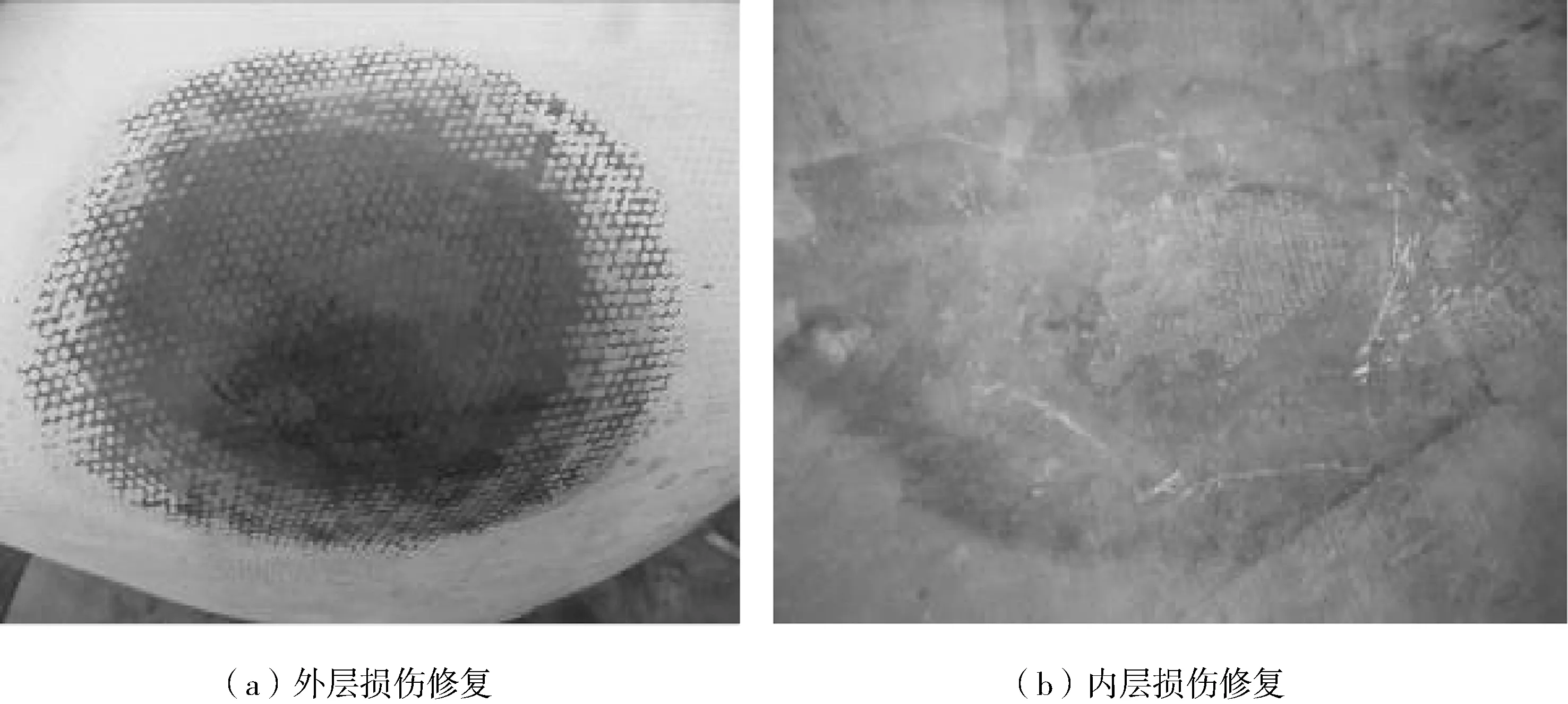

(3)整流罩的外层蒙皮完全固化后,使用120#~400#的砂纸打磨,保证整流罩外层轮廓的流线型,外蒙皮修复的状态如图5(a)所示。内层蜂窝损伤的修复过程类似外层蜂窝的修复,内层修复后的状态如图5(b)所示。

图5 故障修复形貌

2.4 修理性能检测

为了保证产品修理的安全性、可靠性,在进行修复过程中增加同批次试验样件的制作,将试验制件置于与修复结构件相同的环境下进行固化,对应试验样件的标准尺寸分别参照GB/T 1452、GB/T 1453、GB/T 1455。对固化的试件进行相关的力学性能试验,检测结果见表1。经与修复工艺的技术标准进行对比验证,整流罩修复工序的质量能够满足技术标准。

2.5 整流罩的喷漆及装配

整流罩修好并经检验员检验合格后进行表面喷漆处理,待漆层完全干燥后,由技术人员检查整流罩表面质量,对于整流罩出现的局部缺陷进行再次修复,最后将合格品交付装配人员进行装机。经过修理、检验等工序的严格检查以及飞机多次的飞行状态显示,此次整流罩的修复质量完全能够满足技术要求。

3 结论

复合材料结构的修复对于相关的修理单位来说,仍然是未来发展的一个重要方向。本文通过开展夹芯结构整流罩的大面积损伤故障修复,并很好地保证了修理质量,保障了飞机的飞行安全,极大提高了维修厂复合材料结构件的修复能力,对今后整流罩复合材料维修过程中的大面积蜂窝修复提供了很好的参考价值。后续工厂将在现有修理技术的基础上,紧跟国内复合材料修复技术趋势,开展现代化、智能化、数字化的修复技术研究。