民用飞机货舱地板夹层结构基本力学性能研究

程文礼,王燕*,于洪斌,杜宇,罗玉清,陆志远,张强

(1.中航复合材料有限责任公司,北京 101300;2.中国飞机强度研究所,西安 710065)

随着社会经济的发展,交通运输领域特别是航空交通领域,面临着两项任务:结构整体减重和降低油耗的效益问题。目前,由于蜂窝夹层复合材料具有质量轻、弯曲刚度与强度大、抗失稳能力强、耐疲劳、吸声、隔声和隔热性能好等优点,长期以来备受航空领域的关注。在航空工业发达国家,蜂窝夹层结构复合材料己大量应用于飞机内饰结构[1-5]。传统的飞机地板客货舱地板采用金属结构,每块地板有几百个铆钉和螺钉,还需要用弹性衬垫与机身结构隔离,因而成本昂贵。而采用复合材料可以大大提高地板结构的强度、刚度、疲劳和防腐蚀性能,可以把连接件减少一个数量级,显著减轻地板结构重量[6-7]。空客A380、A350、波音777、787等飞机型号的地板均选用复合材料夹层结构以提高服役时间,降低运行成本[8]。

国内复合材料夹层结构在飞机地板应用的研究起步较晚,目前主要地板材料仍以进口为主。本研究主要针对国产民用大飞机地板蜂窝夹层结构,开展玻璃纤维增强改性环氧树脂预浸料/Nomex蜂窝夹层结构地板的长梁弯曲极限载荷、冲击强度和滚筒剥离强度的影响因素及规律研究,为夹层结构地板在国产大飞机上的应用奠定技术基础。

1 实验部分

1.1 原材料

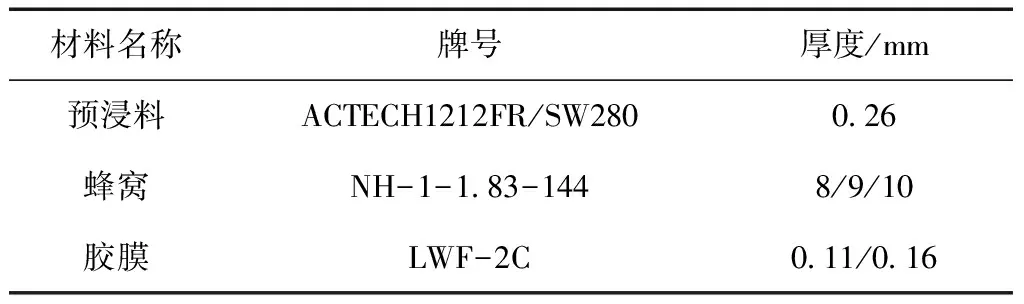

实验采用的玻璃纤维增强改性环氧树脂预浸料及Nomex蜂窝芯材为中航复合材料有限责任公司自研材料,胶膜选用黑龙江石油化工研究院研制的改性LWF-2C。其具体物理特性见表1。

表1 原材料及性能

1.2 成型工艺

由于共固化工艺只需一次成型,制造周期短,工艺成本低,适用于平板或型面简单的制件[9],因此本研究采用共固化热压罐工艺制备蜂窝夹层结构。具体操作为:将下面板预浸料—胶膜—蜂窝—胶膜—上面板预浸料依次铺贴好,定义预浸料经向平行于蜂窝芯的W方向,封装后在热压罐内进行固化。以0.5~3 ℃/min升温速率升至(130±3)℃,保温2 h后,以不高于2 ℃/min的降温速率降温至60 ℃以下卸压出罐。

1.3 实验件规划

为研究铺层方式、蜂窝高度、胶膜对夹层结构力学性能的影响规律,规划了一系列实验。具体试验矩阵见表2。

表2 实验矩阵

1.4 力学性能测试

按ASTM D 5420、ASTM D 1781、ASTM C 393 分别测试蜂窝板的冲击、滚筒剥离和长梁弯曲(上面板为加载区)性能。表3为测试样品的尺寸及测试标准。

表3 测试项目及标准

3 结果与讨论

3.1 铺层对蜂窝夹层结构力学性能的影响

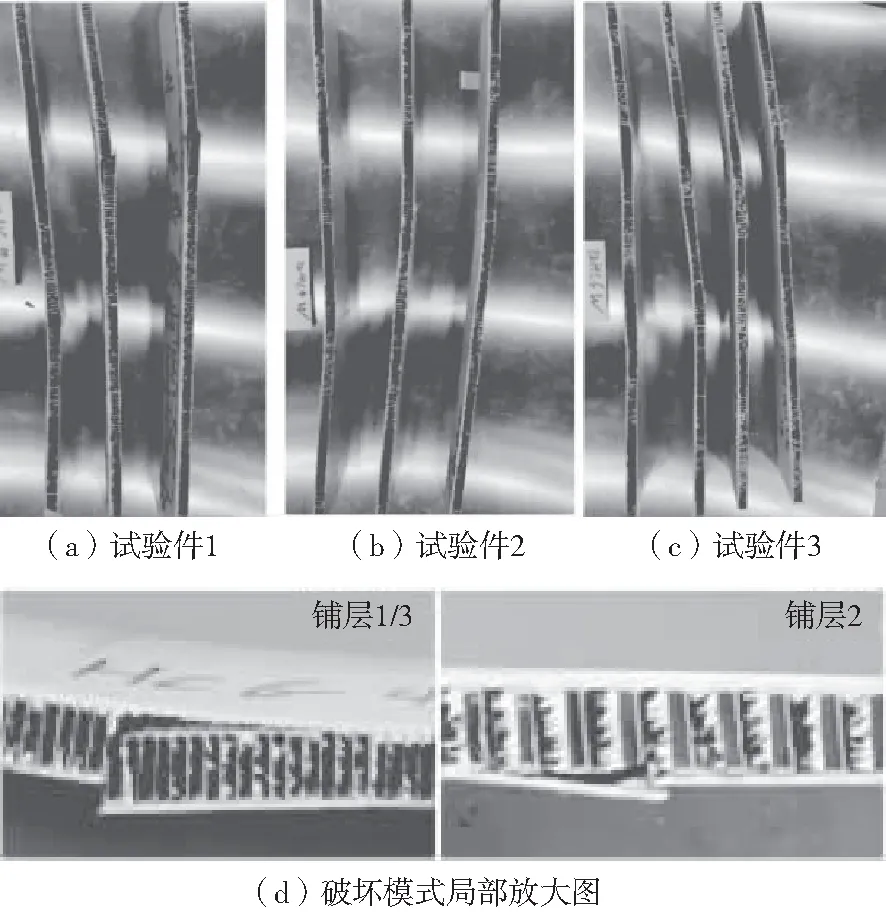

为考察面板铺层对夹层结构性能影响,对比实验件1/2/3测试结果,由图1(a)可以看出:当上面板采用相同铺层时,夹层结构L和W向长梁弯曲强度随下面板铺层数量增加而增大;当下面板采用相同铺层时,夹层结构L和W向长梁弯曲强度随上面板铺层数量增加而增大;上、下面板铺层总数一样时,下面板铺层增加可以显著提高L和W向长梁弯曲强度。从试样破坏模式可以看出,实验件1和3的L和W方向长梁弯曲破坏模式均为下面板拉伸破坏、芯子破坏、上面板蜂窝与面板脱粘,如图2(a)、(c)、(d);实验件2均为下面板拉伸破坏,如图2(b)、(d)。可以看出,下面板铺层数量是影响长梁弯曲强度的主要因素,原因是下面板是整体结构的薄弱区,由于下面板铺层较少、整体强度小,因此实验过载过程中上下面板中的等效应力(式1)基本相同,下面板最先出现破坏。

图1 铺层对性能的影响

图2 不同铺层的长梁弯曲破坏模式图

(1)

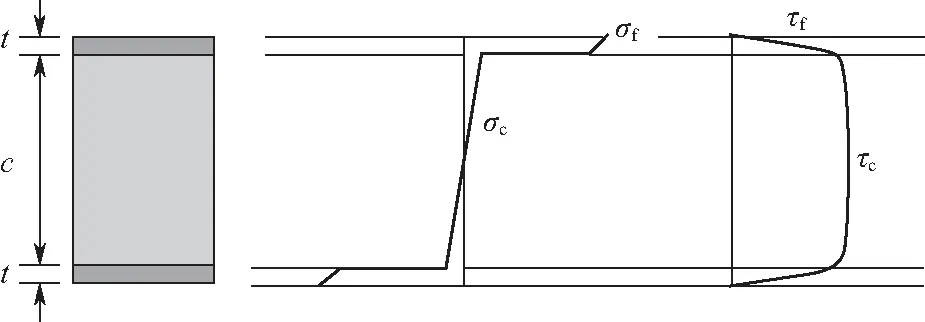

式中:σ——面板的等效应力;

P——施加载荷;

t——面板厚度;

S——载荷跨距;

b——试样宽度;

c——蜂窝厚度;

d——试样总厚度。

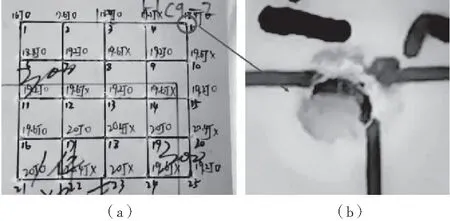

根据实验件1/2/3结构冲击强度结果图1(b)可以看出,上面板铺层越多,夹层结构冲击强度越大,下面板铺层数量对冲击强度几乎无影响;主要原因是在实验冲击能量下,试验件的上面板主要承受冲击载荷,由破坏模式图3可以看出,冲击后的试验件主要是上面板发生穿透破坏,下面板未破坏。

图3 夹层结构冲击后的破坏模式

另外,根据实验件1/2/3剥离强度结果[图1(c)]可以看出,现有实验结构的铺层对夹层结构的剥离强度基本无影响。由破坏模式图4可以看出,夹层结构剥离后的破坏模式主要为面板-芯子胶接面剥离破坏。

图4 夹层结构剥离后的破坏模式

3.2 蜂窝高度对夹层结构力学性能的影响

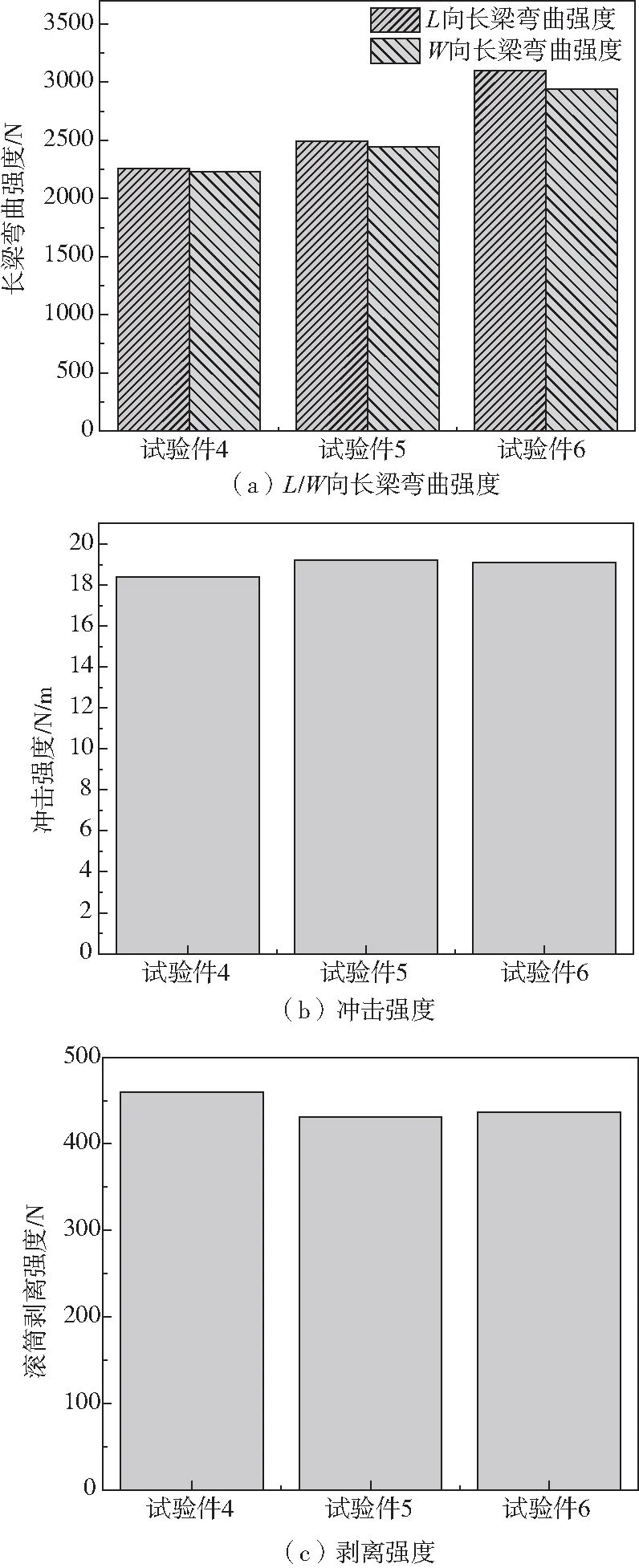

为考察蜂窝高度对夹层结构性能影响,对比实验件4/5/6测试结果,从图5(a)可以看出:在实验高度范围内,蜂窝高度越大,夹层结构的L和W向长梁弯曲强度越大,主要是蜂窝夹层结构传递载荷方式类似于工字梁,上、下面板主要承受由弯矩引起的面内拉压应力及面内剪应力。芯材主要承受由横向力产生的剪应力,图6为弯曲载荷下的夹层结构受力情况。随着夹层高度的增加,截面惯性矩增大,结构的弯曲刚度得以提高。从图5(b)、(c)可以看出:在实验高度范围内,蜂窝高度对冲击强度和滚筒剥离强度基本无影响。

图5 蜂窝高度对性能的影响

图6 夹层结构在弯曲载荷下受力情况[10]

3.3 胶膜对蜂窝夹层结构力学性能的影响

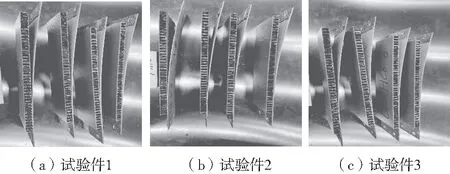

为考察胶膜对夹层结构性能影响,对比实验件7/8/9测试结果,由图7(a)可以看出,L向及W向长梁弯曲强度随胶膜厚度的增加而增大,没有胶膜的性能最低。由图8长梁弯曲破坏模式可以看出长梁弯曲破坏模式为下面板拉坏,上面板脱粘、芯子破坏,其中,采用LWF-2C-0.16 mm胶膜的实验件胶膜与面板脱粘面积略少于采用LWF-2C-0.11 mm胶膜的试验件,说明在实验的胶膜厚度下,较厚的胶膜有利于提高胶接强度。没有胶膜的胶接界面强度最低,说明胶膜可以明显改善面板与蜂窝芯间的粘接强度,是影响夹层结构长梁弯曲强度的主要原因之一。

图7 胶膜对性能的影响

图8 不同胶膜长梁弯曲破坏模式

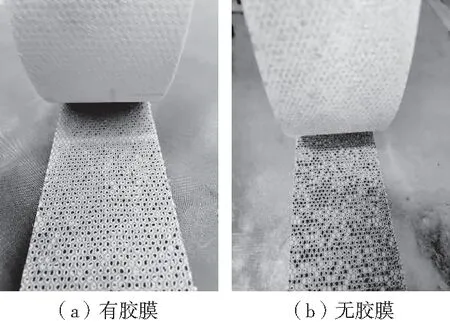

由图7(b)可以看出,胶膜厚度及有无胶膜对夹层结构的冲击强度有一定影响,采用LWF-2C-0.16 mm胶膜的冲击强度略大于0.11 mm胶膜,二者均大于无胶膜状态。对于剥离强度,LWF-2C-0.16 mm胶膜的剥离强度略大于0.11 mm胶膜,且二者均显著大于无胶膜状态。由破坏模式可以看出,有胶膜的实验件,剥离破坏以胶膜的内聚破坏为主[图9(a)],没有胶膜的蜂窝与面板脱粘[图9(b)]。说明胶膜的存在使面板与蜂窝芯间的粘接强度明显提高。

图9 不同胶膜剥离破坏模式

4 结论

(1)对于本研究的铺层组合,增加下面板铺层数有利于提高夹层结构长梁弯曲强度;增加上面板铺层数量可提高抗冲击性能,铺层数量对滚筒剥离强度基本无影响。

(2)芯材厚度增加会提高夹层结构长梁弯曲强度,但对冲击强度和滚筒剥离强度基本无影响。

(3)不同胶膜对力学性能有一定影响,采用胶膜胶接有利于提高夹层结构长梁弯曲、剥离强度及冲击强度。