满足轻量化自行车应用的T700级湿喷湿纺碳纤维预浸料性能研究

李志涛,尹国强,王怡敏,李成功,单瑞俊,白向鸽,毛慧文

(江苏恒神股份有限公司,江苏 丹阳 212300)

0 引言

碳纤维[1-4]是公认的比强度、比模量优于传统钢、铝合金的新型材料。20世纪90年代受制于国内技术原因,仅可通过进口才可得到,且是天价,故被称为“黑黄金”。进入21世纪,随着技术的进步,国内碳纤维已经逐步突破国外封锁,T300级和T700级碳纤维已实现国产化[5-9],使得“黑黄金”碳纤维出现了价格下探,再加之国内“双碳”政策的推动,轻量化成为了实现“双碳”达标的有效手段。因此,民航、轨交、汽车、风电、高端工业等领域都在产品轻量化上布局和展开研究。其中,民航领域[10-12]已经实现了国产碳纤维应用,特别是在C919飞机及未来的C929飞机。轨交领域[13-17]也不断探索应用T300级国产碳纤维复合材料实现轻量化,同时进一步提高“中国速度”。汽车领域[18-22]特别是高端汽车如宝马、法拉利等品牌都在尝试采用碳纤维复合材料完成轻质、高强、节能新车型的开发。近些年风电领域[23-26]为实现具有耐变形能力更强且发电功率更大的风力叶片开发,已逐步由传统的玻纤复合材料向碳纤维复合材料转变。这导致了国内市场对碳纤维的需求不断增大,特别是对高强高模的东丽T700SC纤维的需求。同时,加之西方国家的封锁,高端轻量化自行车行业[27-30]所需的高强高模碳纤维的供应受到冲击,逐步将眼光转向国内碳纤维市场。而国内碳纤维也不断突破技术壁垒,采用湿喷湿纺方法制备的T700级碳纤维也逐步被市场认可,有望作为干喷湿纺方法制备的T700SC纤维的候补产品,同时对应的配套产品—湿喷湿纺碳纤维预浸料的研究也成为了未来热点。

本文从树脂、纤维、预浸料、碳纤维轮毂进行测试,优化树脂性能及预浸料固化工艺,并对比恒神湿喷湿纺T700级HF30F碳纤维预浸料与东丽干喷湿纺T700SC碳纤维预浸料在高端自行车行业的应用性能等。

1 实验材料及方法

1.1 原材料

树脂:EM134树脂体系(恒神自制)。

纤维:PAN基碳纤维,HF30F(T700级);PAN基碳纤维,T700SC。

1.2 单向纤维预浸料制备

1.2.1 薄层树脂膜的制备

将恒神自制EM134树脂体系放入包覆有离型纸的托盘中,并放入65 ℃的烘箱烘烤备用,将涂膜机的涂膜辊间隙参数,设置在30 g/m2左右;然后开启模温机,设置合适温度(在该温度下,树脂黏度在20 000~40 000 cps),加热涂膜辊,将烘箱中烘至流动的树脂导入胶槽中,进行涂膜。树脂膜形成于离型纸上,经过冷却板后,由PE膜将其覆盖,最后收卷在纸筒上备用。树脂膜制备如图1所示。

图1 树脂膜制备示意图

1.2.2 单向碳纤维预浸料的制备

将树脂膜放于含浸机上,同时按照一定的纤维排布,将12kHF30F纤维放于树脂膜中间,通过含浸机将树脂膜附于纤维表面,然后通过高温压合,将树脂浸润到纤维织物中,最终形成阻燃预浸料。预浸料制备示意图如图2所示。

图2 预浸料含浸制备示意图

最终形成以三明治结构的预浸料形式。制备的预浸料规格见表1。

表1 预浸料规格说明

1.3 层压板制备

采用模压工艺,在400吨模压机上,通过程序控温完成力学性能测试板材制备。其固化制度如下:模压机机台温度升温至T1(130~160 ℃),将冷模具放入其中进行加热,实时测温,温度达到T2(60~80 ℃)后,取出模具,将提前铺覆好的预浸料放入热模具中,然后再次将热模具放入模压机机台上,实时测温,当温度达到T1后,恒温一定时间,模压机水冷降温至60 ℃以下,脱模,取出板材,进行拉伸、压缩、弯曲、层间剪切和面内剪切等测试。

1.4 制件制备

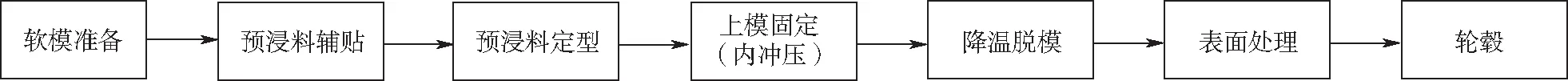

碳纤维轮毂制备:通过内冲压的方式结合模压工艺进行轮毂制造,其制作流程如图3所示。

图3 碳纤维轮毂制备流程

制成的轮毂进行轮毂强度测试、侧向刚度测试和UCI冲击测试。

1.5 性能测试

黏度测试:按照ASTM D4287标准,采用BROOKFIELD DVII 型锥板黏度仪在不同温度下对树脂体系进行黏度测试。

凝胶时间测试:按照ASTM D4217标准,采用标准加热板在不同温度下测试树脂体系固化所需要的时间。

流动度测试:按照HB7736.6标准,采用1吨压机,将预浸料在150 ℃下固化30 min后,进行流动度测试。

DSC测试:按照GB/T19466.2标准,采用美国TA公司Q20差示量热分析仪在氮气氛围下进行分析。

拉伸强度及模量性能测试:按照ASTMD3039标准,采用AG-Xplus250KN型万能试验机,使用 2 mm/min 的加载速度,在室温干态环境下进行复合材料拉伸强度及模量性能的测试,拉伸强度及模量各测试5个有效数据,取平均值。

压缩强度及模量性能测试:按照 ASTM D6641标准,采用 AG-Xplus250KN型万能试验机,使用1.3 mm/min 的加载速度,在室温干态环境下进行复合材料压缩强度及模量性能的测试,压缩强度及模量各测试5个有效数据,取平均值。

面内剪切强度及模量性能测试:按照ASTMD3518标准,采用AG-Xplus250KN型万能试验机,使用 2 mm/min 的加载速度,在室温干态环境下进行复合材料面内剪切强度及模量性能的测试,面内剪切强度及模量各测试5个有效数据,取平均值。

弯曲强度及模量性能测试:按照ASTMD790标准,在Instron 3382型万能试验机上采用三点弯曲法对复合材料的弯曲强度及模量进行表征。压头加载速度为3 mm/min,在室温干态下测试,弯曲强度及模量各测5个有效数据,取平均值。

层间剪切强度性能测试:按照ASTM D 2344标准,在Instron 3382型万能试验机上采用三点短臂梁弯曲法对复合材料的层间剪切强度进行表征。压头加载速度为1 mm/min,在室温干态下测试,层间剪切强度测5个有效数据,取平均值。

扫描电子显微镜(SEM):采用日本电子株会社生产的JSM-6460LV型扫描电镜,对碳纤维丝及其复合材料进行表面表征。

2 结果与讨论

2.1 EM134预浸料模压固化工艺的优化分析

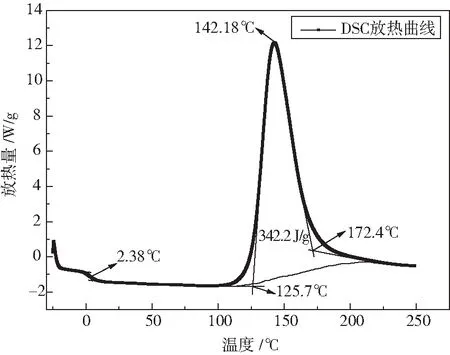

众所周知,预浸料的主材组成部分主要是纤维和树脂,预浸料成为真正的后端制品,合理的树脂固化工艺必不可少。EM134/HF30F(T700SC)/37的预浸料固化离不开对主体树脂EM134树脂体系的研究。表2给出了EM134树脂体系在不同温度下的凝胶时间。从表2中可以看出,EM134树脂体系在120~150 ℃之间是可以实现短时间的凝胶。同时图4也显示了EM134树脂体系在受热过程中的DSC曲线。从该曲线可以看出,该树脂体系的起始反应温度为125.7 ℃,峰值反应温度为142.18 ℃,终止反应温度为172.4 ℃,整个反应温度区间在46.7 ℃,且放热量为342.2 J/g。这说明该树脂体系整个反应放热过程相对缓慢且放热量较小,后续作为树脂含量37%的预浸料产品,整体放热量将对应同比例缩小,结合120~150 ℃下的凝胶时间,可以用作快速固化树脂体系。另外在-10~10 ℃的区间里也出现了一个拐点,该拐点通常被称为UncuredTg(未固化树脂Tg),可以用来判定树脂在常温下的黏性,该拐点值越小,常温下预浸料手感会软而粘;该拐点值越大,常温下预浸料手感会硬而干。该树脂体系的UncuredTg为2.38 ℃,处于温度区间的中心值偏上限位置,可从理论上判断为手感适中的预浸料。这点对于碳纤维自行车轮毂至关重要,因为预浸料的操作性也是影响铺贴效率、铺贴舒适度及制件最终表观的重要因素。

表2 EM134树脂体系不同点温度下凝胶时间

图4 EM134树脂DSC放热曲线

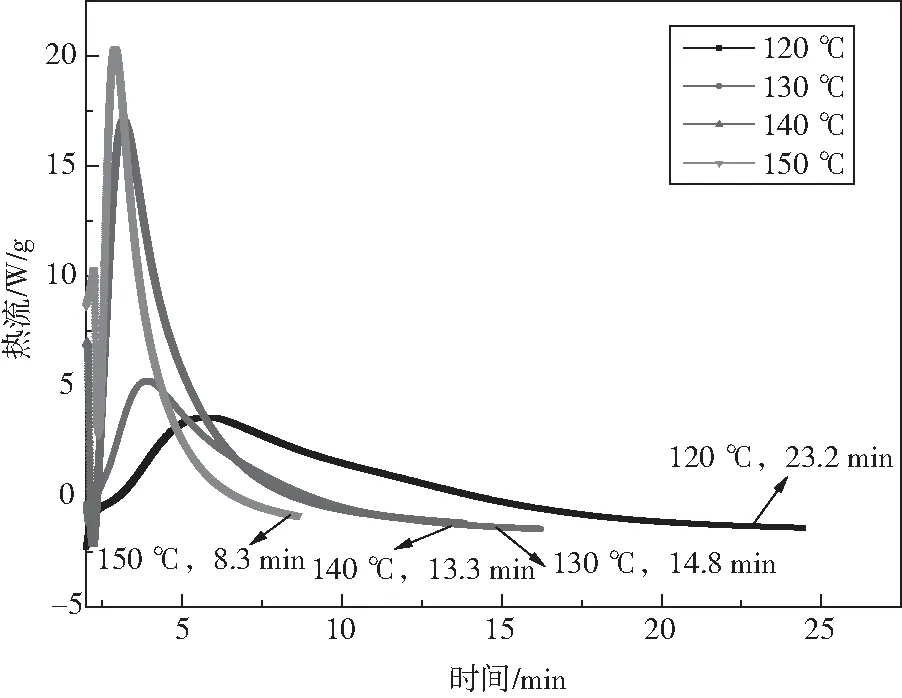

考虑到凝胶时间仅可作为树脂初步固化的参考,图5给出了EM134树脂体系在不同温度下的DSC放热曲线,进而研究EM134树脂体系在高温下完全固化所需时间。实验采用快速升温方法,将DSC测试仪器由50 ℃快速升温至设定的温度120 ℃、130 ℃、140 ℃和150 ℃。从测试的结果可以发现,在150 ℃下放热结束的时间为8.3 min,140 ℃下放热结束的时间为13.3 min,130 ℃下放热结束的时间为14.8 min,120 ℃下放热结束的时间为23.2 min。同时图5上可明显看出,在140 ℃和150 ℃下放热相对130 ℃和120 ℃更加集中,因此考虑到材料固化的稳定性,采用130 ℃和120 ℃进行完全固化是更加稳定和平和的。对比130 ℃和120 ℃的放热曲线,从效率出发,更加趋向于采用130 ℃下完成完全固化,固化的时间为大于14.8 min。

图5 EM134树脂体系在不同温度下的DSC放热曲线

表3展示了不同温度下EM134预浸料的流动度。从表3中可以清晰地看到,在150 ℃和140 ℃下,预浸料固化后流胶率分别为5.5%和7.2%,130 ℃下流胶率9.5%,基本在碳纤维自行车轮毂制造要求的流胶范围(8%~12%)。因此,再次确认了130 ℃下固化预浸料是相对优异的选择。

表3 EM134树脂体系不同温度下树脂流失率

2.2 EM134树脂体系匹配不同T700级碳纤维力学性能对比分析

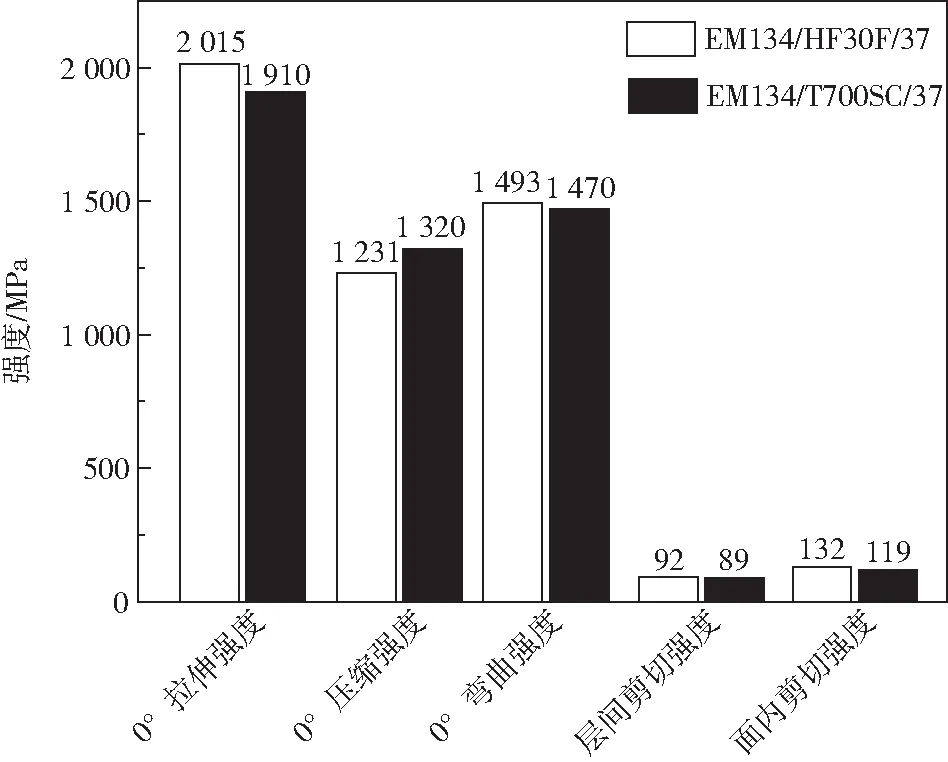

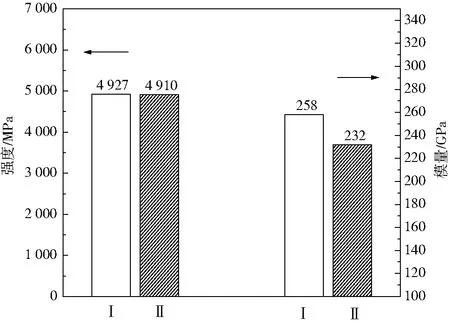

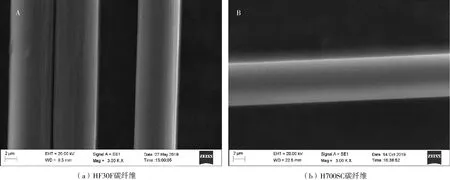

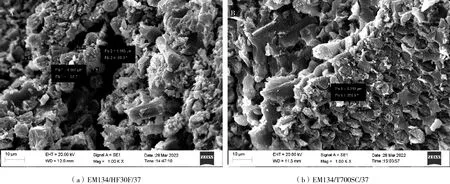

复合材料在推广应用的过程中,首先需要提供的是预浸料固化板材的材料许用值,给后端设计制造提供基本性能依据。本文采用EM134树脂体系分别匹配恒神T700级HF30F碳纤维(湿喷湿纺工艺)和东丽T700SC碳纤维(干喷湿纺工艺),树脂含量均为37%,选用固化温度为130 ℃,保温时间为45 min,对比两种预浸料的材料许用值,如图6和图7所示。从图中可以看出EM134/HF30F/37的预浸料固化后材料许用值整体性能优于EM134/T700SC/37的预浸料,特别是在板材固化的后模量性能上,EM134/HF30F/37全面领先。这主要可能是由于恒神湿喷湿纺工艺制备的HF30F本身的模量略高于东丽T700SC。图8测试的不同纤维复丝强度及模量的结果可以作为优异的佐证。另外,EM134/HF30F/37预浸料固化后板材的拉伸强度优于EM134/T700SC/37,这可能和两种工艺所制的碳纤维表观粗糙程度有关。从图9中可以看到湿喷湿纺的HF30F纤维表面粗糙,更容易使纤维和树脂间形成有效的界面结合,而干喷湿纺的T700SC纤维表面光滑,相较HF30F,不易形成有效界面结合,图10是拉伸的截面扫描电镜图,从图中可以看到,EM134/HF30F/37拉伸的截面图中树脂与纤维结合紧密,而EM134/T700SC/37拉伸的截面图有较多的孔洞,通过尺寸对比为纤维滑脱后留下的孔洞,这很好佐证了两种纤维与EM134树脂体系不同的界面结合力,因此宏观上表现为干喷湿纺工艺T700SC纤维制备的预浸料拉伸性能低于湿喷湿纺工艺HF30F纤维制备的预浸料。同时也可以看到压缩强度上T700SC优于HF30F,这可能是因为湿喷湿纺工艺HF30F表观粗糙引起的缺陷在压缩测试过程中应力集中,从而导致压缩强度略低于T700SC。但从整个材料许用值来看,EM134/HF30F/37明显优于EM134/T700SC/37。

图6 EM134树脂体系匹配不同纤维制备层压板后强度性能对比

图7 EM134树脂体系匹配不同纤维制备层压板后模量性能对比

图8 不同纤维复丝强度及模量对比(Ⅰ:HF30F碳纤维,Ⅱ:H700SC碳纤维)

图9 不同纤维扫描电镜图

图10 EM134树脂体系匹配不同纤维的拉伸样品破环后截面扫描电镜图

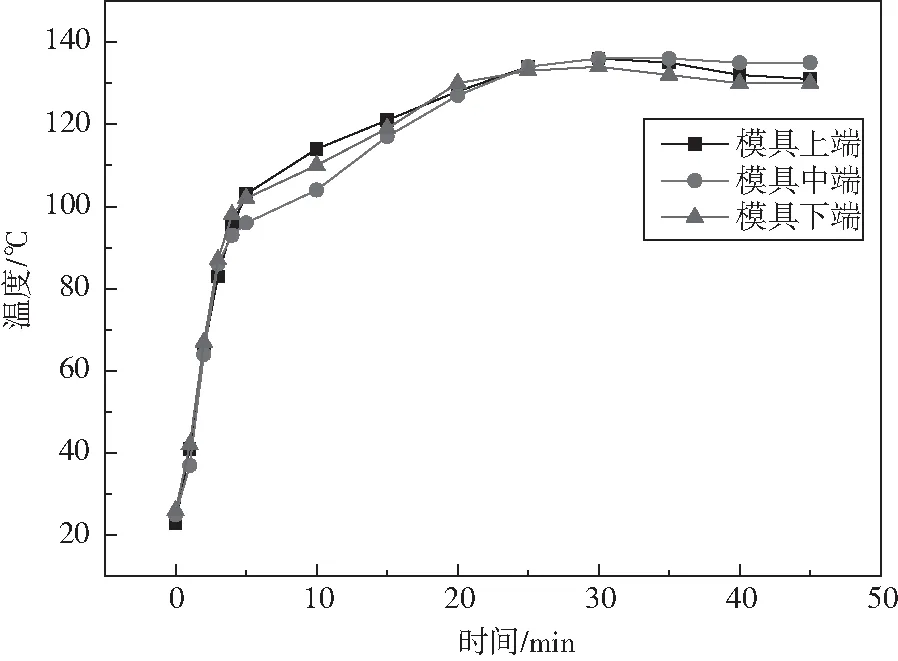

2.3 树脂固有特性对轮圈制件固化工艺的优化分析

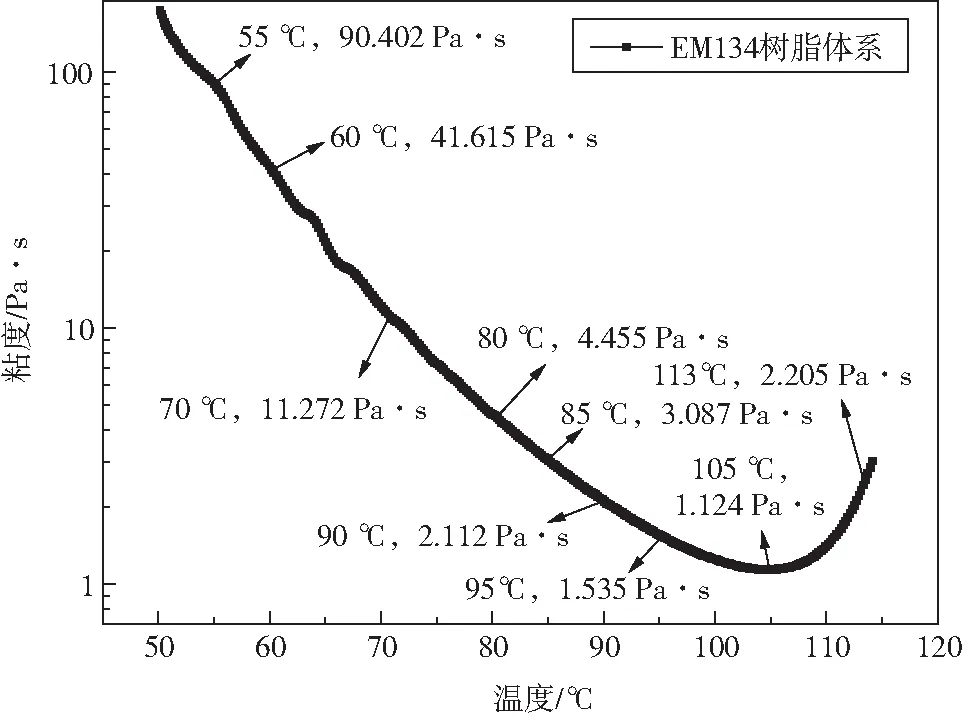

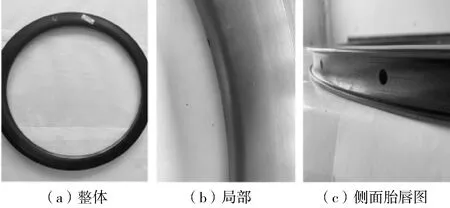

对于碳纤维自行车领域而言,特别是轮毂的制造,表观要求异常严格。因此预浸料在压机上模压工艺的正确选择是影响固化后轮毂表观的重要因素。为了快速选择正确的轮毂模压固化工艺,需充分地分析树脂的固有基础特性,并配合模压过程模具的整体温度变化,从而选择合适的固化工艺。图11显示了EM134树脂体系随温度变化对应的流变曲线,起始测试温度为50 ℃,其中选择的升温速率为5 ℃/min。从图11中可以看出50~70 ℃下树脂的黏度相对较大(在10 Pa·s以上),这对预浸料在固化过程中快速含浸帮助极小。随着温度的升高,树脂的整体黏度出现大幅度下降,下降至2 Pa·s后,树脂在外部压力下会更加易于浸入树脂。因此从流变曲线上可以发现,当树脂的黏度对应在90~113 ℃之间树脂的黏度基本保持在2 Pa·s以下,这也是EM134预浸料在固化过程中充分浸润纤维的最佳工艺窗口。同时结合后端制造轮毂所用模具的升温速率曲线(图12),该曲线是通过将模压机的机台温度设置恒定温度130 ℃,将冷模具放入机台上后,实际模拟模具升温速度。从图12中可以明显看出,模具温度从室温升至110 ℃,需要10 min。其中模具的上端、中端和下端升温的趋势一致,但明显中端的温度升温速度略有滞后,这主要是因为模具的上端和下端都是直接接触加热机台,中端需要时间进行传热,从而导致温度略低,但中端的温度是最能体系预浸料在固化过程中的实际受热情况。从图11上初步得知90~113 ℃是树脂流动性最好,且可以更好浸润纤维的工艺窗口。从图12可以看出,模具实际温度在90~113 ℃,时间在4~10 min之间。因此在固化工艺设计时,该时间段可以采取间歇高压来实现树脂对纤维的快速含浸及固化过程排除铺贴中带入的气泡。基于以上分析,表4给出了合理的EM134预浸料制造轮毂的固化工艺,其中在0~240 s过程中,由于预浸料中树脂的黏度整体偏大,施加小压力(75 N以下)使预浸料内部层间在逐步小压力下将整体预浸料内部预压实,当温度达到90 ℃以上时的4~6 min内,通过10 s/次的脉冲加压,将预浸料进行充分含浸,此时既可以完成纤维含浸,同时可在大压力小黏度下带出铺贴过程及树脂中本身所带有气泡,提升轮毂制件的表观和整体性能。图13展示了EM134/HF30F/37预浸料固化后整体的表观效果图。从图13中可以看到,根据表4所示的固化工艺,得到的轮毂整体表面优异[图13(a)],从图13(b)、(c)也可以直观地看到局部表观和侧面胎唇处表观都相对优异。这也从侧面证明了表4的固化工艺是一个合理固化EM134预浸料轮毂的固化制度。

图11 EM134树脂体系随温度变化对应的流变曲线

图12 模具升温速率曲线

图13 EM134/HF30F/37轮毂图

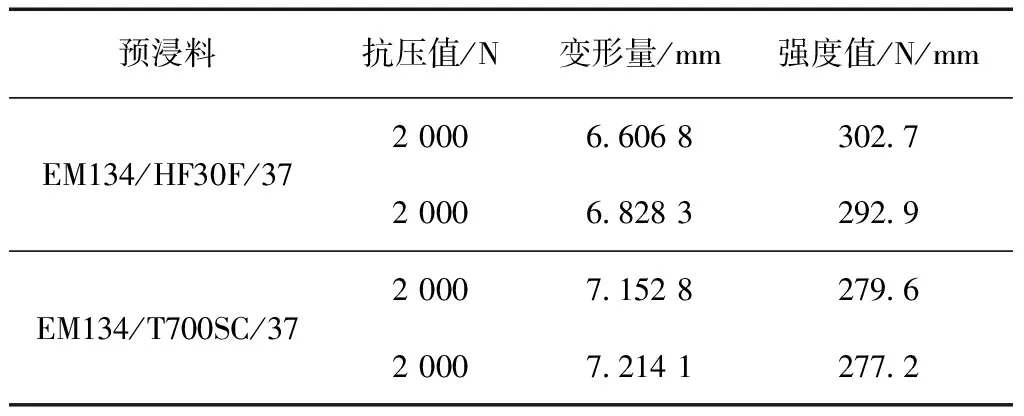

2.4 EM134树脂匹配不同碳纤维制备轮毂制件性能对比分析

轮毂制件制备完成后通常需进行轮毂的强度、侧向刚性、UCI冲击性能。EM134树脂通过匹配恒神湿喷湿纺HF30F纤维和东丽干喷湿纺T700SC纤维,进行了上述三种性能的对比研究,其中两种预浸料采用的固化轮毂工艺参照表4执行。表5显示了EM134/HF30F/37预浸料和EM134/T700SC/37预浸料的轮毂强度,可以看出在恒定抗压值(2 000 N)下EM134/HF30F/37的变形量更小,所得到的强度值也相应变大。

表5 EM134匹配不同纤维制备的轮毂的强度对比

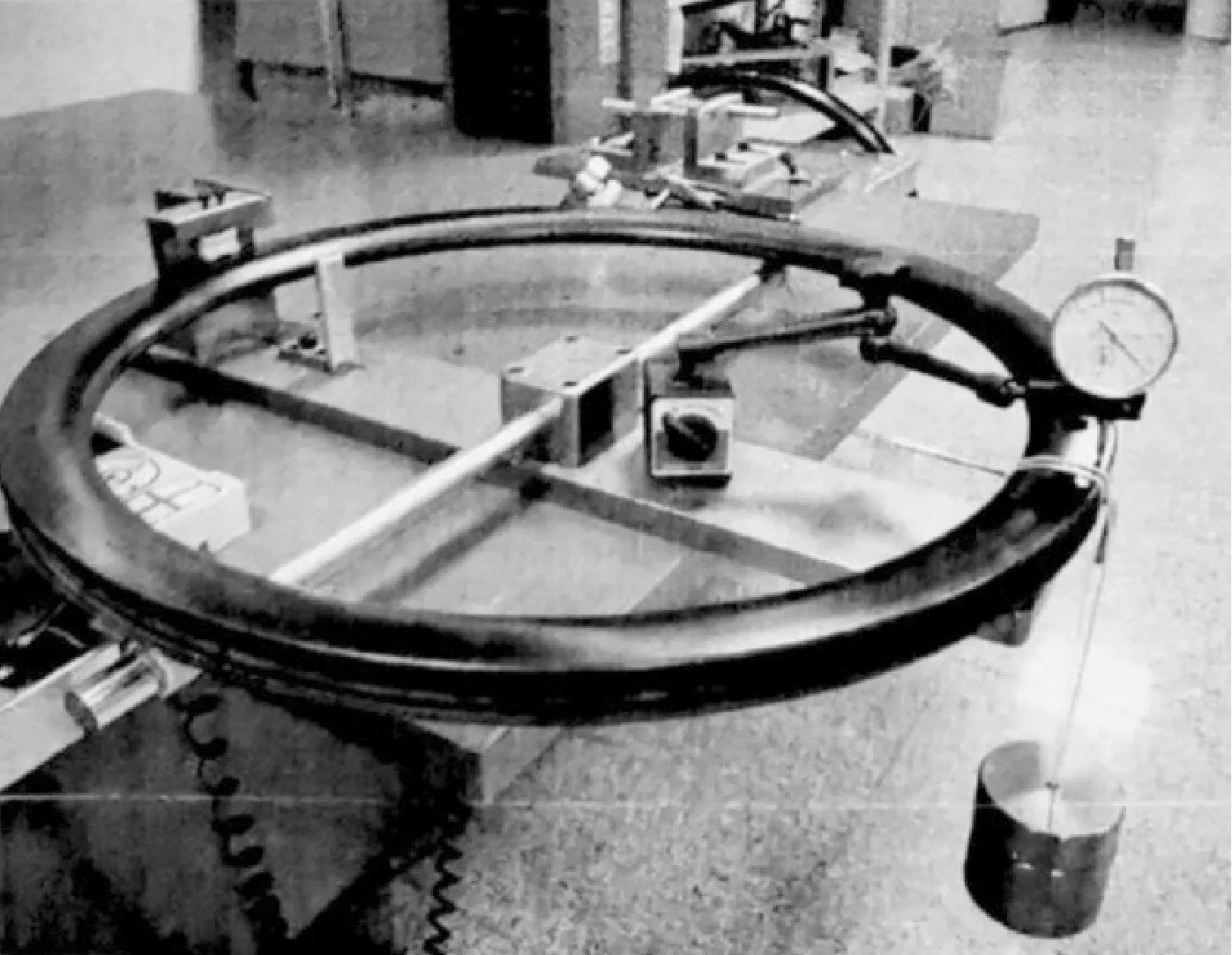

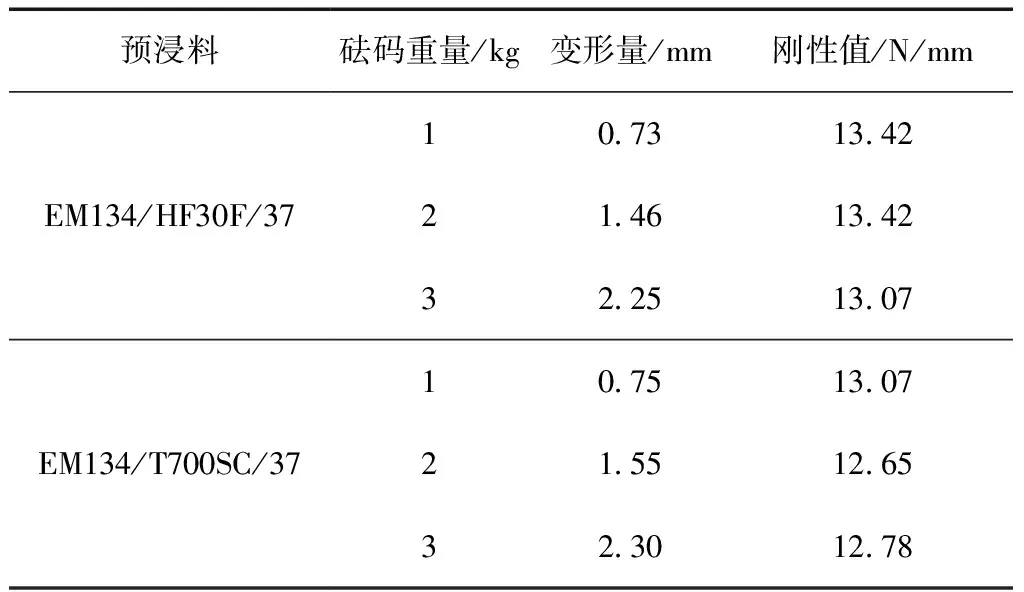

侧向刚性也是衡量一个轮毂质量的重要指标。它的测量通常是将轮毂固定在侧向刚性测试夹具上,如图14所示,通过在气嘴处施加1 kg、2 kg、3 kg的力,同时测量轮毂的偏差(记作L),用m×g/L,表征刚性值。表6给出了EM134/HF30F/37预浸料和EM134/T700SC/37预浸料各自制备的轮毂的侧面刚性对比数据,从中可以看出,由于HF30F纤维本身的模量比T700SC的高,导致侧面刚性的性能也优于T700SC固化出的轮毂侧面刚性。

图14 侧面刚性测试图

表6 EM134匹配不同纤维制备轮毂的侧向刚性对比

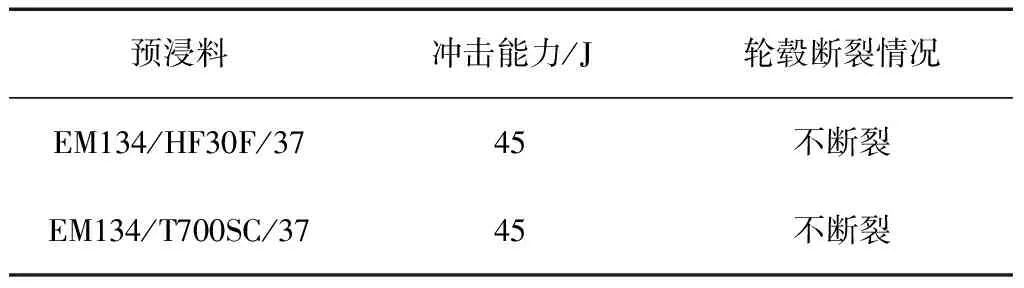

轮毂的UCI冲击如图15。需要将不装轮胎的轮组安装于测试机台上并固紧,撞击点选取:气嘴、45 °、90 °、180 °、270 °、315 °方向且在两辐条孔中心;撞击头承量为15.45 kg,冲击高度297 mm垂直自由下落撞击1次[每次撞击能量维持在45 J(行业标准)]。表7给出了EM134/HF30F/37预浸料和EM134/T700SC/37预浸料各自制备的轮毂的UCI冲击性能对比,可以看出两者的冲击性能相当,这主要是因为冲击性能的优劣主要由树脂来决定。本次试验采用的是同种树脂,且固化工艺也是完全相同,因此UCI冲击两者预浸料性能相当且都可以满足碳纤维自行车轮毂的行业标准。

图15 轮毂UCI冲击试验图

表7 EM134匹配不同纤维制备轮毂UCI冲击性能对比

3 结论

本文通过对EM134树脂体系自身的凝胶时间、DSC升温放热曲线及恒温放热曲线,确定了最佳的固化温度(130 ℃)及合理的固化时间(14.8 min以上)。通过预浸料固化制备层压板,对比恒神湿喷湿纺HF30F碳纤维和东丽T700SC碳纤维匹配EM134树脂的材料许用值,其中EM134/HF30F/37的板材性能,特别是模量性能是全面超越EM134/T700SC/37。同时本文通过树脂流变及实际制件(轮毂)制造过程中模具温度的变化,优化出适用于EM134预浸料制备轮毂的固化工艺。根据此工艺,对比了EM134/HF30F/37和EM134/T700SC/37制备出的轮毂的强度、侧向刚性、UCI冲击性能,整体上EM134/HF30F/37固化后轮毂的性能优于EM134/T700SC/37。