一类高参数多管程换热器的管箱泄漏机理及防漏设计

元少昀

(中国石化工程建设有限公司,北京 100101)

管壳式换热器是应用最广泛的一种换热设备。与其他几种间壁式换热器相比,管壳式换热器的最大优点是能承受高温高压、结垢耐受力强、制造相对简单、生产成本低、清洗方便、适应性较强。

泄漏是管壳式换热器运行中的常见病和多发病,除常见的管接头泄漏、管束内漏或浮头法兰泄漏外,还有一类频发的泄漏现象,即多管程换热器的管板与管箱法兰密封面处发生泄漏。该类换热器具有如下特点:管程进出口温差大、压力高、采用夹持管板结构,且泄漏发生在法兰密封面局部区域。这类泄漏的原因可能多种多样,但如排除制造、安装、操作等因素,这类泄漏现象其实有深层次的共性原因,而这些原因在设计过程中常被忽略。

本文对此进行分析,并提出防泄漏的一些处理方法,以便在设计阶段就未雨绸缪,提前采取必要的结构优化措施,从本质上减小泄漏几率。

1 管箱法兰密封面泄漏案例

某石化厂一U形管换热器运行不久即在管箱法兰和管板连接处发生泄漏,经检查,管箱法兰密封面和管板密封面及垫片未发现异常,即使在重新加工密封面后仍然泄漏,而泄漏点为分程隔板附近区域,见图1(a)~图1(b)。这类泄漏事故在其他生产装置中也常发生,文献【1】列举了其他类似的泄漏案例。

图1 管箱法兰密封面泄漏示意

2 泄漏机理

这类换热器有一个共同特点,即多管程、物料进出口温差大、压力较高、管板为夹持结构。是否这个特点就是致漏因素?可从如下方面进行分析,以找出泄漏的内在原因。

2.1 法兰密封机理

法兰-管板连接处的密封从机理上属于典型的强制密封,为达到密封目的,垫片单位面积上的压紧力不能小于垫片比压力y。在操作状态下,内压使法兰和管板产生分离趋势,垫片压紧力减小,垫片能否有效密封的决定性因素是残余预紧力(垫片残余比压)的大小,要求单位有效密封面积上的残余比压不小于m P(m为垫片系数,P为介质密封面两侧的压力差【2】),否则,就有可能发生泄漏。

2.2 管程压力对垫片应力分布的影响

对单管程管箱,压力作用下垫片的残余比压沿圆周是均匀分布的。但在螺柱作用下法兰环会发生均匀偏转,造成垫片内圈松弛,外圈被压紧,有效密封宽度b只约为基本密封宽度N的1/4~1/5【2】。这种压紧状态使得垫片的残余比压沿径向分布不均,当垫片外侧的残余比压小于m P时,就可能发生泄漏。

2.3 分程隔板对密封性能的影响

由于分程隔板影响管箱法兰的局部刚度,造成法兰在螺柱力作用下的偏转在周向不一致,这样,同样在压力作用下,垫片残余比压沿周向不再均布,而是以分程隔板中面为对称面对称分布,在隔板处的残余比压相对偏小。可见,由于分程隔板的存在,将使分程隔板附近成为薄弱环节(见图2)。同样地,在管箱受热膨胀时,管箱法兰的变形和热应力也类似地受分程隔板的影响,温度越高,则这种影响效果越明显。

图2 内压作用下垫片残余比压分布

2.4 管程温度对密封的影响

当管箱温度增加时,如果螺柱的热膨胀量小于法兰垫片系统的热膨胀量,则垫片法兰的膨胀将受到螺柱的抑制,相当于增加了预紧力,垫片被进一步压紧;反之,若螺柱的膨胀量大于法兰垫片系统,则垫片残余比压进一步减小,除非垫片残余比压有足够裕量,否则容易发生泄漏。

2.5 管程温度梯度对密封的影响

当管箱程间温差比较大时,管箱筒体、法兰垫片系统在圆周方向的温度梯度也较大,将对管箱法兰的密封产生重大影响,具体分析如下。

管箱受热自由膨胀时,其伸长量e可按式(1)计算:

式中:e——自由膨胀时的伸长量,mm;

α——材料热膨胀系数,mm/(mm·℃);

L——管箱筒体和法兰的长度和,mm;

Δt——操作温度与安装温度之差,℃。

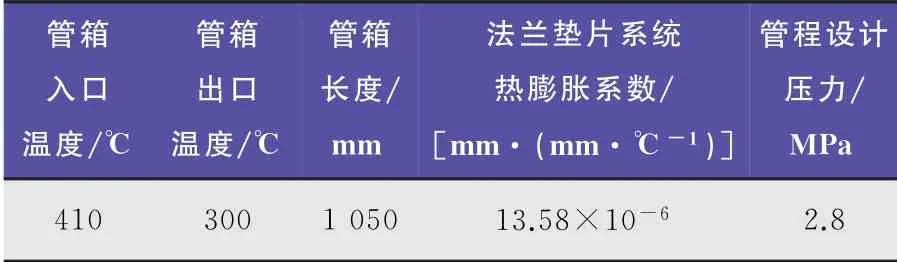

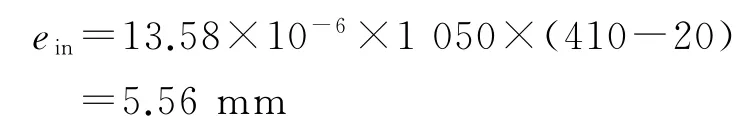

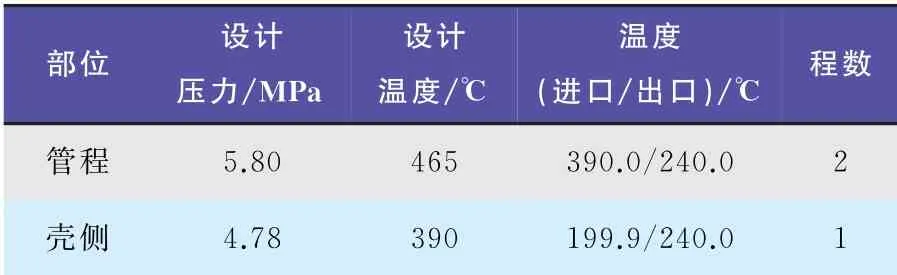

可见,当管箱程间温度梯度较大时,管箱各部分的热膨胀量将相差较大。以上述换热器为例,其有关参数见表1。

表1 U形管换热器参数

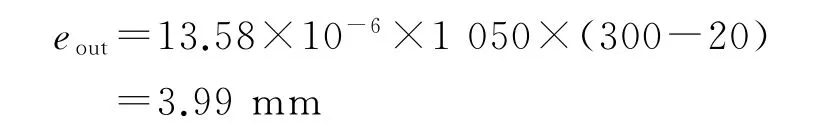

假设管箱进、出口两程内各自的温度是均匀的,且管箱壳体的这两部分都能自由膨胀(即假想沿分程隔板剖开管箱),则其伸长量分别为:

进口侧

出口侧

所以,操作时管箱的进、出口两侧壳体间存在5.56-3.99=1.57 mm的膨胀差,经过变形协调,管箱法兰端面将发生偏转,不再保持原来与管板表面平行的状态,当然,管板表面也发生类似的微小偏转。同时,由于管箱法兰沿圆周方向存在较大的温度梯度,法兰环的热膨胀量沿周向也存在较大的梯度,将引起法兰环的变形,由于分程隔板的存在,该处的局部刚度要高于其他区域,使得隔板附近的变形量最小,并最终导致管箱法兰密封面发生翘曲变形,呈现“两头翘,中间凹”的特点,见图3。这种变形将直接导致垫片各处的压紧程度不同、垫片的残余比压分布发生较大变化,而隔板附近垫片残余压紧力下降最明显。

图3 管程温度梯度对法兰的影响

3 前述案例泄漏原因

再看本文案例中的那台换热器,其管程温度梯度达到110℃,设计压力为2.8 MPa,也属于发生管箱密封面泄漏“潜能”很大的设备。该设备不是沿法兰圆周整体泄漏,可以排除螺柱面积不够等原因。泄漏仅在分程隔板两侧这一局部区域发生(见图1),符合上述造成泄漏的因素特点,说明泄漏就是由于分程隔板的存在加上管箱侧有大的温度梯度和内压联合作用引起的。文献【1】也详细地分析了这类换热器管箱法兰泄漏的原因。

4 防泄漏措施

基于上述泄漏机理及原因分析,可以有针对性地采取“预防性”和“补救性”防泄漏措施。预防性措施即从设计阶段就进行风险分析和预判,采取必要的措施,从源头上减小泄漏的可能性;补救性措施就是在泄漏发生后所采取的消除泄漏的手段。

4.1 预防性措施

4.1.1 管箱元件设计

1)管箱法兰、垫片设计

a)垫片计算和选型

若管箱压力和温度比较高,垫片、螺柱在高温、高压的作用下将产生蠕变和应力松弛,非金属垫片或金属复合垫片长期在高温下工作也容易发生氧化或热分解引起屈服限降低,导致塑性变形量增大、回弹性能下降.为避免因这两种情况引起的垫片回弹不足造成介质泄漏,设计时宜避免使用缠绕垫片或金属包垫,而是选用密封性能更好的金属垫片,如八角垫片、椭圆垫片,并相应地改变管箱法兰的密封面形式。

b)管箱法兰压力等级

根据文献【3】,在材料和直径相同的条件下,压力等级高的法兰刚度更大,因此,适当提高法兰压力等级、增加法兰刚度,可提高法兰防泄漏的能力。但采用这种方式将造成材料的浪费,尤其是大直径高压法兰,法兰等级提高过多将使得经济性变差。另外,在温度梯度过高时,这种方法的有效性可能不再明显。

2)螺柱设计

a)调整隔板部位螺柱的材质或规格,以满足该处垫片压紧力要求。

b)由于在周向温差梯度作用下,垫片残余比压最低点出现在2个螺柱之间,为使垫片的压紧力尽量均匀,在一定的压紧力要求下,宜增加螺柱的数量并适当减小螺柱的直径,这样既可减小螺柱载荷分布的不均匀性,提高垫片残余比压的最小值,又可适当减小螺柱的刚度,减小其对连接处法兰的影响。

c)由于在温度梯度和压力作用下,螺柱将出现蠕变和应力松弛,引起压紧力下降,同时垫片的残余比压变化也不均匀,因此,为保证操作时垫片的最小比压仍满足密封要求,要求螺柱的设计压紧力(螺柱总面积)必须具有一定的裕量,但为避免螺柱载荷过大在预紧时压毁垫片,对平面密封应控制的垫片预紧力不大于4y(y为垫片比压力),文献【2】提出,单位有效密封面积上的压紧力不宜超过2y。

d)螺柱材料的热膨胀系数应尽量低于法兰材料或与法兰材料相近,不应选用热膨胀系数大于法兰材料的螺柱材料。为便于保证足够的压紧力、确保螺柱材料在高温下的操作性能、防止应力松弛,对低合金高强度钢制法兰,螺柱材料选用25Cr2Mo VA时,螺母材料宜选用25Cr2Mo VA,且采用加厚型,厚度不小于螺柱直径【4】。

e)由于螺柱的热膨胀量与其长度成正比,因此,不宜采用过长的螺柱。

3)管箱长度

由于管箱轴向热膨胀量与其长度成正比,为减小管箱的变形和热应力,设计管箱时,在满足轴向开口的管箱最小长度要求、相邻管程间最小流通面积要求【5】、分程隔板焊接要求、管程开孔补强宽度要求【6】的基础上,管箱的轴向长度应尽可能小。

4.1.2 结构优化

除上述原则外,还可以采取多种结构优化措施,如改变管板与管箱间的连接形式、采用异形分程隔板并相应地改变管箱封头形式等综合手段。这种防泄漏措施需对换热器管箱结构进行系统性改进,相对比较复杂,但效果较好,可从根本上杜绝因管程温度梯度引起的管箱法兰泄漏问题。下面以工程中对某高温差U形管换热器所进行的成功优化为例,简述此预防性方法的实施。

1)换热器设计条件

某渣油催化热裂解(CPP)制乙烯装置中,1台结构型式为BJU的蒸汽加热器的初始工艺条件见表2,工艺方案示意见图4。

图4 氧反应器蒸汽加热器的工艺方案示意

表2 氧反应器蒸汽加热器工艺条件

2)泄漏风险分析

按工艺条件,该换热器为夹持管板、2管程的U形管换热器,管程进出口温差达150℃,是典型的本文所分析的这类换热器。该设备的工况较前述换热器更苛刻,结构型式(BJU)也与前述换热器完全相同,若完全按原工艺条件指定的结构方案进行设计,则操作中管箱法兰与夹持的管板密封处发生泄漏的几率将非常高,为避免泄漏,在设计阶段就进行了结构改进,采取了预防性措施优化设计。

3)结构优化措施

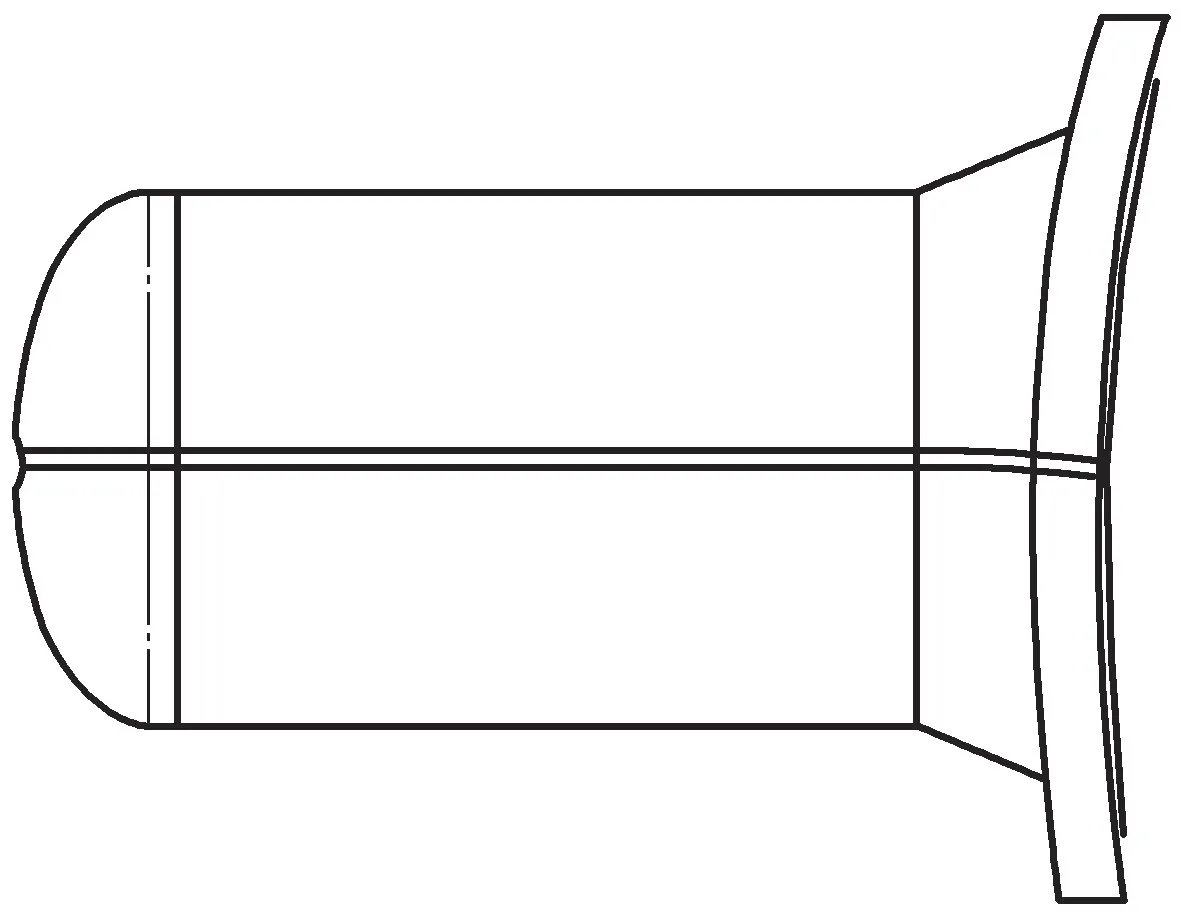

a)改变管板连接形式

由于管箱的2管程结构不能更改,即管板在管箱侧无法避免同时接触温差为150℃的介质,故只要仍采取夹持管板的结构,就无法避免这种泄漏的可能性。为杜绝此处的泄漏,将管板与管箱的连接形式改为焊接式,即取消管箱法兰,将管板与管箱筒体的连接方式由a型(夹持式管板)改为f型【5】(即前端管箱结构由B型改为C型),见图5。由于该形式管板与管箱筒体间为强度焊接结构,因此,彻底避免了泄漏问题。同时,进一步采取了下述配套的辅助措施,以满足工艺的功能要求。

b)改变封头形式

将原椭圆封头改为平盖,相应增加设备法兰,并将该管箱法兰改为反向法兰结构【6】。

c)改变分程隔板形式

改变原分程隔板形式,设计了一种新型的异形分程隔板(见图5),经此改进后,消除了平盖侧导致本文所述泄漏现象的诱因。

图5 采取防泄漏结构优化措施后的蒸汽加热器示意

上述防泄漏措施已在笔者负责的多个工程项目中实施,采取优化设计方案的换热器均已服役多年,一直未发生泄漏事故,证明该方法是非常有效和可靠的。

由于蒸汽加热器的操作工况比前述换热器更苛刻,对比来看,应该说这台换热器发生管箱法兰泄漏的概率原本是非常大的,但其实际并未发生泄漏,说明设计阶段采取预防性措施是最有效、最科学、最经济的防泄漏手段。

4.2 补救性措施

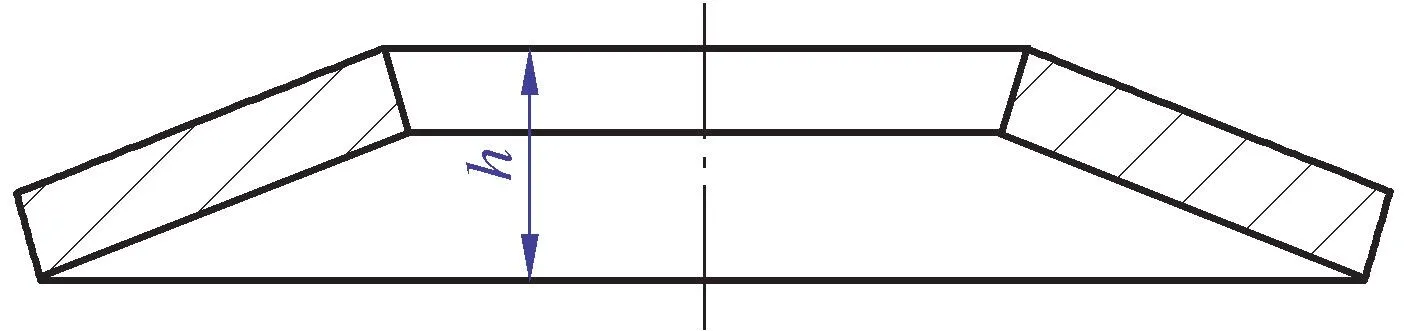

4.2.1 采用回弹性能好的垫片或垫圈

当垫片的回弹不足以补偿温度、压力引起的密封面分离和密封系统的蠕变松弛时,可以利用弹性垫圈优异的回弹性能补充高温下法兰和垫片间的松弛,即在螺柱与法兰之间增加弹性元件——碟簧垫圈,见图6,图6中h为碟簧垫圈的自由高度。

图6 碟簧示意

4.2.2 其他补救措施

还可考虑采取一些其他措施,如在安装螺柱时,为提高螺柱压紧力的准确性,采用力矩扳手增加对螺柱力控制的准确度。另外,还可考虑对管箱低温侧的螺柱适当增加张紧度,加大局部区域螺柱的压紧力,以便在高温梯度作用下,使低温侧垫片能够保留足够的压紧力。上述方法仅为笔者的设想,其效果有待实际检验。

5 结语

针对多管程、进出口温差大、压力高、夹持管板的换热器,在分析法兰密封机理的基础上,进一步分析了周向温度梯度、内压、分程隔板对垫片残余压紧力的影响,得到如下结论:

1)在管箱温度梯度和内压的作用下,管箱轴向热膨胀和变形在周向分布的差异导致垫片残余压紧力沿周向分布不均匀;

2)管箱周向的温度梯度是引起管箱法兰翘曲变形的主要因素;

3)分程隔板严重影响管箱筒体和法兰的局部刚度,是造成泄漏的重要原因;

4)可以采取预防性和补救性措施防止泄漏,包括进行结构优化设计,合理地进行法兰、螺柱等元件的设计和选材以及选用碟簧垫圈等措施;

5)预防性结构优化措施主要指在设计阶段采取的成体系的结构优化措施,实践证明这是最有效、最科学、最经济的防泄漏手段。