合金825换热管胀接结构的模拟分析研究

沙 源

(中国石化工程建设有限公司,北京 100101)

合金825属于铁镍基合金,不但具有较高的机械性能,而且耐蚀性突出【1-2】。合金825的换热管被广泛应用于腐蚀环境较为苛刻的石油化工装置中的冷换设备上,例如加氢装置的反应产物换热器和空冷器的管束,当换热器管程侧介质温度处于铵盐结晶温度,需考虑铵盐和氯离子腐蚀时,换热管材料选择合金825的居多。

国内某渣油加氢装置的多台热高分气蒸汽发生器采用了合金825管束,在运行后不久即多次发生换热管泄漏故障。经过专家分析评估,认为主要原因是壳程介质卤水进入管板间隙处,不断浓缩的卤水造成合金825换热管从管外壁发生碱腐蚀,引发换热器产生应力腐蚀泄漏。合金825抗塑性变形能力强,胀管难度大,容易出现欠胀,使得换热管与管板之间存在缝隙,为缝隙腐蚀的产生提供了条件。换热管与管板胀接后密封性能的好坏对于避免缝隙腐蚀至关重要,为确保胀接的密封效果除需选择合理的胀接型式外,确定合适的胀接工艺也非常关键。

本文对常用的贴胀胀接结构及优化后的开槽胀胀接结构进行了有限元模拟分析,并对开槽胀胀接结构以及胀接工艺进行了研究,为合金825换热管的实际产品胀接提供参考。

1 贴胀结构的弹塑性有限元分析

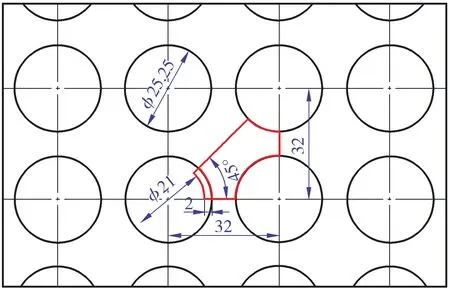

1.1 几何模型

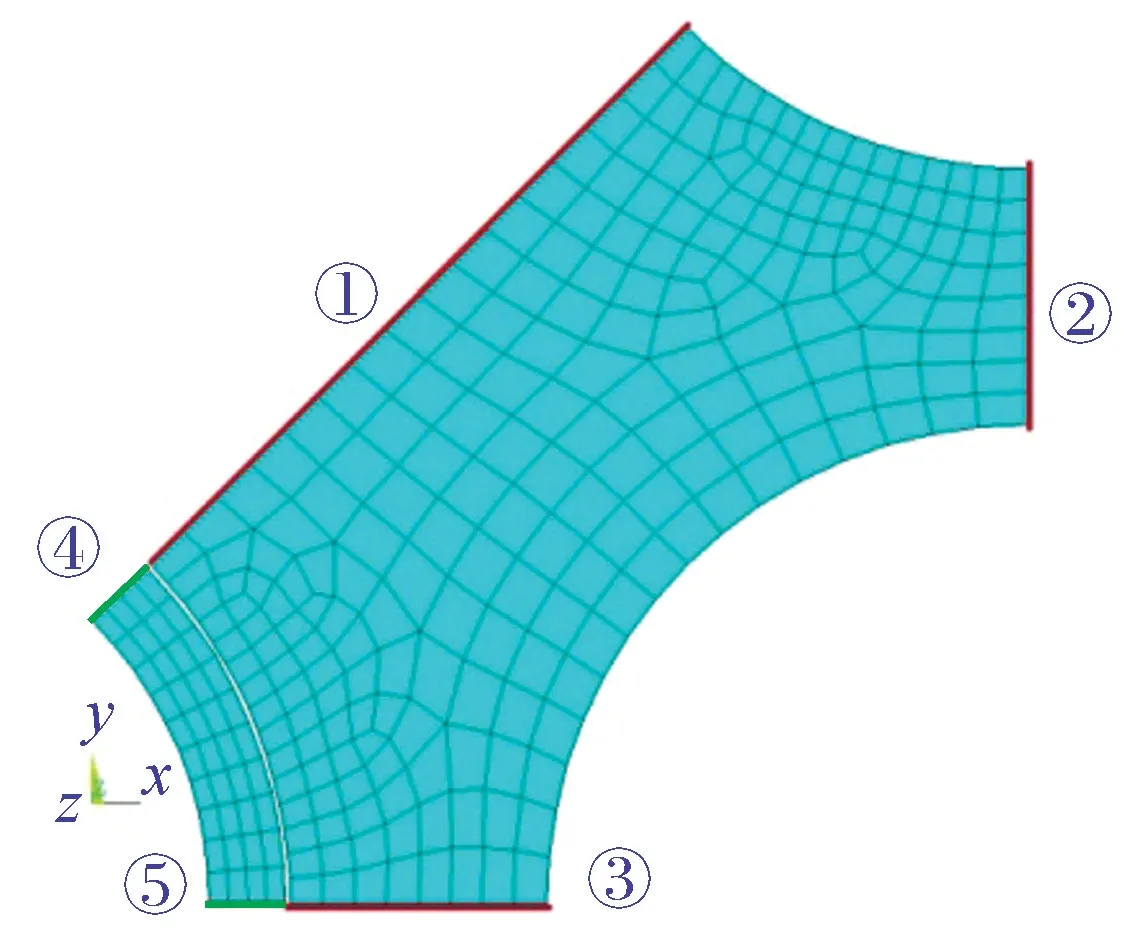

文中所研究的换热管呈正方形排布(90°),具体尺寸如图1所示,考虑到换热管及管板的对称性,在模拟分析中选取其八分之一(45°范围,即图1中红线部分)进行考量;管板及管孔具体尺寸如图2所示,管板管程侧有6.5 mm堆焊层。

图1 有限元分析模型选取

图2 管板及管孔尺寸

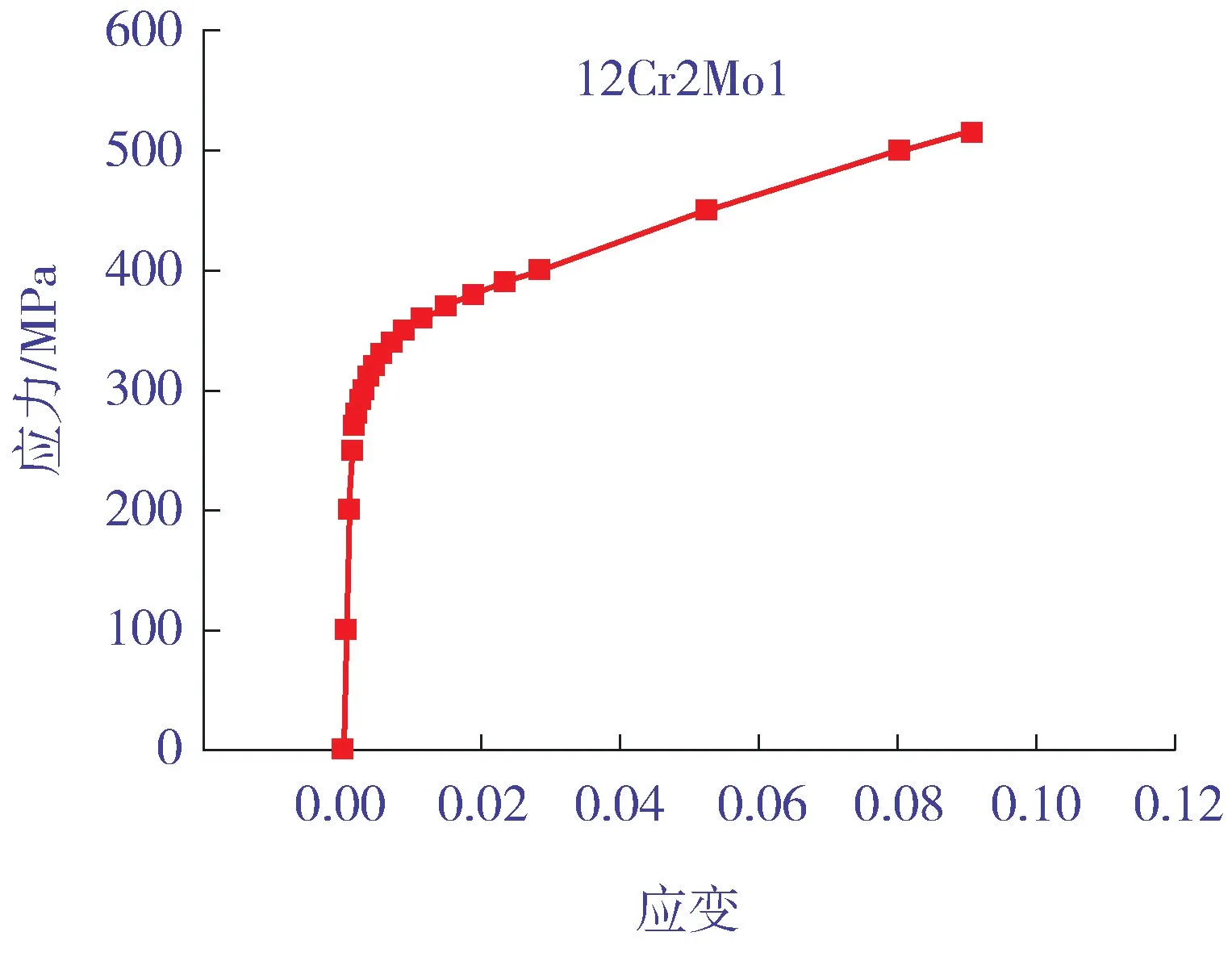

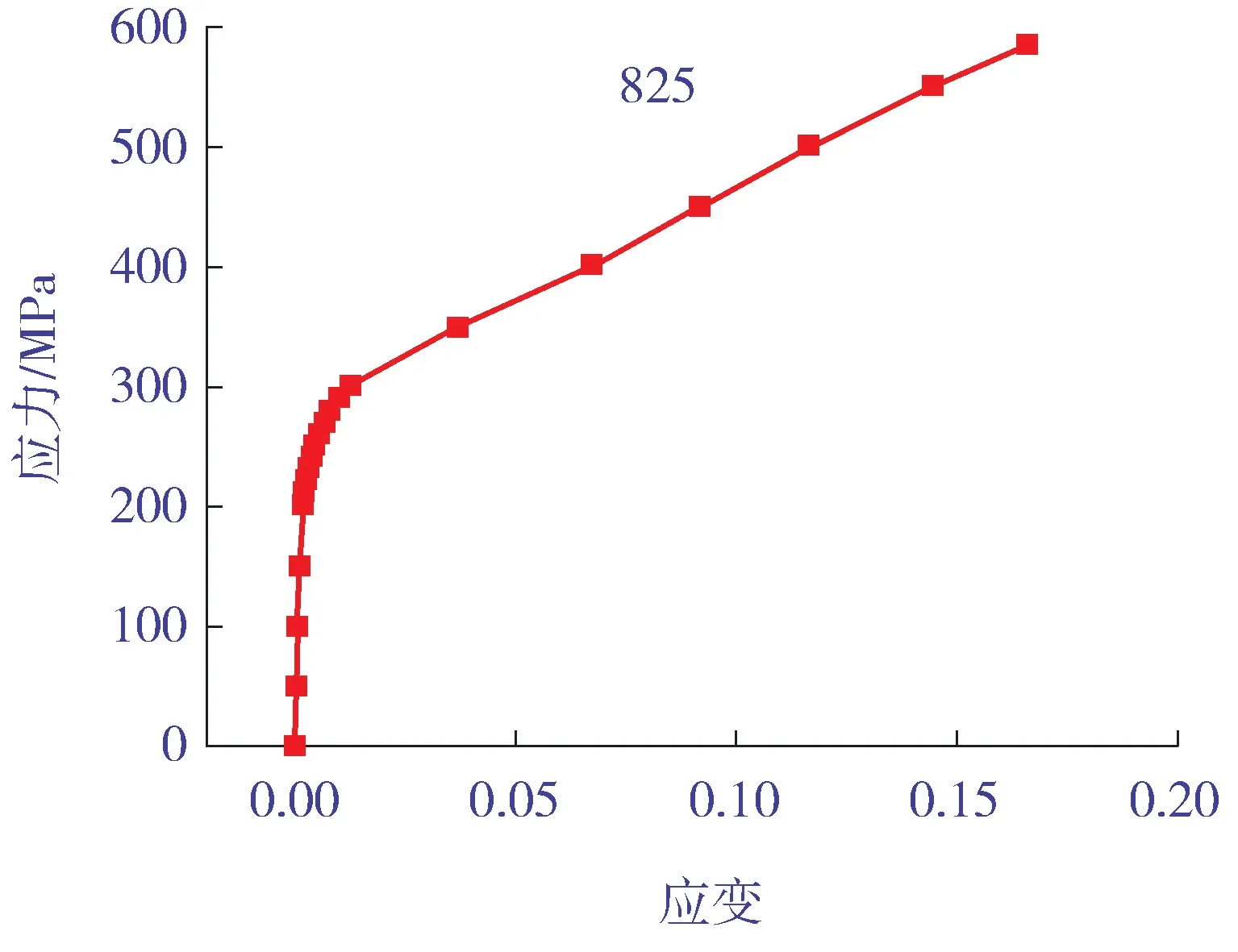

1.2 材料属性

管板材料为12Cr2Mo1锻件,管程侧堆焊材料为合金625(材料属性暂按管板材料考虑),换热管材料为合金825管材。鉴于条件限制,无法通过进行材料拉伸试验得到材料的真实应力应变曲线,故材料属性采用ASMEⅧ-2 3-D【3】中的应力应变曲线计算方法,通过查找ASMEⅡ【4】中材料在常温下的屈服极限、抗拉强度、弹性模量等参数(见表1),分别绘制出管板和换热管的应力应变曲线,如图3和图4所示。

表1 材料常温下属性

图3 12Cr2Mo1管板应力应变曲线

图4 合金825换热管应力应变曲线

1.3 载荷与边界条件

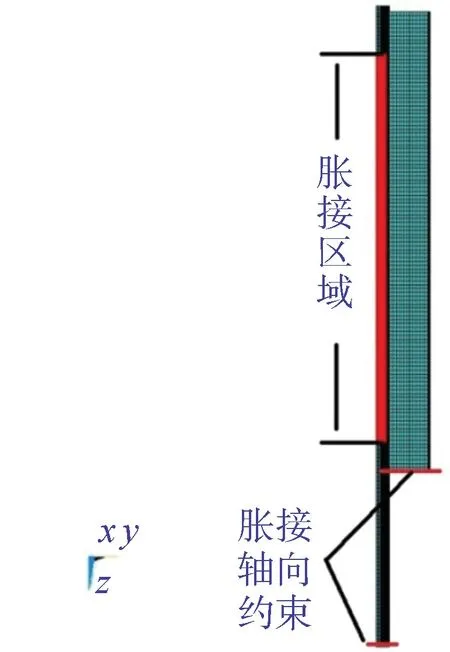

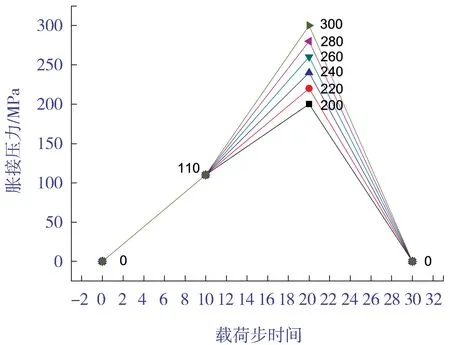

有限元模型及对称边界见图5。如图5所示,①~③面为选取模型的管板对称面,从位移角度施加对称约束作为边界条件,④、⑤面为选取模型的换热管对称面,同样施加位移对称约束作为边界条件,剩余3个管孔面为自由边界。换热管外壁与管孔内表面设置接触对以考虑摩擦接触。考虑到换热管模型仅取临近管板部分的有限长度进行模拟分析,需要对换热管进行轴向夹持以保证胀管过程中换热管的定位准确,因此在模拟分析中对换热管壳程侧端面施加位移轴向约束,如图6所示。同样,由于实际管板在胀接过程中并不存在轴向位移,因此在模拟分析中对管板壳程侧端面施加位移轴向约束,如图6所示。换热管胀接过程中对管内壁施加对应胀接压力,其模拟胀接区域,如图6所示。整个胀接施加过程如图7所示,胀接压力从0逐渐加载至额定胀接压力(胀接压力分别取200、220、240、260、280和300 MPa),之后逐渐卸载至0。

图5 有限元模型及对称边界

图6 有限元模型及加载情况

图7 贴胀胀接压力载荷施加过程

1.4 结果及分析

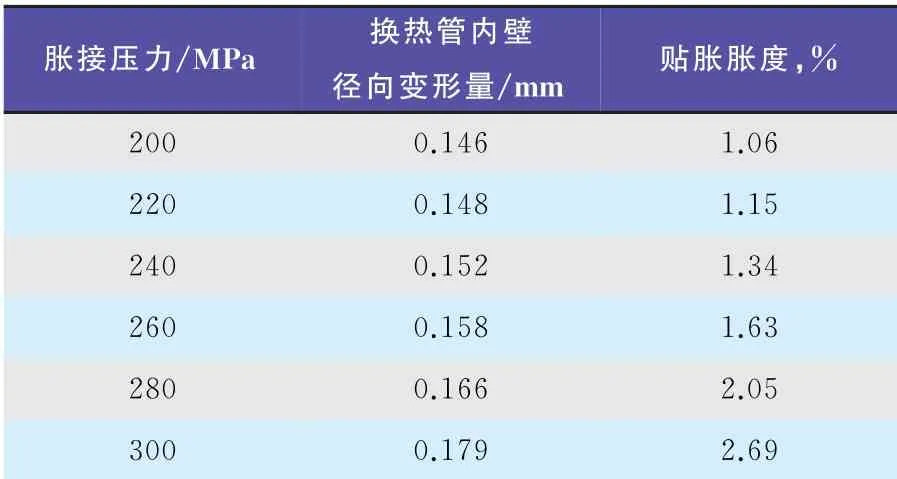

1.4.1 变形量及胀度

通过在不同胀接压力下模拟得到的卸载后换热管内壁径向变形量,根据GB/T 151—2014《热交换器》【5】第6.6.1.4条给出的胀度公式对应计算出各个胀接压力下的换热管胀度,见表2。通过表2的数据可以看出,换热管内壁径向变形量及胀度均随着胀接压力的增大而增大,并出现加速增长的趋势。

表2 各个胀接压力下换热管内壁径向变形量 及贴胀胀度

1.4.2 残余接触应力

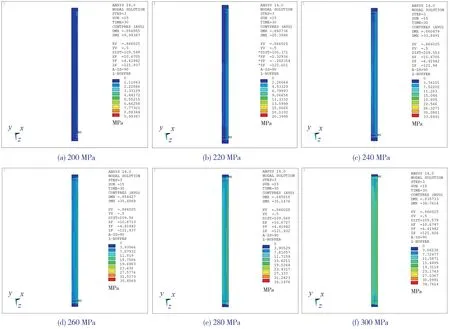

在提取换热管内壁径向变形量的基础上,提取出在不同胀接压力下换热管外壁在卸载后因塑性变形与管板接触而产生的残余接触应力。残余接触应力云图如图8(a)~图8(f)所示。

图8 残余接触应力云图

通过图8(a)~图8(f)可以看出,最大残余接触应力并没有一直随着胀接压力的增大而增大。这是由于管板管孔内壁的限制,使换热管在胀接过程中进入塑性后出现了塑性流动,卸载后胀接区域的残余接触应力趋于均匀,且平均残余接触应力水平不断提高。

考虑到管桥厚度在周向上的变化,另提取了0°和45°位置不同胀接压力下胀管区域的残余接触应力沿轴向的分布,分别如图9(a)和图9(b)所示。

由图9(a)~图9(b)可见,胀接压力为200 MPa时换热管开始与管板孔产生残余接触应力,其0°位置轴向残余接触应力分布还是0 MPa,而45°位置的轴向残余接触应力已经在7 MPa上下。通过0°和45°轴向残余接触应力分布曲线可以看出,换热管贴胀产生的残余接触应力在周向并不是均匀的,这与换热管内壁径向变形基本均匀有差别,45°位置与0°位置管桥厚度存在差异,45°位置管桥厚度较大,残余接触应力也较大,可 见管桥厚度增大会导致残余接触应力提升。

图9 胀管区轴向残余接触应力分布

综上所述,考虑到贴胀胀度(2%左右)及尽可能降低管内壁残余接触应力等要求,推荐本文所述胀接结构合金825换热管的贴胀胀接压力为280 MPa左右。

2 开槽胀胀接结构的设计

通过以上贴胀的模拟分析可以看出,贴胀并不能够在周向上产生高残余接触应力,以达到密封的效果。开槽胀的密封原理与垫片密封中的线密封类似。垫片密封中要求垫片存在一条闭合的压紧线,压紧力大于等于mp(其中p为介质压力,m为垫片系数)。同理,要使得壳程介质能够不进入换热管与管孔缝隙中,就要在开槽胀后形成连续的高残余接触应力密封环【6】。由于贴胀产生的残余接触应力在环向上并不均匀而且水平较低,即使采用较合适的胀接压力,也难以形成密封环,因此通过贴胀实现壳程介质的密封还是较为困难的。鉴于热高分气蒸汽发生器中合金825换热管因壳程侧缝隙腐蚀导致失效的实际情况,需要考虑采用开槽胀这一结构来最大程度上避免缝隙腐蚀。

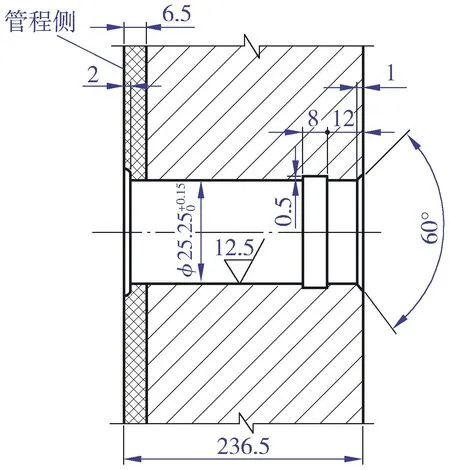

根据GB/T 151—2014第6.6.1.5.c条给出的采用柔性胀接工艺时开槽宽度H的计算公式,计算得到开槽宽度为7.78 mm,实际设计选取8 mm。槽深按照GB/T 151—2014表6-19取0.5 mm。最终管板及管孔尺寸如图10所示。考虑到合金825较强的抗塑性应变的能力,决定在开槽胀的基础上进行二次贴胀,胀接管孔结构型式及尺寸如图11所示。

图10 管板及开槽管孔尺寸

图11 胀接管孔结构型式及尺寸

3 开槽胀结构的弹塑性有限元分析

3.1 几何模型、载荷与边界条件

在贴胀模型的基础上,根据开槽胀胀接结构设计增设了开槽区域,如图12所示。边界条件与贴胀模型一致。整个胀接施加过程如图13所示,对开槽区域进行一次开槽胀接,胀接压力逐步提升至额定胀接压力(胀接压力分别取200、240、280、300和320 MPa),之后逐渐卸载至0;二次贴胀时均采用前文中推荐的280 MPa胀接压力,以保证非开槽区域胀度。一次胀接和二次胀接的有限元模型及加载情况分别见图14(a)和图14(b)。

图12 开槽胀几何模型

图13 胀接压力载荷施加过程

图14 有限元模型及加载

3.2 结果及分析

3.2.1 变形量及胀度

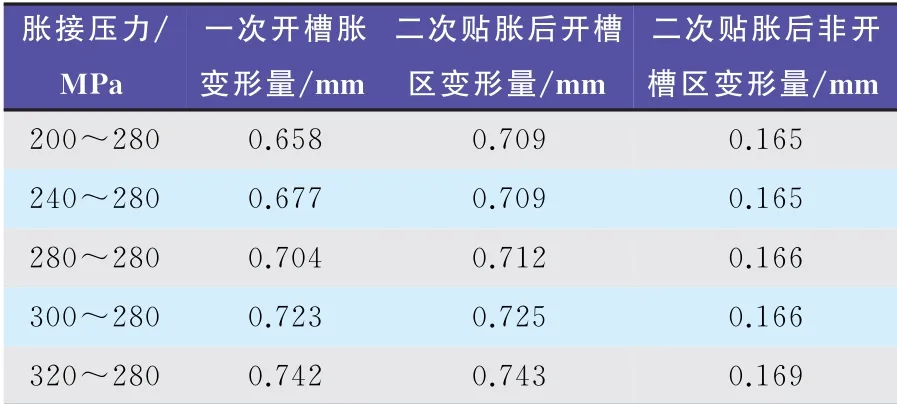

在不同胀接压力下模拟得到的卸载后的换热管内壁径向变形量见表4,根据GB/T 151—2014第6.6.1.4条给出的胀度公式对应计算出各个胀接压力下换热管胀度,见表5。

表4 各个胀接压力下换热管内壁径向变形量

分析表5可见:一次开槽胀后胀度随胀接压力升高而增大;经过二次贴胀后,当一次开槽胀压力小于二次贴胀压力时,其开槽区胀度均提升至与一次开槽胀压力等于二次贴胀压力时接近;当一次开槽胀压力大于二次贴胀压力时,开槽区胀度在进行二次贴胀后略有提升。

表5 各个胀接压力下换热管胀度

3.2.2 残余接触应力

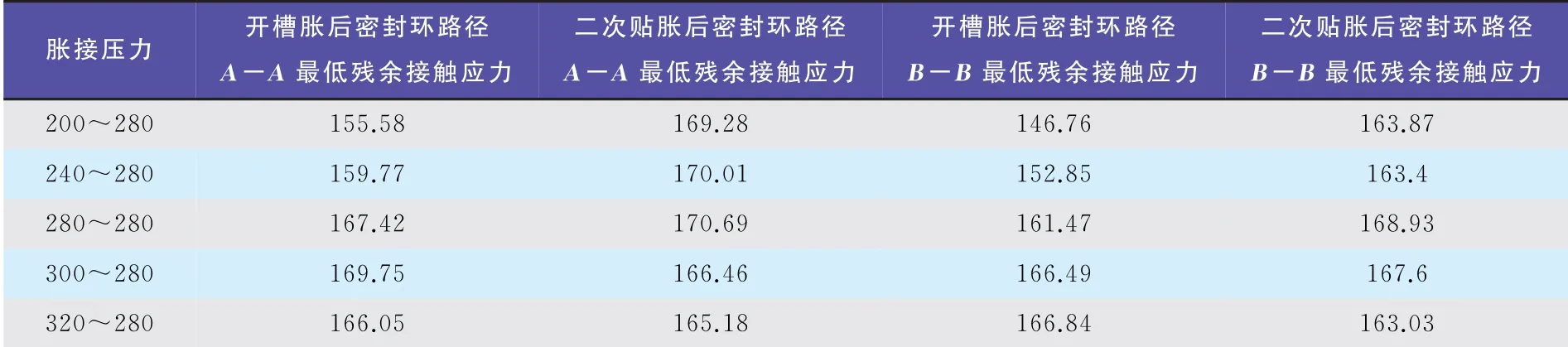

开槽胀的目的是获得高残余接触应力形成的密封环。开槽胀胀接结构可以形成2条密封环。图15为320 MPa胀接压力下最终形成的密封环情况,定义密封环路径A-A和B-B,以便对密封环处残余接触应力进行研究。分别提取对应路径下各胀接压力开槽胀卸载后及二次贴胀卸载后所形成的残余接触应力,见图16(a)~图16(d)。决定密封环密封的重要参数即最低残余接触应力。各胀接压力下的最低残余接触应力见表6。

表6 各胀接压力下最低残余接触应力 MPa

图15 320 MPa胀接压力下残余接触应力云图 及路径选取情况

开槽胀可以在较低的胀接压力下获得较大的残余接触应力,并容易获得较高的残余接触应力形成的密封环。密封环上的残余接触应力随着开槽胀胀接压力的增大而增大,而在经过280 MPa的二次贴胀后的残余接触应力基本处于同一水平,可见在开槽胀的胀接过程中增加二次贴胀是较为有利的。

综上所述,仅从胀接角度考虑,开槽胀的压力并不是越大越好,应充分考虑换热管及管板材料属性,避免过度胀接导致残余塑性变形过大。

4 结语

在实际工程中,难以获得胀接后的残余接触应力,故在换热管胀接中相关标准及通用做法是以胀度、拉脱力来检测、衡量胀接是否合格。而对于胀焊并用的管接头结构而言,往往胀接的作用是消除间隙,甚至实现壳程侧的密封,但是胀度和拉脱力并不能反映出是否存在闭合的密封环。开槽胀胀接结构开1个槽可以形成2条密封环,所以采用开槽胀有利于壳程密封的实现。对于开槽胀而言,拉脱力难以评估密封环实际情况,可以考虑在胀接评定(简称胀评)中取消。胀度易于检测,且在一定程度上和密封环存在相关性,应在实际胀评以及胀接产品时给予重点考察。目前,GB/T 151—2014仅给出了机械胀接时强度胀的胀度要求,而对于柔性胀接还没有推荐的胀度要求。较大的胀度会在换热管内壁产生较大的残余接触应力,对于处在应力腐蚀环境下的换热管是不利的。鉴于合金825较强的抗应力腐蚀能力及需要壳程侧密封的实际情况,开槽胀还是需要保证一定胀度的。通过模拟分析研究,认为在本文所述的换热管结构下的合金825换热管开槽胀的胀度控制在4%左右为宜。