轴流压缩机叶片断裂故障分析及应对措施

史尧林,王建军

(1.中国石油化工股份有限公司镇海炼化分公司,浙江 宁波 315207;2.中国石油化工股份有限公司炼油事业部,北京 100728)

上世纪90年代以后,催化裂化装置轴流压缩机逐渐实现国产化。国产机组运行20年以来,总体平稳,故障较少。2010年以后,随着大型催化裂化装置的投产,AV80、AV90等大型轴流压缩机也逐渐国产。某集团公司购买了4台AV80、3台AV90系列机组,总体运行较好。

2020年新冠疫情爆发,国内、国际成品油及相关衍生品需求不振,某集团公司大多炼油企业降负荷生产。催化裂化装置作为汽油生产大户,也大幅降量,部分装置负荷降至70%左右。

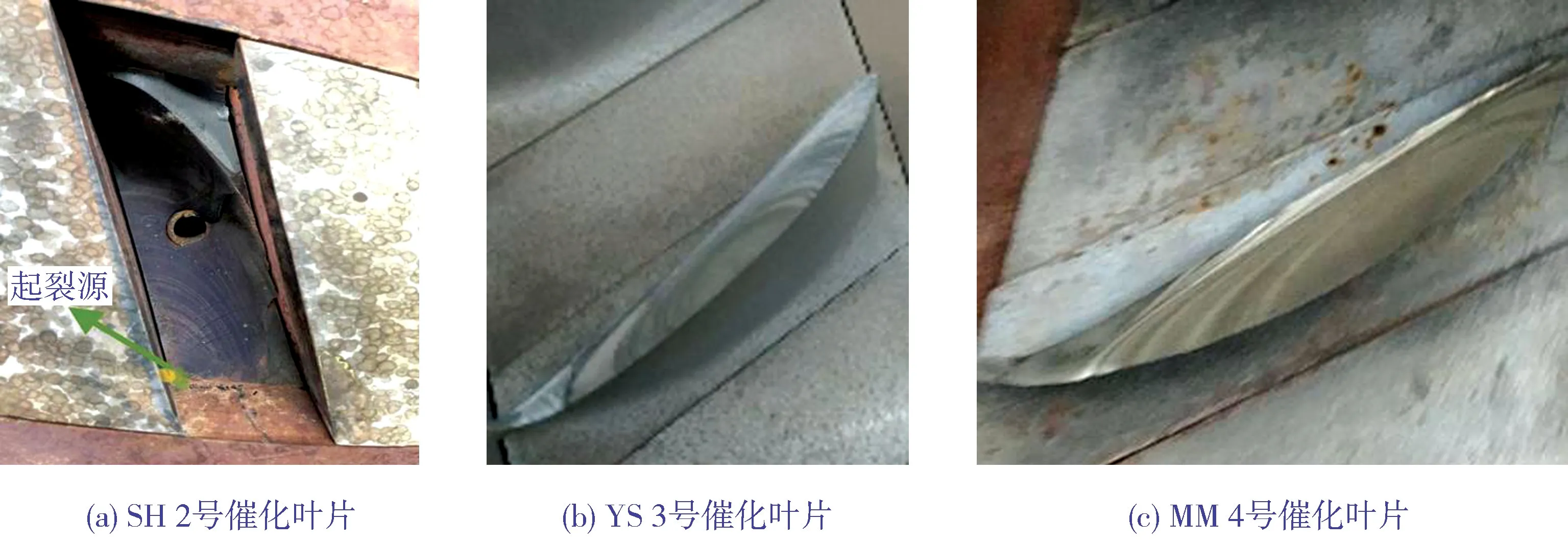

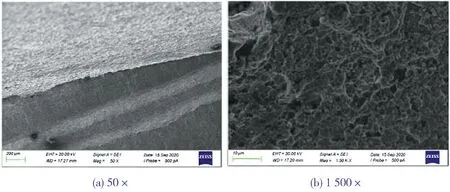

2020年6~8月,某集团公司催化裂化装置发生3起轴流压缩机叶片断裂事故。从断口形貌看,3台机组均有明显的疲劳辉纹,判断为疲劳断裂。

断口形貌如图1(a)~图1(c)所示。

图1 3台机组叶片断口形貌

3台机组叶片断裂情况如表1所示。

表1 3台轴流压缩机组叶片断裂情况

初步分析认为这3起叶片断裂事故均为叶片存在微裂纹、长期运行导致疲劳断裂所致。因此,某集团公司总部马上通知,要求在装置停工检修时,拆除轴流压缩机叶片进行无损检测。2020年9月~2021年3月,经检查发现3台机组叶片存在微裂纹。其中AV 80、AV 90机组微裂纹较多,AV 50机组未发现微裂纹。对缺陷叶片进行更换后,机组至今运行平稳。轴流压缩机组叶片检查情况如表2所示。

表2 轴流压缩机组叶片检查情况

此外,对AV80、AV90系列机组进行统计,发现还有2台叶片未进行检查,其中1台更换过部分叶片,另1台没有更换。这2台机组需要加强监控运行,如表3所示。

表3 近期运行需要重点关注的轴流压缩机组

1 叶片断裂情况

1.1 历史上轴流压缩机叶片断裂情况分析【1】

1992~2002年,我国石化企业催化裂化装置轴流压缩机陆续发生了10起一级动叶片断裂事故。这几起事故给各企业的“安、稳、长、满、优”生产造成了严重的影响,导致损失8 370多万元。集团公司组织有关院校、设计单位及企业专家成立了课题研究小组,针对叶片断裂原因进行了综合分析研究。

分析表明:叶片的断裂模式为疲劳断裂,裂纹主要是由于拉应力产生的。疲劳裂纹断裂形貌可分为拉-扭疲劳和弯曲疲劳2种类型,多萌生于腐蚀缺陷处。分析原因主要有2点:一是轴流主风机第一级动叶片薄,叶型设计安全裕度小,对表面腐蚀缺陷敏感,抗疲劳性能较差,承力不足,特别是对开停工工况适应度不足;二是叶片自然频率与气流激振力频率接近,频率避开率不足,易诱发共振,加速叶片疲劳失效。

针对该系列故障,当时课题研究小组提出改进叶型,加强机组运行监控,提高机组附属仪表准确性,加强主风机入口过滤器维护、防止杂质进入,加强启、停机管理,加强检修管理等措施,有效抑制了叶片断裂事故。之后约20年时间,轴流压缩机运行稳定,未发生过叶片断裂事故,机组整体运行可靠性较高,直至2020年再次发生。因此,这3起叶片断裂事故,值得深入分析。

1.2 SH公司2号催化AV90-13机组

2020年6月19日16:34,SH公司2号催化装置主风机(型号为AV90-13)开机过程中,风机振动高高报警,机组联锁停机。解体后发现转子第11级1片动叶叶根部位断裂,断裂叶片引起第11级及其后12、13级多片动、静叶片受损。更换第10、11、12、13级动叶片及10、11级静叶片。其余叶片经磁粉(MT)检测发现,1、6、7、8、9级动叶片有68片在叶根榫槽上存在裂纹缺陷,也一并更换,共计284片。

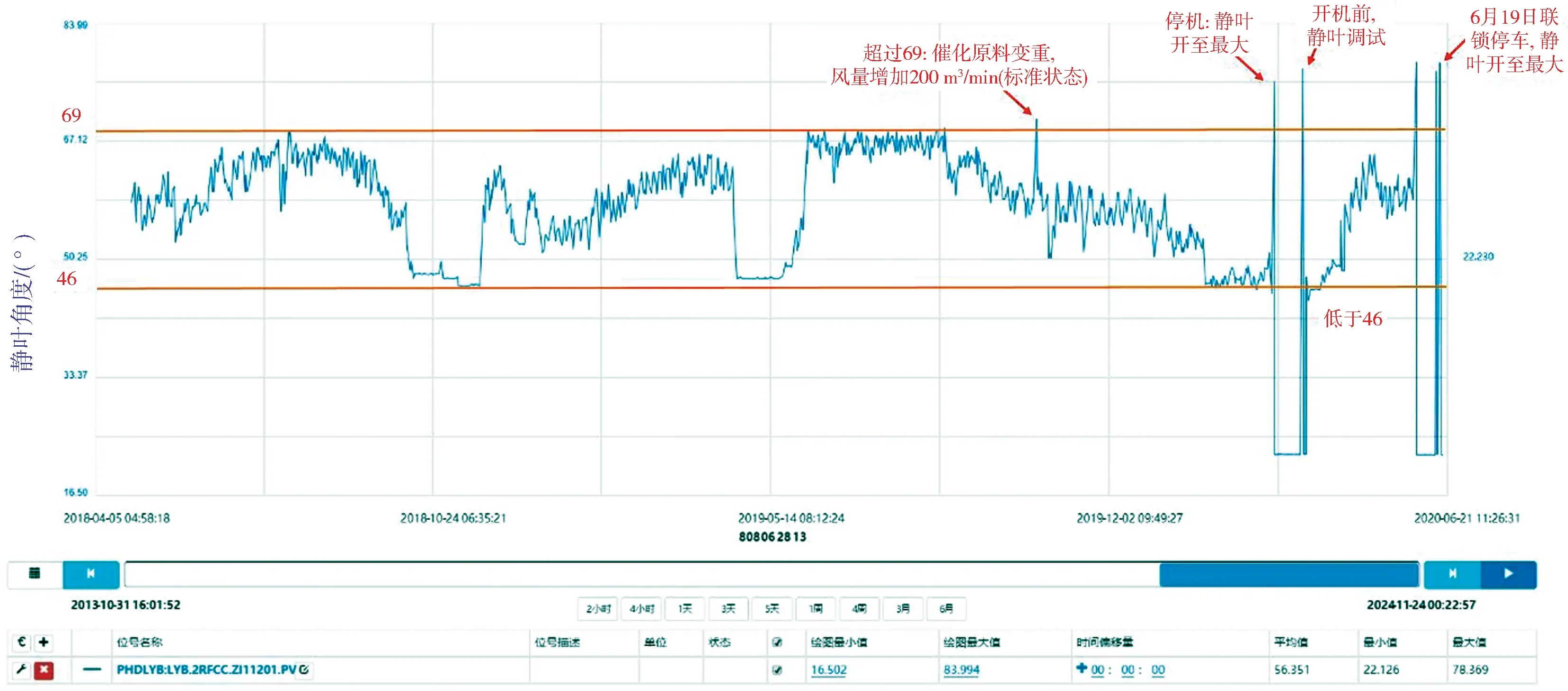

该机组2012年出厂,相关参数见表4。2016年8月,机组转子返厂维修,更换气封片,进行转子高速动平衡和叶片着色检查,未见缺陷。

表4 SH公司2号催化AV90-13机组参数

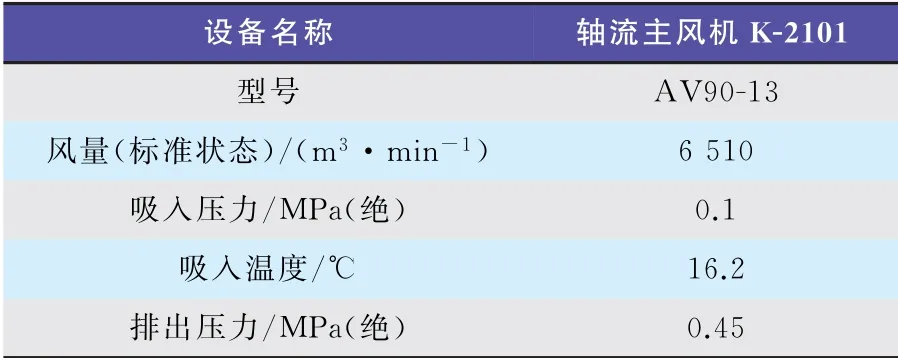

断裂叶片的宏观形貌见图2。由图2可见,断口呈贝壳状纹路,具有较典型的疲劳断口宏观特征,起裂部位位于进气侧叶根槽上,即榫头第一和第二齿的过渡处,裂纹与榫齿面约呈30°角扩展。 该机组运行过程中,静叶最小角度为46°、最大角度为69°。一般情况下,静叶角度在62°~67°之间,低负荷情况时,静叶角度在46°~48°之间,主风机安全运行时的静叶角度为不小于22.2°。2018~2020年机组静叶角度开度如图3所示。

图2 SH公司AV90轴流压缩机第11级叶片断裂形貌

图3 2018~2020年机组运行期间静叶角度

1.3 YS公司3号催化AV50-12机组

2020年6月22日3:43,YS公司3号催化主风机(型号为AV50-12)支撑瓦振动值突然升高,随后回落至高位运行。安排机组停机并解体检查,发现第2级1片动叶片断裂,后续动、静叶片不同程度受损,其中2、3级动叶损坏严重。从断口形貌看,叶片为疲劳断裂。转子返厂维修,同时,拆下所有叶片重新进行无损检测,并对受损叶片进行更换,共约792片。

该机组2016年5月装置停工大检修期间,更换了全部转子叶片。2020年大修时返厂维修,主要检查转子跳动、叶片渗透检测以及高速动平衡。机组检修后于2020年5月11日开机,转速维持在6 500 r/min,期间5月11~13日、5月15~16日静叶维持在最小角度运行,装置开工后导叶全开。5月20日因主风管线泄漏故障,机组降至最低负荷运行,至5月24日停机。6月3~20日,机组转速5 000 r/min运行20 h,其他时间维持在6 300 r/min运行,期间静叶在最小角度运行。装置进入开工阶段后,机组负荷逐步提升至正常,6月22日叶片断裂。机组相关参数如表5所示。

表5 YS公司3号催化AV50-12主风机参数

机组在低负荷运行期间,放空阀全开,出口逆流阀关闭,出口电动阀关闭。经查看控制系统相关参数发现,低负荷运行期间,机组入口喉部压差为1.33 k Pa。因入口流量为计算值,在系统内无趋势可供查阅,因此依据喉部压差计算此时入口流量(标准状态)为450 m3/min左右。查询机组性能曲线显示,其设计最小年平均流量为452~465 m3/min,说明机组较长时间处于最小流量工况以下运行。

1.4 MM公司4号催化AV80-13机组

2020年8月18日19:04,MM公司4号催化装置主风机(型号为AV80-13)4个测振点值突然上升(最高138μm,二取二动作,未达到联锁停机条件),随后振动下降,当晚手动停机。机组解体发现,主风机第10级有2片动叶片断裂,其中1片动叶本体过渡弧处断裂,另有1片动叶从根部断裂,后11~13级动、静叶片不同程度变形受损。从断口形貌看,叶片为疲劳断裂。转子返厂维修,更换10~13级动叶及9~13级静叶。其他1~9级叶片全部拆除进行磁粉检测,发现22片动叶有微裂纹,静叶片未发现缺陷。本次维修总计更换叶片615片(全部动叶和9~13级静叶),工期22 d。

该机组2012年投用,2020年7月装置大修,用水清洗风机转子动、静叶片积灰,对动叶片进行测频、电感阵列扫描,并对所有动、静叶片进行渗透检测,没有发现异常。8月9日开机,8月18日叶片断裂。

该断裂叶片是从叶根过渡弧处完全断裂,断口总体光滑齐整,可观察到明显的裂纹源区、疲劳扩展区和瞬断区,有明显的贝壳状疲劳辉纹。裂纹源位于叶片背面(进气侧)。断口形貌如图4所示。

图4 断裂叶片断口部位宏观形貌

该叶片叶根榫齿部位也有裂纹,还没有完全断裂,为了观察断口,人为打开了断口。断口形貌如图5所示。

图5 断裂叶片榫齿部位宏观裂纹打开后形貌

2 原因分析

从以上断口形貌分析可知,3台机组叶片断裂的直接原因均可以确定为叶片根部进气部位受力较大、产生高周疲劳所致。但对3台机组制造型号、叶片材料力学性能、机组运行、维修等方面进一步分析,发现机组运行工况变化影响较大,叶片材质、力学性能(包括冲击、拉伸、硬度金相等)均符合要求,详情如下。

2.1 叶片材质化学成分分析

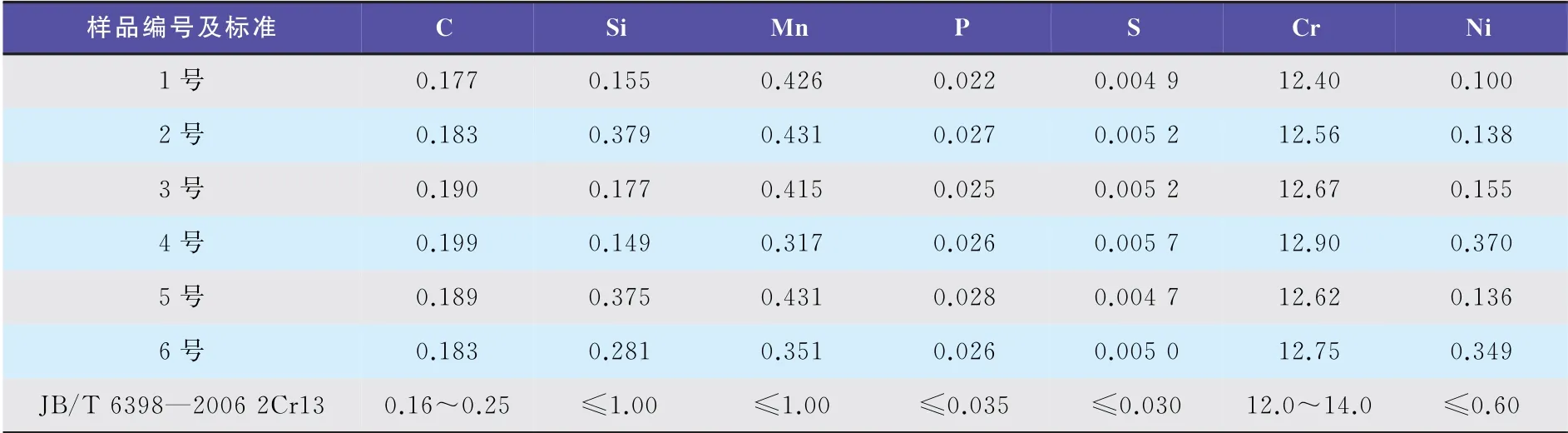

对SH公司1~6号叶片材质进行化学成分分析,分析结果见表6。结果表明:化学成分满足标准要求。

表6 SH公司2号催化AV90-13叶片材质化学成分分析 w,%

2.2 冲击试验

对1号、3~6号叶片取样进行冲击试验,试样选小尺寸试样,试验结果见表7。结果表明:叶片的冲击功满足相关标准的要求。

表7 SH公司2号催化AV90-13叶片冲击试验

2.3 室温拉伸试验

选取2~6号叶片进行室温拉伸试验,试验结果见表8。结果表明:叶片的拉伸性能指标均满足相关标准的要求。

表8 SH公司2号催化AV90-13叶片室温拉伸试验

2.4 硬度测试

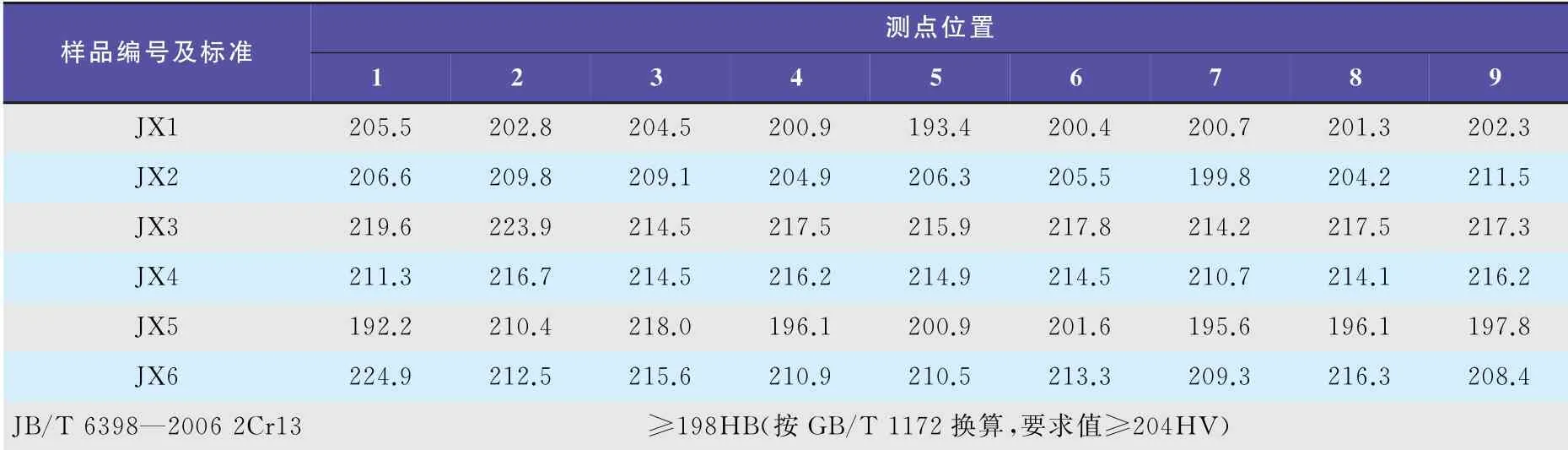

分别对1~6号叶片的金相试样进行硬度测试,测试结果见表9。测试结果表明:测试部位的硬度基本正常。

表9 SH公司2号催化AV90-13叶片硬度测试结果 HV

2.5 金相分析

抽取叶片,取金相试样的金相组织进行观察,金相组织均为正常的回火索氏体,为2Cr13回火正常组织,如图6所示。

图6 断裂叶片金相组织

2.6 叶片断口分析

2.6.1 SH公司2号催化AV90-13机组

断裂叶片裂纹区域共有3处。Ⅰ区域在主断裂面上,与Ⅱ区域扩展汇集成一条线。Ⅲ区域扩展后形成一个独立的断裂面。断裂面具有典型的宏观疲劳开裂特征,如图7(a)~图7(b)所示。

图7 SH公司AV90-13轴流压缩机第11级叶片断裂形貌(一)

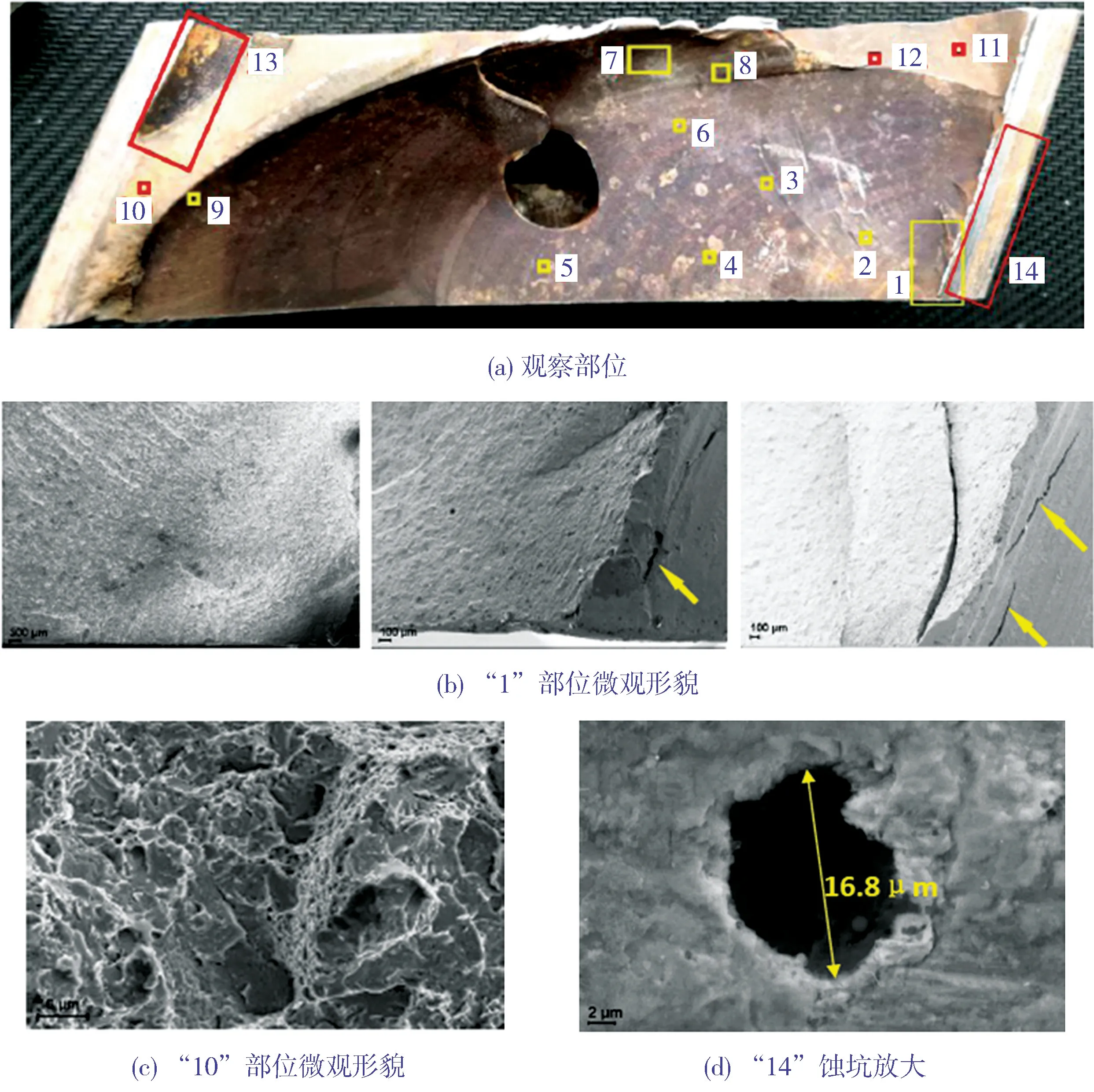

观察部位及微观形貌见图8(a)~图8(d)。“1”部位为主裂纹源,在其外壁边缘处有小裂纹[见图8(b)黄色箭头所指处],“2”~“9”和“11”~“13”部位均为典型的疲劳断裂扩展区,“13”部位低倍可见裂纹(Ⅲ区域)也位于叶根槽上。最终失稳断裂区域“10”部位为韧窝。分析“14”部位发现榫齿面上有较多的微小蚀坑,测得相对较大的蚀坑直径约16.8μm。

图8 SH公司AV90-13轴流压缩机第11级叶片断裂形貌(二)

经断口分析,初步总结如下:

1)6个动叶片上均有裂纹,裂纹萌生于叶片进气侧或/和排气侧的榫齿圆弧过渡处;

2)叶片的化学成分、拉伸性能均满足JB/T 6398—2006标准中对2Cr13锻件的要求;

3)叶片夹杂物级别≤2.5级;

4)裂纹以穿晶扩展为主,金相组织属正常回火索氏体;

5)断口显示多疲劳源特征,在疲劳源处的榫齿面上发现有较多的腐蚀坑存在,裂纹扩展具有典型疲劳断口特征。

2.6.2 MM公司4号催化AV80-13机组

该机组第10级1片动叶本体过渡弧处断裂,裂纹起源于叶背过渡弧中间位置,即图9中部位“1”裂纹源位置。当叶片因某些原因(如共振、激振、颤振)在该部位叠加过高应力时,微裂纹就会在此处萌生。此处可观察到明显的以裂纹源为原点的放射纹,如图9所示。

图9 MM公司4号催化AV80-13机组裂纹源电镜观察

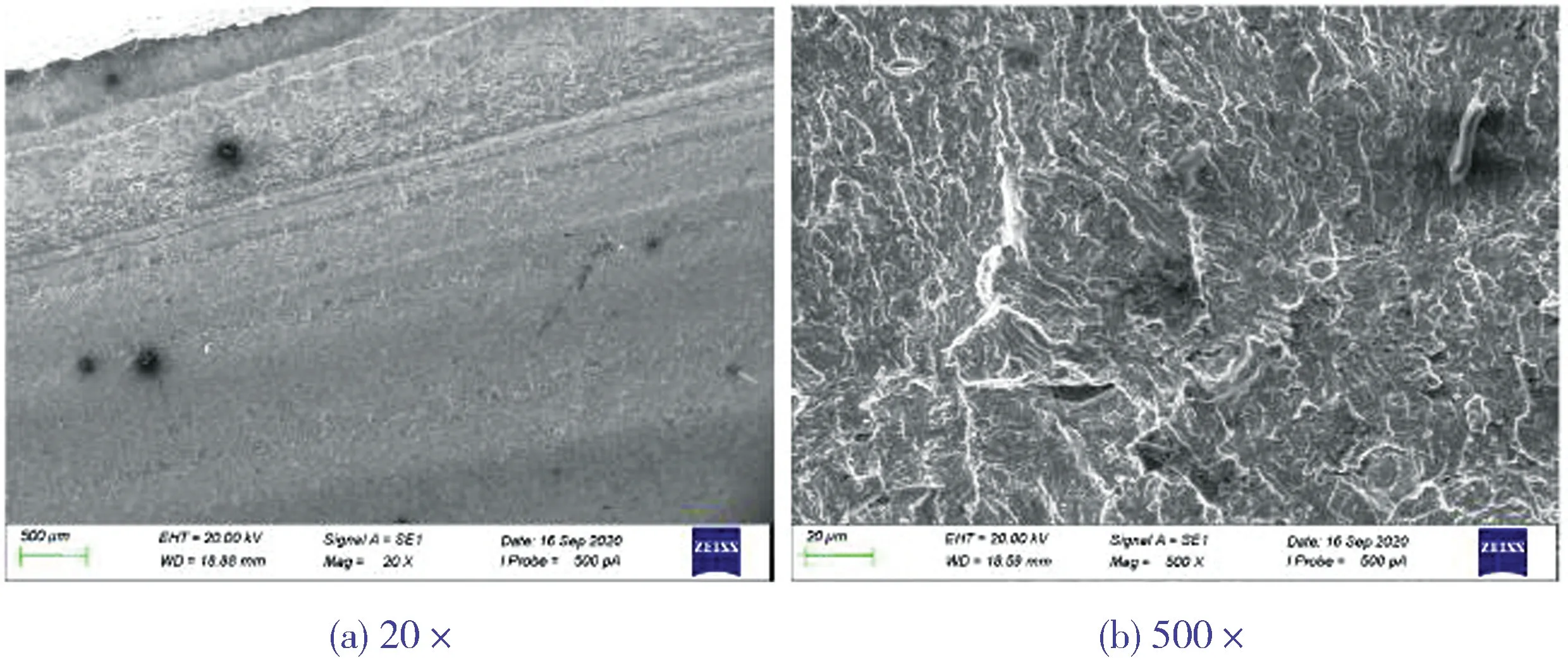

部位“2”、“3”为裂纹扩展区,这两个部位断口平坦,为解理断裂,可观察到疲劳辉纹和二次裂纹,显示高周疲劳断裂特征。部位“2”微观形貌如图10(a)~图10(b)所示。

图10 裂纹扩展区微观形貌(部位“2”)

部位“4”、“5”为裂纹瞬断区微观形貌,可观察到撕裂的韧窝特征。部位“5”微观形貌如图11(a)~图11(b)所示。

图11 裂纹瞬断区微观形貌(部位“5”)

2.7 气流激振分析

轴流压缩机转子运行过程中,动叶片主要承受2种应力,一是风机高速旋转时叶片自身质量产生的离心力(包括离心拉应力和离心弯曲应力),二是气流通过叶片产生的气动弯曲应力。

叶片在使用过程中是否会出现振动,主要取决于叶片的自振频率和气流的气动频率。叶片的自振频率取决于叶片的材料特性、形状和尺寸。轴流压缩机叶片普遍有12级左右,由于形状、尺寸不同,自振频率均有不同。自振频率有若干阶次。压缩机运行时,气流对叶片表面周期性的压强变化会激起叶片振动。气流的气动频率则和机组转速紧密相关。不同转速下将会产生不同频率的气流激振。气流激振频率分多个阶次,任何一个阶次与叶片自振频率接近时,都会产生共振,共振将很容易导致叶片断裂失效。

叶片的振动特性可以从叶片频率-转速关系曲线看出来(见图12)。从图12可以看出:某机组转速为5 424 r/min时,激振频率与叶片第2阶频率重叠,叶片容易因共振引发断裂失效;当转速提高至红色竖直线位置时,则避开了叶片各阶振动频率,不会激起共振,叶片振动较小。机组设计时,要通过详细计算,设定机组额定工作点。该工作点要与所有叶片自振频率保持安全距离,防止共振。

图12 叶片频率-转速关系曲线

YS公司3号催化AV50-12机组额定转速6 800 r/min,在5 000 r/min及6 300 r/min运行期间,偏离额定转速较多,很容易落入叶片自振频率中。经实际核算,5 000 r/min时各级叶片均存在气流激振共振。

2.8 分析结论

1)3台机组叶片断裂的直接原因均为叶片根部进气部位受力较大、产生高周疲劳断裂所致。

2)YS公司AV50-12机组叶片断裂主要原因是,机组启动时未达到额定转速,在5 000和6 300 r/min运行时间较长,这期间静叶未释放,一直在最小角度运行,机组入口流量也低于最小流量,机组叶片因气流激振导致叶片共振,加速了疲劳,导致断裂。

3)SH公司AV90-13、MM公司AV80-13机组叶片断裂的主要原因是叶片应力较大,经长期运行后产生了微裂纹,2020年初装置低负荷运行期间,叶片受力发生变化,导致裂纹扩展,产生疲劳断裂。

4)AV80以上机组抗波动能力较小,需尽量保持平稳运行。根据机组制造厂承诺,叶片均按永久寿命设计。但根据实际运行情况看,AV80及以上机组抗波动能力较弱,小型机组抗波动能力稍强。某石化公司AV50机组,2020年10月返厂拆叶片检查,未发现缺陷,而AV80、AV90机组叶片检查,均发现微裂纹缺陷。

3 应对措施及效果

3.1 应对措施

炼油企业设备管理应开展设备全周期寿命管理,对任何一次设备事故或设备故障,均应开展根原因分析,并制定完整的、有效的、针对性的措施,避免类似故障重复发生。针对2020年6~8月这几起叶片断裂事故,应从以下几个方面落实措施:

1)轴流压缩机不可低负荷运行。如需调节运行负荷,应按说明书要求,以静叶角度调节为准,避免用转速调节。因为转速调节会改变气流激振频率,当激振频率落入叶片固有频率时,会激发共振,将加速叶片疲劳断裂。

2)大型轴流压缩机叶片余量较小,最薄弱部位在叶根榫槽部位,要加强该部位的检测。机组检修前应备足叶片。停机后拆开叶片,通过磁粉检查,及时发现微裂纹,并更换所有存在微裂纹的叶片。实际情况证明,渗透检测无法有效检测叶片微裂纹。

3)做好轴流压缩机运行维护管理。如对动、静叶片,静叶承缸,静叶密封圈等进行定期检查,并适当更换;根据机组运行工况,定期清灰,防止叶片腐蚀产生疲劳源等。

4)做好机组辅助设备管理。辅助设备如机组入口空气过滤器、机组润滑油泵、冷油器、蓄能器、电仪类设备等。

5)机组操作水平、技术认识需要提升。机组是炼油企业最为关键又最复杂的设备,操作难度较大。虽然已开展特护管理,但仍然是设备准确操作的薄弱部位。设备管理人员应遵照设备设计说明、使用说明等技术文件,编写操作规程,并组织培训。设备属地应组织应急演练,确保设备操作熟练、准确。

6)大型轴流机组制造水平需要提升。将这些案例结合起来看可以发现,大型机组制造质量不均衡,特别是AV80、AV90转子叶片根部应力集中问题的处理还有待改进。这方面工作需要设备制造企业共同努力完成。

3.2 实施效果

2020年8月以后,轴流压缩机再未出现叶片断裂事故。利用停工大修检查,发现QL、JL、CL等公司机组叶片有较多裂纹,避免了机组叶片断裂。由于之前准备充分,缺陷叶片及时更换,目前运行安全可靠。

同时筛查出HN、QDLH等2家公司大型轴流机组叶片还没有全部检查,目前已列计划整改。整改措施一是加强监控,保持平稳运行;二是做好叶片储备,待下次装置停工大修检查叶片时,对有缺陷叶片全部进行更换。目前这2台机组运行正常。对其他AV80以下的机组,也要做好动、静叶片检测和储备。轴流机组还要做好静叶承缸、密封圈等备件的寿命管理。

由于措施得力,各公司设备管理落实到位,机组运行总体向好,2021年1~5月轴流压缩机未发生设备故障,该集团公司全部机组故障次数也下降60%,效果较好。