射流搅拌在润滑油生产中的应用

宁召宽,杨 森,高天吉

(中国石油化工股份有限公司济南分公司,山东 济南 250101)

目前润滑油基础油生产多采用“老三套”工艺(即溶剂精制、溶剂脱蜡脱油、白土补充精制)和加氢处理/精制工艺相结合的技术路线,生产高粘指基础油、全精炼蜡和微晶蜡等产品,因此“老三套”工艺的稳定运行不容忽视。三套工艺中,溶剂脱蜡脱油的工艺仍处于重要地位。该工艺中蜡液罐是为生产蜡的前置缓冲罐,罐中的蜡液为蜡膏、油和溶剂的混合介质,粘度较高,易堆积凝结为蜡块,堵塞机泵入口,影响机泵正常运转,引起装置生产波动。为了防止蜡液凝结和堆积,采用机械搅拌方式对蜡液罐内介质进行搅拌。由于搅拌形式单一,导致蜡液罐内存在死角,蜡液混合不均匀,可能出现少部分蜡块逐渐累积影响设备运行的情况,并且机械搅拌运行过程中存在密封泄漏、减速机损坏、轴承损坏等问题,维修过程复杂,故障率高,能耗高,不符合当今形势下安全环保的要求,为装置连续平稳运行带来了极大挑战。因此,机械搅拌的改造已经成为亟需解决的课题。

为解决蜡液罐机械搅拌使用问题,对搅拌形式进行改造,将机械搅拌改造为射流搅拌。射流搅拌是以机泵输送介质为驱动力,推动射流喷嘴全方位转动,对蜡液罐内的蜡膏、油和溶剂介质进行覆盖性搅拌喷射混合,改善蜡液罐混合不充分、不均匀现象,有效防止蜡块堆积,搅拌效果好,密封效果好,安全可靠,运行中无振动、无噪音,可有效避免机械搅拌存在的问题,提高蜡液罐的平稳运行。

1 机械搅拌的结构及使用情况

1.1 机械搅拌的结构

蜡液罐的机械搅拌采用框式搅拌器,其主要特点是搅拌叶轮(即蜡液罐内旋转部件)的外径比蜡液罐的内径稍小,呈圆形,由搅拌轴带动其进行搅拌。框式搅拌器的部件主要有电动机、搅拌叶轮、减速机、轴、轴承、密封结构和框架等。搅拌轴的驱动端和非驱动端均采用机械密封,非驱动端设有轴承支撑。机械搅拌结构如图1所示。该结构为一套独立的搅拌系统,与工艺管道及设备无任何直接关系。

图1 机械搅拌结构

1.2 机械搅拌的使用情况

框式搅拌器由于直径较大,搅拌叶轮较简单,且叶轮中间无连接结构,因此会造成搅拌效果不理想、搅拌存在死角等问题,同时长时间运转,还容易磨损部件,故需定期对机械搅拌进行维护。

1.3 机械搅拌的具体故障

通过统计2019年至今机械搅拌的故障情况(见表1)可知,机械搅拌主要存在密封泄漏、减速机损坏、减速机渗油等问题。根据搅拌器的拆检情况及检维修过程,对部分问题进行原因分析。

表1 2019年至今机械搅拌故障情况

1.3.1 机械密封渗漏

机械密封发生泄漏主要原因是:蜡液介质较粘稠,动、静环密封面存有蜡液后,端面密封效果变差,密封点出现泄漏;装配过程中未按照维修规程安装,导致静环损坏;搅拌轴运转过程中晃动幅度略大,造成机械密封补偿件的追随性降低;弹簧压缩量不到位;“O”形密封圈挤压变形等。

1.3.2 减速机内部轴承磨损

减速机轴承或者齿轮发生磨损后,会引起减速机温度升高、有杂音、振动超指标、损坏故障等问题。减速机内部轴承发生磨损的原因主要是:减速机润滑油管理不到位,导致出现润滑油液位不满足要求、假油位、油品变质等情况;巡检不到位,未定期维护保养。

1.3.3 减速机轴封渗油

减速机轴封渗油的原因主要是:轴封的运转时间过长,老化变硬,局部发生断裂或龟裂;搅拌轴晃动略大,导致轴封失位磨损;检维修安装未到位,或安装过程出现轴封损坏现象;润滑油变质或较脏,影响轴封的密封效果。

由于机械搅拌发生问题较多,且原因复杂,同时巡检及维护保养占用较多时间,检修程序较多,过程复杂,因此考虑采用射流搅拌取代机械搅拌,以降低设备的故障发生率,节约检维修和保养成本,增强装置平稳运行的可靠性。

2 射流搅拌的原理和实践应用

2.1 射流搅拌的工作原理

改造采用旋喷射流搅拌器,如图2所示。该搅拌器主要由喷嘴、传动机构、机体等构成,其中喷嘴和机座均能实现360°旋转。其旋转所需的驱动力均由蜡液罐外的机泵提供,射流搅拌器本身不带有任何的驱动装置。机泵通过管道输送介质至射流搅拌器,喷嘴和机座被输送介质驱动,以一定的速度旋转;介质通过喷嘴以较高的速度喷射至蜡液罐中,形成喷射式流体,充分混合蜡液罐的内部物料,同时能够破碎蜡液,防止堆积蜡块。

图2 射流搅拌器结构

射流搅拌器主要采用射流的工作原理,即介质流体通过喷嘴高速进入周围区域,依靠射流的卷吸和高速冲击作用,充分混合介质【1】。介质从喷嘴喷射出来后,在喷嘴附近区域,较高速度的射流就会形成剪切层;剪切层的不稳定性导致涡旋形成,介质被射流卷吸,增强了蜡液罐内不同介质的均匀混合效果【2】。射流搅拌器通过射流的卷吸以及其高速冲击作用,再加上机座和喷嘴不断旋转改变射流方向,可充分搅拌混合不同介质。

2.2 实践应用及效果

2.2.1 喷射效果计算【3】

以蜡液罐所用的射流搅拌器为例,通过估算搅拌器的喷射距离,验证改造的搅拌器是否符合使用要求。

推算喷嘴出口的流速:

式中:V1——喷嘴的出口流速,m/s;

Q——喷嘴的流量,取12 m3/h;

S——喷嘴出口截面积,m2;按直径d=0.012 m计算。

推算喷嘴的喷射距离:

通过射流机理可知,只有当处于喷射距离尾端的流速V尾≥0.5 m/s时,才能保证蜡液罐搅拌混合均匀,故将V尾假设为0.5 m/s,并经衰减公式计算喷嘴的最远喷射距离L。

式中:k——系数,取0.966;

L——喷嘴的最远喷射距离,m。

通过计算可得,喷嘴的最远喷射距离L=4.48 m,大于蜡液罐的直径(2 m),故能保证介质实现充分混合。

2.2.2 实践应用

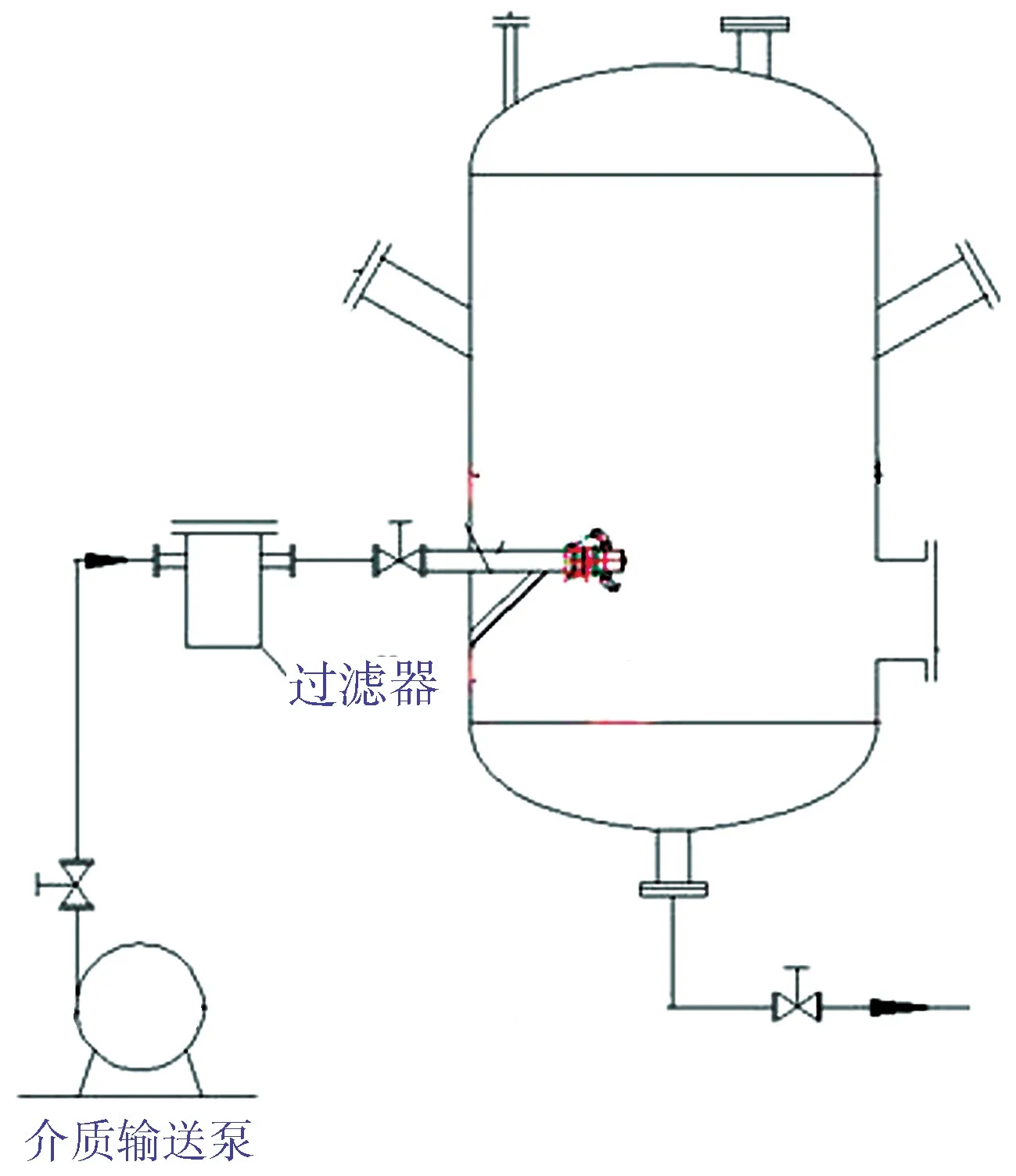

根据现场实际情况,拆除蜡液罐的搅拌器、电机、减速机等设备,原搅拌轴开孔处由法兰封堵;在蜡液罐中下部侧面安装介质输送管道,并将射流搅拌器直接固定在输送管道出口法兰上。改造后的射流搅拌器所用介质由装置已有机泵增加的出口分支输送,经过滤器进入射流搅拌器。射流搅拌器流程示意如图3所示。

图3 射流搅拌器流程示意

2.2.3 应用效果

通过一段时间的实际使用验证,未发现机泵入口出现堵塞情况,且射流搅拌器运行期间,未发生缺陷或故障,蜡罐液位平稳无波动,同时,消除了原机械搅拌存在的泄漏情况。射流搅拌器结构精密且小巧,运转速度较低,降低了故障的发生次数和检维修成本,节省了维护保养费用,实现了节能降耗。

改造前,原两台机械搅拌所用电机电流均为10 A,按每年运行360 d计算,每年共耗电94 395 k W·h;改造后,原机械搅拌电机拆除停用。而射流搅拌器投用后,输送介质所用的已有电机电流仅增加1 A,每年增加电耗约5 060 kW·h,因此计算下来每年可节电89 335 k W·h,电价按照0.6元/(k W·h)计算,则每年能节省耗电成本53 601元。

3 搅拌方式对比

通过对比机械搅拌和射流搅拌,可以看出射流搅拌满足蜡液罐的搅拌效果:

1)射流搅拌器结构特殊,旋转轨迹不重复,能实现全方位全覆盖地搅拌,而机械搅拌形式单一,存在死角。

2)射流搅拌器不存在外部密封点,无介质泄漏风险,而机械搅拌故障率较高,维修程序复杂,工作量较大,维护费用较高。

3)射流搅拌器可借用现有机泵流程作为驱动,不需像机械搅拌那样使用单独的电机,安全平稳可靠;单独电机停用,实现节能降耗的效果。

4)射流搅拌器喷嘴喷射的高速流体介质能对罐壁进行清洗,防止蜡液在罐壁粘附。

5)射流搅拌器所用流体能实现对蜡液罐介质的混合和稀释作用,减少蜡液聚集。

4 结语

旋喷射流搅拌器具有搅拌效率高、混合效果好、故障率较低等优点,并且运行过程中完全能满足工艺要求,同时,采用射流搅拌取代机械搅拌,从根本上解决了密封泄漏问题,降低了设备故障的安全环保风险和检修维护成本,减少了检维修次数,实现了节能降耗。此次改造效果和经验可为类似设备的改造提供参考,并为节能降耗的方案措施提供新思路。