A335 P11的不同热处理时间对焊接接头性能影响

宋相华

(中石化第十建设有限公司,山东 青岛 266555)

某公司长期承担石油化工建设行业方面的施工,管道焊接、管道焊缝焊后热处理施工是其中一项重要的施工内容和施工工序。常见施工标准中只对焊后热处理最短保温时间进行了限制,对最长保温时间却未提出要求。延长焊后热处理保温时间对焊接接头的性能会产生怎样的影响?是否会导致材料的过度软化和性能变差?本文将针对上述问题进行探讨。

1 材料介绍

A335 P11(以下简称P11)是美标无缝钢管钢号,执行标准ASTM A335/A335M—2019。P11属于铬钼合金钢,组织为珠光体+铁素体,通常是退火状态或正火+回火状态供货【2】,钢中添加铬、钼元素来提高高温蠕变强度,最高温度可达550℃,其化学成分和力学性能分别见表1和表2。

表1 A335 P11化学成分

表2 A335 P11力学性能

2 A335 P11材料热处理工艺

2.1 焊后热处理

焊后热处理是指焊接工作完成后,将焊件加热到一定温度(材料的相变温度Ac1以下),保温一定时间,使焊件缓慢冷却下来,以改善焊接接头的金相组织和性能、消除残余应力的一种焊接热处理工艺。在现场施工条件下的焊后热处理,系指对焊接接头进行高温回火,即只对焊缝及其附近区域进行加热,然后缓慢冷却,降低焊接应力的峰值,使应力分布比较平缓,同时防止产生裂纹,改善焊缝及近缝区的金属组织与性能,起到部分消除焊接应力的目的。

2.2 热处理工艺

2.2.1 加热方法选择

焊接热处理常用的加热方法有电加热和火焰加热,施工现场较普遍采用柔性陶瓷电阻加热的方法。本次试验为了准确研究不同焊后热处理保温时间对焊接接头性能的影响,保证热处理效果,采用了箱式电阻炉加热,即将整个焊件放入炉内加热,可使温度控制更为精确。

2.2.2 热处理温度选择

A335 P11材料管道的焊接及热处理工艺按照SH/T 3520—2015《石油化工铬钼钢焊接规范》、SH 3501—2011《石油化工有毒、可燃介质钢制管道工程施工及验收规范》执行,以上施工规范对P11材料管道的焊接及热处理要求基本一致,即要求焊前预热不低于150℃、后热200~350℃保温时间不少于30 min、壁厚超过13 mm的管道焊接完成后还需做650~700℃的焊后热处理【3】。由于铬钼钢有再热裂纹倾向,并且存在一个最易产生再热裂纹的温度范围(即500~600℃之间),因此焊后热处理温度应避开这一敏感温度区间,升、降温时,应尽快通过该区,且避免在此温度区间停留【4】。同时,焊后热处理温度的选择不应高于材料最终回火温度。本次试验选择675℃。

3 试件焊接与热处理工艺设置

3.1 试件焊接

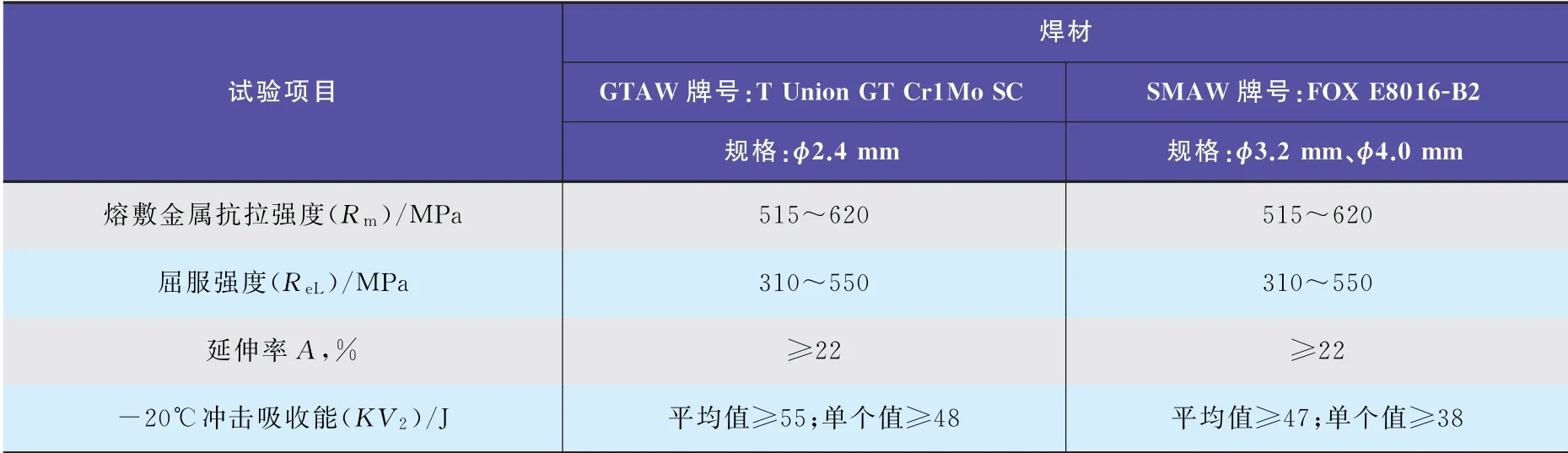

焊件选用规格为DN 600 mm×59.54 mm的A335 P11材料管道,供货状态为930℃×4 h(正火)+695℃×8 h(回火),化学成分和力学性能分别见表3和表4;焊接方法为手工钨极氩弧焊打底+焊条电弧焊填充、盖面,用同焊工、同工艺、同层数、同道数焊接。焊材化学成分见表5,焊材熔覆金属力学性能见表6。

表3 A335 P11钢管的化学成分

表4 A335 P11钢管的力学性能

表5 焊材化学成分

表6 焊材熔覆金属力学性能

坡口型式和焊接层道分别如图1(a)和图1(b)所示,相关焊接参数见表7。

表7 焊接参数

图1 坡口型式和焊接层道

3.2 热处理工艺设置

为了对比不同焊后热处理保温时间对焊接接头性能的影响,设置了3组保温时间,具体设置见表8。

表8 热处理工艺设置

实际热处理工艺记录曲线见图2(a)~图2(c)。

图2 实际热处理工艺记录曲线

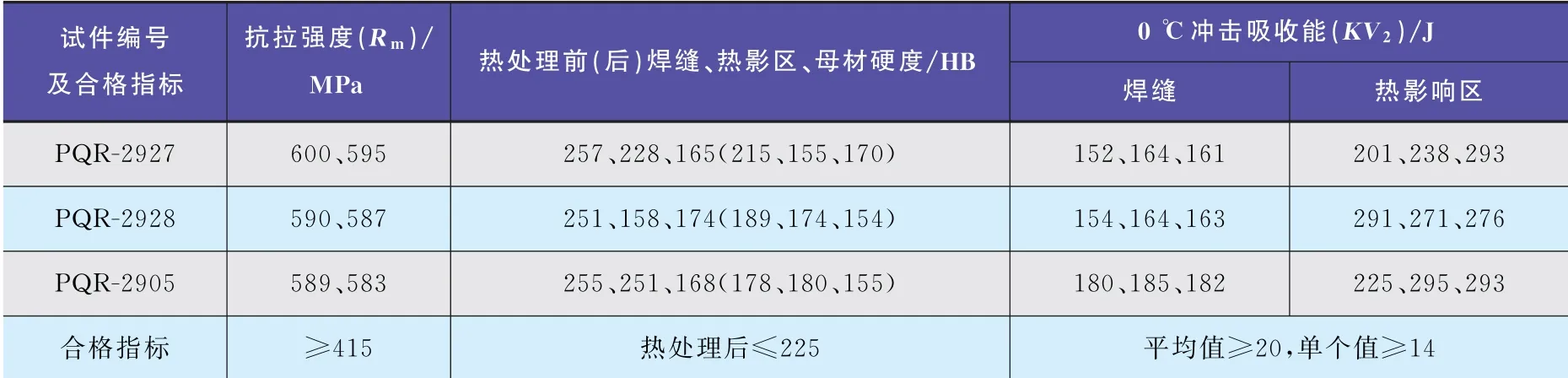

3.3 评定试验

评定试验按照NB/T 47014—2011《承压设备焊接工艺评定》标准执行。根据评定要求,分别对3种焊后热处理保温时间的焊接接头进行了无损检测和机械性能试验,试验项目包括常温拉伸、500℃高温拉伸(见图3)和冲击(见图4)以及硬度(见图5)检测、横向侧弯、金相分析。常温下的主要机械性能数据见表9,500℃高温拉伸性能数据见表10。

图3 高温拉伸试验及断裂位置

图4 冲击试验及断口形貌

图5 硬度试验及焊缝截面

4 结果分析

对上述试验数据分析如下:

1)从表9~表10的试验数据可以看出,随着焊后热处理保温时间的增加,各项数据表现出一定的规律,性能基本稳定。

表9 常温下的主要机械性能数据

表10 500℃高温拉伸试验数据

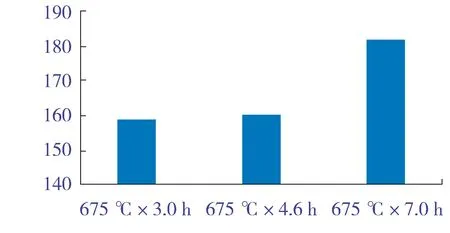

2)从表9可以看出,随着焊后热处理保温时间的增加,常温下的抗拉强度值有所下降(见图6),0℃时的冲击值有比较明显的提高(见图7)。

图6 不同热处理保温时间下的抗拉强度变化

图7 不同热处理保温时间下的0℃冲击值变化

3)从表10可以看出,在500℃高温时,随着焊后热处理时间的增加,抗拉强度、屈服强度有所降低,延伸率、断面收缩率有所提高,但是随着焊后热处理保温时间的继续延长,各项性能数据又有所回升。

4)分析形成以上试验结果的原因,一方面,根据焊后消应力热处理的原理,随着焊后热处理保温时间的增加,焊接接头内部的残余应力会得以释放,时间越长,应力释放越彻底,但使得材料有所软化,导致抗拉强度、屈服强度下降,塑、韧性提高。另一方面,焊后消应力热处理是在材料的Ac1线以下温度进行,材料的金相组织不会发生相变,但是,通过查阅文献可知,随着焊后热处理保温时间的增加,原本的最大铁素体晶粒尺寸将会减小,铁素体晶粒尺寸波动范围减小,铁素体组织会变得相对均匀。同时,焊后消应力热处理时,原本的组织中会有碳化物析出。碳化物主要成分为M23C6,主要沿铁素体晶界以及内部析出,可以细化铁素体晶粒。随着焊后热处理保温时间的增加,碳化物析出越来越多,细化作用也越明显。碳化物的析出主要体现为亚晶粒尺寸的减小。

5 结论

通过上述试验结果分析可知:随着焊后热处理保温时间的增加,常温下的抗拉强度值有下降的趋势,焊缝金相组织有细化的现象,0℃时的冲击韧性值有比较明显的提高;在500℃进行热拉伸试验时,随着焊后热处理时间的增加,抗拉强度、屈服强度有所降低,延伸率、断面收缩率有所提高,但是随着焊后热处理保温时间继续延长,抗拉强度、屈服强度又有增加的趋势。