含超标平面缺陷压力容器的合于使用评价研究

邓 聪,胡华胜,傅如闻,黄 余

(1.广东省特种设备检测研究院,广东 佛山 528251;2.华南理工大学机械与汽车工程学院,广东 广州 510640;3.广东省特种设备检测研究院茂名检测院,广东 茂名 525000)

随着国民经济的不断发展,压力容器逐步向大型化、复杂化发展,使得压力容器在制造和使用过程中,极易产生各种类型的缺陷,很难完全避免【1-2】。而在实际生产过程中,由于工期等因素的影响,让压力容器在没有科学依据的情况下,盲目“带病”运行,这种情况往往存在较大的安全隐患,一旦发生事故,不仅会使得设备本身发生损坏,还会影响到周围设备的正常使用,甚至可能导致严重事故【3-4】。因此,如何用科学的方法对含缺陷压力容器的安全状况进行合于使用评价已经成为了国内外学者研究的热点课题。

目前,在所开展的含缺陷压力容器的评价工作中,由于标准中的应力计算公式主要是以工程经验公式为主,因此无法对复杂结构进行求解。而传统的超声检测方法又存在难以对缺陷进行定性和精确定量分析,且无直接见证记录等缺点【5-6】。

本文采用新纳入到承压设备无损检测标准体系的相控阵技术开展缺陷检测,利用有限元应力分析法计算国内外现行标准要求的缺陷部位弹性应力,对华南地区某化工企业含超标平面缺陷的烃化反应器进行合于使用评价研究。下面对研究过程进行详细阐述。

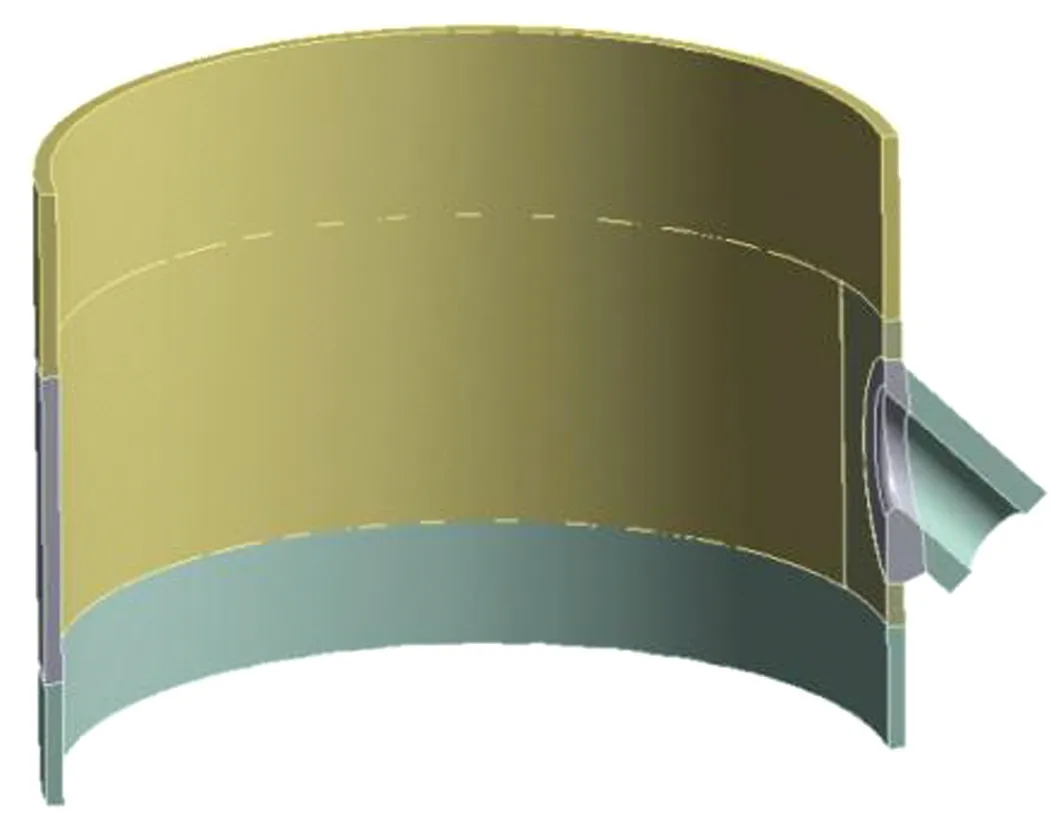

烃化反应器插入式斜接管与筒体的连接焊缝采用全焊透结构,坡口开在筒体侧。烃化反应器主要参数见表1,斜接管及焊缝结构如图1所示。经相控阵检测发现,在距外壁面22~40 mm深度范围内存在不同程度的超标缺陷显示,如图2和表2所示。相控阵设备采用日本奥林巴斯生产的OmniScan SX,探头采用5L32A11。

图2 相控阵扫查缺陷部位图谱

表2 相控阵检测发现缺陷情况

图1 斜接管及焊缝结构

表1 烃化反应器主要技术参数

另外,在对筒体和斜接管进行的超声波测厚以及对焊缝外壁面进行的磁粉检测中,未见腐蚀减薄和磁痕显示。

1 缺陷成因分析和失效模式判断

为进一步分析缺陷成因,在焊缝及母材位置有针对性地进行了硬度检测和金相组织检测,结果分别见表3和图3(a)~图3(b)。其中,硬度检测采用美国G&R科技有限公司生产的HT-2000A里氏硬度计,结果显示,母材硬度平均值为175 HB,满足文献【7】中规定的16Mn R(自GB 713—2008标准起牌号更新为Q345R,下同)的布氏硬度范围(128~178 HB)要求,焊缝硬度较母材略高,与相关文献研究结果相符【8-9】。

表3 硬度检测结果

图3(a)~图3(b)所示的焊缝处的显微组织照片采用美国PTI设备公司的PTI-5000便携式显微镜拍摄。图3(a)中放大倍数为100×的焊缝处金相组织结构呈块状,铁素体沿晶界呈网状析出;进一步放大至500×后发现,魏氏组织粗大,针、块状组织未见有明显球化及长大倾向,如图3(b)所示。可见其在服役超过10年后,焊缝接头金相组织没有明显材质劣化,与文献报道相符【10-11】。

图3 焊缝处金相显微镜照片

查阅反应器的设计文件、制造资料以及历次定检报告发现,该焊缝出厂前仅进行磁粉检测,且过往定期检验均未对此焊缝进行埋藏缺陷检测。

因此,结合相控阵检测结果,可以认为该超标缺陷为未熔合缺陷,且是在制造过程中产生。另外,该反应器操作工况稳定,工作温度始终小于材料蠕变温度,不易发生疲劳和蠕变失效【12】。同时,介质主要为苯、异丙苯、苯丙烯和丙烷等,工艺中不含水、氢气及硫化氢,出现高温氢腐蚀、高温硫腐蚀、高温硫化氢腐蚀和氢致开裂等概率极低【13-14】。根据上述缺陷检验检测、理化分析结果可以判断,该反应器在该焊缝位置潜在的失效模式为弹塑性断裂失效,可采用文献【15】中平面缺陷简化评定方法对埋藏缺陷进行安全评定。

3 应力分析

应力按性质可分为一次应力、二次应力和峰值应力,其中峰值应力仅对低周疲劳或脆性断裂的失效模式起作用,故本次分析不需要考虑峰值应力【16-17】。

3.1 一次应力

反应器介质压力和设备自重等机械载荷引起的一次应力对缺陷开裂起主要作用,缺陷部位与缺陷平面垂直的一次应力是危险应力【18】。筒体与斜接管连接部位属于结构不连续区域,应力分布复杂,为了精确求解一次应力,假设结构不存在缺陷,采用ANSYS 14.0进行有限元分析,求解设计载荷下缺陷部位的一次应力。

简化后的模型如下:根据圣维南定理,为避免端面约束对分析部位产生影响,应取筒体轴向长度大于4=1 070 mm(Ri为筒体内半径,t为筒体名义壁厚),实际轴向长度取2 000 mm;由于该结构为对称结构,因此只建立模型的1/2,筒体和斜接管的厚度根据实测最小壁厚及周期腐蚀量,基于保守原则分别取55 mm和98 mm。分析模型见图4,主要输入参数见表4。

图4 分析模型

表4 材料性能参数

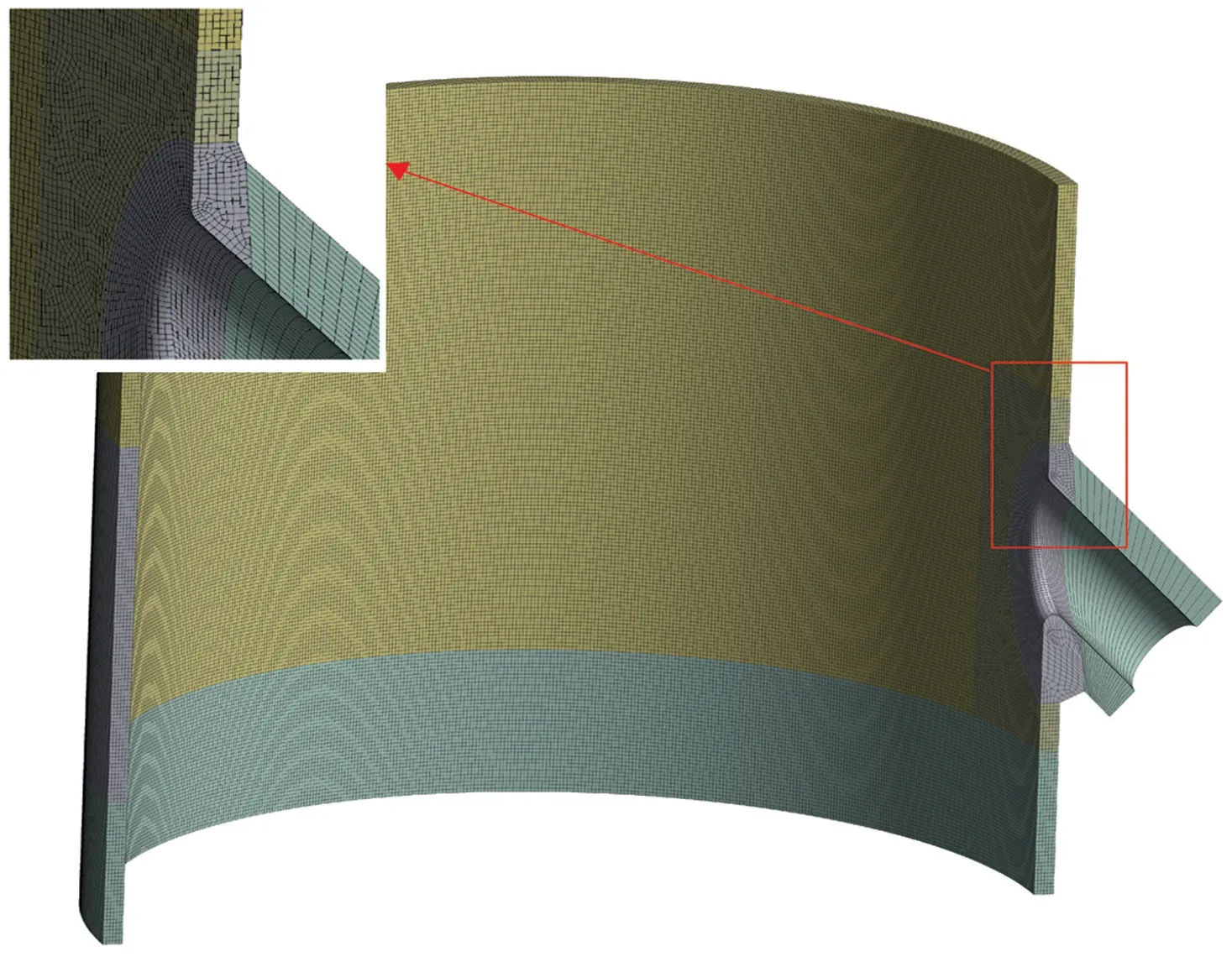

采用映射面进行网格划分,为了保证计算精度,在焊缝位置进行加密处理,见图5。载荷施加情况见图6,其中位移边界条件主要是约束筒体下端面Y方向位移为零(Y方向为设备筒体轴向方向)以及在对称面施加对称位移约束;操作工况下设备承受内压为2.30 MPa,故在筒体和接管内壁面施加载荷2.30 MPa;筒体上端部施加径向力和内压力引起的叠加载荷的等效载荷Pd1,为27.18 MPa,斜接管端部施加等效载荷Pd2为1.41 MPa。等效应力载荷pd按式(1)计算:

图5 网格划分情况

图6 载荷施加情况

式中:pc——计算压力,MPa;

Ri——筒体或接管端部内半径,mm;

Ro——筒体或接管端部外半径,mm。

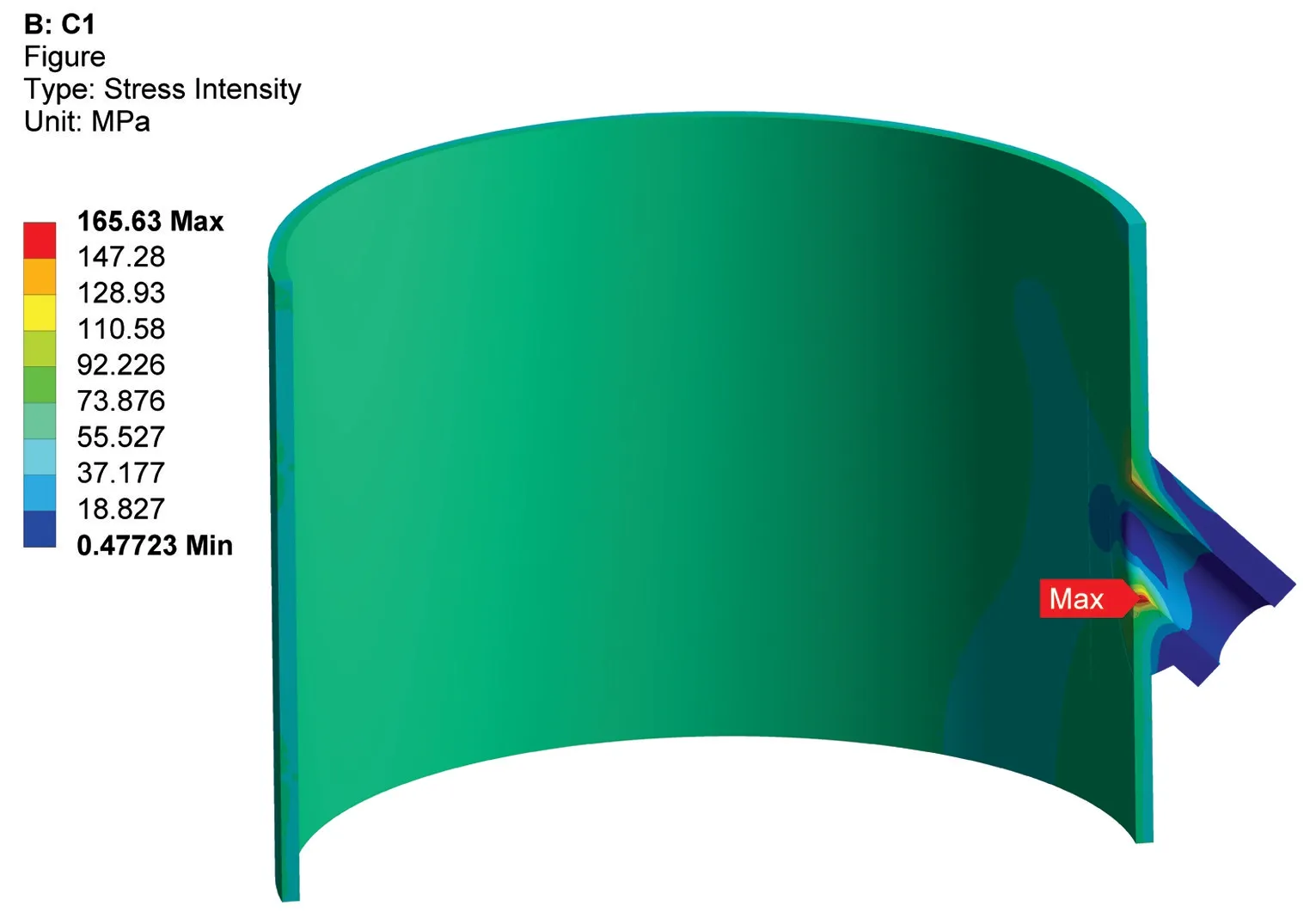

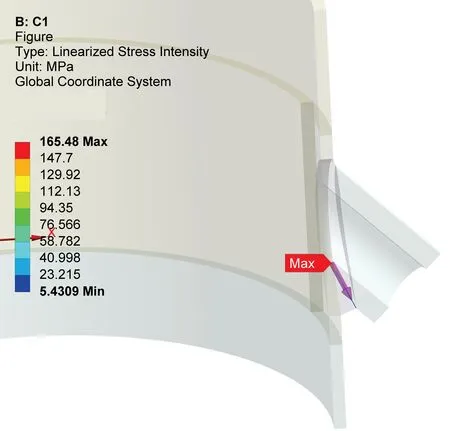

图7为采用第三强度理论计算得到操作工况下的应力强度SINT云图,图中红色区域表示高应力区,蓝色区域表示低应力区。最大应力强度位于筒体和斜接管连接部位内表面。利用ANSYS的路径分析功能,在高应力区部位沿焊趾方向建立如图8所示的路径,并对路径下的应力强度进行分类。缺陷检测结果显示,整圈焊缝均存在不同程度的未熔合缺陷,出于保守考虑,评价计算时采用路径下分解得到的最大一次薄膜应力Pm和一次弯曲应力Pb,分别为47.79 MPa和71.26 MPa。

图7 操作工况下应力强度SINT云图

图8 线性化路径

3.2 二次应力

在接管焊缝部位未发现有错边、变形,计算二次应力时不需考虑错边和变形的影响【15】,在此基础上,计算了热处理和温差载荷引起的二次应力。由于反应器经过整体热处理,焊接残余应力引起的二次薄膜应力可保守取值为Qm1=0.5σs=152.5 MPa(σs为材料的屈服强度,取值305 MPa),二次弯曲应力Qb1=0 MPa【19】。计算温差载荷引起的二次应力时,采用Solid90热单元并根据表4中的材料性能参数来模拟反应器本体及保温层。热应力分析模型见图9。

图9 热应力分析模型

在筒体及接管内表面施加设计温度140℃,保温层外表面施加环境温度20℃,空气对流传热系数为12 W/(m2·℃)。图10和图11分别给出了反应器斜接管部位温度场和热应力分布情况。同样在高热应力区部位沿焊趾方向进行线性化处理,路径下分解得到的最大二次薄膜应力Qm2和二次弯曲应力Qb2分别为1.37 MPa和

图10 反应器斜接管部位温度场情况

图11 反应器斜接管部位热应力分布

1.27 MPa。

3.3 材料性能数据

反应器所用材料在设计温度下的屈服极限、抗拉强度受条件限制,无法取样进行力学性能测试,只能参照相关标准【20-21】,选择相近材料进行保守取值。其中断裂韧度的取值根据相关文献【22-23】中的估算方法,充分考虑操作工况对缺陷扩展的影响进行保守计算。材料力学性能数据见表5。

表5 材料力学性能数据

4 合于使用评价

4.1 缺陷表征

根据文献【15】相关规定,对缺陷进行规则化处理,同时为使得分析结果更加趋于保守,将此未熔合缺陷近似为椭圆形平面缺陷。相控阵检测结果显示,缺陷长度为650 mm,缺陷自身高度为19 mm,最小韧带宽度p1=8 mm。

4.2 断裂比、载荷比计算以及安全性评价

对于椭圆形埋藏缺陷来说,缺陷周界上各处的应力强度因子是不同的,在椭圆短轴处应力强度因子最大,故安全评定仅取短轴处的应力强度因子进行。

一次应力引起的应力强度因子:

式中:σPm和σPb——分别为缺陷部位一次薄膜应力和弯曲应力,将3.1节计算结果乘以安全系数(失效后果按严重考虑,取值1.25)得到二者的取值,分别为59.74和89.07 MPa;

σSm和σSb——分别为缺陷部位二次薄膜应力和弯曲应力,取3.2节中焊接残余应力和热应力的代数和,并乘以相应的安全系数(失效后果按严重考虑,取值1.0),分别为153.87和1.27 MPa;

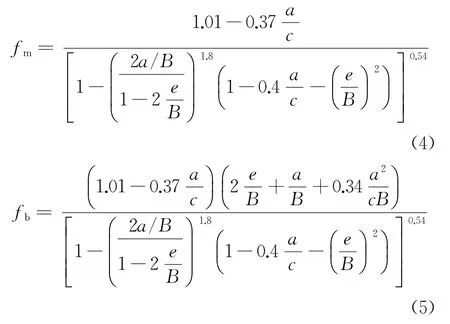

fm和fb——在计算缺陷短轴处方向(a方向)应力强度因子时所用的裂纹构型因子,分别按式(4)和式(5)计算;

a——椭圆形缺陷短半轴,取值为9.9 mm。

式中:e——埋藏缺陷中心与板厚中心的偏移量,取3.5 mm;

c——椭圆形缺陷长半轴,取值为357.5 mm;

B——计算壁厚,取55 mm。

计算可得:fm=1.13,fb=0.35。

将以上计算结果代入式(2)和式(3),可得

计算载荷比Lr时只考虑一次应力,不考虑二次应力,其计算式如下:

式中:Pm和Pb——缺陷部位一次薄膜应力和弯曲应力,根据3.1节计算结果,分别取值为47.79和71.26 MPa。

其中

式中:p1——最小韧带宽度,取8 mm。

将以上数据代入式(6)可得:Lr=0.39。

断裂比Kr按式(9)进行计算:

式中:G——相邻两裂纹间弹塑性干涉效应系数,按文献【11】取1.0;

KP——评定用材料断裂韧性,为表5中KIC除以相应的安全系数1.2,即2 175 N·mm-3/2。

其中

式中:ρ——塑形修正因子;

Ψ1——塑形修正因子中间参量,根据文献【11】取0.025。

根据Lr计算结果,按照式(10)计算得:ρ=0.025。

将以上数据代入式(9)可得:Kr=0.72。

将计算得到的平面缺陷断裂比Kr和载荷比Lr绘制在通用失效评定图中,如图12所示,图中FAC为失效评定曲线,Lr为截止线。由图12可见,平面缺陷点(0.39,0.72)位于失效评定图的安全区,说明检验所发现的平面缺陷不影响反应器在操作工况的安全使用【15】。

图12 失效评定

5 结语

本文对华南地区某化工企业含超标平面缺陷的烃化反应器的合于使用评价研究过程进行了详细阐述,可得到如下结论:

1)利用新纳入到承压设备无损检测标准体系的相控阵技术,对缺陷长度、深度以及自身高度进行定性和精确定量分析。同时,结合磁粉检测、超声波测厚、金相分析、硬度检测以及资料审查结果,判断反应器在该焊缝位置潜在的失效模式为弹塑性断裂失效。

2)利用有限元分析方法解决了复杂结构部位工程经验公式无法对应力情况进行求解的问题,通过获取缺陷部位高精度的应力分布情况,为后续合于使用评价工作奠定了基础。

3)采用平面缺陷常规评定方法对含超标平面缺陷的反应器进行安全评定,计算得到的评定点位于失效评定图的安全区内,为反应器的安全使用提供了科学依据,本研究对类似工程项目中缺陷的评定也具有借鉴和参考意义。