加热炉出口管线内气液流场的数值模拟研究

孟振亮

(中国石化工程建设有限公司,北京 100101)

加热炉是加氢精制装置中主要的热能供应设备【1】,确保其安全、高效运行对加氢工艺的实现具有重要意义【2】。原料油经加热炉加热后通常呈高温高压的气-液两相流状态,并且流体的流速较高,使得管道中的流场分布较为复杂【3】。此外,加热炉在运行过程中,由于出口段管道布置不合理,也极易发生震动,造成设备损坏,导致生产无法正常进行【4】。造成管道震动的原因比较复杂,其中两相流体形成的柱塞流、气泡流等异常流型是重要影响因素。因此,有必要对加氢装置加热炉出口附近管道中的流场做深入分析,揭示其两相流动规律【5-6】。

本研究采用CFD模拟方法【7-10】考察某项目加氢精制装置中加热炉出口管线内气-液两相流场,分析现有管道布置方案中两相流体的速度分布和浓度分布,并在此基础上提出管道布置改进优化方案,以期能够为加热炉出口管线布置方案优化提供指导。

1 数值模型的建立

1.1 加热炉出口管线结构与网格划分

图1给出了加热炉出口附近现有管道布置结构(模型A)与网格划分示意。本文所述加氢装置采用规格相同的双管程加热炉形式,由加热炉出来的流体分别经进口a与进口b流入管道,并依次流过管道段Ⅰ、Ⅱ、Ⅲ、Ⅳ和Ⅴ,管道段Ⅲ在中心处分为左右两段,与管道段Ⅳ通过三通阀连接,两股流体在三通阀处混合之后流入管道段Ⅳ,之前所流过的管道以管道段Ⅳ为轴左右对称。其中,管道段Ⅰ长度为825 mm,管道段Ⅱ长度为1 822 mm,管道段Ⅲ长度为2 506 mm,管道段Ⅳ长度为3 229 mm,为使流体在管道段Ⅴ中充分发展,本研究取管道段Ⅴ长度为10 000 mm。管道段Ⅰ、Ⅱ、Ⅲ规格均为φ168.3 mm×10.97 mm,管道段Ⅳ、Ⅴ规格均为φ273.1 mm×15.09 mm。采用非结构化网格对模拟区域进行网格划分,经网格无关性分析,最终确定模拟区域的网格最大尺寸为50 mm,并对出口与进口截面进行局部加密,总体网格数约为170万个。

图1 加热炉出口管道几何结构(模型A)与网格划分示意

图2给出了加热炉出口附近改进后的管道布置结构(模型B)与网格划分示意,经过计算确认,该结构满足工程管道结构应力的要求。与模型A相比,模型B去掉了管道段Ⅱ,增加了管道段Ⅵ。流体经管道段Ⅰ,直接流入管道段Ⅲ,两股流体混合之后流入管道段Ⅵ,之后依次流入管道段Ⅳ与Ⅴ。管道段Ⅰ、Ⅲ、Ⅳ、Ⅴ的规格与模型A相同,管道段Ⅵ长度为1 822 mm,规格为φ273.1 mm×15.09 mm。该结构同样采用非结构化网格对模拟区域进行网格划分,网格最大尺寸为50 mm,同时对出口与进口截面进行局部加密,总体网格数约为150万个。

图2 加热炉出口管道几何结构(模型B)与网格划分示意

1.2 数值模拟方法

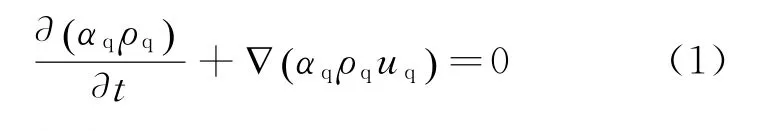

本文采用欧拉-欧拉模型(双流体模型)中的方程作为基本控制方程,其中,连续性方程与动量守恒方程如式(1)和式(2)所示,公式中的符号解释详见文后。

连续性方程:

动量守恒方程:

式中,有效粘度μeff和相间作用力Fq需要采用合适的湍流模型和相间作用力模型进行求解。在该体系下,相比于气-液之间的曳力,升力、壁面润滑力以及湍流扩散力在数值上小很多,因此本研究中只考虑曳力作用【11-12】。

气-液之间的曳力FD通过式(3)求得。

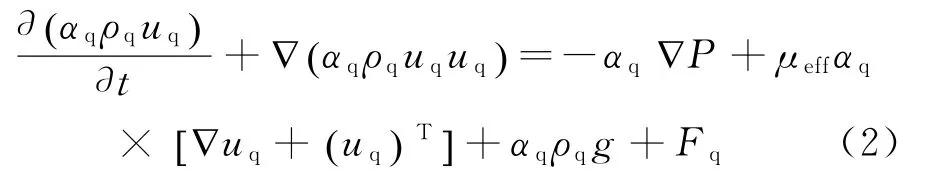

其中

式中,曳力修正因子p取1,实验室测得的单气泡曳力系数CD0通过Schiller-Naumann公式求得,如式(5)所示。

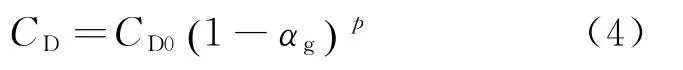

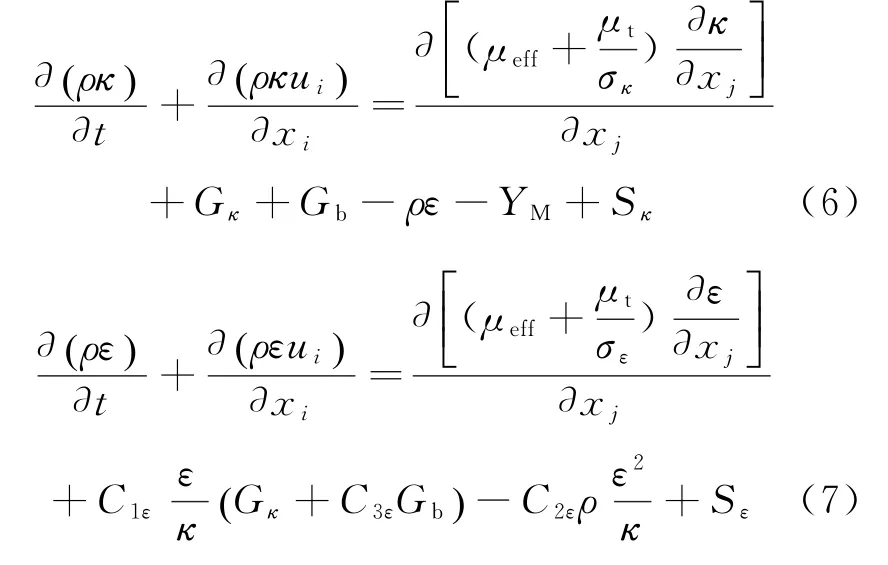

湍流模型选用标准κ-ε模型,该模型中的湍流动能κ和湍流耗散ε所对应的微分方程分别见式(6)和式(7)。

式中,常数C1ε=1.44,C2ε=1.92,C3ε=0;μt为定义的湍流粘度,可通过式(8)求得,其中常数Cμ取0.09。

1.3 数值模拟条件设置

数值模拟过程中所需的物性参数与操作参数如表1所示,与实际运行装置参数设置基本相同。其中,流体质量流量包括了Gs=27.69 kg/s与Gs=34.27 kg/s两个工况。为了考察流量差异对管线中流体流动特性的影响,本研究将两种工况下的质量气化率设置为同一值,见表1。

表1 物性参数与操作参数

在本研究计算过程中,壁面采用无滑移壁面条件,管线的入口与出口边界条件分别设置为速度进口和压力出口,求解计算稳定状态下气-液两相在管道中的流场分布。

2 结果与讨论

2.1 模型A内浓度分布

图3(a)~图3(b)分别为模型A中不同工况下的液相浓度分布云图。图3(a)为Gs=27.69 kg/s工况下液相浓度分布。由图3(a)可以看出:气-液两相流体经进口首先进入管段Ⅰ,在管段Ⅰ中呈均相水平流动;管段Ⅰ与管段Ⅱ之间采用90°弯头连接,流体经该弯头流入垂直方向布置的管段Ⅱ,由于惯性的作用,流体中的液相在管段Ⅱ中流至入口对侧的壁面(z+方向,如图1所示),在该壁面附近形成了液体浓相区并由水平流动改为垂直向上流动;管段Ⅱ在顶部采用另一个90°弯头与水平管段Ⅲ相连,流体经该弯头流入管段Ⅲ,同样由于惯性的作用,流体中的液相流至管段Ⅲ上壁面(y+方向,如图1所示)。在管段Ⅱ中形成的浓相区由z+方向一侧在管段Ⅲ中变为y+方向一侧,使得液相出现了沿径向旋转的驱动力,由此流体在管段Ⅲ中形成了螺旋流动,这可能是造成液体浓相区呈螺旋分布的主要因素。

由图1可知,管线进口a一侧与进口b一侧以管段Ⅳ为轴对称,由进口a和进口b流入的流体分别在管段Ⅲ中形成螺旋流,该螺旋流可能使得管线产生震动,从而损坏设备,影响正常的生产运行。此外,两股螺旋流在流入管段Ⅳ之前,在管段Ⅲ与管段Ⅳ相连接的三通阀中先进行逆流混合,这可能进一步加剧管线的震动。

图3(b)为Gs=34.27 kg/s工况下液相浓度分布。对比Gs=27.69 kg/s与Gs=34.27 kg/s两种工况下的浓度分布可知,在管段Ⅰ、Ⅱ、Ⅲ、Ⅳ中液相流体浓度分布相似,并且均在管段Ⅲ中液体浓相区形成了明显的螺旋分布。此外,当Gs=34.27 kg/s时,在通过管段Ⅳ与管段Ⅴ连接的弯头之后,同样由于沿径向旋转的驱动力,液相流体浓相区在管段Ⅴ中形成了明显的螺旋分布,而当Gs=27.69 kg/s时,液相流体浓相区在管段Ⅴ中并没有出现明显的螺旋分布,表明随着流速的增加,液相流体在通过弯头时,形成的沿径向旋转的驱动力增加,较易造成液相流体的螺旋流动,形成螺旋分布的浓相区。由图3(a)~图3(b)还可以看出,由于管段Ⅴ较长(10 000 mm),流体得到了充分发展,螺旋流随着流体的流动逐渐消失,因此管段Ⅳ与管段Ⅴ的布置方案不再做进一步优化。

图3 模型A中不同工况下液相浓度分布云图

2.2 模型A内速度分布

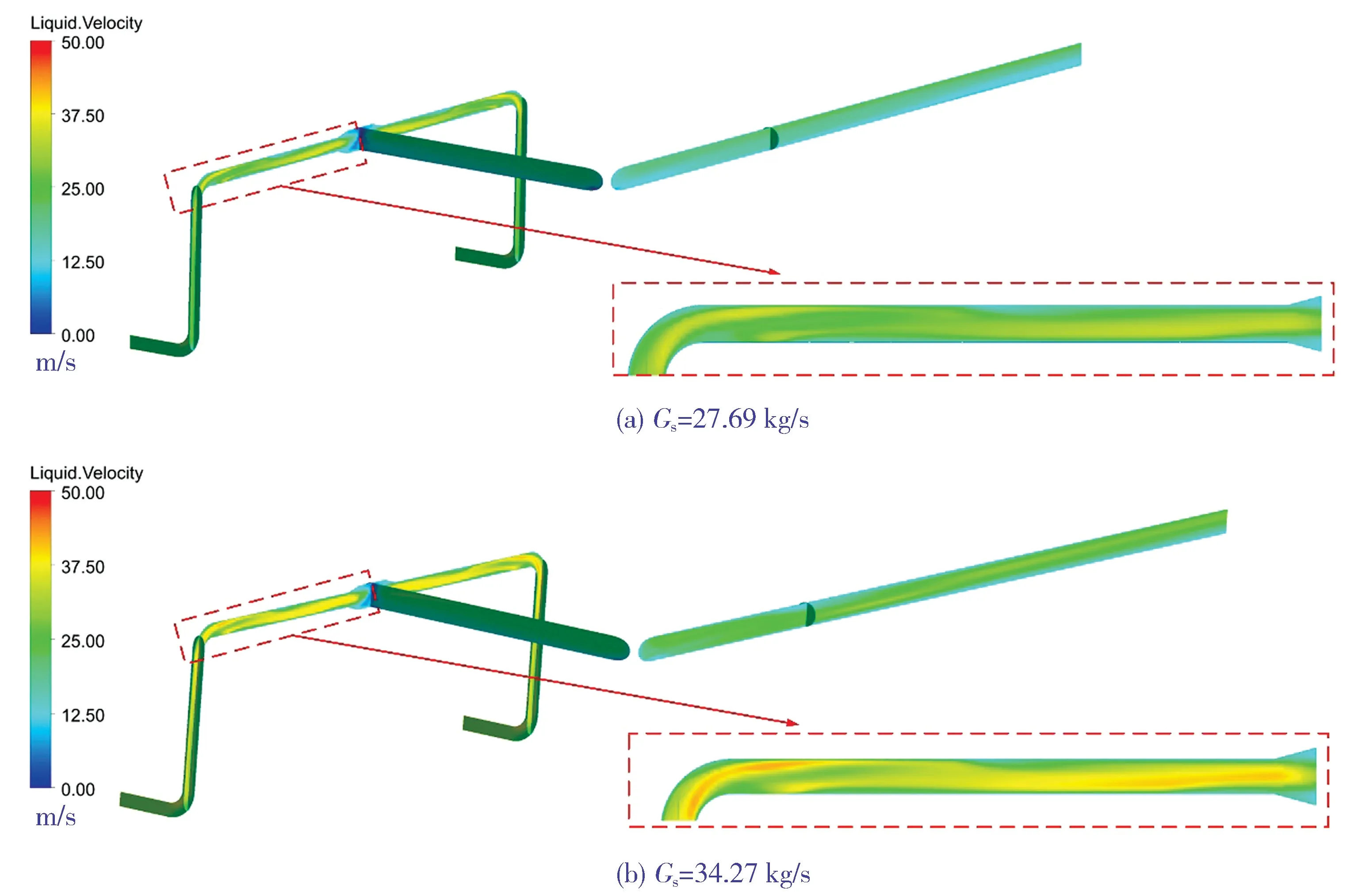

图4(a)~图4(b)分别为模型A中不同工况下管道中心竖直截面上液相速度分布云图。由图3(a)~图3(b)分析可知,流体在通过弯头的过程中,由于惯性的作用,管段Ⅱ中的流体在进口对侧的壁面(z+方向)形成液体浓相区,在由管段Ⅱ进入管段Ⅲ之后,流体由z+方向流向y+方向,形成螺旋流。由图4(a)可以看出,液相流体在通过管段Ⅱ与管段Ⅲ之间连接的弯头时,由于液相流体向一侧偏离聚集,液相流通面积减小,液相流体的流速增加,随着流体的螺旋运动,流体流动的高速区同样形成了螺旋分布,即在管段Ⅲ中心截面上,随着流体的流动,高速区在上下壁面交替出现。由图4(b)可以看出,当质量流量增加时,管道中流体流速增加,螺旋流动更加明显。

2.3 模型A内流体流线

图5(a)~图5(b)分别为模型A中不同工况下气相与液相流线示意。由图3(a)~图3(b)和图4(a)~图4(b)分析可知,由于气-液两相惯性不同,并且经过两个弯头在三维空间的转向,流体的浓相区与速度在管道中形成了螺旋型分布。由图5(a)~图5(b)可以看出,气相和液相在管段Ⅲ中呈“带状”流动,并且呈清晰的螺旋流动,验证了图3(a)~图3(b)与图4(a)~图4(b)的分析结果。

图4 模型A中不同工况下液相流体速度分布云图

图5 模型A中不同工况下流体流线

2.4 优化结构(模型B)内的流场分布

由以上分析可知,流体在现有布置结构(模型A)的管道中形成了螺旋流动,并且随着流速增加螺旋流更加明显,液体浓相区、流体高速区在管道中不同区域交替出现,可能会造成管道的震动,从而破坏设备。为了消除流体在管道中的螺旋流动,本研究对模型A进行了改进,提出了模型B,具体结构如图2所示。

图6(a)~图6(b)分别为模型B中不同工况下液相浓度分布云图。由图6(a)~图6(b)可以看出,在模型B中去掉了模型A中的管段Ⅱ后,流体由管段Ⅰ经弯头直接流入管段Ⅲ,在管段Ⅲ中沿着入口对侧的壁面(z+方向,如图2所示)附近形成了液体浓相区,并且沿着管壁向中心流动,在管段Ⅲ中心区,由进口a与进口b流入的两股流体进行逆流接触,混合之后经管段Ⅵ向上流动进入下一个管段。由图6(a)~图6(b)还可以看出,结构改进之后,避免了流体在三维空间连续改变方向,进而消除了流体沿径向旋转的驱动力。

图6 模型B中不同工况下液相浓度分布云图

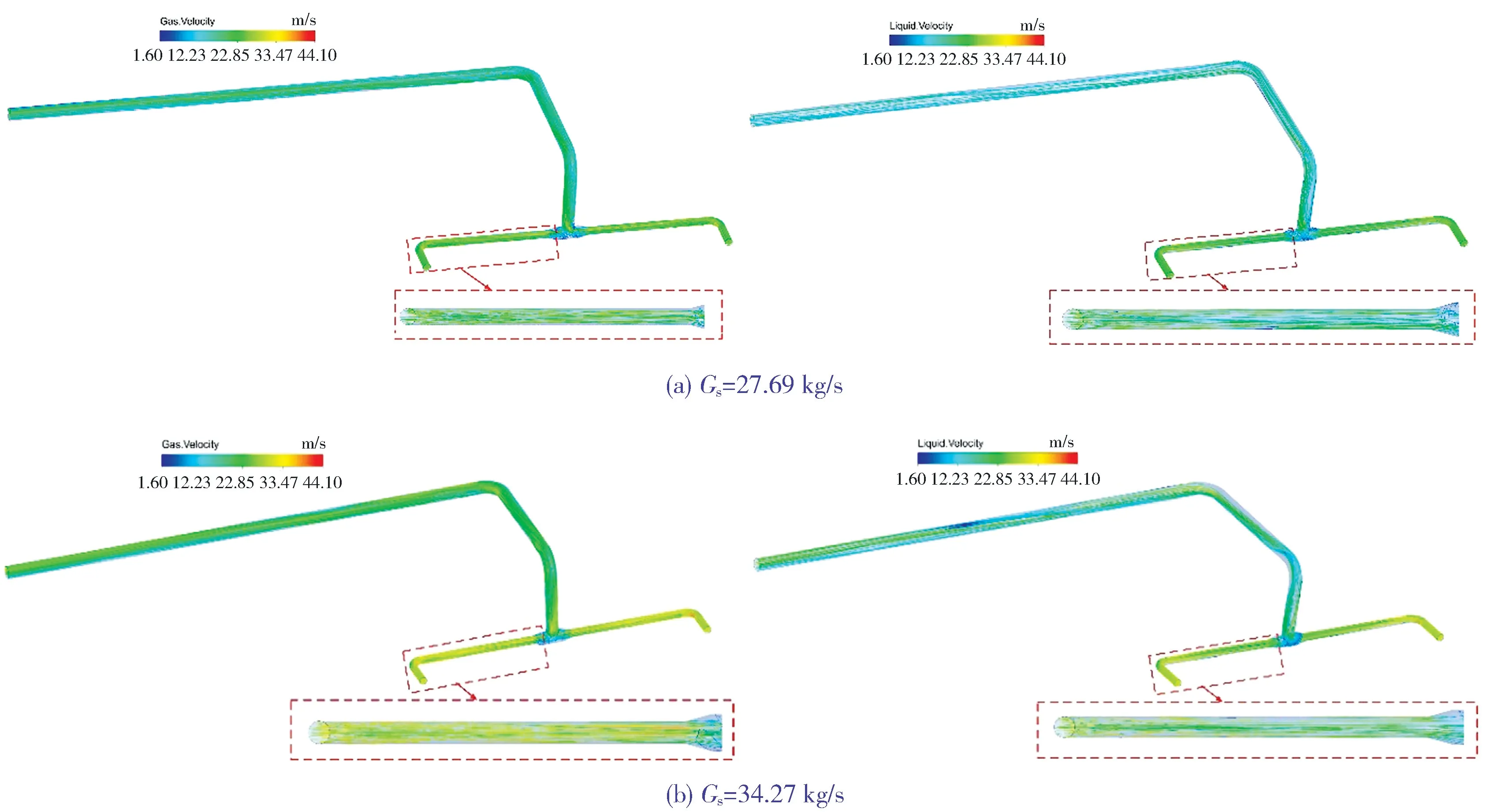

图7(a)~图7(b)分别为模型B中不同工况下气相与液相流体流线。由图7(a)~图7(b)可以看出,在管段Ⅲ中,流体流动比较稳定,螺旋流减弱,说明管道布置方式的改进结果达到了预期目的。

图7 模型B中不同工况下流体流线

图8(a)~图8(b)分别为管段Ⅲ内不同模型中心线上气相流体与液相流体的径向速度(z方向速度)分布。

由图8(a)可以看出,在模型A中,气相流体通过弯头进入管段Ⅲ时,z-方向存在较大速度,随着流体沿管段Ⅲ向原点位置流动,沿z-方向的速度逐渐减小后改变为z+方向,z+方向速度先增加后逐渐减小又改变为z-方向,按此规律交替出现,最后流体在中心处混合之后流入管段Ⅳ。由图8(a)还可以看出,流体沿管段Ⅲ向原点位置流动过程中,速度方向改变的频率逐渐减小,表明螺旋流动强度在减弱。对比模型B可以发现,模型B中气相流体在进入管段Ⅲ后,存在z+方向的速度,随着流体沿管段Ⅲ向原点位置的流动,速度值逐渐减小,速度方向并没有交替改变,而在原点处,由于两股流体的混合作用,改变为z-方向。此外,在同一位置,Gs=34.27 kg/s时的速度绝对值大于Gs=27.69 kg/s时的值。由图8(b)可以看出,液相流体与气相流体的z方向速度分布规律相似,表明液相流体在模型A中形成了螺旋流动,在模型B中螺旋流动得到了有效抑制。

图8 管段Ⅲ内不同模型中心线上径向速度(z方向速度)分布

3 结语

对加氢精制装置加热炉出口管段内的气-液两相流进行了三维稳态模拟,重点分析了现有管线结构模式下气-液两相的浓度场分布及速度场分布,在此基础上,提出了管道布置优化改进方案,并对其流体力学特性进行了考察,主要结论如下:

1)气-液两相流在管道中流动,当流动方向改变时,由于惯性的影响,在壁面附近形成液体浓相区。流体在三维空间连续改变方向,将使得流体产生沿径向旋转的驱动力,从而在管道中形成螺旋流动。

2)随着质量流量的增加,流体在管道中形成的螺旋流更加显著,浓度分布与速度分布的不均匀性提高。

3)通过改进管道布置方式,减少了流体在三维空间连续改变方向的次数,减弱了螺旋流动,提高了流体流动的稳定性。