薄膜型声学超材料对低频振动的隔声特性分析*

陆志猛 李从云 瞿金平 温常琰

(1 华南理工大学机械与汽车工程学院 广州 510641)

(2 湖北航天化学技术研究所湖北航鹏化学动力科技有限责任公司 襄阳 441003)

0 引言

低频噪声一般具有较高的穿透力,是一种有害的环境污染形式。在工业生产中,低频噪声非常普遍,主要由机械振动产生。近年来,随着科技进步和国民经济快速发展,传统环境污染问题(例如大气污染、水污染等)得到了较大的改善。但是随着一些高新技术(例如高铁、航空航天、汽车等)产业的快速发展,低频噪声污染日益严重。

《社会生活环境噪声排放标准》(GB 22337-2008)中对频率范围为22~707 Hz 的噪声排放标准进行了规范。目前噪声控制可以从声源控制、传播途径上控制和受害者保护3 个方面进行[1]。隔声技术能够有效阻碍噪声的传播。传统的隔声方法常常采用钢板等硬度较大的材料进行吸隔声。这些隔声材料遵循质量控制定律,在其密度不变的前提下,只能通过增加材料自身的厚度来提高隔声效果[2-4],且一般仅能够有效隔离噪声中的中高频成分。而低频噪声具有传播距离远、透声能力强、隔离难度大等特点,一直是噪声控制的一项难题。

2000年,Liu等[5]提出了局部共振声子晶体,采用小尺寸结构实现了低频和大波长机械波的调节,为低频范围的振动和降噪提出了新的思路。声学超材料内所包含的局域共振单元或其他特征单元,使其可以产生一些“超常”的物理特性,如负折射、负质量密度等,能够解决传统隔声材料在低频隔声方面的难题。近年来,声子晶体和薄膜型声学超材料已成为一个热门话题,为轻质低频隔声材料的实现和应用掀开了新的篇章[6-12]。

1964年,Romilly[13]给出了刚性圆柱管中理想拉伸膜结构的解析解,获得了平面波入射条件下结构的共振和反共振频率的精确方程;1995年,Norris等[14]对两个连接平板和声波的声固耦合相互作用进行了研究,得出了衍射系数随声波频率的表达式。2008年,Yang 等[15]介绍了一种在100~1000 Hz 的频率范围内工作,具有负动态质量特性的膜型超材料。2010年,Yang 等[16]通过使用每个单元膜反射器赋予权重的简单堆叠,可以实现一个重量轻、相对较薄的声学衰减面板,在50~1000 Hz 的宽频率范围内显示有效性,平均隔声量(Sound transmission loss,STL)大于40 dB。2010年,Naify等[17]研究发现低频隔声可以在一个狭窄的频率范围内实现,并通过改变超材料的特性来调节共振频率。2011年,Naify 等[18]等采用有限元分析和实验技术,对附加环质量的膜型局部共振声学超材料的传输损耗进行了分析。2015年,Ma等[19-20]分析了方形晶格薄膜型声学隔声超材料的隔声机理,提出了谐振模态群理论,研究表明在200 Hz 以上的频率范围内,隔声效果主要影响因素为局部膜的连续垂直共振模式。2019年,张忠刚等[21]制备了能够实现低频宽带吸声效果的薄膜声学超材料样品,在100~1000 Hz频率范围内的平均吸声系数达0.25。2020年,陈龙虎[22]、米永振等[23]以局域共振型声学超材料薄板为研究对象,提出了一种基于能量泛函变分原理及正交多项式级数展开的带隙计算方法,设计了亥姆霍兹共振腔与声学超材料薄膜耦合的消声结构,丰富了声学超材料的理论体系。

近几年,基于低频高加速度的高效共振混合机广泛用于各个领域,但设备工作时,由于利用共振特点,自身产生较大噪声。针对高效共振混合机工作特点,分析了高效共振混合机的工作原理和低频声波特点,开展了窄带宽低频率隔声特性调控规律以及仿真分析,从人耳环境适应角度分析了所设计的薄膜型声学超材料成品的隔声特性并与仿真结果做比较。研究成果适用于规模化生产,为推动薄膜型声学超材料的工程应用具有重要的促进作用。

1 模型及方法

1.1 高效共振混合机的工作原理

高效共振混合机作为一种新式的混匀、装药工具,以其无桨、安全、高效的特点被称为混合行业技术颠覆者[24]。高效共振混合机是令设备在共振条件下,使混合容器及物料在垂直方向上产生高加速度(高达980 m/s2)振动,实现多种物料的高效混合。在共振混合过程中,系统的电机旋转(转速为3600 r/min)产生的机械能通过弹簧质量块系统转化成振动平台的低频振动能,待混物料在轴向方向产生振动低频,实现物料的高效混合。

高效共振混合机的二自由度振动模型如图1所示。图1 中,m1为负载块质量,m2为驱动块质量;c1、c2和c3为阻尼系数;k1、k2和k3为弹簧的刚度;F为正弦激振力。

高效共振混合机在高加速度工作时,系统共振频率为60 Hz左右,低频声波的穿透力强,混合能力为20 kg 的混合机周围1 m 处的分贝值接近85 dB。当更大型号设备共振时,设备产生的噪声超过工业生产要求,需要开展隔声降噪工作。

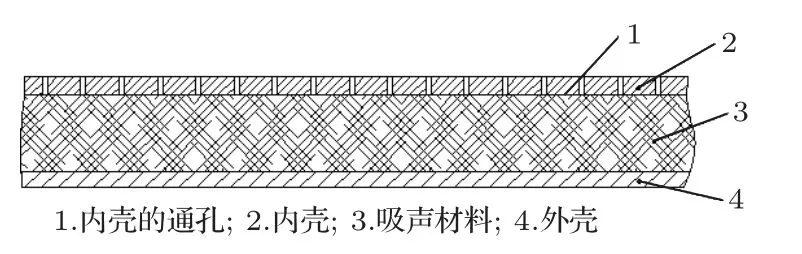

1.2 隔声罩

隔声罩包括内壳、外壳以及填充于内壳和外壳之间的吸声材料。隔声罩隔声层结构示意图如图2所示。

图2 隔声罩隔声层结构示意图Fig.2 Schematic diagram of the sound insulation layer structure of the sound insulation cover

在采用隔声罩对混合机进行噪声处理时,需要将隔声罩的内壳罩设于混合机的外侧,这样,整个隔声罩就罩于混合机的外侧。混合机运行产生大量的噪声,而隔声罩罩住了混合机,降低了噪声向外辐射的程度。由于内壳具有多个通孔且所述内壳的通孔的直径小于等于所述内壳的厚度,这样结构的内壳能够有效地吸收噪声且能将噪声吸入内壳和外壳之间,噪声会被内壳和外壳之间的吸声材料吸收,从而减少了从隔声罩内传播到隔声罩外的噪声,即降低了混合机运行的噪声对隔声装置以外的外部环境的影响。但高效共振混合机采用50~100 mm 隔声罩后,综合隔声效果小于10 dB,且隔声罩的质量较大。

1.3 仿真分析

采用多物理场有限元软件构建薄膜型声学超材料隔声装置的声学仿真模型,并开展参数化仿真计算。其中,参数包括薄膜面密度、质量块面密度、基本单元边长、格栅厚度、薄膜张紧度、厚度等。

在仿真分析中,将隔声装置置于长方体中,前后两面作为声波入射面和声波透射面,其余四面作为完全反射声音的硬声场,通过计算得出其STL(噪声通过材料前后的声能量比),

其中,Win为入射声能,Wout为透射声能;仿真分析中定义的入射声压Pin为1 Pa;Pout是透射声压,通过计算可得;ρ0C0为声阻抗;S1、S2分别是声波入射面和声波透射面的面积;扫描频率段为50~500 Hz;步长为1 Hz。

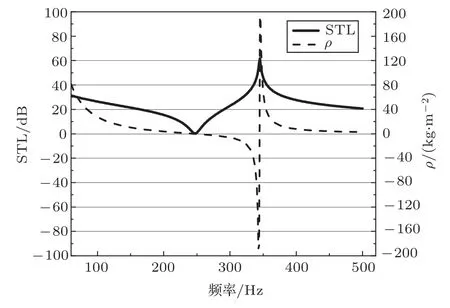

ρ表示本实施例的等效面密度,单位为kg/m2;STL 波谷处与ρ= 0 时的频率相同,而STL 波峰处与ρ的绝对值为最大值时的频率相同。

ρ= 0 时,隔声装置产生了共振,在入射声压作用下,装置入射声压方向的加速度很大,此时隔声装置的振动最剧烈,因此隔声效果最差。

ρ的绝对值为最大时,表明入射声压作用下,隔声装置在入射声压方向的加速度幅值处于最小值,此时振动最不剧烈,因此隔声效果最好。

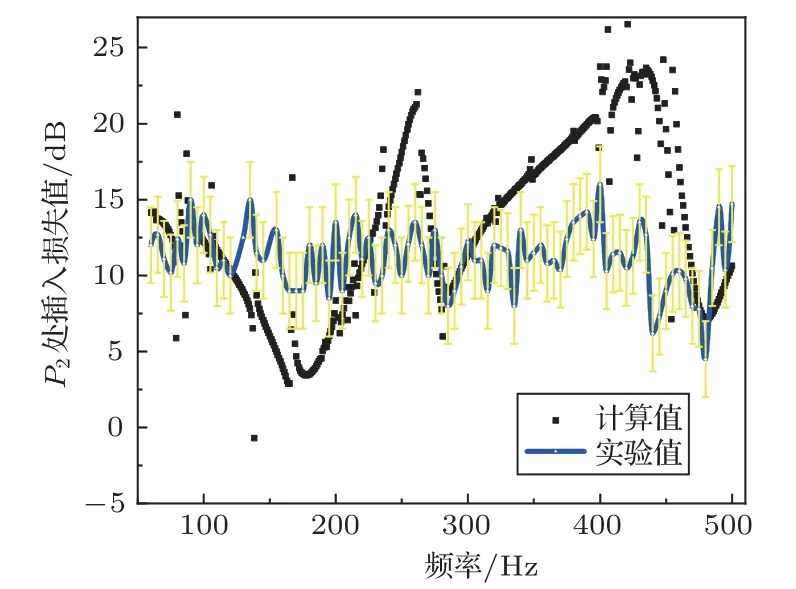

多物理场声学仿真计算得出的STL 和等效面密度如图3 所示,由于多物理场仿真分析中未考虑薄膜、格栅等系统损耗,STL 曲线在250 Hz 附近出现全透射点。

图3 有限元仿真中样品隔声特性与样品等效面密度Fig.3 Sound insulation characteristics of samples and equivalent areal density of samples in finite element simulation

1.4 实验方案

根据仿真结果可知在60 Hz 时隔声量为31.4 dB,考虑仿真与实验结果有一定差异性,按20%误差测算,设置实验噪声衰减量为25 dB。其中噪声衰减量为环境噪声频率和目标噪声频率的差值,环境中的噪声频率范围可采用相关声学仪器直接测量获得。实验中噪声衰减量和插入损失的测量只需用声级计测量相关点的声压级并求它们的差值。不同于STL,从测试效果来看,噪声衰减量和插入损失的测量结果是综合了现场环境、侧向传声、系统漏声等现场实际因素,能通过人耳感受实际环境中噪声强度来较好地表征隔声效果。

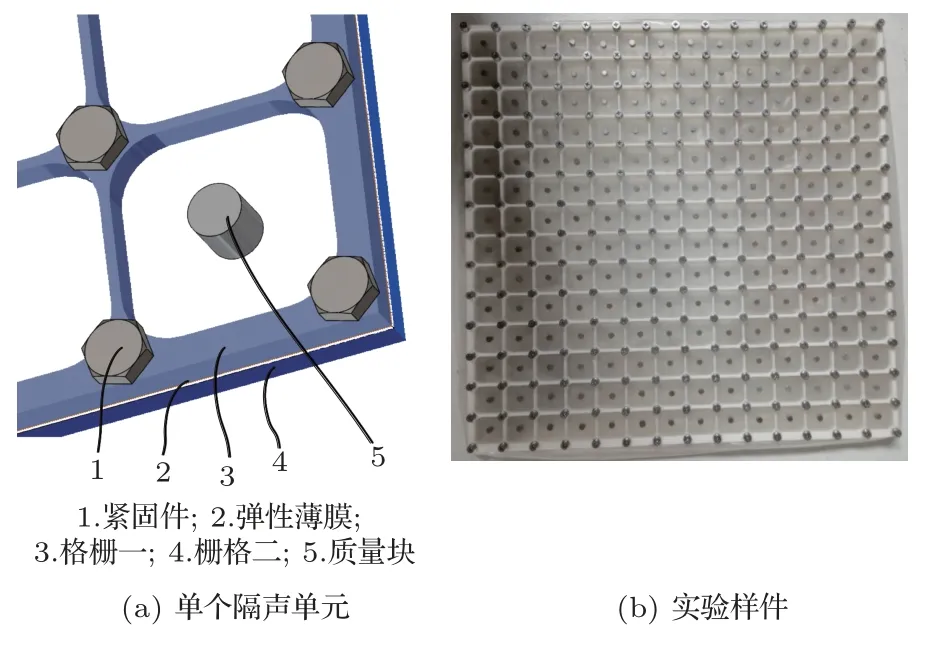

薄膜型声学超材料低频隔声装置主要由支撑框架、弹性薄膜、质量块和紧固螺钉等组成。支撑框架主要为上下两层格栅,格栅材料为聚乳酸,密度为1250 kg/m3、弯曲模量为135 MPa、弹性模量为3.6 GPa、洛氏硬度为88;聚乳酸格栅由3D 打印机快速打印成型,便于实验方案的快速调整和工程化应用推广;弹性薄膜选用硅橡胶薄膜,厚度0.05 mm;质量块材质为烧结钕铁硼,密度为7.5 kg/m3,直径4 mm,高度2 mm,质量0.2 g。

根据仿真计算的结果,可以确定弹性硅橡胶薄膜的预应力和质量片的面密度;质量片的面密度可以通过调整质量片的厚度来确定。根据弹性硅橡胶薄膜的预应力,计算出弹性硅橡胶薄膜的预应变,并张紧弹性硅橡胶薄膜。其中,弹性硅橡胶薄膜的预应变根据式(4)得出:

其中,σ表示应力,单位为Pa;Y表示杨氏模量,单位为Pa;ε表示预应变。

设计并制作了尺寸为0.3 m×0.3 m 的薄膜型声学超材料的低频隔声装置实验样件,实验样件主要由格栅一、格栅二、弹性薄膜、质量块和紧固件等组成(图4)。弹性薄膜夹设在格栅一和格栅二之间,弹性薄膜预先张紧;格栅一和格栅二均为正方形布局,将弹性薄膜划分为多个张力不连续的弹性薄膜单元,设置196 个单独隔声模块;通过质量块工装,可以将质量块固定在每个独立隔声单元的中心,每个独立的隔声单元尺寸为19.5 mm×19.5 mm;紧固件实现格栅一和格栅二连接。

图4 单个隔声单元和实验样件示意图Fig.4 Schematic diagram of a single sound insulation unit and experimental samples

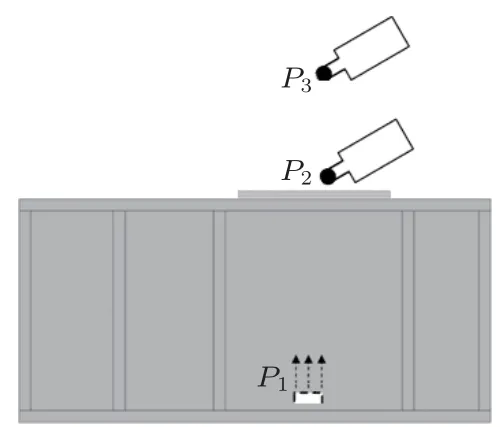

构建了实验平台,实验装置原理图如图5所示。实验装置主要依托高效共振混合机箱体,尺寸为700 mm(长)×600 mm(长)×380 mm(高),P1为声源,P2和P3为声级计测量位置,其中P2位于P1正上方380 mm 处,P3位于P1正上方1000 mm 处(图5)。

图5 实验装置原理图Fig.5 Schematic diagram of experimental device

2 结果与讨论

从仿真分析的结果(图3)中可以看到,STL 有一个波谷、一个波峰。由于有限元仿真中并未设置薄膜的阻尼变量,因此仿真得出的最小STL 比实际值更小,而仿真得出的最大STL 比实际值大。样品的等效面密度在隔声峰频率(345 Hz)处出现了负值,根据牛顿第二定律,可知样品等效加速度(振动方向)与声波方向(声波推力的方向)相反,所以起到极大的隔声效果。另一方面,样品的等效面密度在隔声谷频率(250 Hz)处的绝对值几乎为0,同样根据牛顿第二定律,可知样品等效加速度的绝对值达到最大值(振动幅度最大),所以此频率处的STL最小。在60 Hz 时隔声量为31.4 dB,与传统隔声罩隔声措施相比,薄膜型声学超材料低频隔声效果更加明显。

系统(隔声材料)内外某两特定点的声压级差为噪声衰减量,声波透射侧的某一特定点在隔声材料安装前后的声压级差为插入损失。噪声衰减量和插入损失的测量比STL 测量容易,只需用声级计测量相关点的声压级并求它们的差。不同于STL,从测试效果来看,噪声衰减量和插入损失的测量结果是综合了现场环境、侧向传声、系统漏声等现场实际因素,能更好地表征人耳在实际环境中感受到的噪声强度。

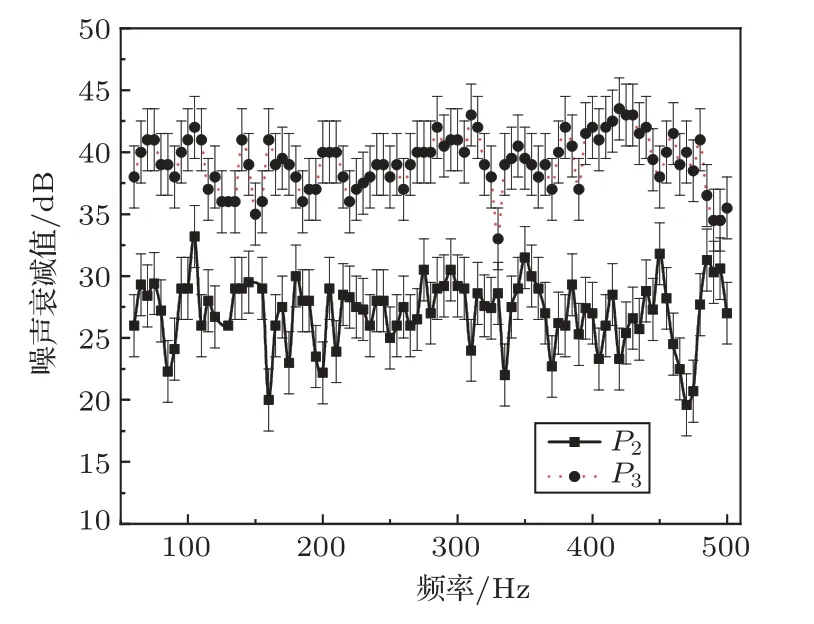

隔声装置的噪声衰减量如图6 所示。噪声频率范围为50~500 Hz,步长5 Hz。P3由于距离声源较P2远,因此整体噪声衰减量数值较大。在60 Hz 处,P2处的噪声衰减量为27 dB,P3处的噪声衰减量为38 dB,优于设置的试验噪声衰减量25 dB,但由于隔声装置工作时存在能量损耗,且仿真时未考虑单胞的损耗,因此隔声装置在60 Hz 处的实际噪声衰减量小于理想情况下的仿真值。

图6 P2、P3 处的噪声衰减量Fig.6 The amount of noise attenuation at P2 and P3

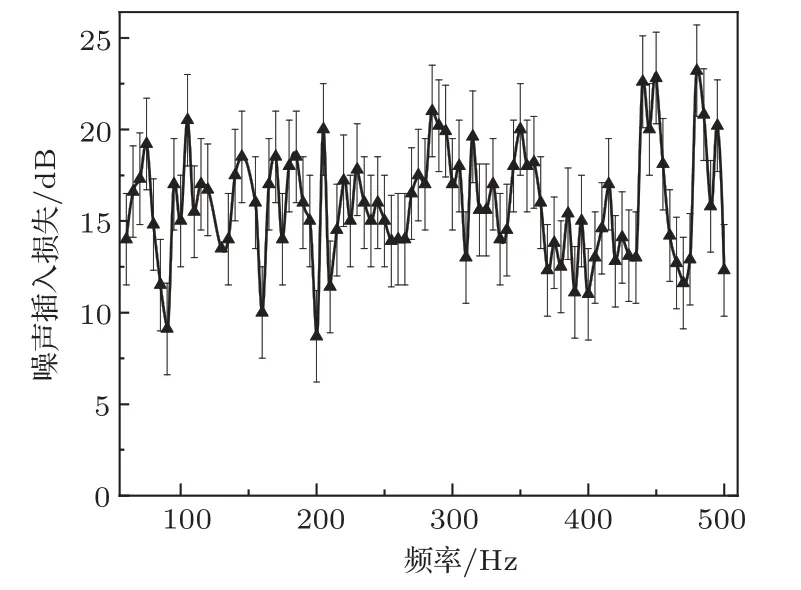

隔声装置的插入损失如图7 所示。测量距离隔声装置5 mm 远处,隔声装置几何中心处的噪声插入损失。噪声频率范围为50~500 Hz,步长5 Hz。噪声频率为90 Hz 时,隔声装置的噪声插入损失值最小,为9.1 dB;噪声频率为480 Hz 时,隔声装置的噪声插入损失值最大,为23.2 dB。在隔声装置一定情况下,噪声插入损失值与噪声频率关联紧密。

图7 隔声装置的噪声插入损失Fig.7 Noise insertion loss of sound insulation device

薄膜型声学超材料是将质量块的弹性薄膜固定在支撑框架上形成,由于质量块与薄膜密度的巨大差异,在特定频率的声波激励下,质量块处与薄膜四周振动方向相反,基于局域共振原理出现隔声频带。薄膜型声学超材料具有一定大的尺寸,此时包含多个单元结构,因此其有限元仿真模型和实验研究需要进行一定的修正,以使得仿真结果更加贴近工程应用环境下的实际隔声特性。P2处的噪声插入损失的仿真分析和试验测试结果如图8所示。

图8 P2 处插入损失的仿真分析和试验测试结果Fig.8 Simulation analysis and experimental test results of insertion loss at P2

样品仿真分析的隔声峰值位于345 Hz附近,而实际高效共振混合机噪声频率基频为60 Hz 附近。由于第一隔声谷(隔声效果最差的频率区间)总在第一隔声峰(隔声效果最好的频率区间)之前,同时由于在60 Hz 频率附近无法既插入隔声谷又插入隔声峰,则设计的薄膜超材料的第一隔声峰必定大于60 Hz。因此,使所设计薄膜超材料的第一隔声谷尽量远离(大于)60 Hz,以保证60 Hz 处依然具有较高的STL。

仿真分析和试验分析,可知适当增加硅橡胶薄膜材料的层数可以提高隔声装置抗老化、抗撕裂能力,同时通过更大的阻尼作用,提升隔声效果;每一个隔声模块应有自身独立性,主要体现在紧固件应具有足够的预应力强度;为了保证隔声效果,格栅一和格栅二的面积有最小值,最小值应由噪声频率范围和现场环境共同决定;根据仿真计算结果,可以确定硅橡胶弹性薄膜的预应力和质量块的面密度;质量块的面密度可以通过调整烧结钕铁硼的厚度来确定,其规律是面密度越大,厚度、直径越小,隔声效果越好。

3 结论

利用有限元法和试验分析法,本文研究了一种硅橡胶薄膜超材料在60 Hz 频率附近减振降噪中的隔声特性,得到以下结论:

(1)薄膜声学超材料面密度增加可以改善弹性膜的抗撕裂性能、防老化性能和阻尼耗散性能,能够有效提升薄膜型声学超材料的隔声性能;整个声学超材料的隔声性能与每个独立的隔声单元薄膜尺寸呈现反向相关性;随着独立单元薄膜尺寸的增加或薄膜张紧力的增加,整个薄膜型声学超材料的特征频率向高频移动。

(2)通过多物理场有限元仿真分析,可以确定硅橡胶弹性薄膜的预应力和质量块的面密度,为试验分析提供了技术支撑;隔声装置中硅橡胶薄膜格栅采用3D 打印机快速成型,便于试验方案的优化和工程化应用推广。

(3)文章基于人耳在实际环境中感受到的噪声强度,提出了噪声衰减量和插入损失的简化测试及对比分析,相比传统的STL 测试分析,具有测试方便、效果直观等优点。