厚壁TP347钢管焊接接头再热裂纹敏感性试验研究

王建军,李冬毓,俞树荣

(1.兰州理工大学,兰州 730050;2.中石化 第五建设有限公司,广州 510180)

0 引言

厚壁TP347钢管焊接接头稳定化热处理易产生再热裂纹的问题影响加氢系列装置压力管道的安全服役[1-8]。本文对厚壁TP347钢管焊接接头开展稳定化热处理温度(900 ℃)下的高温恒载试验和750,800,850,900 ℃下的高温慢拉伸试验,对焊接接头再热裂纹敏感性进行评估,探索焊接接头产生再热裂纹的主要因素;进一步通过SEM,EDS等微观表征技术研究再热裂纹的形核和扩展,揭示再热裂纹的形成机理。

1 试验材料和试验方法

1.1 基材

试验材料为TP347钢管材,其规格为∅457 mm×45.24 mm,交货状态为固溶处理+酸洗钝化,该材料化学成分如表1所示,力学性能如表2所示。

表1 试验材料化学成分

表2 试验材料力学性能

1.2 焊材

试验用焊丝牌号为CHG-347R,规格为∅2.5 mm,其化学成分如表3所示;焊条牌号为TS-347,规格为∅3.2 mm,其化学成分如表4所示。

表3 CHG-347R化学成分

表4 TS-347化学成分

1.3 试验方法

1.3.1 试件的制备

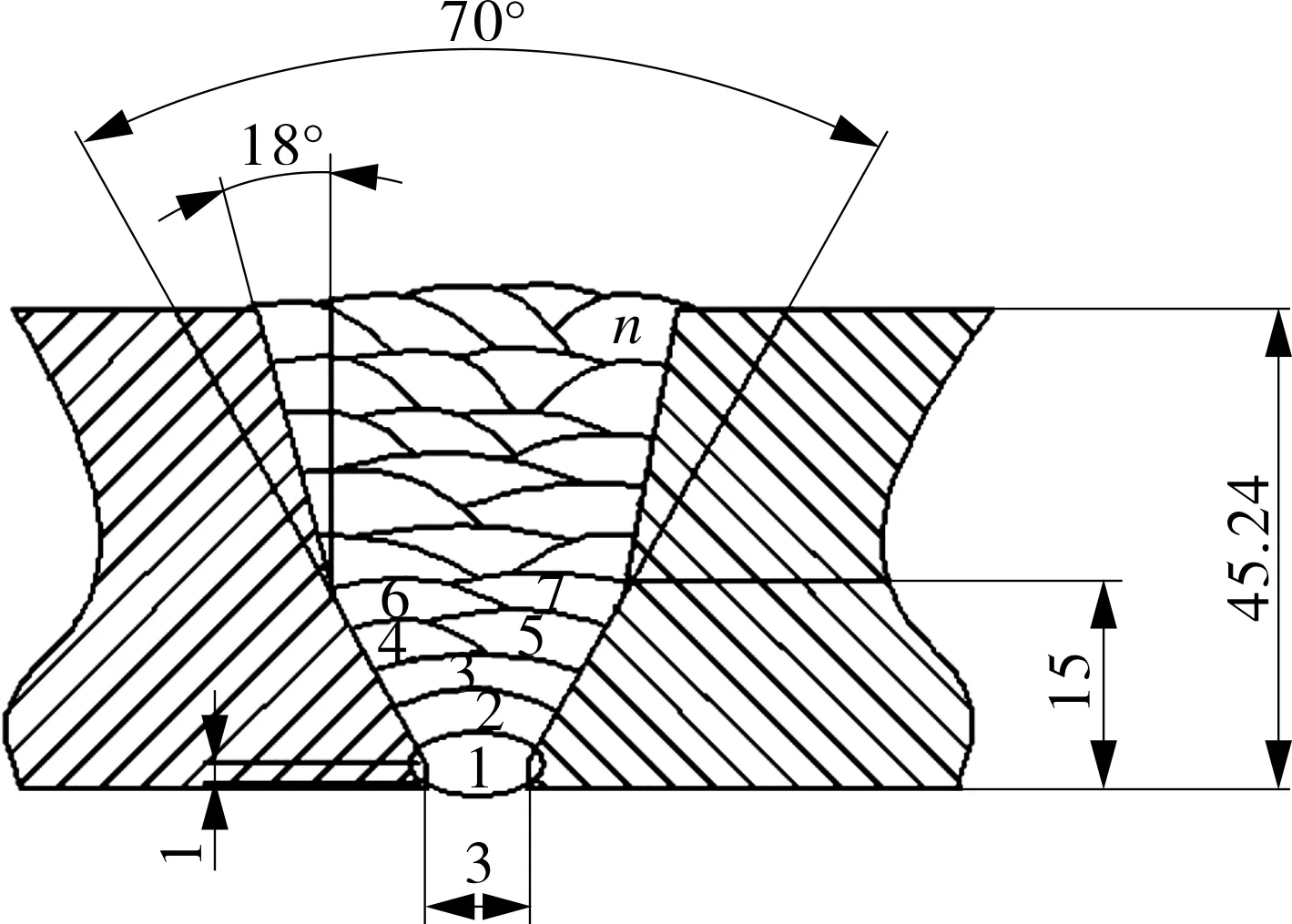

焊接接头的制备采用手工钨极氩弧焊+焊条电弧焊,氩弧焊焊接厚度为3 mm,其他层填充与盖面均采用焊条电弧焊。为了减少焊材填充量,以及便于焊条摆动,保障熔合良好,当壁厚大于30 mm时,通常采用VY形组合式坡口。焊接接头坡口形式见图1,焊接工艺参数见表5。

图1 焊接接头坡口形式

表5 焊接工艺参数

制备完成的焊接试件M如图2所示。对焊接试件M进行外观目视检测,焊缝表面成形均匀,多道焊焊道与焊道搭接处平整无沟槽,焊趾处与母材圆滑过渡,表面无气孔、咬边、夹渣等缺陷。在目视检测合格后,经射线检测(RT)和渗透检测(PT)显示合格。试件焊后不进行稳定化热处理。

图2 焊接试件

焊接试件M宏观金相见图3,熔合情况良好,未见裂纹、未熔合、气孔等缺陷。

焊接试件M焊缝区和热影响区金相组织如图4所示。可以看出,焊缝区组织为铁素体和奥氏体,铁素体枝状晶分布方向与管径方向一致,均匀分布在奥氏体基体上;热影响区主要为奥氏体组织,奥氏体晶粒未见明显长大,可达到5级以上,晶界未出现大量析出物或粗化;块状或岛链状NbC较多,这是母材中没有完全固溶到基体中的NbC,具有沿着钢材轧制方向分布的特征。

图3 焊接试件宏观金相照片

(a)焊缝区

(b)热影响区

1.3.2 再热裂纹恒载试验

高温恒载试验用于测量试样在试验温度下的临界断裂应力[9-12],即在试验温度下对焊接接头试样施加恒载,并测量相应的断裂时间。通过一系列不同载荷的试验,再热裂纹试验有两个标准:开裂和断裂。本文采用断裂准则,即当载荷低于一定值时,试样在一定时间内不发生断裂,该荷载定义为试验温度下的临界断裂应力。在此载荷下,在规定的热处理时间内不会出现裂纹。根据文献[13]报道,含Ti,Nb稳定化元素的不锈钢再热裂纹敏感温度在900 ℃左右。工程中,设计文件一般规定TP347钢的稳定化热处理温度为900±25 ℃,因此,文中的试验温度选择为900 ℃。

在高温蠕变试验机上对焊接试件M直径为6 mm 的拉伸试样开展不同载荷条件下的高温恒载试验,得到在900 ℃时的断裂时间及临界断裂应力,评估900 ℃时焊接接头的再热裂纹敏感性。选取典型断口,并在扫描电镜下观察,对析出物进行能谱分析。

1.3.3 高温慢拉伸试验

高温慢拉伸试验是一种评估材料对再热裂纹敏感性的试验方法[9]。将试样安装到试验机上后,先不施加载荷,将试样加热到试验温度,保温15 min,然后以恒定的应变速度(5×10-4/s)进行拉伸直至试样断裂。待试样冷却到室温后,测量试样的断面收缩率Z,根据断面收缩率来判断材料再热裂纹敏感性[14],当Z<5%,非常敏感;当5%

图5 高温缓慢拉伸试验过程示意

在高温蠕变试验机上对焊接试件M直径为6 mm 的试样进行不同温度下的高温慢拉伸试验,得到在750,800,850,900 ℃下的断面收缩率,评估不同温度下焊接接头的再热裂纹敏感性。选取典型断口,并在扫描电镜下观察,对析出相进行能谱分析。

2 试验结果和分析

2.1 高温恒载试验结果及分析

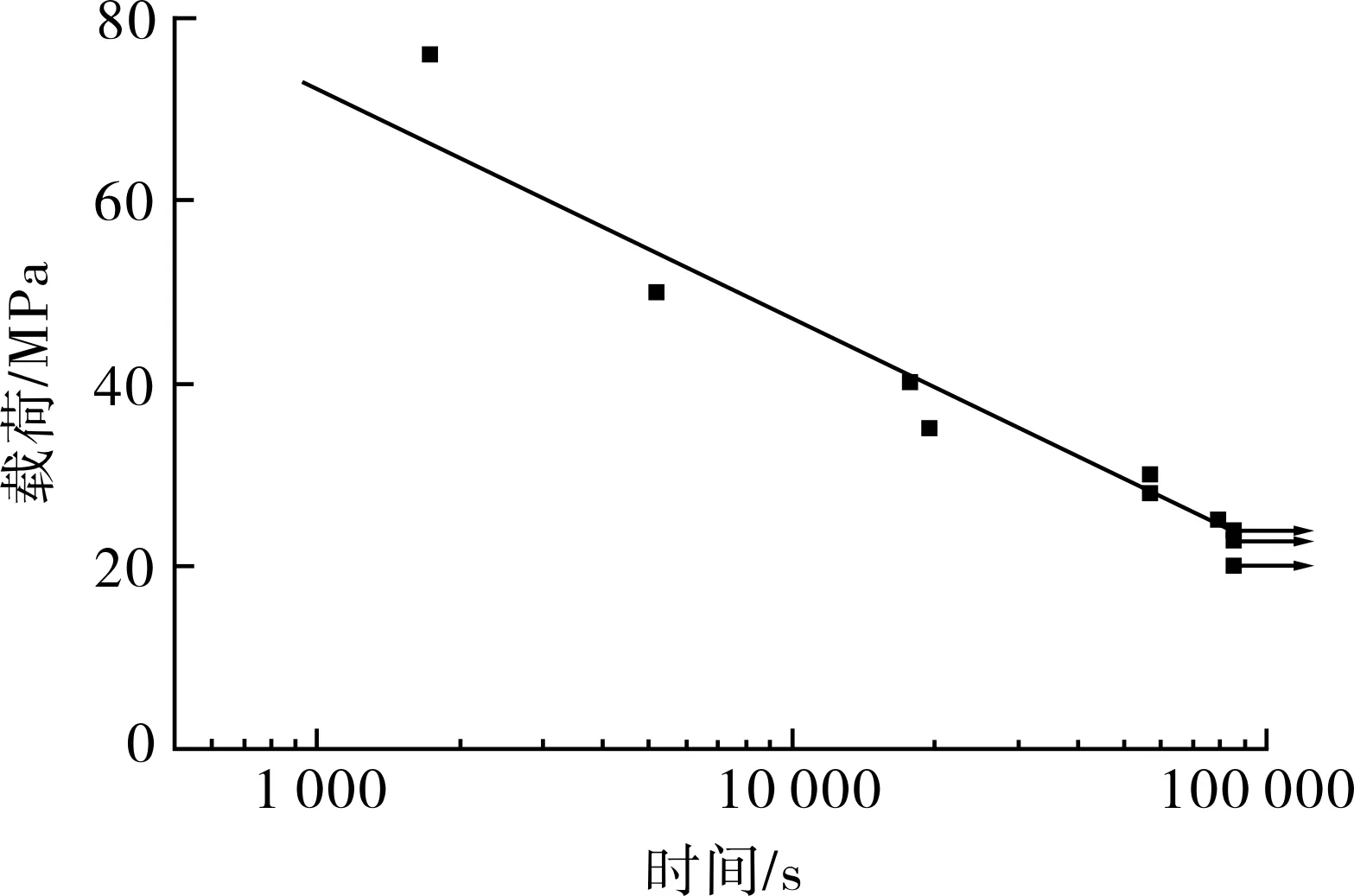

高温恒载试样拉断样貌见图6,试验结果见表6和图7。

图6 恒载试样断后形貌

表6 焊接试件M高温恒载试验结果

图7 焊接试件M在900 ℃下的高温恒载试验结果

断裂均出现在焊缝区,说明焊缝区的强度比热影响区和母材都低。观察到试样未发生明显的颈缩,说明焊接接头塑性较低。

焊接试件M的再热裂纹临界断裂应力为24 MPa,该应力已远低于80%母材高温屈服强度,说明焊接接头的再热裂纹敏感性较高。

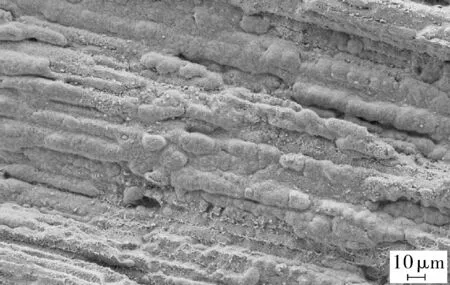

载荷越接近临界断裂应力、越有利于发现裂纹产生的机制,因此选择恒载试验试样断口M-H6和M-H7进行SEM,EDS观察及分析。图8,9示出试样M-H6和M-H7恒载试验断口在不同倍数下的扫描电镜照片。断口均呈现沿柱状晶晶界断裂形貌,断面上有较多的析出相和孔洞。

图8 M-H6试样在28 MPa,900 ℃恒载试验断口扫描电镜照片

图9 M-H7试样在25 MPa,900 ℃恒载试验断口扫描电镜照片

图10,11示出试样M-H6和M-H7恒载试验断口扫描电子照片及能谱分析。可观察到晶内与晶界析出相具有不同的形态和大小。晶内析出相多呈颗粒状或椭球状,呈均匀分布状态;晶界析出相沿着晶界聚集长大,像丝络一样布满晶界。

图10 M-H6试样在28 MPa,900 ℃恒载试验断口电子照片及能谱分析

图11 M-H7试样在25 MPa,900 ℃恒载试验断口电子照片及能谱分析

2.2 高温慢拉伸试验结果及分析

按照图5所示的高温缓慢拉伸试验过程,在高温蠕变试验机上对焊接试件M直径为6 mm的试样进行一系列高温慢拉伸试验,每个温度下进行2件慢拉伸试验。试验结果见表7和图12所示。

结果表明,在750~900 ℃温度区间焊接接头的平均断面收缩率均低于20%,说明该温度范围区间焊接接头都具有再热裂纹敏感性,且随着温度升高,再热裂纹敏感性增大;断裂位置均位于焊缝,说明焊缝比热影响区和母材再热裂纹敏感性高。

表7 焊接试件M高温慢拉伸试验结果

图12 焊接试件高温慢拉伸试验结果

图13 M-L2试样900 ℃慢拉伸试验断口扫描电镜照片

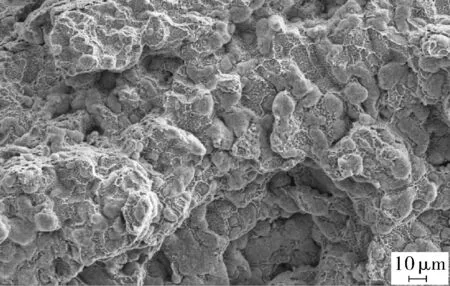

图13~16分别示出焊接试件M在900,850,800,750 ℃慢拉伸试样的断口扫描电镜照片。可观察到各试验温度下慢拉伸试样断口均呈现沿柱状晶断裂样貌,没有韧窝,属于典型失塑性断裂样貌;900 ℃慢拉伸试样断口沿着一排排柱状晶晶界开裂样貌比其他温度下断口更明显。慢拉伸试样断面收缩率也显示随着温度的升高而变小,说明厚壁TP347钢管焊接接头在750~900 ℃温度区间,随着温度升高再热裂纹敏感性具有增大的趋势。观察到750~850 ℃慢拉伸试样断口晶粒呈冰糖状,有些晶粒之间已经发生分离,形成不规则的孔洞,断口晶界均出现较多的析出相,说明再热裂纹敏感性与出现大量的析出相有关。温度越高,越会加速元素向晶界扩散,导致晶界出现大量的析出相。

图14 M-L4试样850 ℃慢拉伸试验断口扫描电镜照片

图15 M-L5试样800 ℃慢拉伸试验断口扫描电镜照片

图16 M-L7试样750 ℃慢拉伸试验断口扫描电镜照片

从图17~20可观察到析出相具有不规则的样貌和大小,选择晶界典型析出相进行能谱分析,发现析出相富含Si,Mn,Cr,Nb等元素,分析析出相主要为NbC和Cr23C6,再热裂纹与晶界析出较多碳化物有关;同时,高温加速了Si,Mn等元素向晶界扩散,出现偏析,易在晶界出现偏析液膜,会降低晶界的结合能力和蠕变性能,为再热裂纹的形核与扩展提供有利条件。

图17 M-L2试样900 ℃慢拉伸试验断口电子照片及能谱分析

图18 M-L4试样850 ℃慢拉伸试验断口电子照片及能谱分析

图19 M-L5试样800 ℃慢拉伸试验断口电子照片及能谱分析

图20 M-L7试样750 ℃慢拉伸试验断口电子照片及能谱分析

3 再热裂纹形成因素和机理分析

3.1 再热裂纹形成因素

通过高温恒载试验和高温慢拉伸试验,发现随着温度的升高,再热裂纹敏感性随之增大,通过对试样解剖,腐蚀后观察断口多位于焊缝区,侧面说明焊缝区比热影响区更易产生再热裂纹。扫描电镜下观察断口均是沿柱状晶晶界脆性断裂。厚壁TP347钢管焊接接头再热裂纹产生的本质原因是在一定的高温下,由于蠕变失塑,大量空洞在晶界形核的结果。分析再热裂纹产生的主要原因有以下方面。

(1)与厚壁TP347钢管焊接接头具有较大焊接残余应力有关。TP347钢热膨胀系数较大,故其焊后具有较高水平的残余应力,而且焊接残余应力随着壁厚的增加而增大。处理过程中或高温服役下,焊接接头应力的松弛伴随有蠕变产生,晶界优先滑动,某些有应力集中区域的晶界塑性变形量超过了该部位的临界塑性变形能力后,就容易引起开裂。

(2)与TP347钢高温下具有析出强化特点有关,热处理过程中以及高温服役下,NbC在晶内和晶界都会析出。晶内析出引起晶内强化,相对会引起晶界弱化。温度越高元素向晶界扩散越剧烈,从而导致晶界出现过多的NbC,过多的析出相也会引起局部应力集中。为孔洞在晶界形核提供了有利条件。

(3)高温会促使Si,Mn,S,P等元素向晶界扩散,易产生偏析,从而在晶界形成低熔点偏析液膜。温度越高,处于高温环境下的时间越长,这种偏析越明显,在厚壁管道焊接接头内复杂应力作用下越易引起开裂。

3.2 再热裂纹形成机理

在恒载试样M-H7上取样,经过打磨、抛光,使用10%草酸溶液进行电化学腐蚀,清洗、吹干后,采用扫描电镜对焊缝区和热影响区进行观察,如图21,22所示。

可以看出,焊缝区与热影响区组织有明显的区别。焊缝区含有较多铁素体枝状晶,奥氏体晶粒呈长条状的柱状晶样貌,铁素体或铁素体与奥氏体柱状晶晶界分布着大量的微孔洞,放大观察孔洞和开裂部位内部分布有不规则块状的析出相(见图22)。采用能谱分析显示这些析出物富含Nb,应为NbC。有些部位的微孔洞相互连接形成了裂纹的扩展,裂纹扩展方向与枝状晶方向一致。热影响区晶粒则呈椭圆状形貌,明显比焊缝区晶粒要粗大,但热影响区并未出现微孔洞和裂纹,这也证明了焊缝区比热影响区再热裂纹敏感性要高。

图21 M-H7焊缝和热影响区SEM图

图22 M-H7焊缝微裂纹SEM图

从断裂高温恒载试样M-H7上制取金相试样进行观察(见图23)。可以看出,裂纹处存在明显的晶界滑移现象,晶界滑移有助于孔洞的形成,再热裂纹和蠕变断裂具有相似的裂纹形态,裂纹机制也是孔洞的形成和聚集。焊缝上的裂纹沿着原始奥氏体柱状晶的晶界延伸。

由于试验过程中加载的应力与柱状晶体的方向有一定的角度,沿柱状晶体延伸的裂纹会交叉,柱状晶体与其另一侧的裂纹连接,形成较长的裂纹。

厚壁TP347钢管焊接接头在进行稳定化热处理过程中,较大焊接残余应力松驰,首先引起晶界滑移,空位形成。高温下加速了C,Cr,Nb以及杂质元素向空位及晶界扩散。通过高温慢拉伸试验,证实了这种扩散随着热处理温度(750~900 ℃)升高而增大,对应再热裂纹敏感性也随着温度升高而增大。说明这种再热开裂由元素扩散,导致晶界大量析出物M(C,N)和M23C6聚集长大,引起局部应力集中。当该区域的晶界塑性变形量超过临界塑性变形能力后,就形成了微孔洞,大量孔洞合并导致裂纹扩展。

图23 试样M-H7断裂后的金相照片

3.3 厚壁TP347钢管接头再热裂纹控制措施探讨

随着国内加氢系列装置的大型化,用于装置高温高压部位的TP347管道壁厚也越来越大,再热裂纹产生机率也越来越高。当厚壁TP347钢管接头焊后稳定化热处理时,在高温和焊接残余应力作用下,NbC析出,晶界发生位错,减少了材料能承受的蠕变量,而现场热处理通常都是进行局部加热和冷却,焊接接头在高温下承受较高的拉应力,加速了蠕变。当蠕变释放的焊接应力传递到晶界,造成晶粒间不连续,导致再热裂纹产生,因此再热裂纹与应力释放有关。当壁厚较薄时,焊接应力相对较小,热处理过程中应力很快得到消除,因此不易产生再热裂纹;但对于厚壁材料,具有较大的焊接残余应力,加之现场热处理时可能内外壁存在较大温差,热应力相对也较大,极易产生再热裂纹。

TP347钢焊后是否必须进行稳定化热处理,国内外相关标准并没有强制性要求,但为了提高TP347不锈钢的耐应力腐蚀,设计时更倾向于焊后进行稳定化热处理。近年来,随着管道壁厚的增加,为了防止厚壁TP347钢管焊接接头产生再热裂纹,国内修订多个加氢装置的技术条件,规定当TP347/TP347H管道操作温度≤450 ℃时,可不进行稳定化热处理。目前,这些装置运行情况一直比较平稳。

在工程施工中,为了防止厚壁TP347钢管焊接接头产生再热裂纹,应制定预防措施,主要有以下方面:

(1)严格控制母材和焊材中S,P含量,要求母材晶粒度达到5级以上;

(2)施工过程中应加强过程管理,避免刚性组对,焊接层道间的填充应均匀,厚度尽量不超过焊芯直径,以获得较低焊接残余应力的焊接接头;

(3)尽量采用较小热输入进行焊接,严格控制层道间温度,防止熔池过热;

(4)尽量采用自动焊等人为干扰因素少的焊接方法,便于控制焊接工艺参数;

(5)对于超壁厚管道,可调整热处理的时机,当焊接接头的焊接厚度未超过30 mm时,先进行热处理,全部焊完后不再进行热处理。

4 结论

(1)高温恒载试验结果表明,厚壁TP347钢管焊接接头在900 ℃时的临界断裂应力为24 MPa,该应力值远低于母材高温屈服强度的80%,表明在900 ℃下进行稳定化热处理时容易产生再热裂纹。

(2)高温慢拉伸试验结果表明,厚壁TP347钢管焊接接头在750~800 ℃温度区间稍微具有再热裂纹敏感性;850~900 ℃温度区间具有较高再热裂纹敏感性,随着温度升高再热裂纹敏感性随之增大。

(3)厚壁TP347钢管焊接接头具有较高再热裂纹敏感性,这是因为高温加速了Cr,Nb以及杂质元素向晶界扩散,晶界聚集析出大量的碳化物(MC和M23C6)以及低熔点共晶相,降低了晶界的塑性,高温环境下,残余应力引起晶界出现滑移,产生孔洞,孔洞合并导致了裂纹扩展。