天然气输送管线感应加热弯管屈曲失效分析

田 野,赵 康,邹 斌,李 坤,陈翠翠,白 强,李 亮

(1.国家管网集团 西部管道有限公司,乌鲁木齐 830013;2.中国石油集团 工程材料研究院有限公司,西安 710077)

0 引言

油气管道存在多种失效模式,主要包括爆炸、断裂、变形、腐蚀、外来机械损伤等5类[1]。其中,油气管道的变形又可以分为地面位移引起的管道屈曲和过载引起的管道鼓胀、屈曲、伸长、凹坑等[2-3]。屈曲作为管道变形失效的重要形式,包括局部屈曲和整体屈曲两类[4],而导致管道发生局部屈曲的载荷通常有内外压力、轴向力、弯矩等[5-6],管道细长、薄壁的结构特点决定了其在受力和变形条件稍有恶化时就容易产生屈曲失效[7-8],这一失效形式不仅可能发生在管道运行期间,也可能发生在管道施工安装的建设期间。

目前,针对埋地管道屈曲变形的研究主要集中在地层移动、沉陷等原因造成的屈曲变形,而针对管道施工安装不规范引起的局部非均匀屈曲变形的研究和报道相对较少。柳春光等[9]采用等效弹簧边界的方法分析了埋地管线在沉陷作用下的反应规律;高惠瑛等[10]提出了场地沉陷作用下埋地管道状况的分析方法;朱庆杰等[11]研究了场地条件和断层参数对地下管道地震破坏的影响;康习锋等[12]对湿陷性黄土穿越段管道的临界载荷进行了线性拟合,得到了屈曲临界载荷的修正公式。本文针对甘肃某管线发生的局部非均匀屈曲失效,利用高精度光学测量系统和有限元模拟软件,分析该弯管发生屈曲失效的原因。

1 概况

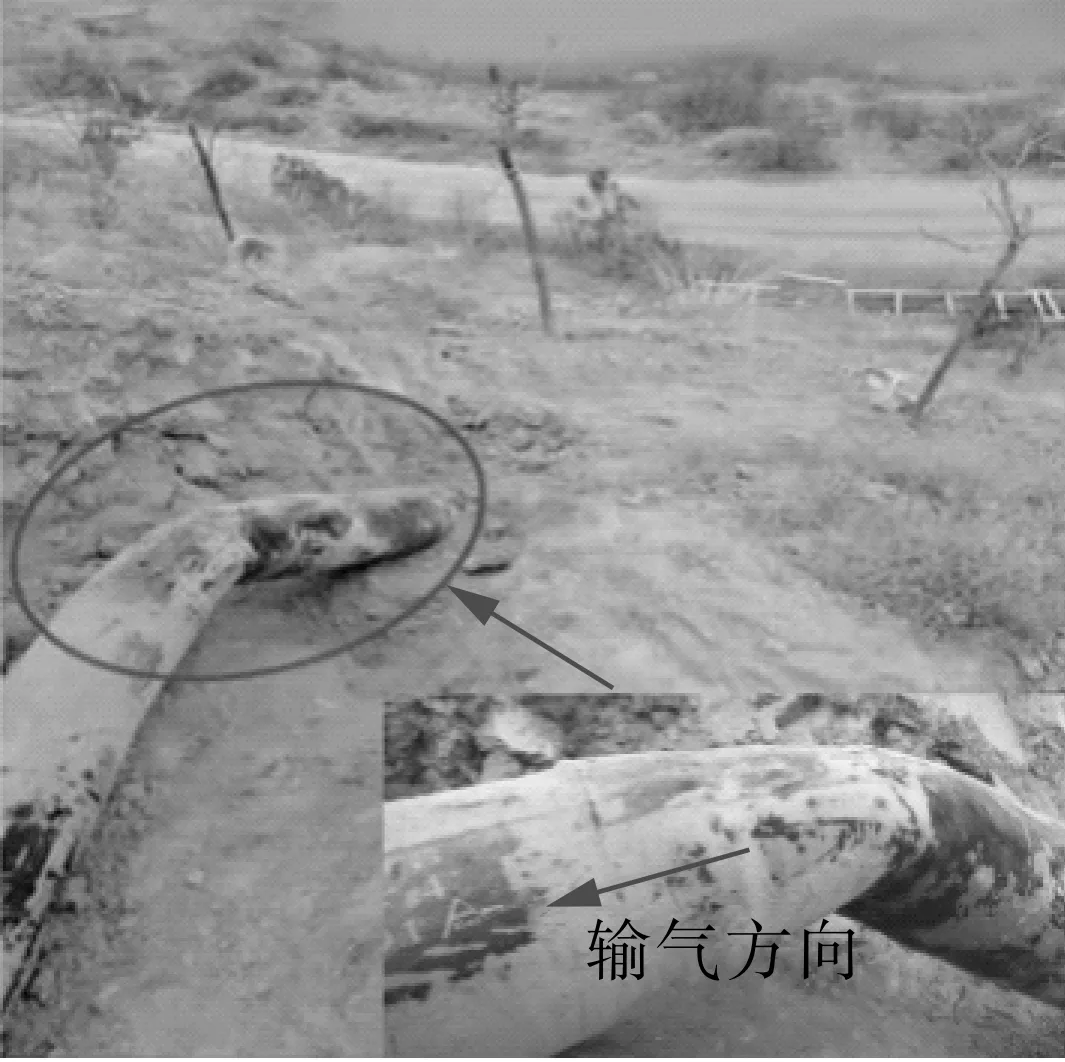

甘肃某天然气管线在进行清管作业时,发生了清管器卡阻现象,卡阻点位于某山丘的上坡段,山坡坡度约70°,管道敷设段为典型的黄土高原湿陷性黄土,坡上植被稀少,如图1所示。经过现场开挖检查发现,清管器卡阻处的原弯管发生了变形,弯管6点钟位置出现向内凹陷,3点和9点钟位置沿径向向外突出,弯管整体处于弯折状态,如图2所示。

图1 清管器卡阻位置

图2 屈曲变形弯管

建设期资料显示,该管线于2011年建成,建成至今未进行过清管作业,管线设计压力为6.3 MPa,线路用管均采用高频电阻焊钢管(HFW焊管)。本次发生变形的感应加热弯管埋深约1.2 m,规格为∅219.1 mm×7.1 mm,钢级为L245NB;两侧与该弯管相连的直管规格为∅219.1 mm×6.3 mm,钢级为L245NB。对变形弯管山坡上方(下游)的临近管道继续进行开挖检查,在开挖位置未再发现直管和弯管发生位移或变形的情况。

2 几何尺寸与理化性能

现场对失效管段切割取样,取样管段上包含2个HFW焊管段(1#,3#)、1个感应加热弯管段(2#)和2条对接环焊缝。将失效管段的防腐层剥离后,发现2#弯管段结构不完整,缺少右侧直管段,不符合GB 50369—2014《油气长输管道工程施工及验收规范》中“弯管两端直管段长度不小于0.5 m”的要求,如图3所示,推测是施工时为了便于安装,将原弯管的右侧直管段进行了切除。对2#失效弯管段的长度和角度进行测量,结果显示:不完整弯管的长度为680 mm,弯曲角度为30°。由此可知,失效前的原弯管角度小于30°。

图3 现场切割的失效管段

采用Olympus 27MG超声波测厚仪对失效管段壁厚进行测量,测量结果为:1#和3#焊管段的壁厚为6.04~ 6.28 mm,符合GB/T 9711—2017《石油天然气工业 管线输送系统用钢管》对高频电阻焊钢管壁厚的要求;2#弯管段外弧侧壁厚为6.26~6.55 mm,内弧侧壁厚为7.98~8.47 mm,不满足GB/T 29168.1—2012《石油天然气工业 管道输送系统用感应加热弯管、管件和法兰 第1部分:感应加热弯管》中对感应加热弯管最小壁厚的要求以及订货协议中对最大壁厚的要求。

采用某大学自行研制的高精度光学测量系统,对失效管段进行外形轮廓测绘,结果如图4,5所示。

图4 失效管段凹陷位置测绘结果

由图4可以看出,1#焊管段在3点钟至6点钟位置存在局部屈曲,屈曲长度约172 mm,屈曲最高高度约8 mm;2#弯管段最大直径AB=270.31 mm,径向变形量为23.37%。由图5可以看出,2#弯管段最小直径CD=148.49 mm,径向变形量为32.23%。

图5 失效管段拱起位置测绘结果

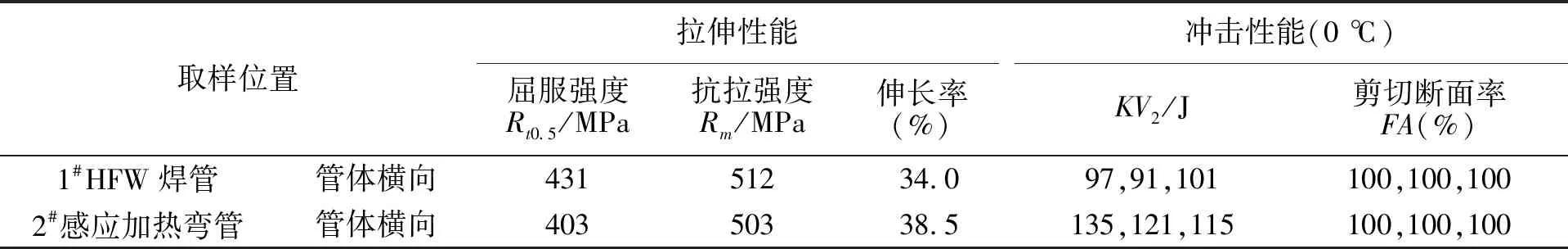

由于1#,3#HFW焊管段来自于同一生产批次,因此,仅对1#HFW焊管段和2#感应加热弯管段进行理化性能检测,其化学成分、拉伸性能、冲击性能检测结果分别如表1,2所示,相关检测结果均符合GB/T 9711—2017,GB/T 29168.1—2012要求。

表1 化学成分分析结果

表2 拉伸、冲击性能检测结果

3 管段屈曲变形的模拟计算

由宏观检查和几何尺寸检测结果可知,清管器卡阻管段发生了明显的弯折和屈曲变形,而该处管段只有在受到弯曲载荷的作用才会形成类似的失效形貌。由理化性能检测结果可知,清管器卡阻管段的理化性能符合GB/T 9711—2017,GB/T 29168.1—2012要求,因此,该处管段发生的变形与管材自身的质量无关,而与管道承受的异常载荷有关。

根据清管器卡阻管段所处地形地貌,该处管段位于某山丘的上坡段,山坡坡度约70°,管道可能会受到两种典型载荷的作用:垂直于管轴方向的外部载荷、平行于管轴方向的外部载荷。因此,采用有限元分析计算的方法,分别对上述载荷进行模拟计算,验证这些载荷是否能够使管道发生相似的屈曲失效,以找出导致管道失效的载荷因素。

3.1 有限元建模

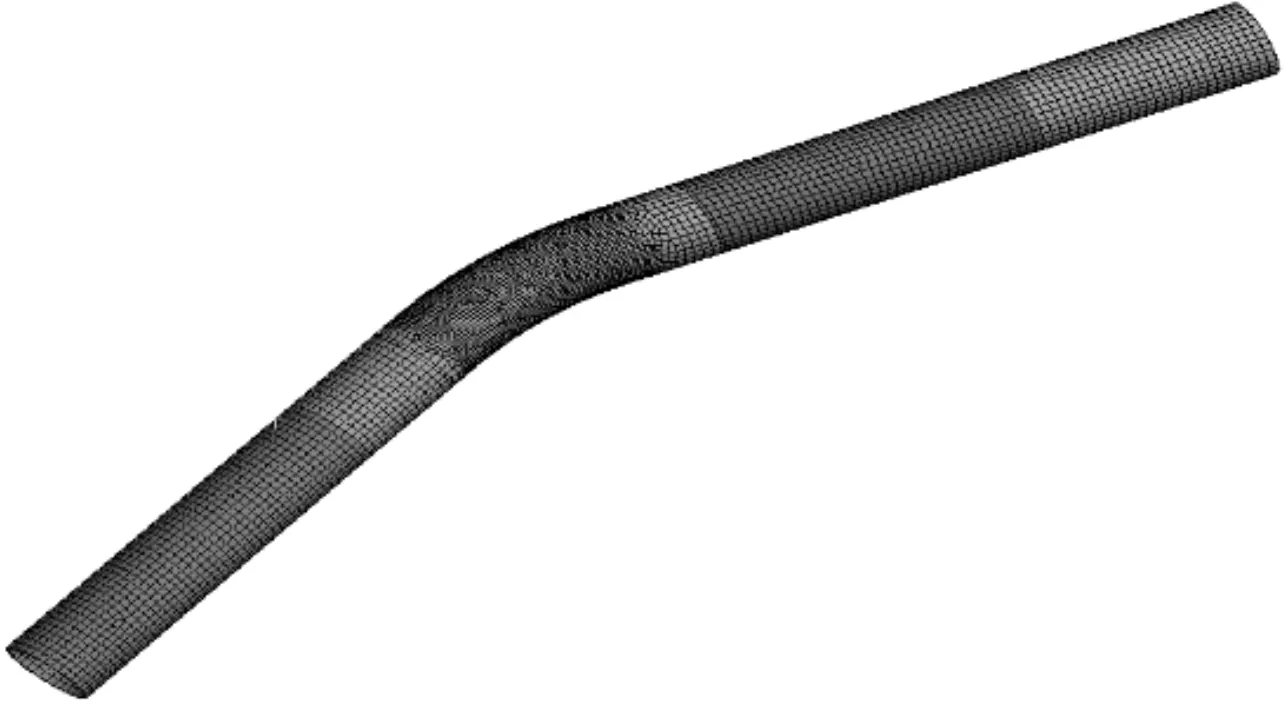

根据失效管段的尺寸及走向建立有限元几何模型,如图6所示。参考钢材的通用性能,模型中材料密度取7 800 kg/m3,弹性模量210 GPa,泊松比0.3。弯管上游管段(1#管段)、弯管段(2#管段)、弯管下游管段(3#管段)的屈服强度、抗拉强度、延伸率均取拉伸试验实测值,在有限元计算时,上述名义应力应变值均转换为真实应力应变数据进行计算。单元划分如图7所示,1#和3#管段使用4节点壳单元,在2#弯管部位对单元进行细化。

图6 有限元几何模型

图7 管道单元划分示意

3.2 钢管受垂直管轴方向外部载荷的模拟分析

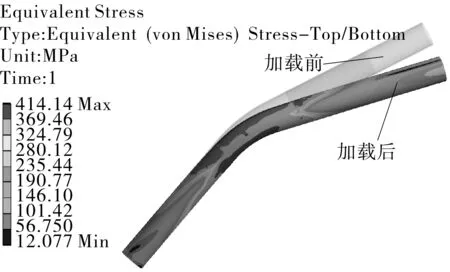

在弯管上游管道端部施加固定约束,管道整体施加6.3 MPa的内压载荷,在弯管下游管道端部施加垂直于钢管轴线的外部载荷,如图8所示。

图8 管道受垂直管轴载荷及其约束情况

在上述载荷作用下,通过计算可得管道上的von Mises等效应力分布,如图9,10所示;管道变形后的形貌如图11,12所示。由图9,10可以看出,整个管段在弯管内外弧侧以及靠近弯管的上游管段应力水平最高,整个管道变形集中在弯管附近。对比图4和图11、图5和图12可以看出,有限元模拟管道受垂直管轴方向外部载荷作用的结果显示,管道变形与失效试样形貌吻合性较好。

图9 垂直载荷作用下管道整体应力分布

图10 垂直载荷作用下弯管附近应力分布

图11 垂直载荷作用下管道凹陷位置变形模拟

采用相同边界条件,假设管道上无内压载荷,仅在弯管下游管道端部施加垂直于钢管轴线的外部载荷,管道凹陷位置的变形如图13所示,其变形方式与存在内压时类似,因此无论管道内部有无内压载荷,在垂直管轴方向的外部载荷作用下,均可形成与本次屈曲失效管段相似的变形形貌。

图12 垂直载荷作用下管道拱起位置变形模拟

图13 垂直载荷作用下管道无内压状态的变形模拟

3.3 钢管受平行管轴方向外部载荷的模拟分析

在弯管上游管道端部施加固定约束,管道整体施加6.3 MPa内压载荷,在弯管下游管道端部施加沿着钢管轴线的外部载荷,如图14所示。

图14 管道受平行管轴载荷及其约束情况

在上述载荷作用下,通过计算可得管道上的von Mises等效应力分布,如图15,16所示;管道变形后的形貌如图17,18所示。由图15,16可以看出,整个管段在弯管内弧测以及靠近弯管的上游管段12点位置(拱起方向)处应力水平最高。对比图4和图17、图5和图18可知,管道在平行管轴方向的外部载荷作用下的有限元模拟结果与实际失效试样形貌不相符,差异点主要体现在弯管上游管段发生局部屈曲的位置不相同。

图15 平行载荷作用下管道整体应力分布

图16 平行载荷作用下弯管附近应力分布

图17 平行载荷作用下管道凹陷位置变形模拟

图18 平行载荷作用下管道拱起位置变形模拟

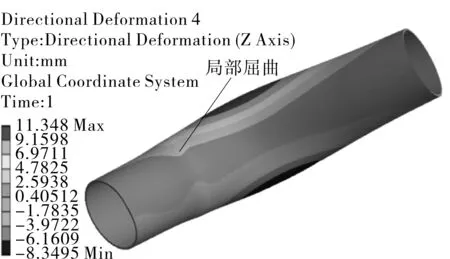

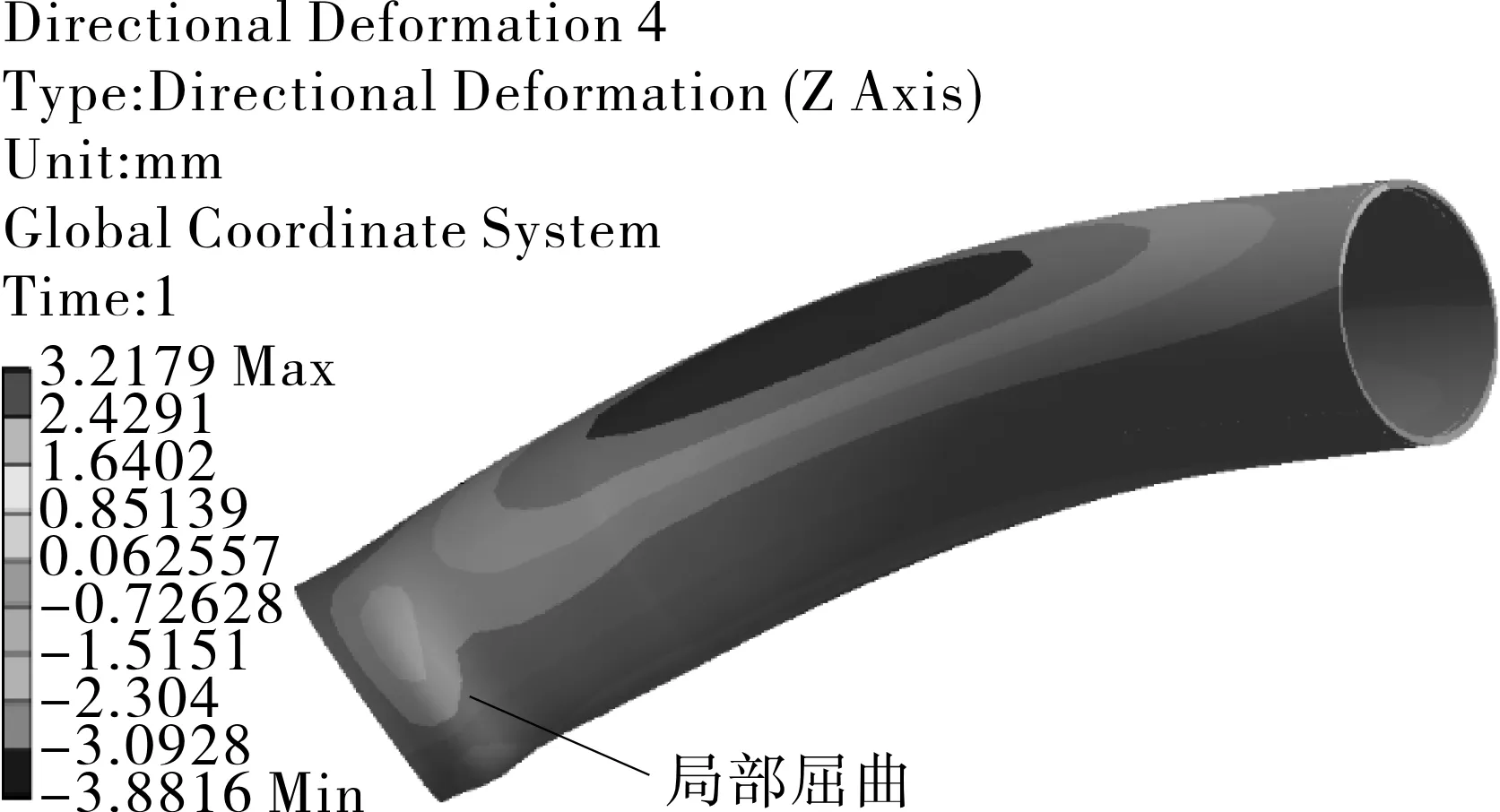

如果弯管上游段管道土壤松动,管道在管土接触面法向自由,则在相同载荷作用下,弯管处等效应力和变形如图19,20所示。可以看出,管道在平行管轴方向的外部载荷作用下,弯管下游管段12点位置发生了局部屈曲,而弯管上游管段未发生局部屈曲,管道变形形貌与失效试样形貌仍然不相符。因此,无论弯管上游段土壤是否松动,管道在平行管轴方向外部载荷作用下,不会形成与本次失效试样形貌相近的变形结果。

图19 平行载荷作用下管道无内压状态的应力分布

图20 平行载荷作用下管道无内压状态的变形模拟

4 分析讨论

4.1 符合性分析

由失效管段的几何尺寸和理化性能检测结果可知,1#和3#HFW焊管段的几何尺寸和理化性能均符合GB/T 9711—2017要求,2#感应加热弯管段的理化性能符合GB/T 29168.1—2012要求,但其几何尺寸不满足该标准要求。此外,依据GB/T 29168.1—2012和GB 50369—2006《油气长输管道工程施工及验收规范》,对于≥15°的感应加热弯管,完整的弯管应包含2个直管段和1个弯曲段,且弯管端部应保留不小于0.5 m的直管段,而2#感应加热弯管段只包含1个直管段和1个弯曲段(见图6),为建设时从完整弯管上截取所得,不符合相关标准要求。

4.2 管道失效载荷来源分析

失效管段局部发生了明显的屈曲变形,变形截面上部(弯管外弧侧)因拉伸而扁平,下部(弯管内弧侧)因受压而屈曲,结合有限元模拟结果,说明钢管曾受明显的垂直于钢管轴线的载荷作用。该载荷可能来自于施工期间的外力作用,也可能来自于服役期地层移动。

查阅失效管段应力及管土相对位移的历史监测数据,结果显示:自管线建成以来,管道的最大拉应力监测值为26.2 MPa,最大压应力监测值为13.8 MPa,未出现较大的应力变化;管土相对位移累计变化量监测值稳定在-1.6~0.5 mm,管道服役期间未发现明显的地层移动。此外,失效管段及周边的开挖结果也证实,失效管段及其周围未发生地层塌陷。

综合上述情况可知,施工期间的外力可能是导致本次管道失效的主要原因。

4.3 弯管结构不完整对屈曲失效的影响

通过分析可知,弯管结构不完整对屈曲变形并无直接影响。其主要影响在于:弯管结构不完整,即所用弯角度小于弯管预设角度,在现场组对焊接时,将导致管道无法进行敷设。为了便于安装,现场可能存在强力组对的情况,在钢管上施加弯曲载荷,从而导致管道发生弯折和屈曲变形。

5 结论和建议

(1)失效管段发生了明显的弯折和屈曲变形,弯管段6点钟位置出现向内凹陷,3点和9点钟位置沿径向向外突出,弯管整体处于弯折状态,弯管上游1#焊管段3点钟至6点钟位置存在局部屈曲现象。弯管段只包含1个直管段和1个弯曲段,结构不完整,不符合GB/T 29168.1—2012和GB 50369—2014对弯管直管段的要求。失效管段的理化试验结果显示,管材的理化性能符合GB/T 9711—2017和GB/T 29168.1—2012要求。

(2)施工期间可能存在垂直于钢管轴线方向的外加弯曲载荷,这是导致该管线发生屈曲失效的主要原因。

(3)建议进一步规范管线施工,保证弯管结构的完整性,并避免施加外力强行安装。