基于纳米Cs0.33WO3的自清洁多功能棉织物的制备及其性能

谭 卫,马明波,周文龙

(浙江理工大学纺织科学与工程学院(国际丝绸学院),杭州 310018)

随着全球资源的日益紧缺,使用最少的材料赋予纺织品更多的功能,一直是纺织品开发的主要方向。近年来,个人热管理在节能和人体舒适方面受到了越来越多的关注[1]。近红外线可以穿透普通衣物照射到皮肤上,可能导致人产生不舒适的灼热感;持续的紫外线照射会导致皮肤老化和潜在的皮肤癌[2]。为避免这些问题,Jiang等[3]通过磁控溅射的方式在涤纶上分别沉积不同厚度的银、铜、钛、铝金属薄膜,使织物近红外反射率达到30%~35%。Panwar等[4]探讨了TiO2-SiO2Janus颗粒处理棉织物的热调节作用。然而,目前的红外反射材料存在二次辐射,纤维和织物粗糙表面的不连续导致反射率相对较低,整理后的织物手感较硬、透气性较差,金属材料长期暴露在空气中易氧化影响其近红外屏蔽性能等缺点[5-6]。相关研究[7-9]发现,氧化铝锌(AZO)、氧化铟锡(ITO)、氧化锡(SnO2)和氧化锑锡(ATO)的红外屏蔽性能具有更好的NIR屏蔽和隔热性能,用这些透明的导电氧化物通常可以屏蔽波长λ>1500 nm的NIR光。黄宝元等[10]研究了纳米氧化锑锡(ATO)颗粒的隔热原理,指出其改性机制主要是基于纳米ATO对红外光线的吸收而非反射。Wang等[11]通过将丙烯酸酯基团引入聚氨酯主链末端,然后用锑掺杂氧化锡(ATO)纳米颗粒进行改性,制备了WPUA/ATO涂层,能够吸收近红外辐射,从而有效地防止传热和热扩散。铯钨青铜(Cesium-doped tungsten oxide, Cs0.33WO3)是具有六角形结构和光学特性功能的特殊化合物,是一种理想的太阳能近红外屏蔽材料。Guo等[12]对纳米棒状Cs0.32WO3的光学性能已在800~15000 nm范围内进行了研究;观察到较强的吸收能力和较宽的工作波段,在整个近红外波段范围内具有很高的近红外屏蔽效率。Liu等[13]利用Cs0.32WO3和SiO2气凝胶纳米颗粒的胶体分散法,在玻璃衬底上制备了一种新型的Cs0.32WO3/SiO2气凝胶多层复合涂层,不仅具有较高的透光率,而且具有优良的近红外屏蔽和保温性能。

Cs0.32WO3纳米粒子具有良好的化学稳定性和无毒性,适用于纺织品[14]。然而,Cs0.33WO3纳米粒子在纺织上的隔热整理及其紫外防护性能相关报道较少;其次,Cs0.33WO3纳米粒子被油渍等污染会影响其紫外、近红外屏蔽性能。因此,设计和制造能够高效屏蔽太阳紫外线和近红外辐射的多功能纺织品是人类健康和个人热管理的重要努力方向。超疏水材料的水接触角(CA)大于150°,滑动角(SA)小于10°,由于其独特的拒水和自清洁性能的协同优势,引起了人们的极大兴趣以及其他潜在的应用[15]。相关研究[6-17]表明,由于低表面能和多尺度表面粗糙度的共同作用,产生了超疏水性。Tuteja等[18]研究发现,具有多重凹形结构的粗糙表面结合含氟低表面能基团修饰是构建超双疏表面的重要保障。Lu等[19]制造了一种全氟硅烷和纳米TiO2的乙醇悬浮液,通过喷涂、浸渍或挤压到材料表面,从而获得具有一定耐摩擦性的超疏水、自清洁表面。

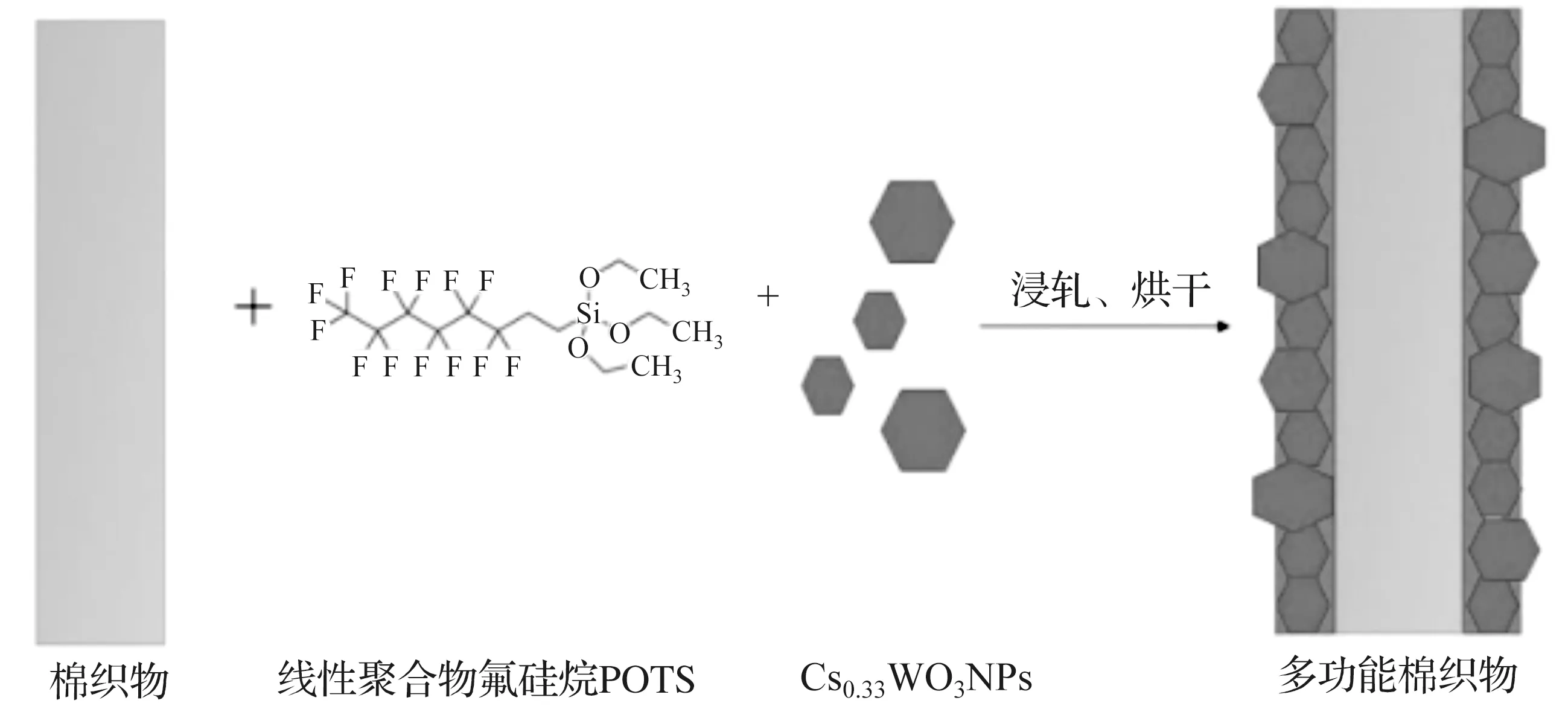

本文采用Cs0.33WO3纳米粒子(Cs0.33WO3NPS)、三乙氧基-1H,1H,2H,2H-十三氟代正辛基硅烷(POTS)对棉织物进行涂层整理,通过“一步法”浸轧整理,制备POTS-Cs0.33WO3多功能织物。利用Cs0.33WO3NPS对棉织物进行改性,POTS不仅作为氟硅烷对织物进行化学修饰,而且作为一种黏结剂将Cs0.33WO3NPS黏附到纤维表面,以期制备出具有屏蔽紫外、近红外的隔热、超疏水、拒油的多功能织物。

1 实 验

1.1 实验材料

实验材料:三乙氧基-1H,1H,2H,2H-十三氟代正辛基硅烷(POTS,上海阿拉丁有限公司),纳米铯钨青铜(Cs0.33WO3NPs乙醇分散液,固含量25%,粒径小于100 nm,厦门纳诺泰克科技有限公司),斜纹机织棉织物(180 g/m2,石家庄宏达纺织有限公司),NaOH(杭州高晶化工有限公司),乙醇,海天酱油,雀巢咖啡,伊利牛奶,金龙鱼大豆油,自制红茶。

实验设备:AR124CN 电子分析天平(美国奥豪斯仪器上海有限公司)、SNT(H)-2030超声波清洗机(上海必能信超声有限公司)、DF-101S 磁力搅拌机(巩义予华仪器有限公司)、DHG-9055A鼓风干燥机(上海一恒科学仪器有限公司)、Krüss DSA 100视频接触角张力仪(德国Krüss公司)、ZEISS Gemini SEM 500场发射扫描电镜(德国蔡司公司)、QUANTAX能量色散X射线光谱仪(EDS、德国Bruker公司)、UV-2000F纺织品抗紫外因子测试仪(美国Labsphere公司)、UV-3600 Plus紫外-可见光-近红外分光光度计(日本岛津公司)、YMPO-01S-08实验室用小轧车(山东常泰勒仪器有限公司)、Testo810双功能测温仪(德图仪器上海有限公司),LFY-201D型多功能织物强力仪(莱州市电子仪器有限公司),YG461E透气性测试仪(温州方圆仪器有限公司)、PhabrOmeter智能风格仪(美国Nu Cybertek公司)。

1.2 POTS-Cs0.33WO3棉织物的制备

1.2.1 棉织物的预处理

为了防止棉织物上的棉籽壳、纤维素共生物以及上浆浆料、加工中的油污等物质对试验结果产生影响,需要对织物进行预处理。棉织物的尺寸为 16 cm×16 cm,对棉织物进行称重之后,制备浴比为1∶50的碱性溶液,其中,NaOH溶液的质量浓度为12 g/L。90 ℃处理2 h(30 min搅拌一次)后取出棉织物,先热水冲洗,再用冷水冲洗至中性。随后,将退好浆的织物放入烘箱,在80 ℃下烘干[20]。

1.2.2 POTS-Cs0.33WO3浸渍液的制备

根据需要在乙醇中加入质量分数2.4%的三乙氧基-1H,1H,2H,2H-十三氟代正辛基硅烷(POTS)使之溶解,磁力搅拌2 h后,加入不同质量的Cs0.33WO3纳米分散液,超声震荡30 min后,磁力搅拌 1 h,配制出不同质量分数的整理液,通过测试棉织物负载不同质量分数的纳米Cs0.33WO3相关性能,探索棉织物负载纳米Cs0.33WO3NPs最佳浓度。

1.2.3 POTS-Cs0.33WO3分散液涂层织物的制备

POTS-Cs0.33WO3涂层整理棉织物的制备使用的是二浸二轧浸渍-烘干法,浸轧过程使用的是实验用小轧车。将洗涤后的棉织物浸入配置好整理液中5 min,二浸二轧(轧液率为80%~90%),焙烘(120 ℃,20 min),重复3次,达到六浸六轧,获得整理样。同时,作为对照试验,单独使用一定质量分数A的POTS整理液对棉织物进行涂层整理。

(1)

式中:m为Cs0.33WO3NPs 分散液质量,g;n为乙醇的质量,g。

图1示出纳米Cs0.33WO3-POTS氟硅烷复合整理棉织物反应机制图。氟硅烷POTS与Cs0.33WO3NPs在乙醇溶液中共混,形成共混液,POTS沉积在纳米Cs0.33WO3粒子上降低其表面能同时作为一种黏结剂使其负载于棉织物表面。

图1 纳米Cs0.33WO3-POTS氟硅烷复合整理棉织物流程

1.3 实验测试

1.3.1 织物结构、表面元素成分表征

将待测织物用电导胶平整固定在铝台上,在电镜扫描观察前对样品进行经镀金处理,镀金时间100 s,电流为10 mA。使用ZEISS Gemini SEM 500扫描电子显微镜对未处理和改性处理的棉织物的表面形貌进行观察,调整加速电压为3 kV,放大倍数分别为200、500、4 000、50 000倍。采用与扫描电子显微镜相连的Bruker QUANTAX能谱仪测试涂层后棉织物表面化学元素分布及含量,所用的加速电压为15 kV,选取测试范围后对指定元素进行分析。

1.3.2 织物自清洁性能测试

采用接触角测量仪(Krüss DSA 100)测试棉织物表面的接触角大小,使用的水滴的大小约为 3 μL,油滴大小约为2 μL。所有测试结果均为在不同位置测量3次后所取得平均值。

将大豆油、酱油、牛奶、咖啡、水、茶滴至整理前后棉织物表面,放置30 s后,用织物表面变化表征其耐污性能。

1.3.3 织物防紫外线测试

采用紫外防护系数(UPF)评价,其紫外透射光谱[T(UVA)、T(UVB)]通过UV2000F纺织品抗紫外因子测试仪测量。紫外防护系数(UPF)按照GB/T 18830-2009《纺织品 防紫外线性能的评定》的标准,试样采用Labsphere UV-2000F纺织品抗紫外因子测试仪上至少测试5次,测试波长间隔为1 nm,紫外线辐射波长为200~400 nm。

1.3.4 织物紫外-可见光-近红外透过率

采用紫外-可见光-近红外分光光度计(岛津UV-3600 Plus,日本)外接积分球测定织物在波长200~1700 nm的光下的透过率,狭缝宽度20 nm,光源自动,检测器自动。

1.3.5 织物隔热性能测试

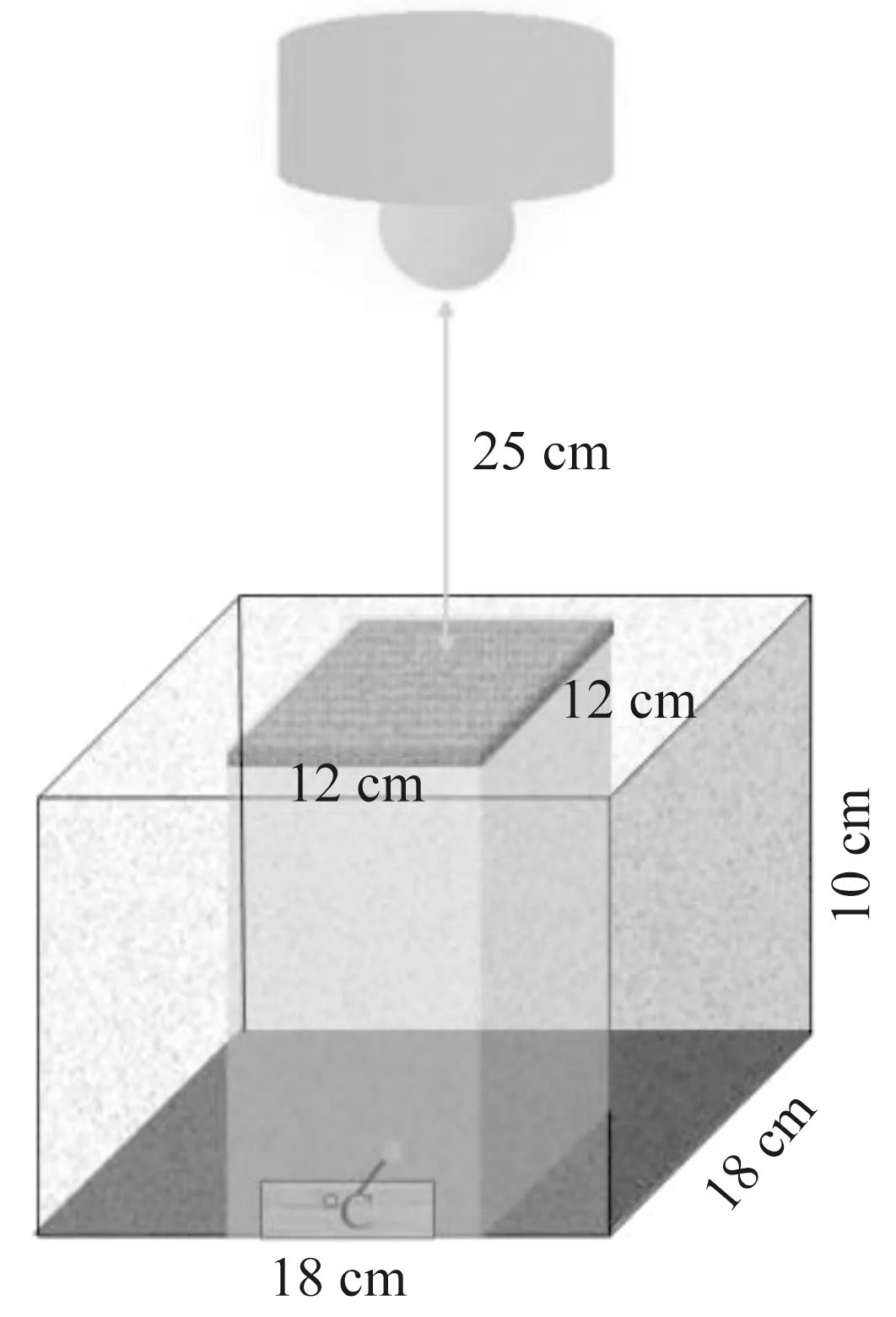

采用自制的隔热装置。隔热装置如图2所示,箱体为亚克力玻璃,箱外用锡箔纸包裹,箱体内腔大小为18 cm×18 cm×10 cm,箱壁厚0.5 cm,箱体上方分别开口12 cm×12 cm,将250 W的红外灯置于亚克力玻璃箱上方25 cm 处。测试时,布置于箱体开口的上方,温度计置于箱底,维持室温(29±0.2)℃,打开红外灯,测定箱体内温度随时间的变化,每隔1 min记录一次温度。

图2 隔热测试装置示意

1.3.6 摩擦测试

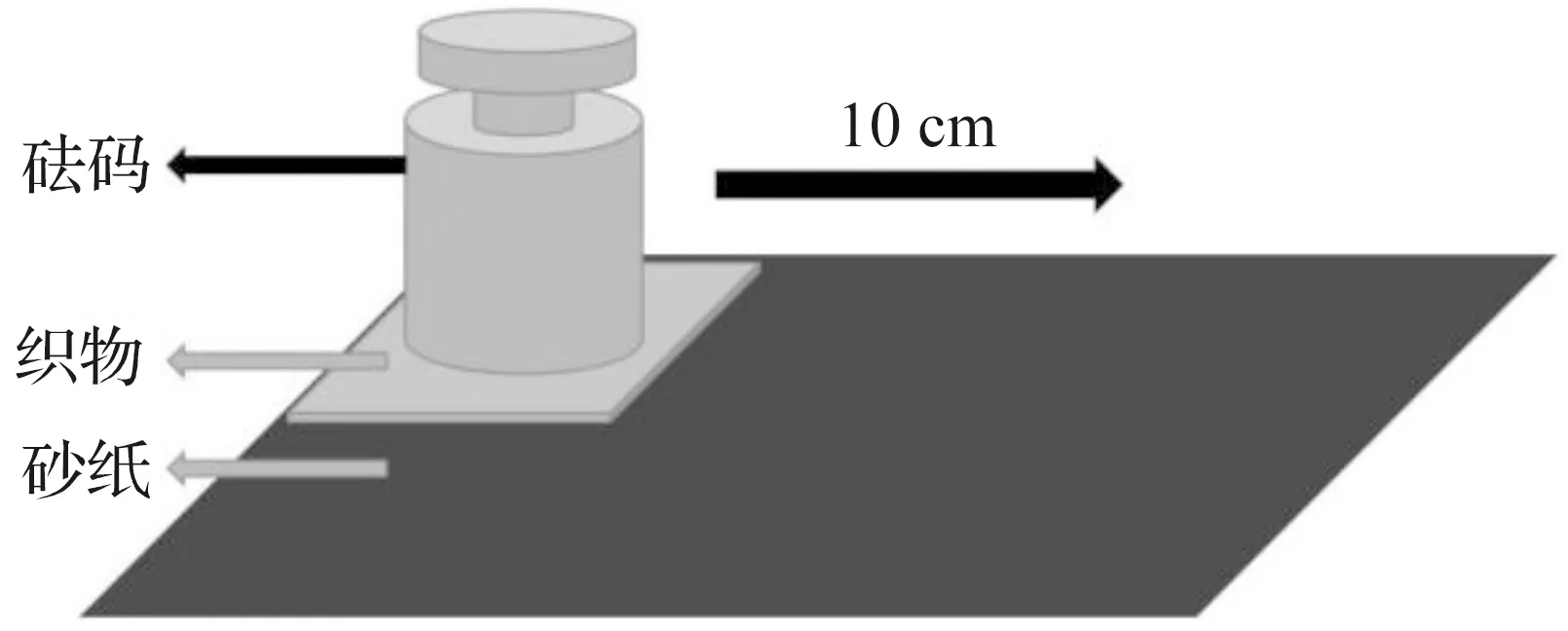

本次实验采用自制的摩擦装置,如图3所示,对整理后的棉织物进行摩擦测试。重达100 g砝码与织物放在砂纸上(标准砂纸,粒度为240目),沿图示方向速率为2 cm/s匀速移动10 cm,将样品旋转90°,按图示方向速率为2 cm/s匀速移动10 cm,这个过程定义为摩擦一次。这样可以保证即使每次摩擦都在一个方向上移动,也能保证可以摩擦到织物表面的横向和纵向[19]。

图3 摩擦测试示意

1.3.7 力学及服用性能测试

根据 GB/T 3923.1-2013《纺织品 织物拉伸性能 第1部分:断裂强力和断裂伸长率的测定(条样法)》,采用电子织物强力机测定织物的拉伸强度。试样规格为200 mm×50 mm,测定5次,取平均值。织物涂层后其影响其服用性能,对织物整理前后进行透气性、硬挺度、柔软度、光滑度性能测试。根据GB/T 5453-1997《纺织品织物透气性的测定》标准,在温度为20 ℃,湿度65%的恒温实验室采用YG461E全自动透气量仪测试进行测试,测试面积为20 cm2,测试压差设置为200 Pa,每块试样测试5次,得平均值,测试棉织物整理前后的透气性能的变化。采用PhabrOmeter智能风格仪对织物进行硬挺度、柔软度、光滑度测试,试样尺寸为100 m2的圆形织物。

2 结果与分析

2.1 改性棉织物的形态结构

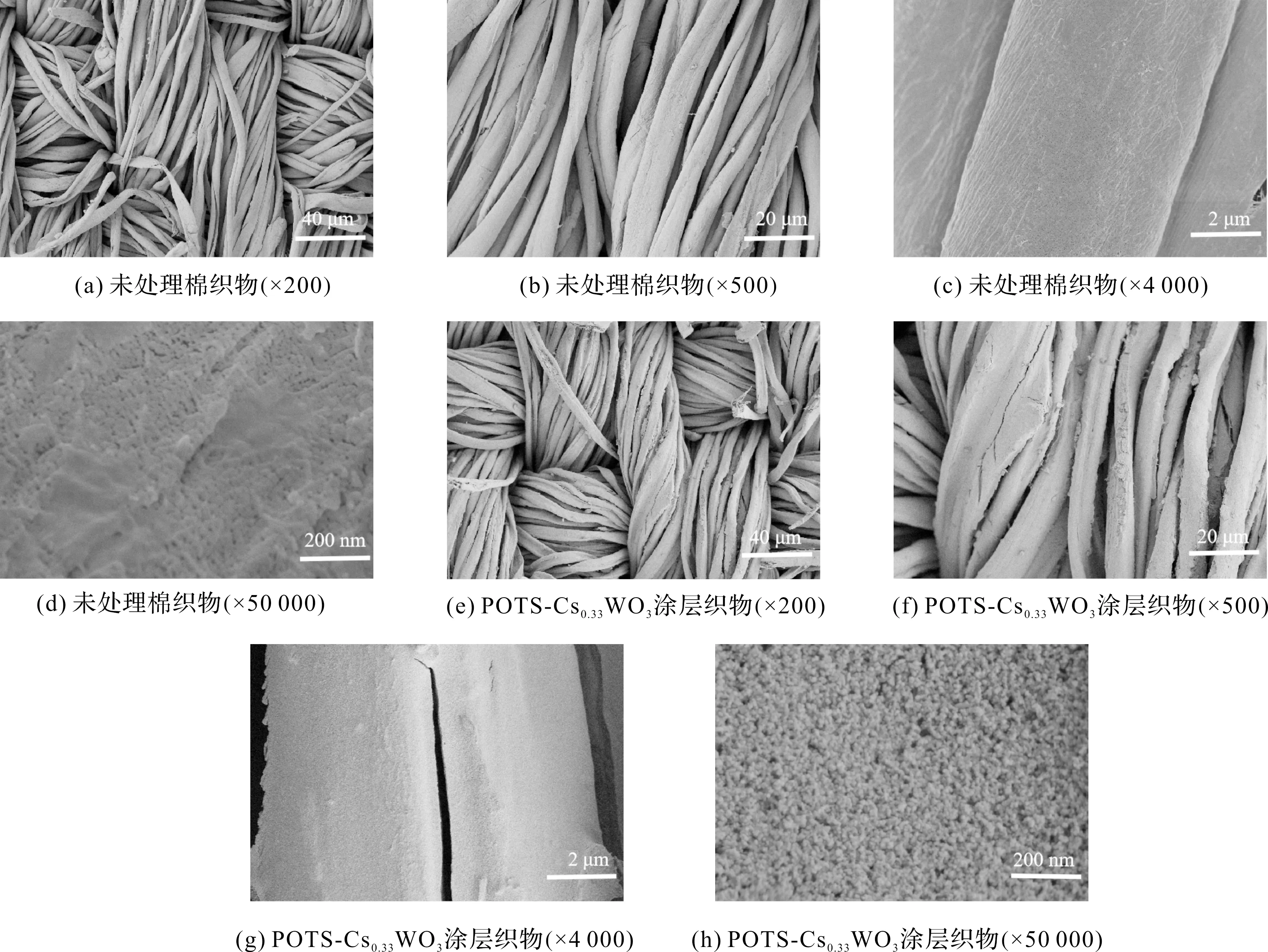

未处理和改性处理棉织物的扫描电镜照片见 图4。图4(a)-(d)为未处理棉织物不同放大倍数的电镜扫描照片。从图4(a)可以清晰地看到棉织物经纬交织的组织结构,图4(b)展示出棉纤维的天然转曲结构,图4(c)展示的是在放大4000倍时看到的棉纤维表面相对光滑且带有特征性的条纹,没有明显的粗糙结构,图4(d)在放大五万倍的情况下,纤维表面并不是光滑结构,可以明显看出棉纤维附生物累积的不平整和孔隙结构。图4中(e)-(h)为2.3%POTS-2.4%Cs0.33WO3涂层整理棉织物的电镜照片,其中图4(e)可以看到整理后的棉织物组织没有被破坏;图4(f)-(g)可以看出,纤维表明和纤维之间形成一层涂层结构,本文采用的整理条件效果均匀,这有利于织物整体疏水性能的保持,图4(h)中Cs0.33WO3纳米粒子的粒径为40~50 nm 左右,此时改性棉纤维表面均匀布满了纳米粒子,从而掩盖了纤维表面本来的条纹及裂纹结构,纳米粒子团聚现象较小,这有助于发挥其性能;和原始棉(见图4(d))相对光滑表面相比,整理后的棉织物不仅增加了表面的粗糙度,POTS沉积使Cs0.33WO3纳米粒子表面降低了表面能,提升超疏水性。

图4 整理前后棉织物的扫描电镜照片

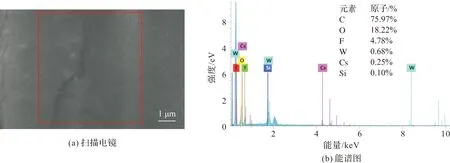

2.2 POTS-Cs0.33WO3涂层整理棉织物表面元素成分分析

如图5所示,C元素、O元素来自原始棉织物中的纤维素结构,少量的C元素来自POTS中的碳-氟键。原始棉经POTS-Cs0.33WO3涂覆后,能谱中存在F、Si、Cs、W 4种元素,说明POTS-Cs0.33WO3涂层均匀分布在纤维表面。烘干后F元素存在织物表面,可以降低棉织物表面能,提高棉织物的疏水性。其中Cs/W原子比为0.36,掺杂比基本与理论值0.33一致。略有的差异可能因为EDS是半定量表征,存在一定误差,并且在制备Cs0.33WO3纳米粉末的过程中Cs元素可能有少量仍然存在于Cs0.33WO3样品表面[14]。

图5 2.3%POTS-2.4%Cs0.33WO3整理棉织物扫描电镜及能谱图

2.3 润湿性能及耐油污性能分析

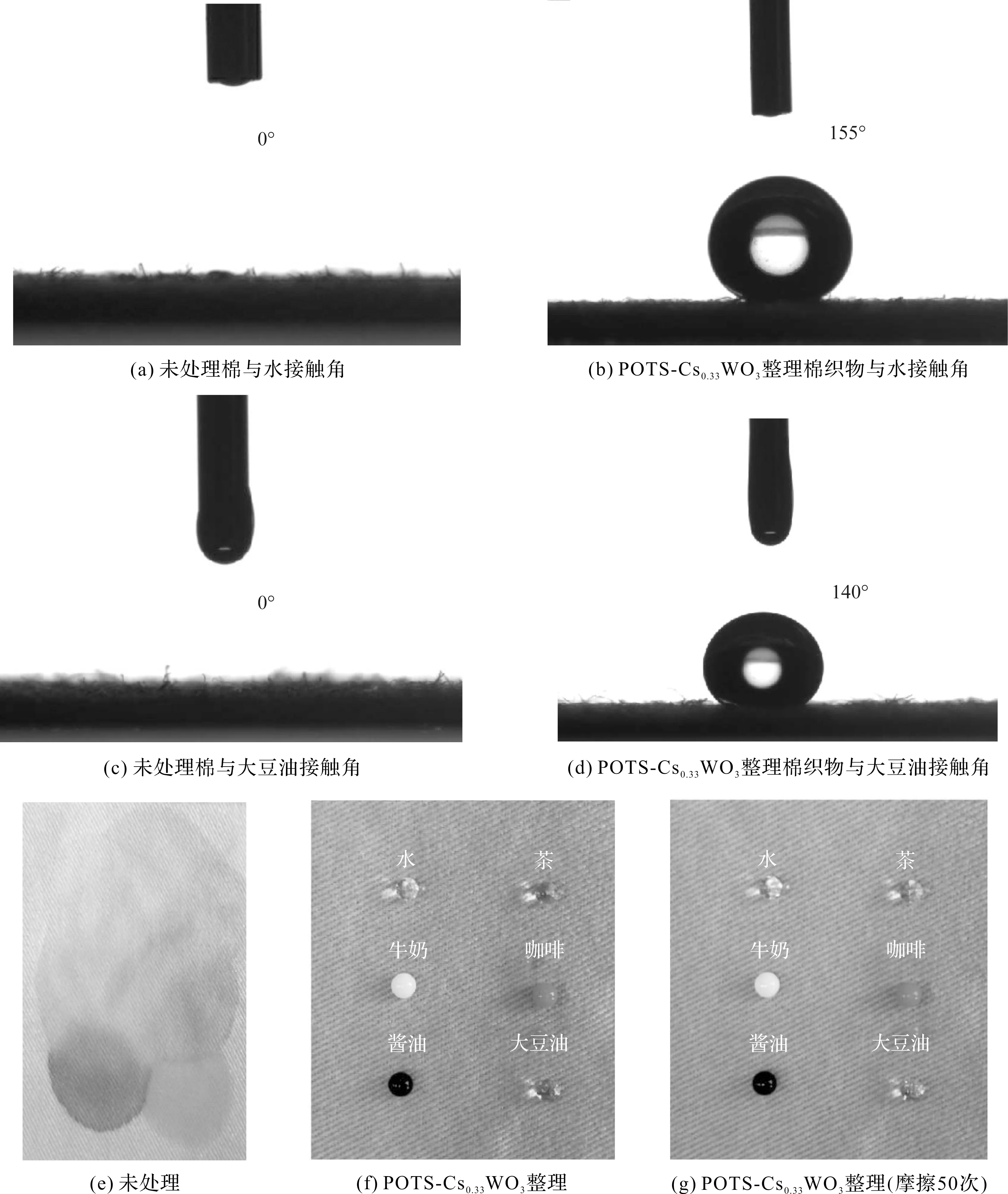

如图6(a)、图6(c)、图6(e)所示,没有整理前棉织物的表面完全被水和其他液体润湿,水接触角为0 °,油接触角为0 °,这是由于棉织物表面亲水性—OH的存在。由图6(b)可知,经过2.3%POTS-2.4%Cs0.33WO3整理过的棉织物水接触角达到 155 °>150 °,具有超疏水性,水滴在织物表面几乎是一个完整的球体,同时具有极强的滚动性。由 图6(d)、图6(f)可知,经过2.3%POTS-2.4%Cs0.33WO3整理的棉织物疏油角达到140 °,生活中常见的容易污染纺织品的液体在织物表面形成球状,容易滚落,可以避免日常生活中的大豆油等油性污渍的污染。图6(g)经摩擦50次的纺织品,表面疏水拒油性能并没有很大地降低,液体无法润湿织物表面,整理过的织物仍然具有耐油污的特性。

图6 棉织物整理前后的疏水耐油污性能

2.4 抗紫外线性能

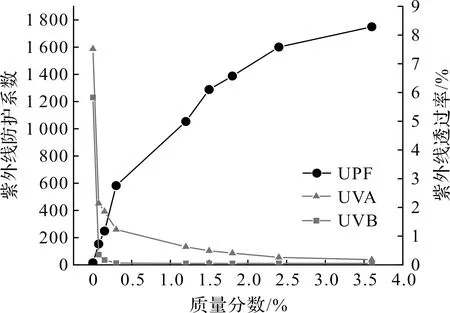

由图7、图8可知,未经过任何整理的棉织物UPF是15.03,UVA透过率7.52%、UVB透过率5.83%,防紫外性能较弱(UPF<50),单独使用氟硅烷POTS整理后的棉织物UPF为15.4,UVA透过率7.49%,UVB透过率5.62%,没有明显提高,说明氟硅烷POTS对于织物的防紫外没有影响。随着棉织物负载的Cs0.33WO3质量分数逐渐增加,棉织物的紫外线透过率逐渐降低,UPF逐渐增加。棉织物经过不同质量分数Cs0.33WO3整理后,负载Cs0.33WO3质量分数0.075%时的棉织物的UPF为153.3,提升了近10倍,UVA透过率 2.14%、UVB透过率0.36%,说明Cs0.33WO3负载到棉织物上的紫外防护性能较好。随着棉织物负载的Cs0.33WO3的质量分数的逐渐增加,织物的UPF值也逐渐增大,相对应的UVA、UVB的透过率逐渐减小直至不再变化。负载Cs0.33WO3质量分数2.4%时,棉织物的UPF为1 600,提升了近100倍,UVA透过率0.26%,UVB透过率 0.05%,继续增加棉织物负载的Cs0.33WO3的质量分数到 3.6%,UVA透过率与UVB透过率降低较小,UPF增加至1700。综合分析,棉织物负载Cs0.33WO3对于紫外的屏蔽效果明显,质量分数 0.075% 整理后的棉织物UPF为 153.3 远远超过了防紫外的要求(UPF>50),整理后的织物能够达到GB/T 18830-2009《纺织品 防紫外线性能的评定》规定的防紫外线效果,可以作为防护用品满足日常生活中防紫外线的需要。

图7 负载不同质量分数Cs0.33WO3的棉织物对紫外线透过率的影响

图8 负载不同质量分数Cs0.33WO3的棉织物对UPF值、UVA、UVB透过率的影响

2.5 隔热性能

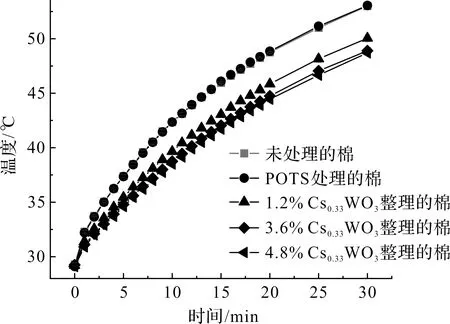

如图9所示,当窗口覆盖未处理的棉织物或POTS处理的棉织物,分别辐照30 min,相应的箱子内温度分别增加到53 ℃和53.05 ℃,没有明显变化,说明POTS处理的棉织物不起隔热作用。Cs0.33WO3质量分数为1.2%整理的棉织物,30 min后箱内温度有一定的降低,为50.05 ℃,与未整理的棉织物相比降低了近3℃,箱内温度随着Cs0.33WO3质量分数的增加而降低。质量分数为3.6%时箱内温度为 49.55 ℃,当Cs0.33WO3质量分数为3.6%时,箱内温度为48.9 ℃,与未整理的棉织物相比降低了4.1 ℃,继续增加Cs0.33WO3的质量分数到4.8%时,箱内温度达到48.7 ℃,与质量分数为3.6%时相比变化不大,而且布面温度会有一定程度升高。所以,从节约资源与隔热实际效果分析,隔热效果最佳的Cs0.33WO3质量分数为3.6%,使箱底温度比原布降低4.1 ℃。

图9 箱内温度随时间变化曲线

2.6 耐摩擦性

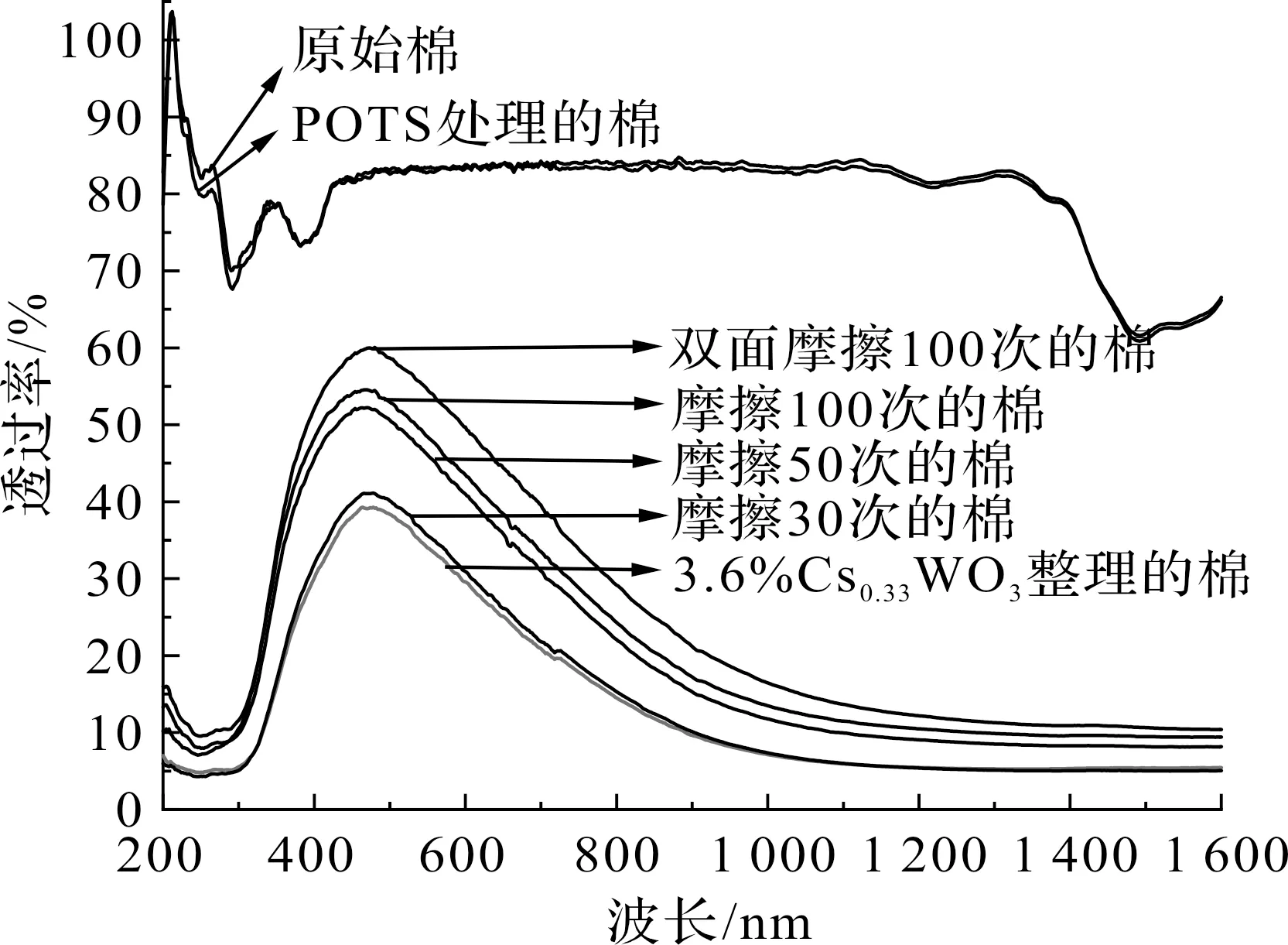

由图10可知,未处理的棉与单独使用POTS处理过的棉织物在近红外波段760~1 600 nm波段范围内透过率为80%左右,说明POTS对织物的近红外没有屏蔽。负载Cs0.33WO3质量分数为3.6%的棉织物未摩擦时的近红外透过率为7%。摩擦次数在30次的情况下,与未摩擦时相比,近红外透过率变化较小。随着摩擦次数的增加到50次,近红外透过率为10%;摩擦100次时,近红外透过率为12%;双面各摩擦100次时,近红外透过率为14%。结果表明:Cs0.33WO3质量分数3.6%整理的棉织物经单面100次摩擦、双面各100次摩擦在近红外波段的屏蔽率均可以达到85%以上,较未摩擦前近红外屏蔽效果有所下降,但基本达到日常服用防护的需求。

图10 摩擦次数对负载3.6% Cs0.33WO3棉织物的紫外、近红外透过率的影响

2.7 力学性能及服用性能

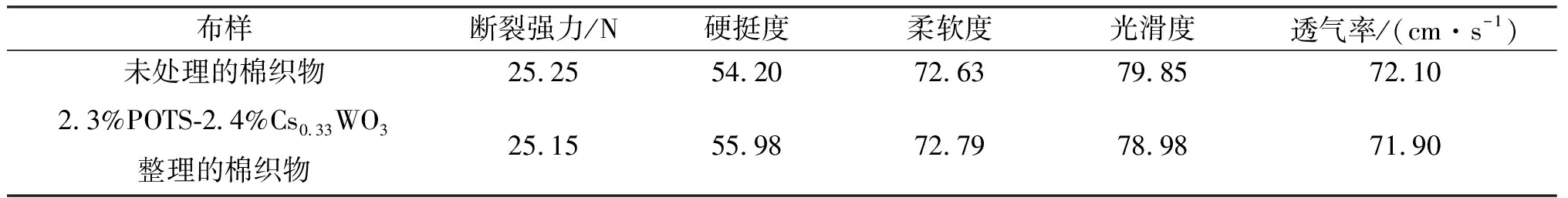

整理织物前后的力学及服用性能测试如表1所示,整理过的棉织物较未整理的棉织物相比断裂强度变化不大,说明整理后没有破坏织物的力学性能。整理过的棉织物硬挺度增加是因为氟硅烷POTS具有一定的黏性将Cs0.33WO3NPs黏附在纤维表面,在纤维表面形成一层致密的纳米颗粒薄膜,同时织物表面光滑度降低,进一步证明了整理过的棉织物表面粗糙度增加,有利于疏水表面的形成。综合分析,整理过的棉织物手感没有发生变化。织物的透气性能是关系到织物穿着舒适性的重要指标,它对织物的隔热、保暖、通透、凉快等方面都有影响[21]。所以对涂层前后的织物进行透气性分析,如表1所示,织物整理前后透气率变化较小,不影响织物整理后的透气性,从侧面证明Cs0.33WO3NPs主要是以黏附在纤维表面形式存在,纤维间纳米颗粒填充较少。

表1 整理前后织物力学及服用性能

3 结 论

采用Cs0.33WO3NPs、氟硅烷三乙氧基-1H,1H,2H,2H-十三氟代正辛基硅烷(POTS)对棉织物进行涂层整理制备出一种多功能棉织物,对其性能进行分析得到结论如下:

a)采用“一步法”整理的纳米POTS-Cs0.33WO3棉织物表面粗糙度显著增加,表面元素分布分析表明Cs、W、F、Si元素均匀分布在复合整理后棉织物表面,整理后的棉织物水接触角155 °,同时具有良好的耐油污性能。

b)分析了不同质量分数Cs0.33WO3负载棉织物的紫外防护性能、隔热性能、紫外、近红外光谱屏蔽性能。棉织物负载纳米Cs0.33WO3质量分数 0.075% 时,UPF值达到153.3,远高于未整理的棉织物(UPF=15.03);棉织物负载纳米Cs0.33WO3质量分数3.6%时:近红外光屏蔽率达到了90%以上;自制隔热装置布下温度下降4.1 ℃;双面各摩擦100次,近红外光屏蔽率85%,能够满足服用要求。

c)整理后棉织物强力变化不明显,相对手感跟未整理棉织物相比未发生很大变化,透气性略有降低。Cs0.33WO3NPs涂层棉织物在紫外、近红外屏蔽方面有着很大的应用前景,目前研究的涂层棉织物紫外、近红外屏蔽效能基本满足服用需求,摩擦后紫外、近红外屏蔽效能降低较大,疏水性能有所降低,日后的研究可致力于提高Cs0.33WO3NPs涂层棉织物的耐摩擦性并继续提高超疏水性,拓宽POTS-Cs0.33WO3NPs涂层棉织物在自清洁、紫外、近红外屏蔽领域应用范围。