预应力结构在合成金刚石中的研究进展*

张顺利

(安徽理工大学 机械工程学院,安徽 淮南 232001)

0 引 言

一般的天然金刚石是石墨在地球内部高温高压环境下转变形成的[1],具有极其优良的力学、热学、以及化学性能[2],因此在工业、医学等领域被广泛应用,起到不可或缺的作用。天然金刚石因其稀缺性,已不能满足人们的需求,大批科研人员便致力于研究人工合成金刚石。

高温高压法是合成金刚石的主要方法,包括静压法和动压法。静压法主要是使用超高压装置产生高温高压环境,生产高品质的工业金刚石[3]。动压法利用烈性炸药炸裂时的冲击波,瞬间内产生高温高压环境,生产纳米级金刚石[4]。目前企业生产高品级金刚石和宝石级金刚石仍采用静压法。对于静压法超高压装置,适配模具制造水平的高低是关键的技术问题。在模具材料性能领域,硬质合金以其优秀的材料性能被广泛应用于模具的制造。因此提高模具的强度是研究的重点[5]。拉美公式表明,在材料性能不变的前提下,无限增加模具壁厚的效果微乎其微,并且是危险的。设计合理的预应力结构才是稳定而有效的方法。

人工合成金刚石的设备主要有两面顶、四面顶和六面顶超高压装置。作为金刚石生产大国,我国主要使用六面顶装置,其腔体大型化的硬质合金顶锤是研究的重点,四面顶高压装置主要用于实验室中,其整体结构不稳定以及垫圈材料等问题是研究的重点。合成宝石级金刚石的主要设备是两面顶高压装置,具有腔体空间大,控制精度高,生产金刚石的品质好等特点。因此,预应力结构的研究主要集中在两面顶超高压装置的模具方面。笔者重点分析两面顶模具的结构形式和工作原理,对两面顶模具的发展提出展望,为进一步的改进提供依据。

1 多层预应力环结构

1.1 双层预应力环结构

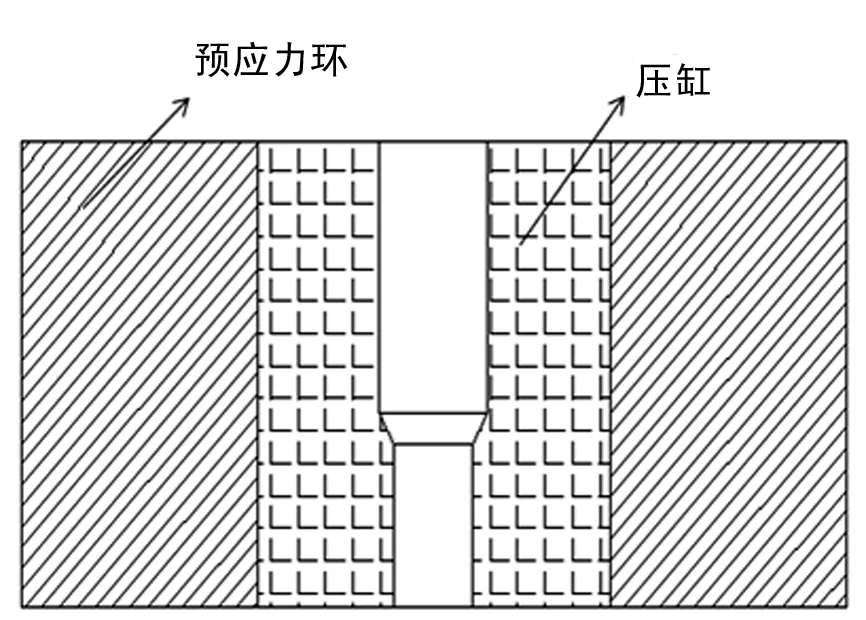

双层预应力环结构是最早采用的结构,随着人们的不断研究,双层预应力环结构得到了很大的发展。通过外层与内层之间的过盈配合产生径向压应力,即预紧力。如图1所示。

图1 双层预应力环模具剖分图

张于贤等[6-7]推导了双层筒体最佳配合界面的压力公式及径比条件,发现当外筒径比等于内筒径比时即为最佳化设计,采用理论计算和实验证明了方案的可靠性。对于过盈配合的缩套结构,设计合理的装配过盈量是关键问题。大过盈量能使内筒受到更多的周向压应力,但也加大了外筒的周向拉应力。梁亚平等[8]采用双剪统一强度理论,研究不同材料组合筒之间的最优过盈量,考虑组合筒为平面应变问题,推导出不同材料组合筒间最优过盈量的计算公式。

1.2 剖分式预应力环结构

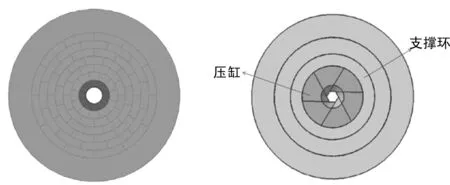

传统的预应力式圆筒模具为整体筒,在工作时会产生很大的拉伸和剪切应力,同时材料存在包申格效应。Poulter提出剖分式超高压容器,使高压容器的承压能力得到提高[9]。随着高压技术的不断发展,剖分块与自增强技术结合,进一步增强了模具承压能力,如图2所示。

图2 单层自增强筒 图3 多层自增强筒

剖分块材料通常为硬质合金,各层间过盈配合使剖分块之间相互挤压,从而提高承压能力。后续又研发出多层自增强筒,如图3所示。内层自增强筒不仅使内筒在未受内力时就处于压缩状态,同时能够限制剖分块的径向位移,提高容器的精度。

1.3 多层交错剖分式结构

宝石级金刚石需求日益增加,从两面顶装置继续研究提高模具承压能力和增大样品腔。刘志卫等[10]基于未裂先分原理设计多层交错剖分式超高压模具,如图4所示。

图4 多层交错剖分式超高压模具[10] 图5 切向剖分式模具[12]

此结构在上述基础上继续改进,不仅对内部压缸和中间的预紧环进行剖分,同时使层与层之间的剖分面错位布置,充分利用各部分材料的性能。剖分式容器沿径向剖分,主要防止压缸的周向拉应力过大。对此,杨云飞[11]提出了切向剖分式超高压模具,如图5所示。

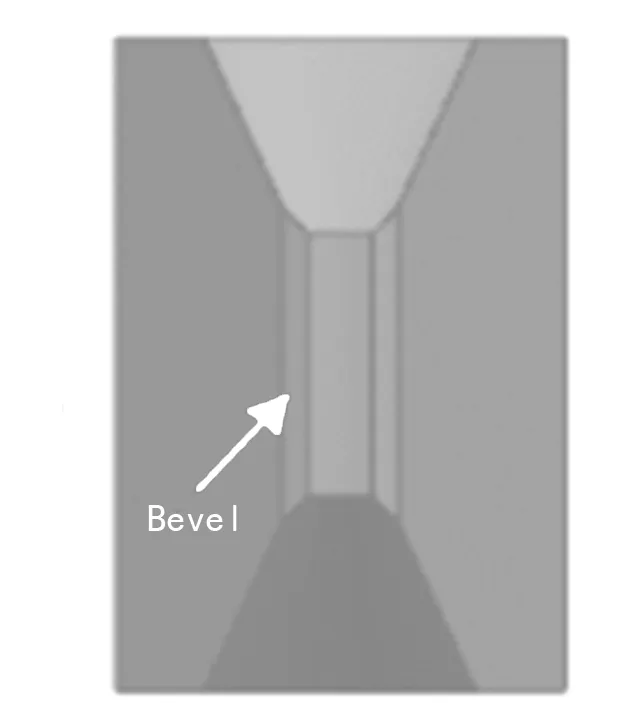

这种结构的剖分面垂直于压缸的半径方向,解决工作状态下压缸产生的周向拉应力,在压缸内壁产生周向压应力,压缸受到轴向、周向和径向三向压应力,显著提高压缸的承压能力。王伯龙等[12]基于侧向支撑原理设计了双斜边多层交错剖分式超高压模具。如图6所示。通过有限元分析和实验验证了双斜边压缸的可行性,研究发现双斜边最大切应力在压缸中间离内壁2 mm处,适合大型超高压模具的制造。

图6 双斜边压缸[13]

2 缠绕结构

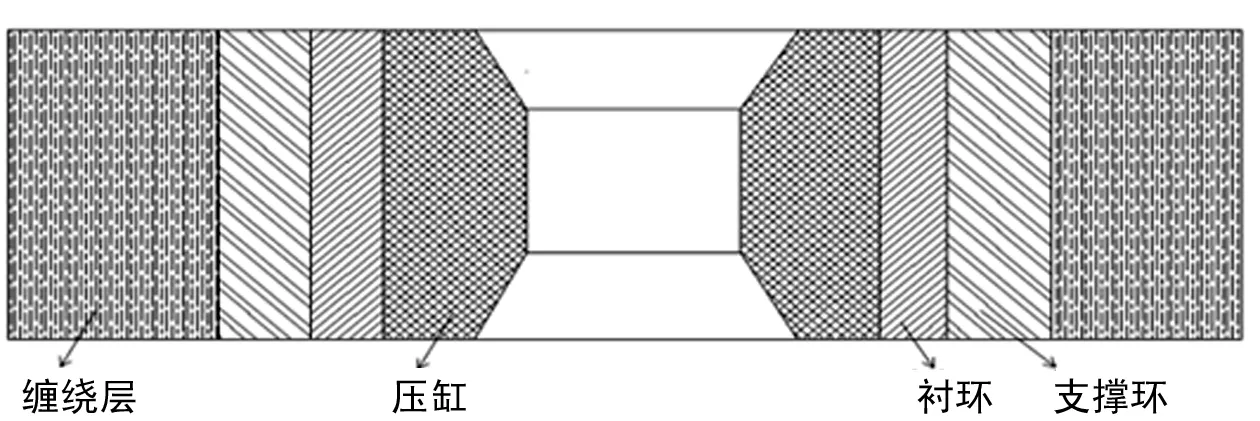

多层预应力环结构的模具发展虽然已经成熟,但缺点也很明显:加工成本高、工序繁杂、模具结构尺寸大、过盈配合产生的预紧力固定有限,因此更适合用于负载低的模具。于是人们继续研发缠绕结构,缠绕式超高压结构最早是由丹麦科技大学和丹弗斯公司提出的[13]。结构简图如图7所示。

图7 缠绕式模具结构

缠绕层为钢带或钢丝,缠绕时通过控制钢带或钢丝的缠绕张力,对压缸产生压缩应力,施加预紧力。缠绕方式分为三种[14]:等切应力缠绕、等剪应力缠绕和等张力缠绕。

熊文松等[15-16]首次采用钢丝预应力缠绕模具成功合成金刚石。周思柱等[17]基于缠绕结构合成金刚石的原理,建立优化设计模型,提高最大预紧环的承载能力,采用实例分析了该模型的可行性。缠绕结构的模具具有承载能力更高、使用寿命更长、加工成本更低等特点,被广泛应用在冷锻、金刚石合成等高压环境中。缠绕结构研究主要分为两个方面:理论公式的推导和缠绕装置的设计,目前缠绕结构的设计计算是以颜永年[14]推导的公式为基础研究发展的。

2.1 预应力钢带缠绕结构

钢带缠绕模具的制造过程简单,便于控制,但缠绕结构的缠绕装置是控制缠绕预紧力的关键。王强等[18-19]设计了控制钢带缠绕张力的缠绕装置,提出了钢带缠绕时的张力检测和控制方法,以计算张力、缠绕阶段、结束缠绕三个阶段建立控制曲线实现闭环控制。缠绕层数的确定是计算缠绕张力的重要条件。来小丽等[20]以简化后的厚壁圆筒,结合拉美公式计算,建立钢带缠绕层数的计算公式,采用编程语言设计计算程序,通过实际算例分析得出:模具承载能力固定时,脆性材料模具需要更大的预应力来保护结构稳定,塑性材料模具许用强度提高,所需的缠绕层数减少。

2.2 预应力钢丝缠绕结构

与钢带缠绕相比,钢丝缠绕能够更精确地控制缠绕层之间的预紧力,同时由于各层钢丝交错分布,当内压过大导致钢丝破坏时,不会同时断裂,阻止破坏处外沿,更安全可靠。戴剑等[21]采用ANSYS中的载荷步叠加原理,建立预应力钢丝逐层缠绕的计算模型,并考虑钢丝缠绕过程中的摩擦因素,研究结果表明,有限元分析结果与理论计算结果比较吻合,证明了这种求解方法的可靠性。夏卫明等[22]采用叠加载荷步的求解方法提高计算效率,将钢丝层简化为多层圆筒,对比预应力钢丝缠绕厚壁缸筒的三维模型和平面应力模型,分析结果显示,平面应力模型的计算效率更高,结果更容易收敛。

在对模具进行缠绕时,传统钢丝材料的屈服强度较高,失效形式多为剪切失效,因此多采用等剪应力缠绕。李慧丽等[23]提出等剪应力钢丝缠绕大型筒的失稳校核公式,以545MN大型等静压设备的理论计算为例对比实际缠绕过程中的测量数据,验证了公式的正确性。同时设计了此结构的轻量化设计模型[24]。采用多个分析软件进行验证,结果表明该方案合理可行,为进一步的研究创造了条件。

随着超高压技术的不断发展,缠绕结构与预应力环结构相结合成为研究的重点。吴任东等[25]提出剖分式外筒代替整体式外筒的预应力钢丝缠绕的设计方法,用铸钢代替锻钢,降低了制造难度和成本,分析结果显示,剖分式比整体式有更好的承载能力和疲劳寿命。刘长勇等[26]对预应力钢丝缠绕剖分式筒体进行热应力分析,发现在稳态温度场下,缠绕筒的切向正压应力是可控的,缠绕筒的预紧系数和表面温度起决定作用。

3 结 语

两面顶超高压装置合成金刚石的关键问题是提高模具的承压能力,设计合理的预应力结构是重要的技术手段。预应力结构模具具有承压能力高、结构尺寸小、制造成本低和使用寿命长等优势。多层预应力环结构的发展趋近成熟,缠绕结构的理论研究还有待完善,两种结构结合是将来的研究方向。