6061矩形中空型材弯曲成型影响分析*

卢有庆,左庆华,胡 武,廖 斌

(南南铝业股份有限公司,广西 南宁 530200)

0 引 言

合金具有较高比强度、比刚度、优良加工性能及耐性性能[1-2],是作为汽车轻量化的理想材料。其中,6061铝合金作为6xxx铝合金中的典型合金,具有中等强度、塑性及焊接性能,常用作有强度、耐蚀性能要求的结构件及车体结构材料[3-5]。随着国家轻量化进程逐步推进,铝合金框架式车身结构以轻质、安全获得了汽车生产厂商的广泛关注[6]。车身框架式结构采用较多的弯曲型材,使用弯曲型材不但可减少拼接工序,且其具备更高的整体强度和美学等优势[7-8]。

然而在弯曲过程中,铝合金型材除回弹缺陷外,还易发生起皱、截面畸变等缺陷[9-10]。其中回弹可采用试错法进行解决,然而起皱、截面畸变等缺陷会造成型材截面两侧形成宽度差,不符合平面度要求[11]。截面畸变常用解决方式为型腔填充或更改型材截面(加筋)[12],其中型腔填充PP、PU及PVC等材料不仅需要增加较大成本,而且重复利用率较低;而型材截面更改较大时则需重新制作挤压模具,成本较高。笔者以生产中的一款6061中空型材为研究对象,以解决截面畸变为目标,分别分析了填充情况、加筋高度和加筋宽度等对铝合金弯曲后截面畸变的影响,并提出最适合解决中空矩形型材弯曲后截面畸变的方法,为后续解决类似问题提供数据参考及思考方向。

1 试验材料及方法

1.1 试验材料及设备

试验材料为6061铝合金挤压型材,型材弯曲图如图1(a)所示。

图1 型材弯曲图及型材截面

该型材弯弧部分横向间距为450 mm,纵向间距约为270 mm,内弧半径为250 mm。型材截面外轮廓为60×60 mm中空型材,如图1(b)所示,弯曲方向上型材壁厚为3 mm。型材弯曲试验在35T三维滚弯机上进行。

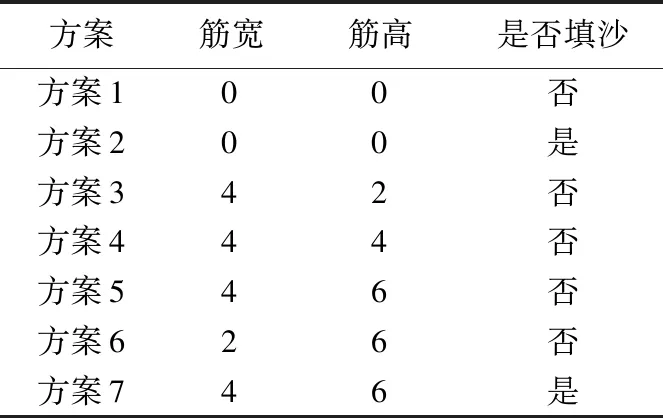

1.2 实验方案及表征

对型材弯弧内壁面进行加筋,加筋位置及加筋方式如图2所示,在弯弧内表面均匀加2根凸筋以增加弯弧面抗弯性能,筋高h、筋宽b及填沙情况见表1。采用三轴全自动型桥式三坐标测量机在弯曲后型材同一位置进行测量,测量位置位于内弧最大凹陷处即内弯弧与直线段交界处。为表征型材截面畸变情况,引入下凹率ε0[13]进行量化:

表1 试验参数

图2 型材弯曲内弧面加筋示意图

式中:H为型材高度;h为型材弯曲后型材最小高度。

2 实验结果及分析

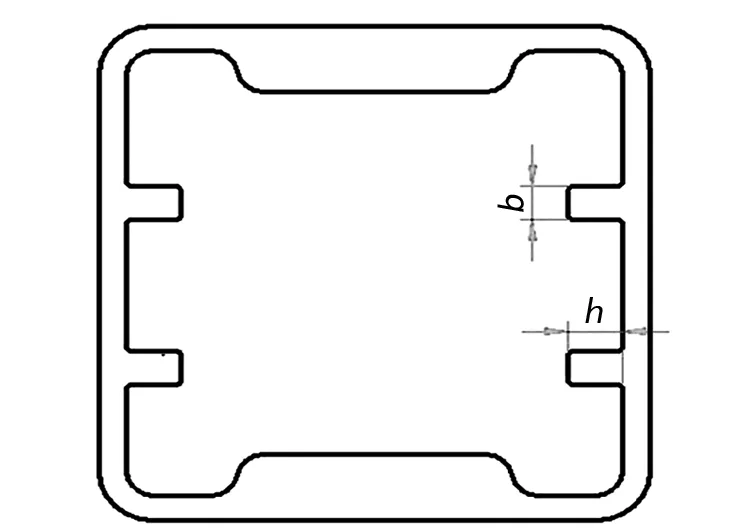

2.1 填沙对截面畸变的影响

首先选择原始型材研究填沙与否对弯曲后型材截面畸变的影响,填沙与否对截面畸变的影响如图3所示。可以看出型材下凹高度随距边线距离的增加而逐渐增大,在中心部位达到最大值。未填沙型材下凹深度为7.5 mm,对应下凹率为12.5%;填沙后弯曲型材下凹深度下降至4.9 mm,下凹率为8.2%。

图3 填沙对对截面凹陷高度的影响

型材经填沙弯曲后其截面下凹高度明显下降,即填沙后型材截面畸变情况得到了较大提升。这表明在弯曲前采用沙填充型材型腔后,在弯曲时可有效支撑型腔内壁,弱化型材内壁经弯曲后失稳引起的截面畸变,从而降低弯曲后型材下凹率。然而,经填沙后弯曲型材截面下凹率虽有所下降,但仍未能下降至可接受范围。

2.2 筋高对截面畸变的影响

对弯弧内壁加筋可有效防止型材弯曲导致的截面凹陷现象,但凸筋尺寸对弯曲后型材下凹率有明显影响。当凸筋宽度为4 mm时,不同加筋高度型材经弯曲后截面畸变情况如图4所示。可以看出型材加筋后可明显改善其弯曲后截面畸变情况。随着加筋高度逐渐增加,型材弯曲后截面畸变情况逐渐好转。筋高为2 mm、4 mm及6 mm型材经弯曲后,测得型材内弧面凹陷高度分别为6.7 mm、6.5 mm和6.4 mm,对应截面畸变率分别为11.2%、10.8和10.7%。

图4 筋高对截面凹陷高度的影响

型材弯曲起皱主要原因是受压应力作用产生的压缩失稳,可通过改善工件受力结构解决。不同筋高加筋的宽厚比一定时,可改善弯曲型材内壁受力情况。随筋高增加,加筋位置处受力面积增加,同等强度情况下可抵抗更大变形。即筋高增加,型材内壁筋板下凹高度明显下降,型材弯曲后下凹率降低。

2.3 筋宽对截面畸变的影响

除筋高对型材截面畸变有影响外,筋宽也是一个重要影响因素。筋高6 mm,筋宽分别为4 mm和2 mm型材经弯曲后截面畸变情况如图5所示。可以看出筋宽对弯曲后型材截面畸变亦有影响,2 mm和4 mm筋宽弯曲后内弧面下凹高度分别为6.9 mm和6.4 mm,内弧面下凹率由11.5%下降至10.7%。

图5 筋宽对对截面凹陷高度的影响

不同加筋宽度型材在受压时,通过影响型材宽高比和凸筋弯曲性能以改善弯曲后型材截面畸变情况。筋高一定时,随筋宽增加,型材宽高比下降。GB 50429中关于弹性临界屈曲应力的计算公式如下:

式中:k为受压件局部稳定系数;ν为材料泊松比;b为宽度;t为厚度。

由式可知,宽高比与临界屈曲应力呈反比,宽高比越小,临界屈曲应力越大。筋宽使得型材弯曲时截面宽高比下降,提高临界屈曲应力,从而降低弯曲后型材截面下凹深度。此外,随筋宽增加,受力面积增加,同等受力情况下型材截面越不易变形,也即是降低型材弯曲后截面畸变率。

2.4 加筋及填沙对截面畸变的影响

如上所述,填沙及加筋均可改善型材内弧面截面畸变情况,但单一方式其改善效果并不理想。为解决该问题,选择弯曲后型材截面下凹率最低的加筋参数进行填沙试验(表1方案7),型材弯曲后截面下凹深度如图6所示。

图6 填沙对加筋型材经弯曲后截面凹陷高度的影响

由图可知,弯曲后加筋型材内弧面下凹高度由不填沙时的6.4 mm下降至1.3 mm,较方案1弯曲后型材下凹高度7.5 mm明显下降,满足客户对下凹高度≤2 mm的要求。

所以,填沙与否对弯曲后型材截面畸变影响最大,加筋参数次之。单一方式均难以达到理想下凹状态。为适应轻量化大生产应用,在生产成本最低化的前提下,采用加筋+填沙相结合的方式可解决弯曲后型材内壁凹陷情况,型材截面畸变达到客户要求。该方式不仅对型材重量增加较少,而且兼具易于实现工业化生产、生产成本低等优点。

3 结 语

文中对6061中空铝型材弯曲后截面畸变问题进行研究,重点探究了截面加筋参数及填沙情况对中空型材弯曲后内弧面截面畸变的影响:填沙中空型材经弯曲后,型材截面下凹率明显下降;随加筋高度增加,型材加筋处抗变形能力增加,弯曲后型材截面下凹率逐渐下降;随筋宽度增加,型材宽高比下降,截面抗变形能力增加,型材弯曲后截面下凹率下降。通过本次研究,掌握了凸筋参数及填沙情况对矩形中空型材弯曲后截面畸变率的影响规律并提出一种解决型材弯曲后截面畸变缺陷的方法,该方法具有型材增加重量少,生产成本低廉优点。