一种方坯矫直机的优化设计与应用*

文 鹏,王玉成

(酒钢集团西部重工股份有限公司,甘肃 嘉峪关 735100)

0 引 言

在冶金行业炼轧工序中,方坯矫直机是很重要的一种设备。从结晶器成型的方坯,必须经过矫直机的矫直,才能进入到下一道工序。冶金行业目前使用的矫直机,由于长时间在高温环境中使用,加之原来设计结构存在缺陷,减速机经常出现打齿、辊道轴承抱死、传动链条拉断、机架变形等问题,增加了检修次数,严重影响矫直产量。

针对矫直机存在的上述问题,结合现场使用经验,对减速机的齿轮润滑、箱体中油温冷却、辊道冷却润滑、机架冷却结构进行了优化设计与改造,使矫直机在线服役周期由10~12天提高到25~28天,一年创造利润1 300多万元。

1 矫直机工作原理及问题

矫直机是对金属型材、棒材、管材、线材等进行矫直的设备。其工作原理是:辊子的位置与被矫直制品运动方向成直线或某种角度,在主动辊子的带动下,被矫直的型材在主动辊子与被动辊子之间的液压缸压力作用下不断地作直线运动,通过矫直辊对型材进行挤压使其改变直线度,最后达到矫直的目的。

矫直机常时间在高温环境中使用,矫直辊轴承不能有效润滑(人工不定期润滑),会出现轴承抱死、转动不灵活的现象;减速机冷却系统不完善,导致减速机润滑油出现“开锅”现象,影响减速机齿轮润滑,出现齿轮严重磨损及打齿现象;由于矫直辊轴承润滑不畅轴承抱死,导致传动链条拉断。总之,传动系统、润滑系统、冷却系统经常出现故障,增加了检修的次数,增大了工人的劳动强度,严重影响方坯的矫直产量。为提高方坯矫直产量,对矫直机进行设计改造势在必行。

2 矫直机优化设计方案

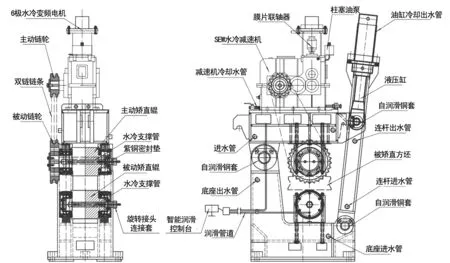

优化设计的新型矫直机主要包括以下结构:①矫直机底座,主要用于支撑矫直机的传动、液压系统的动力传递;②上横梁,主要用于矫直机减速机的固定及减速机润滑油的冷却;③连杆,主要用于固定液压缸及压力传导时形成的连杆机构;④矫直辊智能润滑系统,主要对矫直辊进行不定期润滑并实施润滑检测。矫直机优化设计结构图如图1所示。

图1 矫直机优化设计结构图

2.1 传动系统

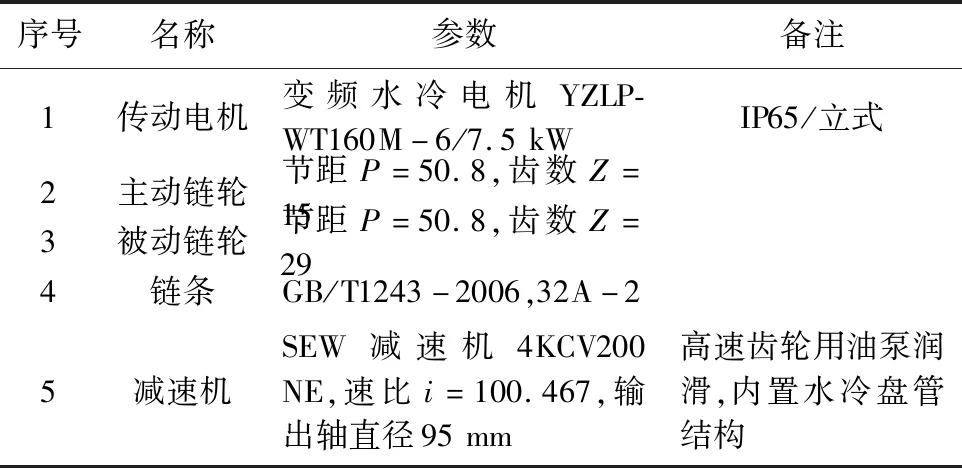

传动系统重点改变减速机润滑结构、冷却结构、齿轮材质及热处理、传动链条的结构及型号。根据矫直机辊径、矫直拉力及矫直速度,矫直机传动系统的设计参数如表1所列。

表1 传动系统设计参数

(1) 主动矫直辊、被动矫直辊采用链条、链轮传动。采用卧式SEW减速机结构形式(或国产硬齿面减速机),将小链轮与减速机输出轴直接连接,通过链条与主动矫直辊大链轮连接,实现主动矫直辊动力的传递。传动电机配备变频水冷6级电机。根据矫直辊外径φ320 mm、矫直辊转速,减速机转速比按12 r/min配置[1]。传动电机由减速机上的支撑套支撑,并通过梅花弹性联轴器连接(或膜片联轴器),实现水冷电机的快速拆卸与更换。

(2) 根据方坯矫直压力,链条型号选择32A-2双链链条,增大链条的抗拉载荷[2]。

(3) 减速机齿轮、高速齿轮轴材质选择18CrNiMo7-6,低速轴材质选择42CrMo4,整体进行热处理。齿面经高频淬火和磨齿加工,提高齿轮的使用寿命[2]。

(4) 箱体材质选择Q345,整体焊接后进行退火处理,后进行精加工成型[3]。

2.2 润滑系统

(1) 减速机用耐高温合成润滑脂进行润滑,减速机输入输出轴采用耐高温的VITON油封进行密封。

(2) 为了避免外界高温环境影响顶部轴承润滑,减速机顶部的轴承设计为封闭润滑脂集成的特殊进口轴承,使用更换周期延长到一年以上。高速传动伞齿轮设计有单独的油泵进行润滑,改变了原来齿轮依靠飞溅润滑的弊端,极大地延长了伞齿轮的使用寿命,降低了成本。

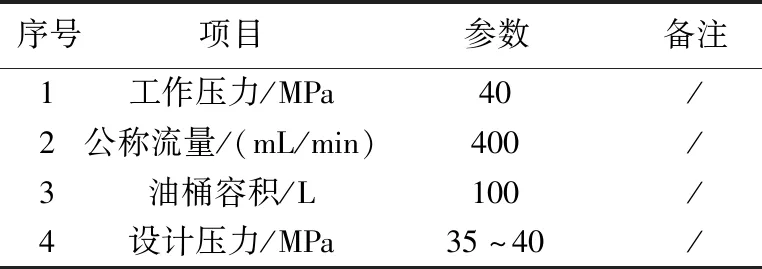

(3) 矫直辊润滑系统设计为智能润滑方式。设置集中干油分配器,对其主动、被动矫直辊进行定期自动润滑并进行实时电脑监测。系统能实现分配器每个润滑点的检测,实现故障报警和趋势化预警;润滑点出现故障,在电脑上出现报警,以方便检修人员有针对性地对润滑故障点进行及时处理。一个区域单独设置50个润滑点,共三个区域。分配器所有的数据采集需通过无线的方式传输到监控系统,从而避免大量布线对主设备的运转产生影响。根据润滑辊道数量及工作压力,润滑系统设计参数如下表2所列。

表2 润滑系统设计参数

(4) 为减少智能润滑点的设置,在底座与连杆、上横梁与底座、连杆与上横梁的转动部位的轴上安装自润滑铜套,降低制作成本,维护方便。

2.3 冷却系统

(1) 冷却系统采用集中循环的水冷方式,对底座、连杆、上横梁、辊道进行循环冷却,水冷管连接处采用高压金属软管,方便安装更换。

(2) 变频电机采用直通水冷却方式冷却,增大冷却效果,避免电机过热烧损电机。

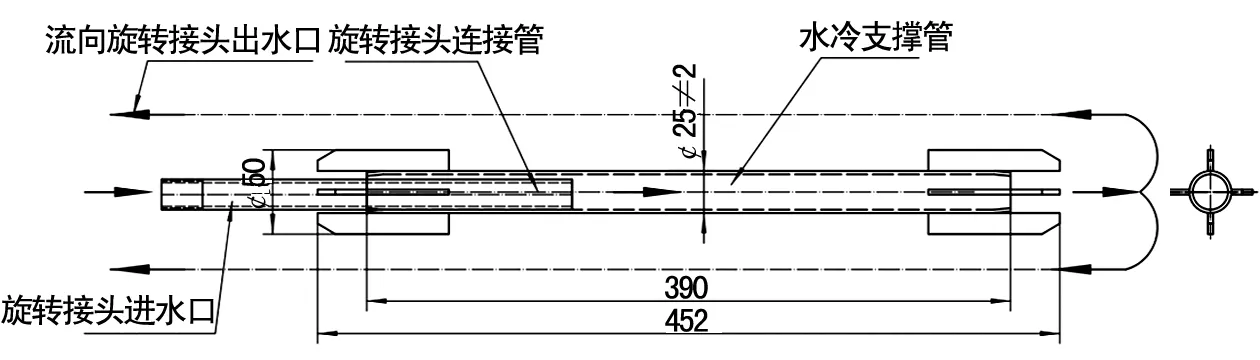

(3) 增大矫直辊水道(辊内水道)冷却效果,设计制作矫直辊水冷支撑管,增大矫直辊辊身的冷却效果,降低辊身的磨损。水冷支撑管整体为不锈钢材质,避免锈蚀;同时水冷支撑管在矫直辊辊身内为浮动连接,使冷却水形成一个循环系统。如图2所示。

图2 水冷支撑管冷却循环系统结构图

(4) 减速机冷却方式设计为箱体内置隔层水道及水冷盘管冷却,可通过调节冷却水的流量和温度,达到控制减速机润滑油温度的目的。

3 其他优化设计

(1) 快换接头与矫直辊辊身设计为螺纹连接[4],端面用退火后的紫铜板做密封垫进行刚性密封,解决橡胶圈密封漏水问题。

(2) 液压缸活塞杆头部采用自润滑球面轴承,减少集中润滑点的设置。

(3) 矫直辊轴承座轴承采用大游隙C3(C4)的滚子轴承,防止受热膨胀后抱死,有效延长矫直机换辊周期。

(4) 减速机与上横梁把合孔设计为腰型槽结构,通过上横梁端面处两个顶丝,实现链条的松紧调整。

4 结 语

针对方坯矫直机传动系统、润滑系统、冷却系统存在的结构缺陷,通过对矫直机传动系统、润滑系统、冷却系统的优化设计与改造,目前上线使用的12台新矫直流机动力输出平稳,整体结构紧凑,维修方便。润滑系统实现智能控制,实现了由人工润滑向智能润滑的飞越。矫直机在线服役周期延长到25~28天左右,各项性能指标均满足现场工艺使用要求。实践验证了对矫直机传动系统、润滑系统、冷却系统的优化设计与改造是成功的,为同类矫直机的改造提供了范例。