某型发射装置复合材料推臂结构轻量化研究*

何 洁,黄益民,刘 彬,梁攀攀

(1.中国空空导弹研究院,河南 洛阳 471009; 2. 陆装驻洛阳地区航空军事代表室,河南 洛阳 471009)

0 引 言

未来高性能战机对结构重量的要求会越来越苛刻,因此轻量化材料在新型战机中的应用也越来越多,大量应用具有优异比强度、比刚度以及结构、性能可设计性的先进复合材料已经成为一种趋势[1]。

机载发射装置一般多采用铝合金或不锈钢,其中大多选用硬铝型材作为主承力件和次承力件,仅靠结构设计来实现减重太过被动局限,而选用比强度高出铝合金6~10倍、比模量高出4倍的复合材料实现结构减重的目标就相对容易很多。机载弹射发射装置轻量化设计是现阶段机载武器系统的重点研究方向之一[2]。

目前,美国MMS公司研制的武装直升机采用复合材料发射架,重量比金属材料发射架减重约50%,且已通过军用标准810 h的严格测试[3];英国Cobham公司研制的新一代导弹发射架AML(Advanced Missile Launcher),其前、后整流罩均选用复合材料,整个发射架重量≤30 kg,比同类金属材料的发射架要轻30%[4];美国Raytheon公司研制复合材料发射架导轨,用增强材料和多层结构提高发射架的耐疲劳、耐腐蚀性能[5]。国内方面,复合材料在机载发射装置领域的应用还不够成熟,目前的研究还需要经过大量的试验验证才能应用于实际工程中。对于发射装置而言,其重量直接影响武器系统的综合性能,成为产品竞标中的一项关键指标[6]。因此,发射装置的轻量化设计研究已刻不容缓。

笔者以某型机载弹射发射装置的碳纤维复合材料推臂为研究对象,建立了复材推臂的有限元模型,进行了强度仿真计算,随后对其进行了静力拉伸试验,并跟随整机进行了弹射试验和环境试验等,从而验证了该复材推臂满足设计要求,为机载发射装置的轻量化设计研究奠定了基础。

1 推臂结构数值模型

1.1 推臂结构组成

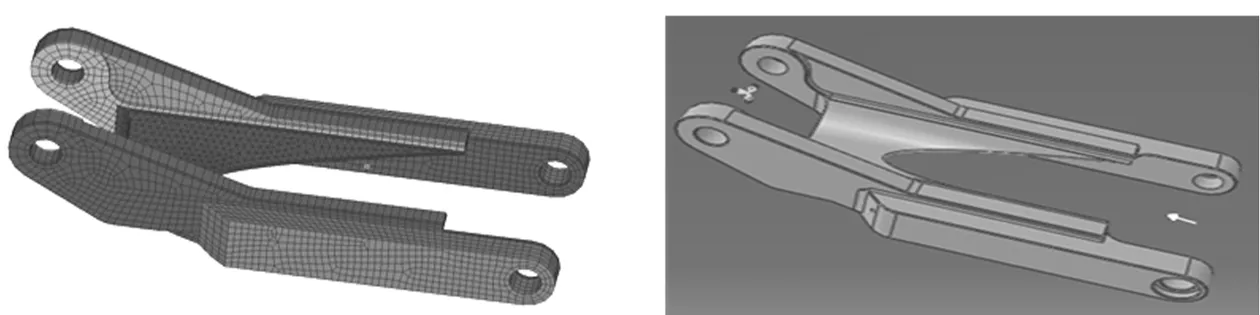

机载弹射发射装置中,主推臂与副推臂组成弹射机构,用以将导弹安装固定在发射装置上,并实现对导弹的悬挂运载和弹射;弹射过程结束时,实现导弹分离;导弹分离后,保证重新回到运输状态,并锁紧固定。文中选取的推臂作为副推臂,用来支撑主推臂,如图1所示。为保证弹射机构的打开及收回,在发射装置工作过程中,推臂承受短时间(100 ms)的面内压缩载荷。

图1 复合材料推臂结构模型

文中选用的推臂铝合金试验件已通过结构试验的验证,基于原铝合金模型,该结构连接接头处将采用混合结构,即在接头处铝合金结构作为主承力结构,通过胶接加螺栓连接将主承力铝合金接头与复合材料主体结构进行连接,传递载荷,同时在接头附近区域进行补强设计,降低结构应变水平,使结构在给定载荷条件下满足设计指标要求。

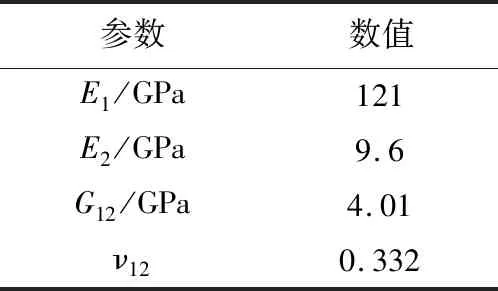

1.2 材料参数

根据发射装置推臂的载荷要求,推臂主承力的连续纤维区域采用日本东丽T700碳纤维单向带(牌号U7190)铺层,根据工艺可制造性,表面结构采用平纹碳布(牌号CF3011)。采用树脂传递模塑(RTM)成型工艺,树脂基体采用中温固化环氧树脂(牌号XY3261),材料力学性能如表1所列。

表1 U7190/XY3261复合材料力学性能

推臂复材选用0°、-45°、45°、90°的4种铺层角度,在连续铺层区,铺层顺序为:[0/45/-45/02/45/03/45/0/90/0/45/03/-45/02/90/03/45/02/45/03/-45/02/45/90/0345/02/-45/03/45/02],考虑推臂的载荷特点,承担面内压缩载荷的0°纤维尽量多,比例设计为65%;同时推臂还承担面内弯曲载荷,因此45°纤维和-45°纤维比例均设计为14.5%。

基于航空航天部门复合材料的设计经验,对本结构选材而言,压缩强度许用值为4 500 με,拉伸强度许用值为5 000 με是相对合理的,也是相对保守的。

1.3 网格划分及边界条件

在复材推臂的建模过程中,推臂的侧壁主承力区采用六面体单元进行网格划分,按照复合材料铺层定义进行单元的属性定义,两端端头和中间的实体部分采用四面体单元进行网格划分,按照各向同性材料进行单元定义,有限元模型如图2所示。

图2 推臂有限元模型图3 推臂加载模型

对复材推臂装配孔或者载荷施加孔处,均采用位移耦合单元进行位移约束或者载荷施加,推臂边界条件为左端加固定约束(U1=U2=U3=0),受力可简化为沿轴向承受78 kN的压缩载荷,如图3所示。

1.4 推臂计算结果

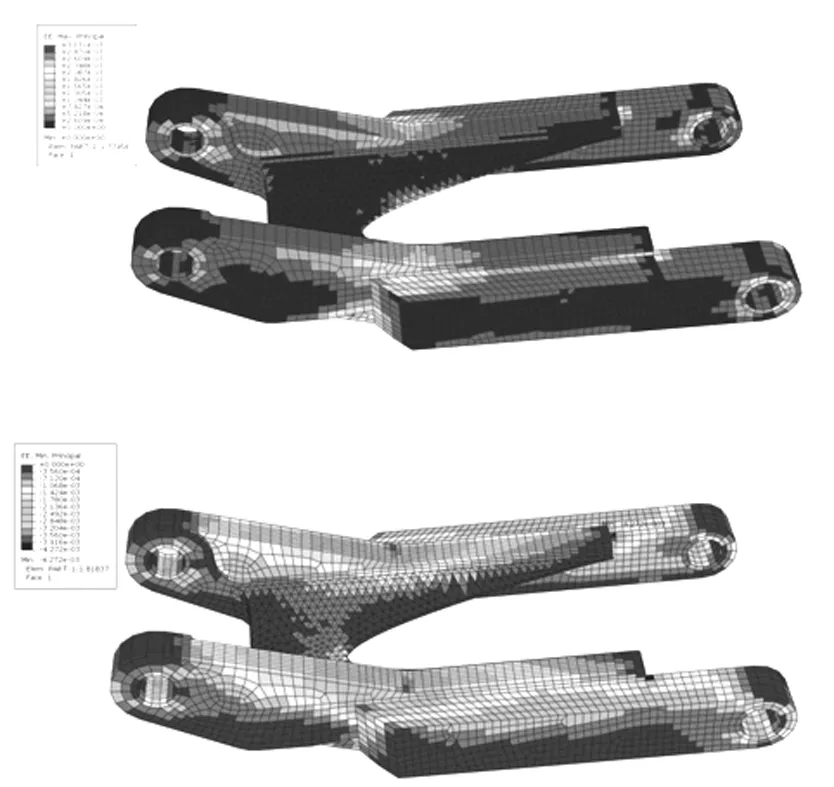

对复合材料推臂计算,应变云图如图4所示。

图4 复合材料推臂计算结果

根据计算结果可知,推臂失效薄弱部分均分布在工字梁T型过渡处,最大拉应变为3 131 με,最大压应变为4 272 με。考虑计算结果为点应变,除应力集中点外,其余部分最大应变在3 000 με以内。根据强度校核计算结果可知,推臂在载荷条件下满足强度设计指标要求。

按照同样的载荷要求计算同结构的原铝合金材料推臂,应变云图变化趋势一致,说明该复材推臂经过结构设计和铺层设计后,其整体载荷的分配比较合理,可判断推臂结构设计和铺层设计满足设计要求。

2 静力试验

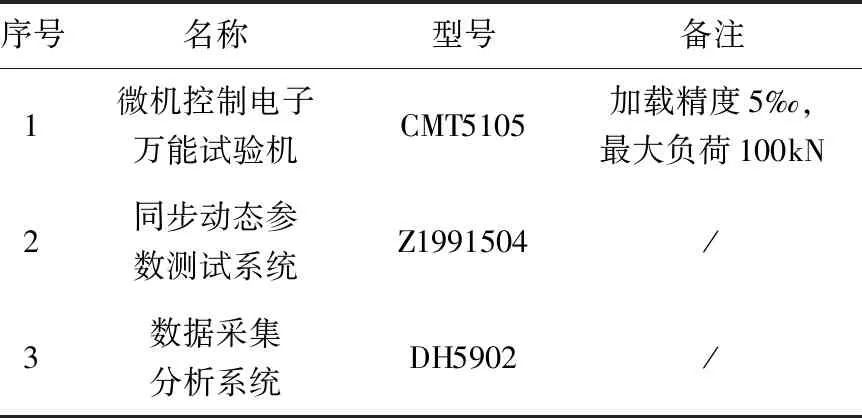

本试验的目的主要是考核复材推臂的承载能力,同时验证该推臂是否满足强度设计要求。试验件为T700/树脂基复材推臂。本试验采用的试验设备如表2所列。

表2 试验设备一览表

将主推臂和副推臂组成一组试验件,在拉/压试验台上加装后如图5所示。将推臂用专用夹具固定在试验台上,以2 mm/min的速度加载,对两轴施加压缩载荷并进行测试。

图5 推臂力学试验

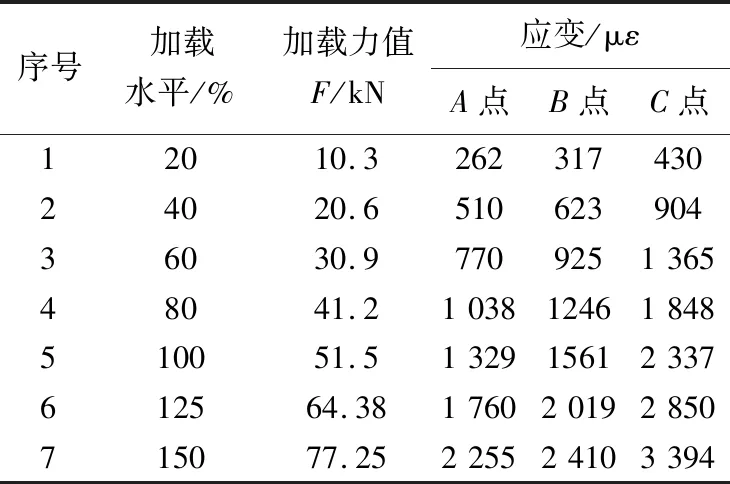

通过应变片监测推臂危险区域的应变来判断其承载能力,载荷与应变结果如表3所列。

表3 试验件加载力值与应变测量结果

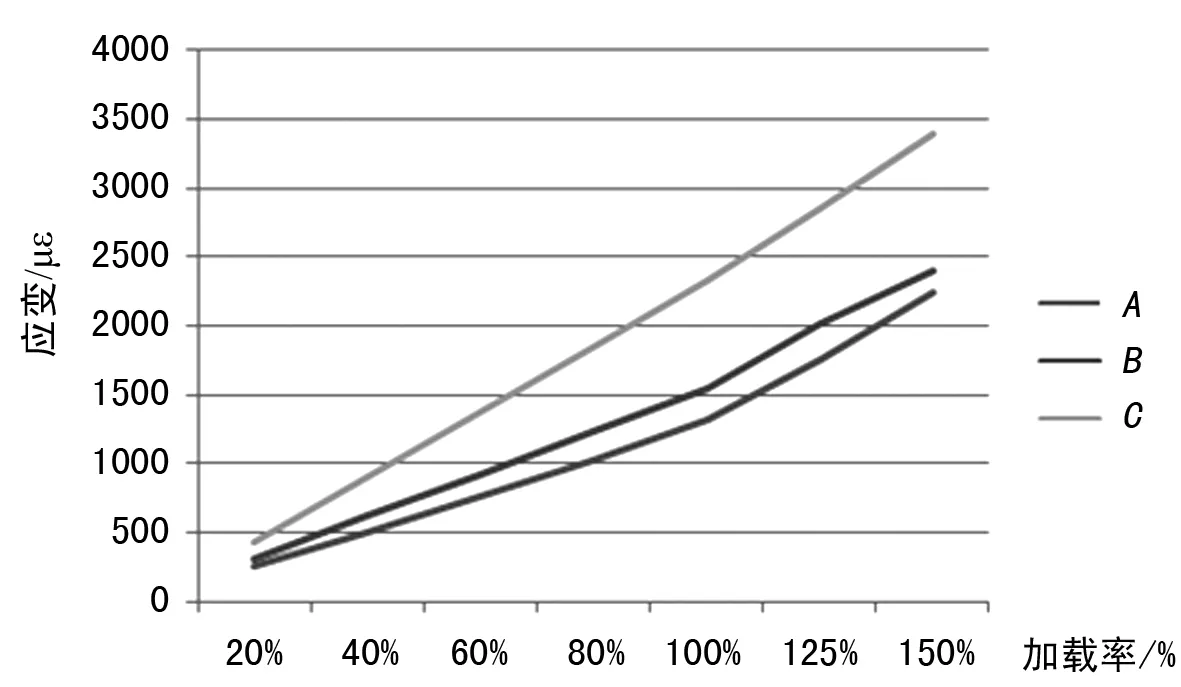

将A、B、C点的应变值进行分析对比,应变与加载力值之间的关系如图6所示。

图6 复材推臂A、B、C点加载率-应变曲线

试验结果表明,复材推臂在1.5倍的工作载荷下仍能保持结构的稳定性。

复材推臂在后期随整机进行了各项试验,如静力强度、高低温、温度冲击、功能振动、耐久振动、冲击等,在试验中和试验后,推臂都能正常可靠工作,结构未发现有异常。此外,复材推臂根据GJB150.11A的要求,完成了盐雾试验,试验后在复合材料及其与铜套装配的部位均未发现有腐蚀现象,后续还需其他挂飞等复杂试验验证。

最后,对相同结构的铝合金试件和复材试件进行称重对比,发现同结构的复材推臂比铝合金推臂质量要轻大约32%,减重效果明显,为该材料在机载发射装置上的应用提供了理论依据和数据支撑。

3 结 论

文中通过对某型机载发射装置碳纤维复合材料推臂进行仿真计算和试验,得出以下结论。

(1) 根据强度校核计算结果可知,推臂在载荷条件下满足强度设计指标要求。按照同样的载荷要求计算同结构的原铝合金材料推臂,应变云图变化趋势一致,可判断推臂结构设计和铺层设计满足设计要求。

(2) 通过对复材推臂进行静力试验、盐雾试验和整机试验验证,结合应变测量数据,证明其满足强度、刚度和各种环境适应性要求。

(3) 对比同等铝合金试件,复材推臂重量明显减轻大约32%,减重效果显著,为该材料在机载发射装置上的工程应用提供了理论指导和试验依据。