某特大桥挂篮施工阶段力学性能研究

史民强,吴继军

(山西省公路工程监理技术咨询有限公司,山西 太原 030006)

0 引言

随着我国基础设施建设的发展,大跨径桥梁施工技术得到了长足的发展。随着桥梁跨径的增加,传统的支架施工法已无法满足实际工程的需求,因此悬臂施工法应运而生。悬臂施工法是指在桥墩两侧设置工作平台,平衡地逐段向跨中悬臂浇筑或拼装梁段,直至桥跨结构合龙的施工方法[1-3]。悬臂施工法中的支架主要有平行析架式、平弦无平衡重、桁架式、斜拉式等[4],主要具有施工简便、整体性好、力学性能优异的优点。随着山区拱桥发展,采用悬臂浇筑法施工的技术特点解决了地形条件的影响,成为大跨度、深沟谷、地形陡峭地带修建拱桥的首选方法。

本文以某特大桥悬臂施工棱形挂篮[5]为依托,建立Midas Civil有限元模型,考虑挂篮浇筑1号块、7号块,挂篮空载时工况,对挂篮各部件进行了详细的力学行为验算。

1 工程概况

某特大桥主桥上部结构体系为连续梁,上部结构采用单箱单室箱型截面。单个箱体顶板宽16.90 m,厚0.32 m;底板宽度8.90 m,腹板厚度由0.70 m在悬臂浇筑第9~10号段主梁的范围内线形变化成0.55 m,横桥向底板与顶板平行,腹板为铅垂方向;箱梁在0号梁段梁高7.20 m,15号梁高3.0 m,箱梁梁高按1.8次抛物线变化。箱梁1~6号梁段为3.5 m长,7~14号梁段为4.0 m长,15号梁段为合龙段2 m,16号梁段389 m长。腹板厚度1~8号块为0.7 m,11~15号块为0.55 m,9~10号块0.55 m到0.7 m不等;翼缘板长4.0 m,端部厚度0.20 m,根部厚度0.85 m。

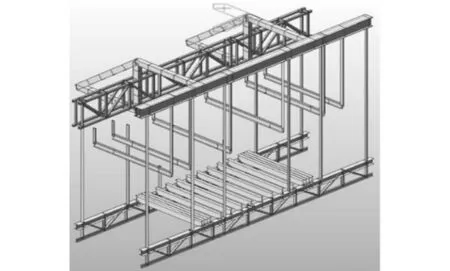

该桥采用悬臂法施工,挂篮构造如图1。挂篮每侧腹板放置主桁架一片,中间用矩形空心钢组焊而成的门架加强横向联系;主桁架前支点至后锚点距离4.61 m,至前吊点 5.00 m,主桁架采用高宽为400 mm×300 mm的矩形组合钢板和拉板。底篮前后横梁上下弦杆分别采用H390×300工字钢、H200×100工字钢制作,长度为18.00 m,腹杆采用I12工字钢。外模系统均落于行走梁上,内、外导梁分别采用双拼[36a槽钢及双拼[32a槽钢组合截面。

图1 挂篮构造图

2 数值模型的建立

挂篮模型采用有限元软件Midas Civil程序建立。利用有限元方法可以检算出各部件的内力、位移等,并能方便直观地显示出挂篮的位移和应力。

用只受拉单元模拟钢吊带、螺纹钢吊杆等,其他构件用梁单元模拟。挂篮主要构件材料为Q235B钢材,Q345B钢材,精轧螺纹钢材料为φ32 PSB830。挂篮模型共计273个节点,400个单元,挂篮有限元模型见图2所示。

图2 挂篮有限元模型

3 强度验算

3.1 计算工况

由于悬臂浇筑的梁段长度不同,取浇筑1号块以及各浇筑长度混凝土自重最大的梁段对挂篮进行检算。在各个施工阶段中,为了顺应梁底线形,需对照每个施工阶段的变形测量值、计算值的差异,调整底模仰角,使得梁体线形与设计值相符。同时由于挂篮空载行走,锚固点发生变化,需进行检算。静力荷载工况划分如下:

a)工况1 挂篮浇筑1号块时,混凝土浇筑但未凝固,计算挂篮工作状态的受力和变形。

b)工况2 挂篮浇筑7号块时,混凝土浇筑但未凝固,计算挂篮工作状态的受力和变形。

c)工况3(空载走行工况)挂篮空载走行前移时,仅承受自重,校核挂篮的变形。

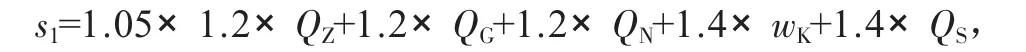

3.2 荷载组合

分别考虑浇筑梁段混凝土和挂篮空载走行时的荷载组合,对挂篮结构强度进行检算。当浇筑梁段时,挂篮系统承受梁段混凝土自重、挂篮系统自重、模板自重、施工机具、平台及人群荷载、蒸养棚荷载。此外,施工过程中的混凝土振捣也会产生一定的动力荷载,但由于其相较于其他荷载而言所占比例较低,因此其对挂篮的设计不起控制作用,为简化建模过程可选择忽略此荷载。在进行荷载组合时,混凝土自重分项考虑1.05的超载系数,混凝土自重、挂篮总重、模板自重中均考虑1.2的动力增强系数,如下所示。

式中:QZ表示混凝土自重;QG表示挂篮总重;QN表示模板自重;wK表示风荷载;QS表示其他活荷载。

3.3 验算依据

a)Q235B钢 据《钢结构设计规范》表4.4.1取:钢材厚度小于等于16 mm,抗弯、拉、压强度设计值fd=125 MPa;抗剪强度设计值fvd=125 MPa。

b)PSB830螺纹钢筋 据《桥梁悬臂浇筑施工技术标准》表4.3.2取:抗拉强度fv=705 MPa。

3.4 验算结果

依据上述有限元模型以及工况进行验算,提取各荷载工况组合作用下的包络应力图,对各工况作用下挂篮各构件的最不利应力进行分析验算。

3.4.1 底模前后横梁验算

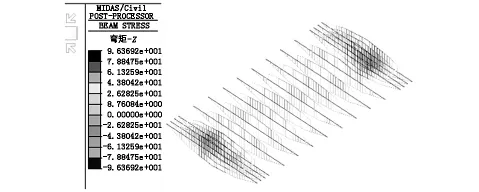

底模横梁上弦杆采用H390×300工字钢(Q235B钢材),下弦杆采用H200×100工字钢(Q235B钢材),腹杆采用I12(Q235B钢材)。底模横梁由Q235B钢材组焊而成,弯曲检算结果如图3所示。

图3 底模横梁弯曲应力图

由图 3可知,最大弯曲应力:σ=75.6 MPa<f=215 MPa。构件最大剪切应力:τ=81.7 MPa<fv=125 MPa。可得出结论:底模横梁强度计算值满足规范要求,且最大应力小于角焊缝强度设计值=160 MPa,焊缝强度设计合理。

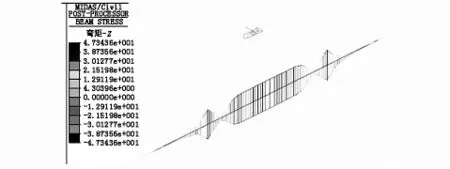

3.4.2 底模纵梁验算

弯曲检算结果如图4所示。由图4可知:最大弯曲应力σ=96.4 MPa<f=215 MPa。同理可得,最大剪切应力τ=30.4 MPa<fv=125 MPa。可见,底纵梁截面应力计算值小于允许值,且最大应力小于角焊缝强度设计值=160 MPa,焊缝强度设计合理,满足设计规范要求。

图4 底模纵梁弯曲应力图

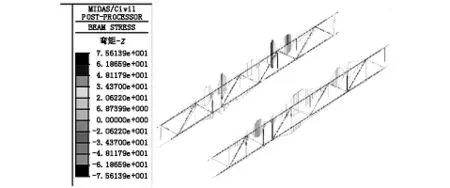

3.4.3 主桁架强度验算

主桁架采用高宽为(400×300)mm的矩形组合钢板及双拼220×20 Q345B拉板组焊而成,拉板用以连接矩形组合钢板的对角线。弯曲检算结果如图5所示。由图可知:主桁架最大组合应力σ=36.25 MPa<f=215 MPa,构件最大剪切应力 τ=39.5 MPa<fv=125 MPa。可得到结论:主构件强度计算值满足规范要求。

图5 主桁架应力图

3.4.4 上横梁验算

上横梁承受前吊带与螺纹钢吊杆的竖向力作用,弯曲检算结果如图6所示。由图6可知,最大弯曲应力σ=47.3 MPa<f=215 MPa。同理可得,最大剪应力τ=32.9 MPa<fv=125 MPa。可见,上横梁强度计算值满足要求,且最大应力小于角焊缝强度设计值=160 MPa,焊缝强度设计合理。

图6 上横梁弯曲应力图

3.4.5 门架验算

弯曲检算结果如图7所示。由图7可知:最大组合应力σ=36.3 MPa<f=215 MPa。同理可得,最大剪切应力τ=44.5 MPa<fv=125 MPa。可见,门架强度计算值满足规范要求。

图7 横联门架应力

4 结语

本文以某特大桥悬臂施工棱形挂篮为依托,建立Midas Civil有限元模型,考虑挂篮浇筑1号块、7号块,挂篮空载时工况,对挂篮各部件进行了详细的力学行为验算,得出以下结论:

a)底模横梁强度计算值满足规范要求,且最大应力小于角焊缝强度设计值=160 MPa,焊缝强度设计合理,构件最大剪切应力τ=81.7 MPa<fv=125 MPa,抗剪强度满足设计要求。

b)底模纵梁强度计算值满足规范要求,且最大应力小于角焊缝强度设计值,σ=96.4 MPa<f=215 MPa,最大剪切应力τ=30.4 MPa<fv=125 MPa,满足设计规范要求。

c)主桁架最大组合应力弯曲应力为36.25 MPa<f=215 MPa,最大剪切应力 τ=39.5 MPa<fv=125 MPa,强度计算值满足规范要求。

d)上横梁强度计算值满足要求,且最大应力小于角焊缝强度设计值=160 MPa,焊缝强度设计合理,最大弯曲应力σ=47.3 MPa<f=215 MPa,构件最大剪切应力τ=32.9 MPa<fv=125 MPa,强度满足设计要求。

e)门架最大组合应力 σ=36.3 MPa<f=215 MPa,最大剪切应力τ=44.5 MPa<fv=125 MPa,抗剪强度设计值亦在控制数值之内,门架强度计算值满足规范要求。