稳定化热处理对347H不锈钢SMAW焊接接头性能影响

刘玉祥 袁世东

(森松(江苏)重工有限公司上海分公司,上海201323)

300系列奥氏体不锈钢在工程上的应用十分广泛,主要用作耐高温、耐低温、耐腐蚀材料等工况。一般情况下,超低碳奥氏体不锈钢主要用作耐腐蚀材料,由于其含碳量较低,故不宜用在高温工况的条件下,工程上一般超过525℃或540℃时,采用高含碳量不锈钢[1-2]。近年来,国内外大量不锈钢高温工况设备选用347H不锈钢材料[3],同时也出现了大量的问题。据了解,某些347H多晶硅冷氢化反应器球形封头采用瓜瓣方式拼接,采用SMAW方法焊接,设备焊后整体进行了稳定化热处理,在短时间服役后,焊缝发生了开裂,更有甚者,347H高压管道稳定化热处理后,SMAW焊缝便出现了再热裂纹,如图1所示。因此,为了解稳定化热处理对对347H不锈钢焊接接头性能的影响,本文对347H不锈钢采用SMAW方法焊接后,并对其进行了稳定化热处理,之后对焊接接头进行了相关的理化试验。希望通过试验为347H不锈钢焊接接头处理提供技术依据。

图1 稳定化热处后焊缝开裂

1 347H不锈钢材料介绍

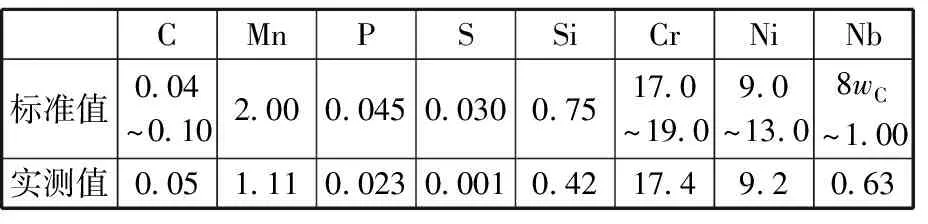

347H不锈钢为奥氏体不锈钢,满足ASME标准II卷A篇SA-240的要求,其化学成分及力学性能如表1、表2所示。347H不锈钢含稳定化元素Nb,按与碳的亲和力大小而言,Cr为弱碳化物形成元素,Nb为强烈的碳化物形成元素,当处于既能析出Cr的碳化物,又能析出Nb的碳化物温度区间时,会优先析出Nb的碳化物,而不析出或很少析出Cr的碳化物,避免在敏化区出现贫Cr现象,降低抗晶间腐蚀的能力,因此347H不锈钢具有良好的抗晶间腐蚀能力[4-5]。347H化学成分中的C含量控制在0.04%~0.10%,保证了材料的高温持久强度。SA-240标准对347H不锈钢用于540℃以上的工况时,提出了晶粒度要求,标准要求其平均晶粒度为7级或更粗。粗晶粒度的要求,使晶界面积减小,降低了杂质元素沿晶界偏聚而使晶界强度弱化的能力,因此粗晶粒度的要求提高了347H不锈钢高温工况下的耐高温性能。

表1 347H化学成分(质量分数,%)

表2 347H力学性能

2 焊接试验

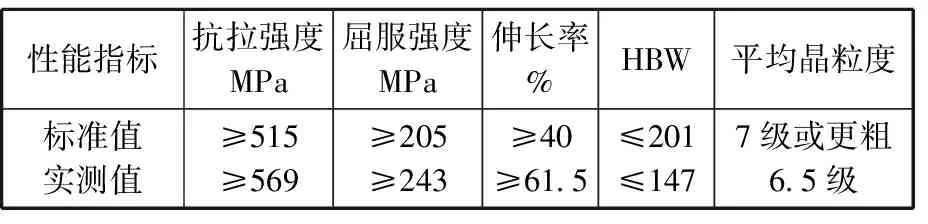

焊接试验共进行4块试板的焊接,SMAW方法焊接3块试板,试板状态分别为稳定化热处理态、固溶热处理态、焊态,试板编号依次为S-1、S-2、S-3,GTAW方法焊接1块试板,进行稳定化热处理,试验编号为S-4,具体方案如表3所示。本次试验的347H试板厚度为45 mm,坡口形式如图2所示,坡口采用机械加工的方式进行加工,以保证坡口的精度及质量。

图2 坡口形式

表3 焊接及热处理方案

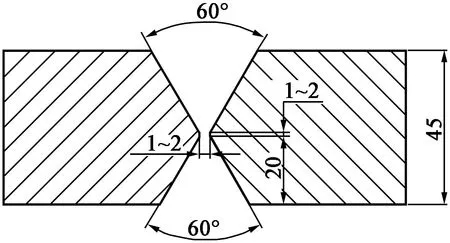

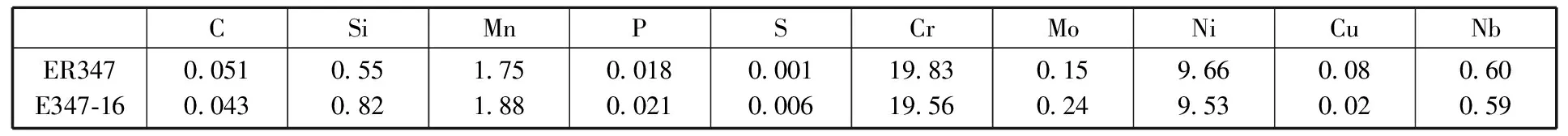

2.1 试验用焊材

与347H不锈钢化学成分相匹配的氩弧焊丝型号为ER347,焊条在我国常用的有两种型号,一种为E347-16钙钛型药皮焊条,成型和脱渣性良好,另一种为E347-15低氢型碱性药皮焊条,冲击韧性更好[6]。考虑到347H不锈钢通常不使用在低温工况的条件下,而且E347-16焊条常温冲击吸收能量通常可以达到70 J以上,试验选用了工艺性能更好的E347-16焊条进行试验,为了保证焊缝金属的抗晶间腐蚀性,焊材采购时对C元素的含量进行了控制,C元素含量要求范围0.040%~0.055%,焊材化学成分如表4所示。

表4 焊材化学成分(质量分数,%)

2.2 试板的焊接

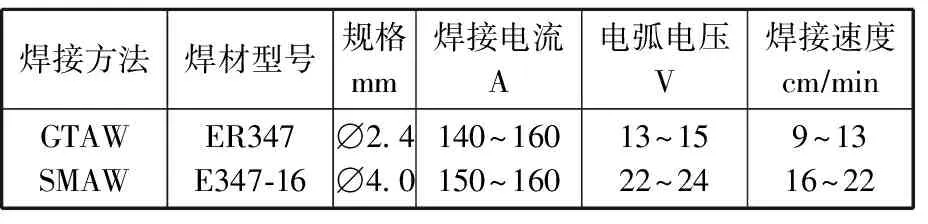

试板焊接前对坡口及其两侧边缘25 mm范围采用丙酮清洗,S-1、S-2、S-3试板采用SMAW方法焊接,S-4试板采用GTAW方法焊接。定位焊全部采用GTAW焊接方法,在根部焊道的起点处进行定位焊,定位焊焊缝长度不小于50 mm,间距200~300 mm。为防止焊后变形,试板预留5°反变形。试板正面焊后,背面采用砂轮打磨清根,清根后经PT检测合格后,再进行背面焊接,焊接的过程中,道间温度控制在150℃以内,具体的焊接参数如表5所示。

表5 焊接规范参数

2.3 试板的热处理

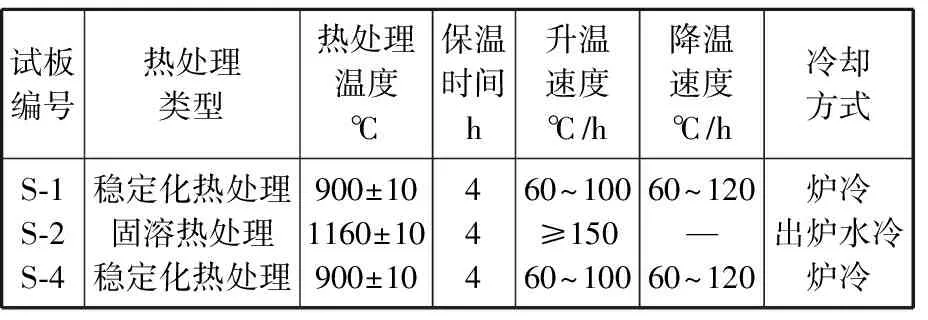

试板经100%渗透检测及100%射线检测合格后,S-1、S-2、S-4试板进行热处理,热处理采用电炉加热,具体的热处理参数如表6所示。

表6 热处理参数

3 理化试验

热处理后,对S-1、S-2、S-3、S-4试板进行焊接接头板状拉伸试验、横向侧弯试验、冲击试验(仅S-1,S-4)、晶间腐蚀试验、显微组织分析、硬度试验,具体试验结果如下:

3.1 拉伸试验

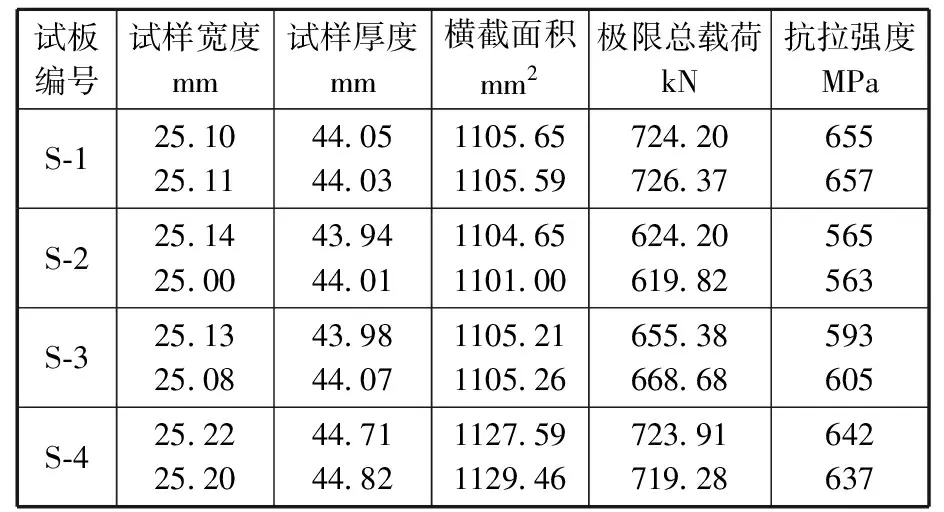

按照NB/T 47014—2011《承压设备焊接工艺评定》标准,分别对S-1~S-4试板进行两个板状横向室温拉伸试验,试验结果如表7所示。从表7的数据可以看出,与S-3的SMAW方法焊态拉伸试验抗拉强度相比,S-1稳定化热处理后的抗拉强度升高,S-2固溶热处理后的抗拉强度下降。S-4的GTAW方法稳定化热处理后的抗拉强度与表2母材抗拉强度相比,也有大幅度的上升。

表7 室温拉伸试验结果

3.2 弯曲试验

按照NB/T 47014—2011《承压设备焊接工艺评定》对S-1~S-4每个试板进行4个横向侧弯试验,弯曲试验用弯头直径40 mm,弯曲角度180°,S-2、S-3、S-4横向侧弯试样拉伸面上的焊缝和热影响区未发现开口缺陷,S-1四个横向侧弯试样中有一个试样的焊缝出现一处开口缺陷,缺陷长度3.5 mm,超出NB/T 47014—2011标准中不得有单条长度大于3 mm开口缺陷的要求。对S-1试样又进行了4个横向侧弯试验,4个试样中有一个试样的焊缝再次出现开口缺陷,开口缺陷数量为2处,单个缺陷尺寸不大于3 mm,满足标准要求,S-1两个弯曲开口缺陷试样如图3所示。从两次弯曲的结果可以看出,SMAW焊缝经稳定化热处理后,焊缝存在塑性下降的现象。虽然后面进行的4个弯曲试验结果合格,但该试验的结果总的来看仍为不合格。

图3 S-1弯曲裂纹

3.3 冲击试验

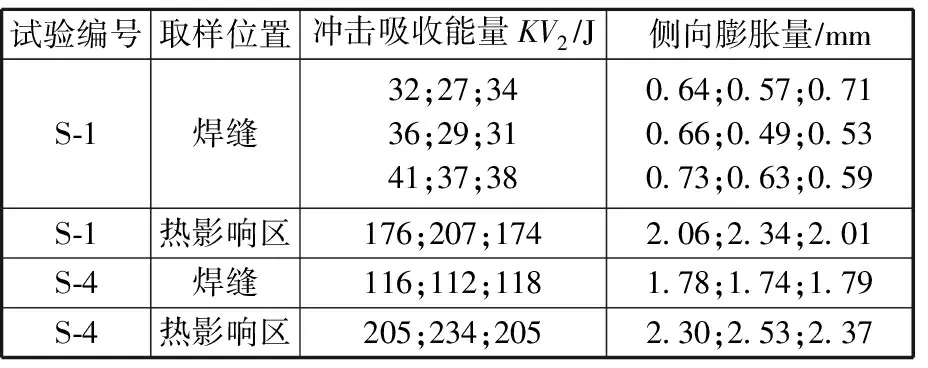

347H不锈钢的显微组织为奥氏体,国内标准GB/T 150.4—2011《压力容器 第4部分:制造、检验和验收》规定设计温度高于-100℃时,焊缝金属不需要进行冲击试验,美国ASME标准VIII-1卷UHA篇也有类似的要求,在高于-104℃的工况条件下,焊缝金属也不需要考虑冲击,但其标准中规定经过480~900℃加热处理的焊缝金属需要进行冲击试验。冲击吸收能量的高低可以表征材料抗裂纹扩展能力的好坏,因S-1弯曲试验出现焊缝开口缺陷以及考虑到ASME标准的要求,故进行了S-1、S-4焊缝及热影响区冲击试验各一组,试样尺寸为10 mm×10 mm×55 mm试验结果如表8所示。

表8 焊缝室温冲击试验结果

SMAW焊缝金属经稳定化热处理后的冲击吸收能量和侧向膨胀量均比较低,考虑到冲击吸收能量具有一定波动性的特点,为此SMAW焊缝金属增加了两组冲击试验,增加的两组冲击试验结果与第一组冲击试验结果基本相当,冲击吸收能量和侧向膨胀量依然比较低。GTAW焊缝金属经稳定化热处理后的冲击吸收能量和侧向膨胀量相对较高,但和以往试验不锈钢焊态焊缝的冲击结果相比,依然存在较大的下降趋势。SMAW和GTAW热影响区相对于焊缝,具有较高的冲击吸收能量和侧向膨胀量。S-1焊缝冲击试样断口如图4所示,断口无象征韧性好的纤维区,几乎为脆性断裂。

图4 S-1冲击试样断口

3.4 晶间腐蚀试验

对S-1~S-4焊接接头按照GB/T 4334—2008《金属和合金的腐蚀 奥氏体及铁素体-奥氏体(双相)不锈钢晶间腐蚀试验方法》中的方法E进行晶间腐蚀试验,试样在微沸态的铜-硫酸铜-16%硫酸溶液中腐蚀20 h后,试样进行180°弯曲试验,弯曲后对试样表面用放大镜10倍放大观察,弯曲面无裂纹,可见含稳定化元素Nb的347H不锈钢焊接接头在焊态和固溶热处理态、稳定化热处理态均能满足晶间腐蚀的要求。

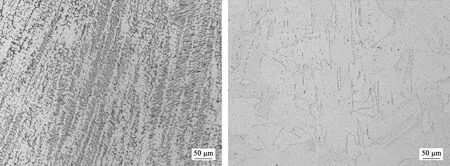

3.5 显微组织分析

按照标准ASTM E407-2007对S-1~S-4焊缝进行显微组织试验,在高倍显微镜下200倍放大后观察,未见显微裂纹缺陷以及其它缺陷,焊缝显微组织如图5所示。S-1、S-2、S-4焊缝显微组织中均有较多的碳化物析出,但稳定化热处理态多于焊态,S-1、S-4中析出的碳化物为焊接热循环和稳定化热处理共同导致的,S-3析出的碳化物为焊接热循环导致的,碳化物均呈弥散分布。S-2碳化物数量较少,碳化物在固溶温度下重新溶解,仅有少量的碳化物存在晶粒内部,但经过固溶热处理的高温后,晶粒尺寸明显增大。

S-1 S-2

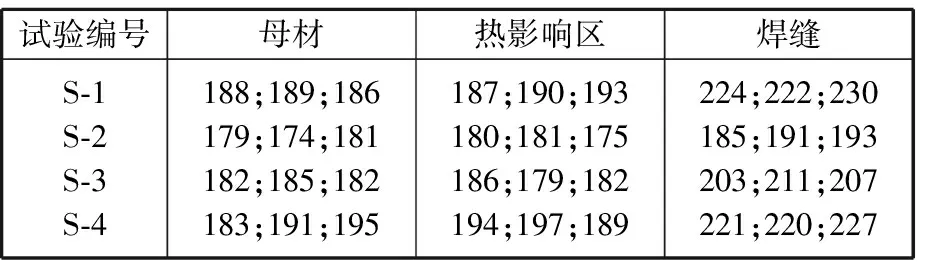

3.6 硬度试验

S-1~S-4试板的焊缝及母材、热影响区按照GB/T 4340.1—2009《金属材料 维氏硬度试验 第1部分:试验方法》进行维氏硬度HV10试验,试验结果如表9所示。表9的数据中经稳定化热处理的S-1、S-4焊缝硬度较高,S-2固溶热处理态的焊缝与S-3焊态焊缝相比,硬度有所下降。稳定化热处理态、焊态、固溶热处理态硬度值的高低与其显微组织中析出的碳化物多少存在对应的关系,碳化物的析出增多,焊缝的硬度会有一定的升高。

表9 硬度试验结果(HV10)

4 试验数据综合分析

347H不锈钢的焊缝经稳定化热处理后,显微组织中有大量的碳化物析出,该碳化物为NbC。NbC的大量析出,对基体组织起到析出强化的作用[7],并且NbC本身具有高硬度的特性,因此NbC的析出导致了焊接接头抗拉强度以及硬度的升高。从弯曲试验和焊缝冲击试验结果来看,稳定化热处理后,焊缝塑性下降,焊缝冲击韧性也大幅度下降,稳定化热处理对E347-16焊条的焊缝塑性、韧性影响尤为严重。347H不锈钢的焊接接头经固溶热处理后,焊接接头中大部分的NbC析出相重新溶解,沉淀强化作用减弱[8],因此导致了固溶热处理后的焊接接头抗拉强度下降。

5 稳定化热处理的讨论

工程上347H不锈钢设备在高温服役工况下进行稳定化热处理是基于在设备服役的高温下,焊接应力松弛产生的蠕变变形集中于晶界,造成晶界薄弱,产生再热裂纹,而选择在设备服役前通过稳定化热处理来消除焊接残余应力,以及促使Nb元素与碳元素结合,避免C元素与Cr元素形成Cr23C6,提高抗晶间腐蚀性。目前为止,GB/T 150.4—2011《压力容器 第4部分:制造、检验和验收》标准未曾要求对奥氏体不锈钢压力容器焊后进行热处理,而ASME VIII-1《压力容器建造规则》第一册UHA篇表UHA-32-3中与NB/T 47015—2011《压力容器焊接规程》标准中的焊后热处理推荐规范对奥氏体不锈钢的焊后热处理持有既不要求也不禁止的态度。NB/T 10068—2018《含稳定化元素不锈钢管道焊后热处理规范》规定操作温度<500℃,管道壁厚≥40 mm时,为了避免热处理过程中产生再热裂纹的风险,一般不要求进行焊后稳定化热处理,操作温度≥500℃时,任意厚度都要进行稳定化热处理,从该标准可以看出,稳定化热处理后易出现再热裂纹已经成为行业的部分共识。虽然347H不锈钢稳定化热处理后易出现再热裂纹已是一个不争的事实,但关于347H不锈钢稳定化热处理后出现裂纹,或者使用一段时间后出现裂纹的根本性原因还是没有形成统一的认识,仍是近年来行业讨论比较多的问题,对此,347H不锈钢焊后稳定化热处理的工艺研究及利与弊还是应更深层次的探讨与试验研究,以便形成相对成熟的规定。

6 结束语

本文鉴于上述的试验与分析,可以得到以下的结论:

(1)347H不锈钢焊接接头经稳定化热处理后抗拉强度和硬度上升,焊缝金属冲击韧性下降,尤其SMAW采用钛钙型药皮的E347-16焊缝金属下降更为严重,其冲击断口为脆性断口,焊缝塑性下降,弯曲试验容易出现开口缺陷。

(2)对于高温服役工况的347H不锈钢设备,目前不建议进行焊后稳定化热处理。此外,对于347H不锈钢稳定化热处理后的再热裂纹问题以及焊缝性能下降问题,应进行更多的试验研究,形成一个成熟的工程规范。