基于人工取盘原理的食葵取盘装置设计与试验

韩长杰 刁宏伟 仇世龙 朱兴亮 张 静 袁盼盼

(1.新疆农业大学机电工程学院, 乌鲁木齐 830052; 2.新疆智能农业装备重点实验室, 乌鲁木齐 830052)

0 引言

食葵是我国重要的经济作物,营养丰富,常作为休闲食品流通,种植范围遍及东北、西北、华北等地,种植面积常年在5.0×105hm2左右,产量约1.52×106t[1-3]。目前,新疆普遍种植的食葵品种为“SH363”,采用大小行覆膜种植模式,大行距90 cm,小行距40 cm[4];由于成熟期食葵的含水率高,采收多采用分段式的收获模式,由人工割下葵花盘,将葵秆从中间切断,再把葵花盘插到葵秆上进行自然晾晒,晾晒5~7 d后进行取盘和脱粒作业[5-8];插盘晾晒后的食葵取盘作业主要依靠人工完成,劳动强度大,效率低,容易错过最佳采收期从而导致食葵产量及品质下降[9-11]。

国内外现有的食葵机械收获方式分为联合式收获和分段式收获[12-13]。国外由于食葵品种及气候等原因多采用专用割台对食葵进行联合式收获作业,机械化水平较高[14-17],如美国Capello公司设计生产的Helianthus9400系列葵花联合收获机、俄罗斯Rostselmash公司设计的Falcon系列葵花收获专用割台、意大利Fantini公司设计的G3系列葵花收获专用割台等[18]。国内食葵成熟期含水率较高,不适宜采用联合式收获作业,多采用分段式收获方式。分段收获作业主要依靠人工取盘,配合自走式的脱粒机械完成食葵的收获作业,其中具有代表性的食葵收获机型有新疆丰达机械制造有限公司设计的食葵收获机,由人工将葵盘取下抛入与脱粒装置相连的料斗中,结构简单、成本低,但取盘作业依靠人工,劳动强度大[19];内蒙古托克托县宏昌机械制造有限公司和巴彦淖尔市农牧业科学研究院联合研制的4ZXRKS-4型食葵收获机,该机对传统谷物联合收获机进行改制,拨禾链强制喂入以及拉茎辊下拉茎杆的过程中产生了较大的冲击,容易造成葵花籽粒的脱落损失[20-21];文献[22-23]设计的食葵收获割台,可以适应食葵分段式收获的作业方式,但取盘过程中由于拨禾轮的冲击较大,会造成食葵盘掉落及籽粒脱落损失的情况。国外联合式收获虽然工作效率高,但与国内新疆等地分段式收获的农艺不适配;国内对小麦、玉米、大豆、油葵等收获机械研究较多,但对食葵收获机械的研究较少,因此,研究食葵的机械化取盘装备具有重要意义。

为了减少人力投入、降低取盘作业过程中的籽粒损失,本文基于人工取盘原理设计一种食葵取盘装置[24],主要包括输送链式取盘机构和托盘组件,可以沿竖直方向将葵盘拔起并抛送至集料仓中,确定机具关键结构参数,设计样机并进行试验,以期为分段式收获模式下食葵取盘装备的设计提供参考。

1 整体结构与工作原理

食葵取盘装置主要由分禾器、转向轮、取盘机构、地轮、传动机构、集料仓、牵引架、机架等组成,如图1所示。分禾器位于机具最前方,分禾器后方装有取盘机构,取盘机构末端下方为集料仓,地轮、转向轮、牵引架及其他相关辅助部件安装在机架上。

图1 食葵取盘装置整体结构图Fig.1 Overall structure diagram of edible sunflower plate taking device1.分禾器 2.转向轮 3.取盘机构 4.地轮 5.传动机构 6.集料仓 7.牵引架 8.机架

取盘装置的动力由地轮提供,地轮通过链传动与中间传动轴相连,中间传动轴上的齿轮与取盘机构主动链轮轴上的齿轮啮合,改变动力的方向并把动力传递给输送链条。取盘装置工作时,插盘状态下的葵秆在分禾器作用下进入取盘机构,葵盘被取盘机构拔起并抛送至集料仓中,完成插盘状态下的食葵盘收取作业。

该装置模拟人工取盘时沿葵秆方向拔起葵盘的动作和路径(图2),利用托盘杆和输送链条形成的托盘网格将葵盘托住,通过设置地轮与输送链条之间的传动比实现沿葵秆方向向上拔起葵盘,抛送位置下方设置集料仓及时接住葵盘和脱落的籽粒,实现插盘食葵的喂入、拔起、输送、抛送、收集过程。

图2 人工取盘示意图Fig.2 Schematic of manual plate taking1.葵秆 2.葵盘 3.籽粒 a.抓取过程 b. 拔起过程 c. 抛送过程

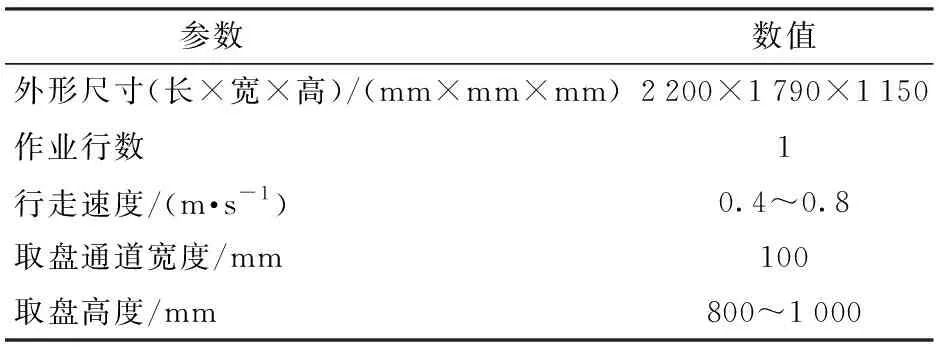

综合考虑食葵物理特性、种植模式、收获要求,并参照葵花生产操作技术规范,确定了整机的主要参数如表1所示。

表1 主要参数Tab.1 Main parameters

2 取盘机构设计

取盘机构主要包括前翻转控制凸轮、输送链条、主动链轮、从动链轮、张紧轮、后翻转控制凸轮、托盘组件、链条支承板、限位导杆等,如图3所示。作业时,葵秆进入两输送链条之间的取盘通道内,托盘杆和输送链条形成托盘网格将葵秆包住,并沿葵秆方向逐渐将葵盘拔起与葵秆完全分离,取下的葵盘随输送链条运动至取盘机构后方并被抛送至集料仓中。

图3 取盘机构结构示意图Fig.3 Structural diagram of plate taking mechanism1.前翻转控制凸轮 2.从动链轮 3.托盘组件 4.链条支承板 5.张紧轮 6.输送链条 7.限位导杆 8.传动机构 9.机架 10.后翻转控制凸轮 11.主动链轮

根据食葵盘直径为150~330 mm,托盘杆与输送链条形成的托盘网格长度和宽度需小于150 mm,取左右交错布置的两相邻托盘杆间距为130 mm;根据食葵种植小行距为400 mm,设置取盘机构机架内侧间距为350 mm;链条支承板起到支承链条的作用,使链条保持倾斜直线状态;根据食葵茎秆直径为22~75 mm,设计两输送链条之间形成的取盘通道宽度为100 mm;限位导杆位于输送链条边缘,保持葵秆处于取盘通道中间位置,防止葵秆横向倾斜被输送链条松边的链条链耳回带造成冲击,导致籽粒脱落损失。参考田间食葵的插盘高度及前期测定的葵盘在钢板上的摩擦角,根据整机空间位置设置主动链轮与从动链轮轴心的水平距离为1 000 mm、竖直距离为365 mm,从动链轮轴心离地高度为585 mm,取盘高度可调。

2.1 工作过程

根据人工取盘作业时的动作和路径,设计食葵取盘装置的工作过程主要分为喂入阶段、拔起阶段、输送阶段和抛送阶段,如图4所示。取盘作业过程中托盘杆在输送链条上方保持伸出状态,用于拔起葵盘;在输送链条下方保持收回状态,避免推倒未收获的葵秆。

图4 取盘输送原理图Fig.4 Schematic of plate taking and conveying1.前翻转控制凸轮 2.葵秆 3.葵盘 4.托盘杆(收回状态) 5.输送链条 6.托盘杆(伸出状态) 7.后翻转控制凸轮 8.主动链轮

喂入阶段:随着机具前进,葵秆在点A进入取盘通道,托盘杆碰到前翻转控制凸轮发生90°旋转,与输送链条形成托盘网格,并将葵秆喂入托盘网格内。

拔起阶段:点B至点C为葵盘的拔起阶段,随机具前进,托盘杆逐渐靠近葵盘底部,直至托住葵盘沿葵秆方向运动,将葵盘完全拔起与葵秆分离,完成拔起作业。托盘杆对葵盘的拔起运动是输送链条的倾斜直线运动与机具水平直线运动的合成运动,机具的水平直线运动对葵秆产生向前的推力F1,输送链条的倾斜直线运动对葵秆产生斜向后的拉力F2,F3是F2的竖直分力,葵盘与葵秆间的相对运动产生了表面摩擦力F4。

拔起阶段葵秆受到机具前进的推力F1和输送链条斜向后的拉力F2作用,当拉力的水平分力与推力大小相等时,葵秆保持竖直状态,葵盘受力满足F3>F4+G,葵盘被拔起。当葵秆所受拉力的水平分力与机具前进推力不相等时,葵秆逐渐倾斜,葵盘与葵秆间摩擦力的方向沿葵秆倾斜方向。

输送阶段:点C至点D为葵盘的输送阶段,葵盘被托盘杆拔起至完全与葵秆分离后,葵盘铺放在托盘杆上,此时葵盘受到托盘杆支持力F6、重力G、葵盘与托盘杆之间的摩擦力F5作用,葵盘随输送链条向后方输送。

抛送阶段:葵盘在点D进入抛送阶段,葵盘运动至输送链条后上方,托盘机构运动至主动链轮圆周位置进行整体翻转,葵盘在自身重力和托盘杆推力作用下,被抛送至集料仓内,此时葵盘受到的离心力大于葵盘与托盘杆之间的摩擦力。

2.2 运动学分析

为保证取盘装置工作时籽粒损失少,输送链条速度需要与机具前进速度相匹配。以插盘状态下的葵秆为研究对象,对其运动过程分析,如图5所示。A0为葵秆喂入时托盘杆与葵秆接触的初始位置;A1、A2、A3为葵秆后倾、竖直、前倾时点A0沿水平方向移动后的位置;B1、B2、B3为葵秆后倾、竖直、前倾时点A0沿输送链条方向移动后的位置;D3为葵秆前倾时托盘杆与第2根葵秆的接触位置;va1、vb1、vc1为葵秆后倾时机具前进速度、输送链条速度、托盘杆绝对速度;va2、vb2、vc2为葵秆竖直时机具前进速度、输送链条速度、托盘杆绝对速度;va3、vb3、vc3为葵秆前倾时机具前进速度、输送链条速度、托盘杆绝对速度;S1为输送机构从动链轮轴心的离地高度;S2、S3为输送机构主动链轮与从动链轮轴心的竖直距离、水平距离;O1、O2为相邻两葵秆与地面接触点;θ为葵秆倾斜角度;L为葵秆长度;α为输送链条与水平面的夹角,α=20°。

图5 取盘机构运动示意图Fig.5 Motion diagrams of plate taking mechanism

取盘时固定在输送链条上的托盘杆对葵盘及葵秆的速度是输送链条线速度与机具前进速度的合成速度,其满足条件

vc=va+vb

(1)

(2)

式中va——机具前进速度,m/s

vb——输送链条线速度,m/s

vc——托盘杆绝对速度,m/s

λ——输送链条线速度与机具前进速度速比

在合速度作用下,葵秆会形成后倾、竖直、前倾3种姿态。葵秆后倾时,vb的水平分速度大于机具前进速度va,托盘杆的绝对速度vc斜向后,在输送链条紧边,葵秆被托盘杆向后推,葵盘与输送链条为侧边接触,接触位置受到斜向后的冲击,葵盘籽粒面发生20°+θ的翻转,翻转角度较大,但输送效率较快;葵秆竖直时,vb的水平分速度与机具前进速度va大小相等方向相反,此时在输送链条紧边,托盘杆的绝对速度vc沿竖直向上方向,托盘杆相对葵秆不发生水平方向移动,对葵秆不产生冲击,但葵盘被收取时,葵盘与输送链条为侧边接触,接触位置受到竖直方向的冲击,葵盘籽粒面发生20°的翻转;葵秆前倾时,vb的水平分速度小于机具前进速度va,托盘杆的绝对速度vc斜向前,在输送链条紧边,葵秆被托盘杆向前推,葵盘与输送链条为底面接触,接触位置受到斜向前的冲击,葵盘籽粒面发生20°-θ的翻转,翻转角度较小,但输送效率较低。当θ=20°时,即葵秆后倾(-20°)、竖直(0°)、前倾(20°)3种状态下,输送链条线速度与机具前进速度的速比关系为

(3)

(4)

(5)

式中λ1——葵秆后倾(-20°)时输送链条线速度与机具前进速度的速比

λ2——葵秆竖直(0°)时输送链条线速度与机具前进速度的速比

λ3——葵秆前倾(20°)时输送链条线速度与机具前进速度的速比

根据田间食葵的插盘高度取葵秆L=1 000 mm,依据机具设计尺寸S1=585 mm,S2=365 mm,S3=1 000 mm,根据式(3)~(5)利用作图法求得λ1=1.99,λ2=1.06,λ3=0.73。葵秆后倾、竖直时输送链条线速度与机具前进速度的速比均大于1,在输送链条上不会发生葵盘拥堵重叠现象;葵秆前倾20°时,根据食葵种植株距SO1O2=500 mm,相邻两葵秆在输送链条上的距离为SB3D3=362.75 mm,大于葵盘的最大直径,同样不会发生拥堵重叠现象。

2.3 托盘杆旋转机理分析

2.3.1托盘杆旋转过程

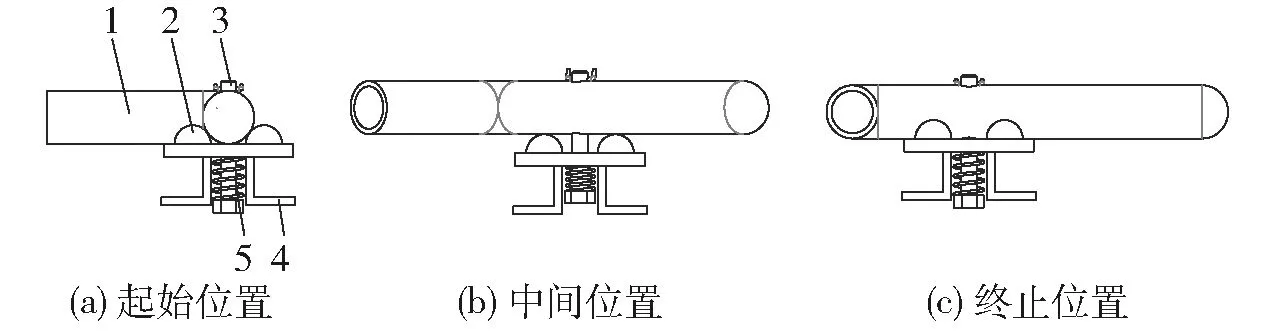

托盘组件安装在输送链条上,起托住葵盘的作用,主要包括托盘杆、限位凸起、限位弹簧、安装座、连接螺栓。托盘杆位于4个半球形限位凸起形成的限位凹槽内,使托盘杆不受外力时保持伸出或收回状态,限制其相对位置,在前后翻转控制凸轮位置托盘杆受推力发生旋转,旋转过程如图6所示。

图6 托盘杆旋转过程示意图Fig.6 Schematic of tray rod rotation process1.托盘杆 2.限位凸起 3.连接螺栓 4.安装座 5.限位弹簧

托盘杆在起始位置和终止位置受到限位弹簧的拉力、安装座和限位凸起的支持力作用,保持静止状态;受到外力作用旋转时,在起始位置至中间位置阶段,限位凸起对托盘杆产生阻碍其运动的摩擦力和推力;在中间位置至终止位置阶段,托盘杆越过限位凸起最高点继续旋转,在限位弹簧的拉力作用下完成旋转过程。

2.3.2托盘杆与前翻转控制凸轮碰撞过程

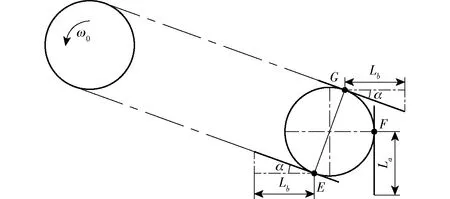

托盘杆随输送链条运动至前翻转控制凸轮位置时受到前翻转控制凸轮的推力作用发生旋转,其旋转位置影响了对葵秆的冲击范围,如图7所示。托盘杆在点E、G旋转时,其旋转半径在水平方向的分运动最大为Lb=Lacosα;在点F旋转时,可看作竖直平面内的圆周运动,其旋转半径在水平方向的分运动最小可视为0。点E至点F,托盘杆旋转半径在水平方向的分运动逐渐变小,即对葵秆的冲击范围逐渐变小;点F至点G,托盘杆旋转半径在水平方向的分运动逐渐变大,托盘杆在F点旋转对葵秆冲击范围最小,因此点F为托盘杆最佳旋转位置。根据托盘杆旋转位置点F,设置前翻转控制凸轮竖直方向的位置。

图7 托盘杆旋转位置示意图Fig.7 Schematic of rotation position of tray rod

为了避免托盘杆旋转完成后,前翻转控制凸轮阻碍托盘杆随输送链条运动,托盘杆与前翻转控制凸轮的位置和尺寸关系如图8所示,O1为托盘杆旋转中心,需满足关系式

图8 前翻转控制凸轮与托盘杆位置及尺寸关系示意图Fig.8 Schematic of position and size relationship between front stop and tray rod1.托盘杆(收回状态) 2.托盘杆(伸出状态) 3.前翻转控制凸轮

(6)

式中La——托盘杆长边长段长度(长边端面至旋转中心的距离),mm

Ls——托盘杆长边长度,mm

Lt——托盘杆短边长度,mm

Lx——前翻转控制凸轮对称中心至伸出状态托盘杆短边边缘的距离,mm

R2——前翻转控制凸轮半径,mm

D1——托盘杆直径,mm

取盘通道宽度为100 mm,为与输送链条形成托盘网格防止葵盘从取盘通道间隙掉落,托盘杆长边长段长度La应满足

La-D1/2>100 mm

(7)

为减轻输送机构质量,托盘杆选外径为20 mm的空心圆管,即D1=20 mm,根据加工工艺要求圆管厚度取2.5 mm,由式(7)可得La>110 mm,为减少托盘杆旋转时对葵秆的冲击范围,取La=130 mm。因托盘杆安装板为50 mm×50 mm的方板,需保证托盘杆在安装板上旋转时为直线段旋转,同时根据取盘机构机架内宽为350 mm,可得

(8)

根据式(6)、(8),取Ls-La=70 mm,R2=10 mm,则Lx≥10 mm,Lt-D1/2≥80 mm,取Lt-D1/2=90 mm,即Ls=200 mm,Lt=100 mm。

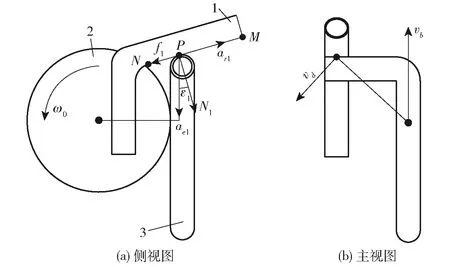

托盘杆在最佳旋转位置点F与前翻转控制凸轮碰撞时,受到前翻转控制凸轮正压力N1和前翻转控制凸轮作用于托盘杆上摩擦力f1作用,为减少旋转阻力,采用滑推原理对前翻转控制凸轮轮廓线进行设计。由于前翻转控制凸轮相对于机架静止不动,托盘杆绕从动链轮进行圆周运动,为便于分析将托盘杆视为静止状态,前翻转控制凸轮绕从动链轮旋转轴心做圆周运动,对托盘杆与前翻转控制凸轮的碰撞过程进行滑推分析,如图9所示。直线MN为前翻转控制凸轮与托盘杆接触的滑推轮廓线,ω0为从动链轮旋转角速度,vd为接触点处托盘杆旋转速度,得到托盘杆的动力学方程

图9 托盘杆与前翻转控制凸轮接触点受力分析Fig.9 Stress analysis of contact point between tray rod and front stop1.前翻转控制凸轮 2.托盘组件旋转轮廓 3.托盘杆

N1=mae1cosε1

(9)

f1=mae1sinε1-mar1

(10)

托盘杆与前翻转控制凸轮之间的滑动摩擦力和正压力成正比关系,即满足

f1=N1tanφ

(11)

由式(9)~(11)可得

ar1=ae1(tanε1-tanφ)cosε1

(12)

式中ae1——托盘杆牵连加速度,m/s2

m——托盘杆质量,kg

由式(12)可知,相对加速度ar1的大小与方向由正压力N1、摩擦角φ、推角ε1决定。根据设计目的,前翻转控制凸轮要使托盘杆发生旋转,需要相对加速度ar1方向向右,即ar1>0。根据式(12)可知,当ε1>φ时,ar1>0,托盘杆受到向右的相对加速度,ε1越大,ar1越大,但随着ar1的增大,托盘杆旋转对葵秆造成的瞬时冲击会越大,因此ε1不宜过大。取前翻转控制凸轮与托盘杆之间的摩擦因数为0.3[25],即ε1>16.7°,设计的推角为20°,满足要求,即前翻转控制凸轮轮廓线MN与水平方向的夹角为20°。

2.3.3托盘杆与后翻转控制凸轮碰撞过程

托盘杆与后翻转控制凸轮接触时,托盘杆受到后翻转控制凸轮的推力和后翻转控制凸轮作用于托盘杆上的摩擦力作用,托盘杆受力如图10所示。

图10 托盘杆与后翻转控制凸轮接触点受力分析Fig.10 Stress analysis of contact point between tray rod and rear gear rod1.后翻转控制凸轮 2.托盘杆(伸出状态) 3.主动链轮

为保证托盘杆碰到后翻转控制凸轮时发生旋转,需满足切向加速度ar2>0,分析过程与前翻转控制凸轮处相同,即推角ε2需要大于摩擦角φ,即ε2>16.7°,设计的推角为20°满足托盘杆旋转要求。

3 试验

3.1 试验设备及材料

试验过程中使用的仪器设备有土槽车(TCC-3.0型)、米尺(量程3 m)、皮尺(量程50 m)、精密电子天平(OHAUSCP3102型,量程:0~3100 g,精度0.01 g)、保鲜袋、标签纸等。

试验材料为采摘自新疆维吾尔自治区乌鲁木齐县公盛村三队的食葵品种SH363,食葵种植时间为2021年5月7日,成熟时间为2021年9月20日,采样时间为2021年9月22日。食葵盘样品含水率为34%~40%,葵盘直径为150~330 mm,单个葵盘质量为400~1 100 g,共采集300个葵盘,约210 kg。试验时将食葵取盘装置挂接在土槽车的悬挂点,如图11所示,通过平台监测控制食葵取盘装置的前进速度。

图11 食葵取盘装置土槽试验Fig.11 Soil tank test of edible sunflower plate taking device1.葵秆 2.葵盘 3.食葵取盘装置 4.土槽车

3.2 试验方法

3.2.1试验方案

由前文分析可知,取盘过程中托盘杆推动葵秆后倾(-20°)、竖直(0°)、前倾(20°)3种状态对食葵取盘总损失率有较大影响,因此,根据理论分析、整机结构尺寸、预试验等情况,选取机具前进速度(土槽车行走变频器控制)、推杆角度(托盘杆推动葵秆偏离竖直方向的角度)、插盘高度(葵盘底部距地面的竖直距离)为试验因素。

试验参考 GB/T 8097—2008《收获机械 联合收割机 试验方法》进行试验[26],试验区域由3部分组成,分别为稳定区、测定区、停车区,稳定区3 m、测定区10 m、停车区2 m。每次试验开始前检查清理地表存在的葵籽,试验结束后清除掉落至地面的葵盘及葵籽,更换折断的葵秆,每组试验重复3次,试验结果取平均值。

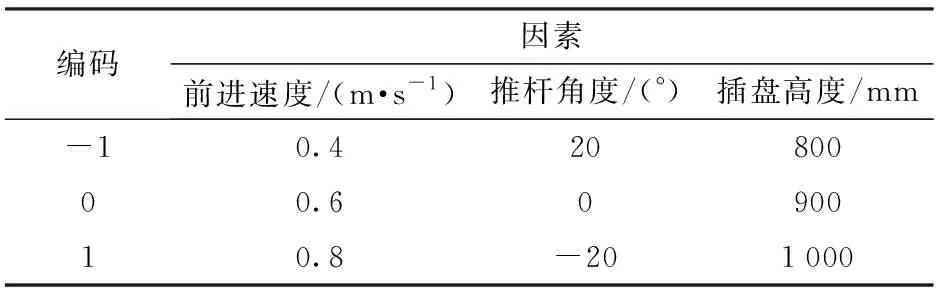

以三因素三水平正交试验为试验方法[27-30],试验因素编码如表2所示。

表2 试验因素编码Tab.2 Coding of test factors

3.2.2试验指标

食葵取盘装置作业质量参考文献[31],选用取盘过程中总损失率作为试验指标。总损失率计算公式为

(13)

式中Z——食葵取盘总损失率,%

Wa——试验区域内损失的籽粒质量,kg

Wb——试验区域内收获的籽粒质量,kg

3.3 试验结果与分析

根据试验设计方案,对取盘装置进行正交试验,结果如表3所示,表中A、B、C为因素编码值,以食葵取盘总损失率为评价指标,总损失率越小,代表取盘效果越好。根据正交试验结果可得影响取盘效果的主次因素为推杆角度、前进速度、插盘高度,最优水平组合为A1B1C3,即机具前进速度为0.4 m/s、推杆角度为20°、插盘高度为1 000 mm,在此最优参数组合下取盘效果最佳。

表3 试验方案与结果Tab.3 Test plan and results

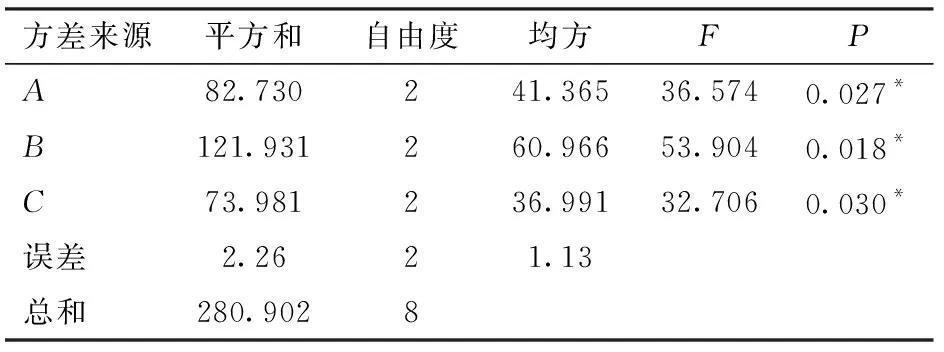

为判断各因素对试验指标显著性的影响,对试验结果进行了方差分析,如表4所示。

表4 取盘总损失率方差分析Tab.4 Variance analysis results

由表4可知,以取盘总损失率为评价指标,前进速度、推杆角度、插盘高度均为显著影响,显著性影响由大到小为B、A、C。

由于总损失率由托盘杆接触葵秆时的瞬时加速度及葵盘铺放到托盘杆上的翻转角决定。接触瞬时加速度由输送链条速度决定,而输送链条速度由推杆角度(输送链条与地轮之间总传动比变化引起)及前进速度决定,推杆角度和前进速度越大瞬时加速度越大,总损失率越大,反之瞬时加速度越小,损失率越小。葵盘铺放到托盘杆上的翻转角由推杆角度及插盘高度决定,插盘高度越低,推杆角度变化越小,推杆角度越趋向于0°,总损失率受翻转角影响越小,翻转角越趋向20°;插盘高度越高,推杆角度变化越大,总损失率受翻转角影响越大。

3.4 最优组合试验

根据取盘装置的最优参数组合,在新疆农业大学新疆智能农业装备重点实验室进行了取盘装置重复验证试验,以前进速度0.4 m/s、推杆角度20°、插盘高度1 000 mm为试验参数进行食葵取盘装置取盘验证试验,试验重复3次,取盘总损失率分别为1.15%、1.27%、1.24%。由试验结果可知,食葵取盘装置以前进速度0.4 m/s、推杆角度20°、插盘高度1 000 mm的参数组合进行作业时,取盘平均总损失率为1.22%,满足分段式收获模式下食葵收获要求[31]。

4 结论

(1)针对新疆食葵分段式收获的需要,基于人工取盘原理,设计了食葵取盘装置,相比传统谷物联合收获机改制的食葵收获机械,该装置取盘过程中对葵盘及葵秆的冲击较小,降低了取盘损失率。

(2)根据食葵物理特性参数,设计了取盘机构及托盘组件的结构参数;通过理论分析确定了前翻转控制凸轮和后翻转控制凸轮的推角范围及推杆角度范围。

(3)以机具前进速度、推杆角度、插盘高度为试验因素,以取盘总损失率为试验指标,开展了食葵取盘正交试验。结果表明,最优作业参数组合为前进速度0.4 m/s、推杆角度20°、插盘高度1 000 mm,试验因素对取盘总损失率的显著性影响依次为推杆角度、前进速度、插盘高度。在最优作业参数组合下食葵取盘总损失率为1.22%,满足分段收获模式下食葵收获作业要求。