温室大棚电驱气力式胡萝卜播种机设计与试验

王方艳 杨 亮 王红提

(青岛农业大学机电工程学院, 青岛 266109)

0 引言

胡萝卜是中国重要的经济作物之一,种植面积约4.0×105hm2,占世界种植面积的42%[1]。为了错开上市时间和反季节种植,获得更多收益,设施大棚种植胡萝卜被广泛推广,但受设施大棚有限空间的影响,国外引进的大型播种机无法使用。国内小型气力式播种机极少,现有的小型播种机具主要有人力手推式、电动手推式和油动手推式,均为窝眼轮式排种器[2-4],存在种子易破损、型孔易堵塞、播种精度难保障等问题[5-6]。气力式排种器能克服上述窝眼轮式排种器的缺点,因此,研发一种小型气力式精密播种机,并对播种质量进行自动监测,对设施大棚蔬菜机械化播种具有重要意义。

目前,小型播种机多由地轮驱动,存在地轮滑移产生漏播的问题[7],一般采用电机驱动排种器来解决。采用编码器、霍尔传感器、雷达和GPS等采集播种机或拖拉机前进速度,借助控制器实时调整电机转速,实现排种器转速与播种机前进速度实时匹配[8-17]。

此外,随着市场对播种质量和智能化程度要求的不断提高,对光电式、压电式和图像式排种性能监测系统的研究不断增多。如文献[18-20]利用光电传感器进行漏播检测;文献[21-22]利用光纤传感器进行了漏播检测,为降低生产成本,后又设计了一种压电式漏播检测装置;黄东岩等[23]利用压电传感器进行漏播检测,并采用GPS采集漏播位置。邱兆美等[24]利用光电传感器和CMOS图像传感器对播种数量、漏播数量和落种过程进行监测;谯睿等[25]利用激光传感器进行漏播重播检测;董宝军[26]设计了具有漏播补偿功能的监测系统,利用光电传感器进行漏播检测,还加设了补种排种器进行补种。以上几种检测方法中,光电和压电检测法结构简单,成本低,应用较广,主要用来检测玉米、大豆等大粒种子,对直径小于4 mm的小粒种子检测困难;图像检测系统能够直观地看到播种质量和过程,但是结构复杂,成本较高,对小粒种子的漏播检测适合采用光纤传感器,灵敏度高、抗干扰性强。

本研究以山东、河南等地温室大棚1垄2行胡萝卜种植模式为研究对象,设计一种小型胡萝卜精密播种机。要求能1次播种2行;整机结构紧凑、质量轻,能在大棚等狭窄空间调头;可实时反映播种质量。为满足以上要求,在笔者研制的双行气吸式排种器的基础上[27],配套设计双行分种器以及驱动轮等部件,重点进行动力系统和监测系统设计,提升用户体验。为保证播种机续航能力及风机风压稳定,采用汽油机为播种机的行走提供动力,锂电池为电机及风机提供动力;采用电机驱动排种器获得适宜的转速;采用光纤传感器检测胡萝卜种子,通过作业质量监测系统提高播种效果及智能化水平。

1 整机结构与工作原理

1.1 整机结构

山东、河南等地胡萝卜种植多采用1垄2行的种植方式,行距110~120 mm,株距60~100 mm,播深10~20 mm。为满足质量轻的要求,动力系统中各部件均以体积小、质量轻为原则进行设计,紧凑布置。对于播种粒距均匀性问题,通过PLC控制使排种速度与前进速度相匹配。漏播检测采用对射式光纤传感器,安装在排种器投种口。该机主要由汽油机、行走轮、机架、风机、电机、开沟器、排种器、锂电池、电控箱、触摸屏PLC一体机等组成,可一次性完成开沟、播种、镇压和漏播监测等工序。播种机结构如图1所示。

图1 播种机结构图Fig.1 Structural diagram of seeder1.汽油机 2.风机 3.驱动轮 4.机架 5.电机 6.开沟器 7.光纤传感器 8.排种器 9.锂电池 10.电控箱 11.触摸屏PLC一体机 12.镇压轮

1.2 工作原理及主要技术参数

作业时,根据胡萝卜品种及生产要求输入合适的株距,启动汽油机及风机,调节到合适的播种风压及汽油机油门,使排种器吸种稳定、播种机匀速前进。通过编码器获取播种机前进速度,经PLC的控制实时调整伺服电机的转速,保障播种粒距稳定。排种器排出的双行种子流经叉形分种管导入到种沟中完成播种。在此过程中,漏播监测系统获得播种效果,触摸屏上实时显示前进速度、播种总数、漏播数等信息。播种机主要技术参数如表1所示。

表1 播种机主要技术参数Tab.1 Main technical parameters of seeder

2 关键部件设计与参数确定

2.1 动力系统设计

2.1.1汽油机

汽油机选择之前,需计算播种机所需驱动功率。播种机田间作业时的工作阻力主要包括前后轮滚动阻力、开沟器开沟阻力和覆土器覆土阻力,消耗的总功率主要由播种机行走消耗的动力及开沟、覆土器消耗的动力组成。整机滚动摩擦力为

F1=mgf1

(1)

式中m——整机质量,kg

g——重力加速度,m/s2

f1——滚动摩擦因数

播种机整机质量按最大取值计算m=60 kg,土壤对钢的摩擦因数f1=0.5(按黏结沙壤土),代入计算得到摩擦力F1=294 N;播种机总阻力F为整机滚动摩擦力F1、开沟器阻力F2和覆土器阻力F3之和,本研究采用2个开沟器和2个覆土器,即

F=F1+2F2+2F3

(2)

查阅文献[28]得到滑刀式开沟器开沟阻力为200~400 N,开沟阻力与开沟器的类型、尺寸参数、开沟深度以及播种机作业速度等因素有关,本研究中胡萝卜播种时开沟深度约2 cm,取开沟器阻力F2=200 N,刮板式覆土器阻力F3=45 N,代入计算得到总阻力F=784 N。整机所需驱动功率

P=Fv1

(3)

式中v1——播种机作业速度,m/s

播种机前进速度v1按人步行速度1.39 m/s(5 km/h)计算,得到驱动功率P=1 089.76 W。综合考虑功率储备等因素,选择三菱TB50PFD型二冲程汽油机,额定功率1.5 kW,净质量4.5 kg,额定转速7 200 r/min,外形尺寸(长×宽×高)为283 mm×178 mm×254 mm。搭配30速比减速器,与油门配合能满足播种机3~5 km/h的作业速度要求。

2.1.2电机

本研究排种器采用直流伺服电机驱动,由锂电池供电。作业时,直流电机驱动扭矩计算式为[16]

(4)

式中T1——电机驱动扭矩,N·m

T2——作业时排种器最大负荷,N·m

K1——安全系数

μ1——周向传动比

μ2——减速器传动比

经扭矩传感器测量,本研究设计的排种器作业时最大负荷T2=3.5 N·m,考虑自重和摩擦力,安全系数取K1=2,周向传动比μ1=1,减速器传动比μ2=36,代入计算得到电机驱动扭矩T1=0.19 N·m。选用杭州翼志科技有限公司57AIM15型直流伺服电机,其额定转矩为0.48 N·m,工作电压DC 24 V,额定电流2.2 A,分辨率32 768 P/r(每转输出脉冲数32 768个),可满足作业要求。该直流伺服电机内部集成15位绝对值编码器和驱动器,只需供电和脉冲信号即可完成控制,简化了接线操作。直流伺服电机启动转矩大,调速范围宽,控制方式灵活,通过PLC控制器控制伺服电机驱动器,结合采集到的播种机后轮转速进行动态调整,可实现电机转速的闭环控制。直流伺服电机具有较好的抗速度过载和转矩过载的能力,在智能化精密播种作业中是一种较佳的动力配套选型方案。

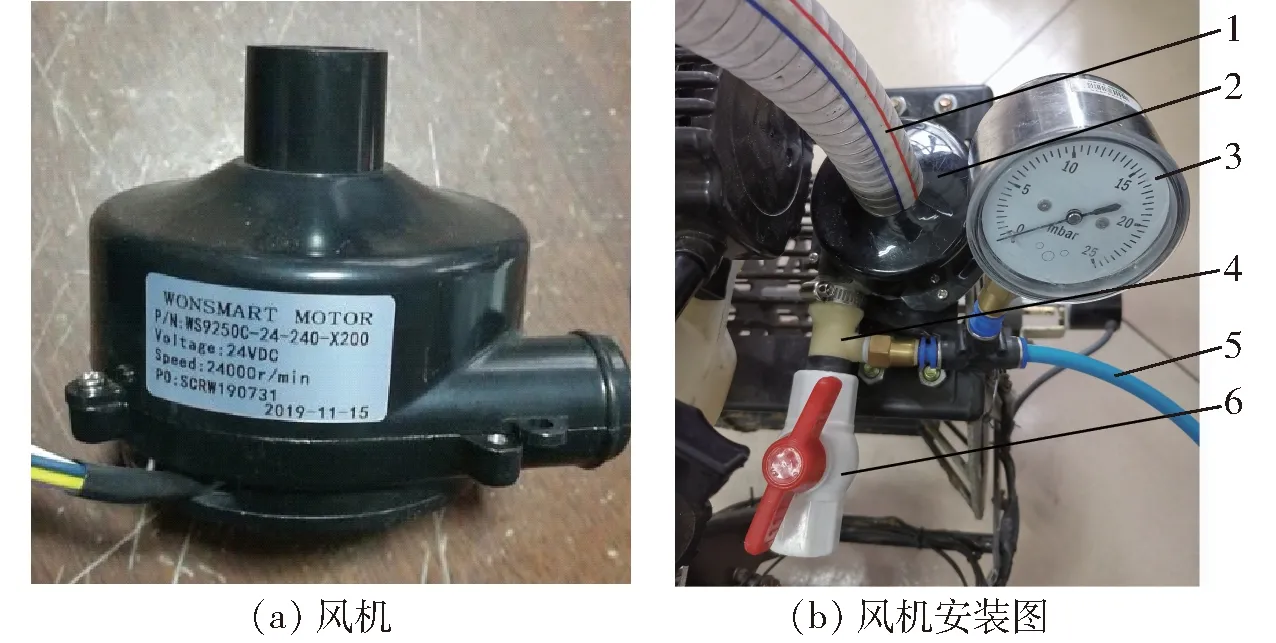

2.1.3风机

目前应用于气吸式播种机的风机布置主要有两种:一个风机为多个排种器提供工作负压,这种风机一般用于大型气吸式播种机,其动力由拖拉机后输出轴提供;一个风机为一个排种器提供工作负压,这种一般用于小型气力式播种机,其动力由汽油机提供。由于风机动力由汽油机提供,怠速或减速时动力波动会影响风机风压,进而影响排种器排种性能[29],且考虑到要减轻整机质量及提高结构紧凑性,故本研究在第2种布置方式的基础上改选用电驱式风机,由锂电池供电。前期研究成果表明,胡萝卜播种机最佳工作负压为4.4 kPa,小粒种子播种所需负压一般不高于6 kPa[27]。因此,选用宁波东莱机电有限公司的WS9250C型直流无刷离心式风机,配套风机驱动器,可进行PWM调速。该风机最大风压7 kPa,最大风量43 m3/h,额定电压DC 24 V,额定电流5 A,风机圆柱形,直径92 mm,高度50 mm,体积小,出风量大,满足排种器工作要求。在风机出风口加装三通管和球阀可以为排种器提供吹杂正压,如图2所示。

图2 WS9250C型风机Fig.2 WS9250C fan1.负压导气管 2.风机 3.正压压力表 4.三通管 5.正压导气管 6.球阀

2.1.4蓄电池

常用的动力蓄电池主要有铅酸电池、镍镉电池、镍氢电池、磷酸铁锂电池和三元锂电池。传统农业机械设备直流动力电池一般采用铅酸电池,铅酸电池价格低廉、安全可靠、工艺较成熟,但铅酸电池能量密度低,体积、质量相对较大,不适合轻便型设备使用。锂电池能量密度较高、小巧轻便、充放电循环寿命长,相对于铅酸电池更高效、安全、环保。三元锂电池能量密度可达304 W·h/kg,相当于磷酸铁锂电池140 W·h/kg的 2.17倍,铅酸电池40 W·h/kg的7.6倍,其抗低温性也比磷酸铁锂电池强[30]。考虑到续航时间和整机质量,本研究选择深圳市德力普科技有限公司额定电压为25.9 V、容量为51 A·h三元锂电池,质量约7 kg,同时为排种器电机和风机提供动力,续航时间为

(5)

式中t——电池续航时间,h

U——电池额定电压,V

Q——电池容量,A·h

P1——电机额定功率,W

P2——风机额定功率,W

电机额定功率为50 W,风机额定功率为120 W,代入式(5)计算得到续航时间t=7.77 h。播种机作业过程中电机和风机实际功率小于额定功率,故续航时间大于7.77 h,经田间播种试验测算,续航时间约10 h,满足1天的作业时间要求。

2.2 排种器设计

气吸式胡萝卜排种器主要由左右壳体、气吸垫、排种盘、种箱、导种器、上刮种器、下刮种器等部件组成,负压气室在左壳体上,种箱和右壳体为一体结构。排种器结构示意图如图3所示。排种器通过软管与风机进风口连接,工作时,排种器左壳体形成负压状态,种子被吸附在排种盘型孔上,随排种盘转动,型孔上吸附的多余种子被刮种器清除掉,1个型孔只保留1粒种子,到达下面投种口时,负压室被隔断,种子脱离排种盘经过导种管落入种沟完成排种。

图3 排种器结构示意图Fig.3 Schematic of seed-metering device1.壳体盖 2.左壳体 3.负压接口 4.气吸垫 5.气吸垫压盘 6.压盘套 7.排种盘 8.传动轴 9.上刮种器 10.下刮种器 11.种箱 12.挡种板 13.右壳体 14.导种器 15.正压接口

前期通过对排种过程进行理论分析,设计了双圈型孔排种盘,可实现1个排种器播种2行。排种盘直径为220 mm,内、外圈型孔所在圆周直径分别为175、190 mm,每圈30个型孔。更换不同型孔数量和型孔直径的排种盘可以播种不同品种的小粒径种子。设计的双侧刮种器从型孔上、下两个方向把吸附的多余种子清除,上刮种器为锯齿式,下刮种器为偏心杆式。通过单因素试验得到对排种性能影响较大的因素为排种盘型孔直径、排种盘转速和气室负压,并通过三因素五水平二次回归正交旋转组合试验,获得排种器最佳参数组合为型孔直径1.6 mm,排种盘转速18 r/min,气室负压4.4 kPa[27]。

2.3 驱动轮设计

手推式胡萝卜播种机在垄上行走时方向不易把控,易发生掉垄现象,针对此情况,在驱动轮两端分别设有喇叭形导向轮,不仅增加了驱动轮与地面的摩擦力,而且在垄上作业时具有导向作用,防止驱动轮跑偏,如图4所示。考虑到山东地区胡萝卜种植多为壤土,整地后垄面仍有土块且粘性较大,影响开沟播种质量。驱动轮设计为鼠笼式,轮辋为格栅状,缝隙10 mm,行走时不仅能把较大土块压碎,而且粘在轮辋上的土壤在滚动时会自然脱落,鼠笼式的结构也减轻了自身质量。驱动轮滚动摩擦力除受土壤特性影响外,还与驱动轮宽度和直径有关,其关系为[31]

图4 驱动轮结构图Fig.4 Structural diagrams of driving wheel

(6)

式中Rx——驱动轮滚动摩擦力,N

G——驱动轮受到的垂直载荷,N

K2——土壤特性系数

B1——驱动轮宽度,m

D1——驱动轮直径,m

由式(6)可以看出,在其他参数不变的情况下,增大驱动轮直径可以减小滚动摩擦力。综合动力、自重、造型等因素考虑,结合胡萝卜的种植模式,确定驱动轮宽度B1为280 mm,直径D1为200 mm。

2.4 分种器设计

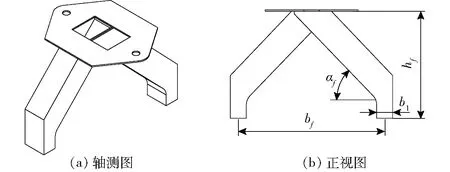

针对农艺要求,分种器由2个分种管组成,左右对称,前后错位布置,中心距bf=120 mm,安装在排种器支架下面。排种盘上外、内圈型孔上的种子从连接板中间方孔分别落入左、右分种管,分种管将改变种子运动方向,使其由前后向左右运动,实现窄距双行播种。由试验测得包衣胡萝卜种子的休止角为22.6°,故分种装置倾斜角αf应大于22.6°,在此设计αf为43°。种子与分种管碰撞后运动轨迹随机,将影响粒距均匀性,因此,设计的分种器高度hf为80 mm,降低种子触地速度。为保证行距准确性,分种器出种口宽度b1为10 mm。分种器结构如图5所示。

图5 分种器结构图Fig.5 Structural diagrams of seed-guiding device

3 播种控制与监测系统

为了实现播种粒距的精确控制及播种状态的实时监测,设计了胡萝卜精密播种控制与监测系统。播种前,根据胡萝卜品种及生产要求输入合适的株距;播种时,触摸屏上实时显示前进速度、播种总数及漏播率等信息,当漏播出现异常时(连续漏播7个或规律性漏播)屏幕报警信号灯亮起,播种人员可根据实际情况及时停机排除故障。播种控制与监测系统由排种控制系统和漏播监测系统两部分组成,系统工作流程如图6所示。

图6 播种控制与监测系统原理框图Fig.6 Principle diagram of seeding control and missing detection system

3.1 排种控制系统

3.1.1排种控制系统工作原理

排种控制系统由硬件及软件构成,硬件主要由旋转编码器、PLC控制器、触摸屏等组成。其工作原理是PLC根据人机交互界面设定的播种株距等参数值,先计算出单位时间内的排种量及排种器转速的理论值;然后,PLC将旋转编码器测得的行进速度和排种器转速进行比较,实现排种器转速的实时调整,并实时显示作业速度、排种器实际转速以及播种数量等。播种控制系统通过调整排种器的转速,使排种器转速与播种机前进速度实时匹配,实现整个地块播种粒距均匀。

3.1.2硬件选型

PLC为主控制单元,负责与触摸屏通信并根据旋转编码器实时测得的相关速度对伺服电机实时控制。PLC具体型号根据系统架构、经济性、I/O点数、参考精度等进行选择。根据装置结构共有4个输入、1个伺服电机控制输出、1个触摸屏通讯接口,因此,选用深圳中达优控公司的MC-20MR-6MT_430A_FX_F型触摸屏PLC一体机,触摸屏和PLC集成一体,内部集成了CPU模块、I/O模块和电源模块,具有结构紧凑、操作简单、安装方便以及成本低等特点。

该一体机CPU模块为Mitsubishi FX系列,其响应速度较快,基本指令执行速度时间为0.08 μs,内置的用户存储器为8 000步。触摸屏为4.3英寸高亮度液晶显示屏(480像素×272像素),通讯端口RS 485,4线精密电阻网络(4H),预装YKHMI V3.3组态软件,具备图像显示和数据处理功能。

目前农业机械前进速度测量方法主要有标杆测速法、轮速传感器测速法、多普勒雷达测速法、GPS测速法等。目前采用较多的是轮速传感器测速法和GPS测速法,在拖拉机加、减速过程中,单点定位GPS速度误差和延时较大。有研究表明,在作业速度为4 km/h时,GPS测速方式平均粒距合格指数小于编码器测速方式,在作业速度为6~12 km/h时,GPS测速方式平均粒距合格指数大于编码器测速方式[16]。本研究播种机为轻简型手推式播种机,作业速度为3~5 km/h,因此,选用台州霍尔电气有限公司生产的E6B2-CWZ6C型旋转编码器,工作电压DC 5~24 V,控制电流小于80 mA,最高响应频率为150 kHz,分辨率1 024 P/r(每转输出脉冲1 024个),输出方式为NPN常开。

3.1.3PLC控制程序设计

PLC程序在GX Works2上编程,主要功能采用梯形图进行开发,包括参数设定、启停、状态检测以及比例值调整等。

(1)排种器转速

为了确保播种株距稳定,提高播种质量,排种器的转速必须和播种机作业速度相匹配,即PLC控制器需根据播种机作业速度实时调整排种器转速。其中播种机的作业速度由旋转编码器A测定,排种器的转速由伺服电机调整。

播种机作业时,PLC控制器通过高速计数器(频率模式)实时采集旋转编码器A的转动频率,播种机的作业速度v1为

(7)

式中f2——编码器A的转动频率,P/s

R1——编码器A的分辨率,P/r

D2——地轮直径,m

排种器在时间t1内转动圈数

(8)

式中t1——时间,s

S——播种株距,m

Z——排种盘单圈型孔数量

则排种器的转速为

(9)

通过PLC控制器将排种器的转速n1转换为脉冲量输出,程序通过读取后镇压轮速度检测编码器B的数值,根据比例关系调整脉冲量的输出,进而实现排种器转速的实时调整。

(2)理论播种粒数和播种面积计算

为了了解播种机作业量,需要对播种粒数和播种面积进行计算。作业过程中,通过高速计数器(计数模式)实时读取旋转编码器B的计数值(脉冲数),根据编码器的分辨率,可得到单行播种粒数

(10)

式中Q1——排种器理论播种粒数

M——编码器B的计数值

R2——编码器B的分辨率,P/r

根据播种粒数、设定的播种株距和工作幅宽,计算播种面积

A=Q1SW

(11)

式中W——播种机工作幅宽,m

3.2 漏播监测系统

3.2.1硬件选型

目前漏播监测方法主要有光电监测法、压电监测法、电容监测法、高速摄影监测法和机器视觉监测法。光电监测法、压电监测法和电容监测法结构简单、成本低,但存在监测盲区、易受灰尘和杂质影响;高速摄影监测法和机器视觉监测法对事件还原度高、过程可视性好,但价格高,对作业环境要求高,不适合田间作业使用。

根据“红喜三红七寸”和“孟德尔二号”2个品种的包衣胡萝卜种子的测量数据,种子尺寸范围在2.17~4.62 mm之间,粒径较小,对光电传感器监测精度要求较高。本研究选用东莞南之巅电子有限公司生产的TR20MLD型矩阵对射式光纤传感器,工作电压DC 12~24 V,消耗电流小于3 mA,响应时间小于200 μs。该传感器采用红外发光二极管作为发光元件,红外光敏二极管作为受光元件,具有反应快、功耗小、价格低的优点;11 mm宽度布置16芯光纤,相对于常规光电式传感器红外光更密集,最小监测直径为0.5 mm,可最大程度地消除感应盲区,提高漏播监测精度。此光纤传感器需配合放大器使用,放大器的作用是对光信号进行放大,选用同一公司生产的FL-31N型光纤放大器,通过设置感应延时来调节感应灵敏度,可设延时范围为0~9 999 ms。

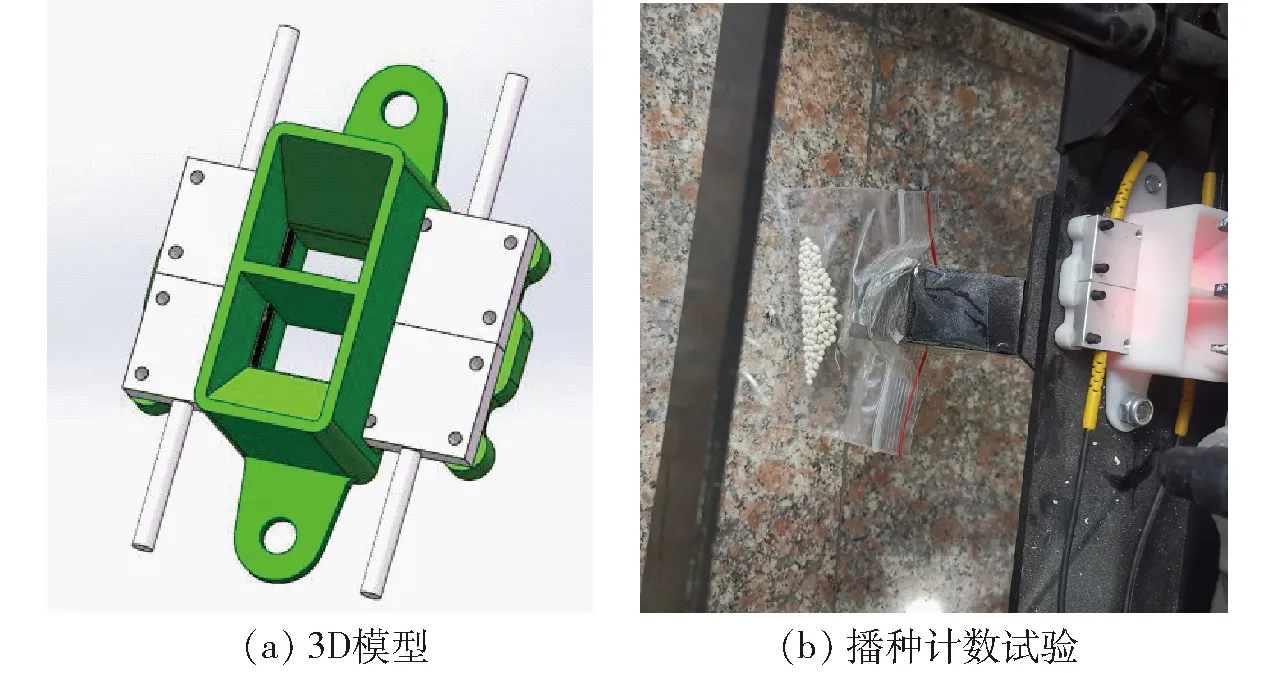

本研究为一器双行气吸式排种器,需采用2套光纤传感器,传感器安装在排种器的分种器下方,左右对射布置,3D打印1个支架进行固定,如图7a所示。

图7 光纤传感器Fig.7 Fiber optic sensor

3.2.2监测程序

排种器下落的种子通过传感器检测区域时,由于种子对光线的遮挡产生遮光量,传感器把检测到的信息传输到PLC控制器进行相关处理,PLC判断是否出现漏播现象,再由报警单元实现相应的报警。本研究设计的播种机最大前进速度为1.39 m/s(5 km/h),单粒精播株距为0.07 m, 相邻2粒种子的最小落种时间间隔为

(12)

式中Tmin——最小落种时间间隔,s

计算得到最小落种时间间隔Tmin=0.05 s=50 ms,远大于PLC程序运行一个周期的时间(1~1.5 ms),故程序满足单粒落种时间间隔要求。

种子穿过监测区域完全遮断光线的时间与种子下落的高度有关,本研究种子从离开排种盘开始下落到达监测区域的高度为h=0.055 m,种子到达监测区域时的速度计算式为

(13)

式中v2——种子到达监测区域时的速度,m/s

t2——种子到达监测区域时所用的时间,s

由式(13)可以得到种子到达监测区域时的速度为v2=1.038 m/s,种子穿过监测区域所用的时间

(14)

式中bmin——种子最小尺寸,m

包衣胡萝卜种子的最小尺寸bmin=2.17 mm,将其代入式(14)得到t3=0.002 091 s=2 091 μs, 即最小尺寸的种子完全阻断光束的时间为2 091 μs,而选用的光纤传感器响应时间小于200 μs,故选用的光纤传感器满足包衣胡萝卜种子漏播监测要求。

播种机前进速度v1由测速传感器获得,本研究使用旋转编码器测速。依据光纤传感器实时检测信息计算相邻2粒种子的实际落种时间间隔ΔT,获得实时播种株距

Sd=v1ΔT

(15)

式中Sd——实时播种株距,m

结合理论株距判断是否发生漏播现象,根据GB/T 6973—2005《单粒(精密)播种机试验方法》,具体判断依据为:0.5S

实际应用中,取时间间隔ΔT的1.5倍作为漏播定时器的设定值,正常播种时,每粒种子落下使定时器复位;出现漏播时,设定的时间内没有种子落下,定时器就会置位。定时器每置位1次,计数器就会记录1次漏播,并在触摸屏上实时显示。在监测状态下,如果排种盘型孔发生堵塞,就会产生漏播,但本研究采用排种器有正压吹杂功能,堵塞在型孔中的杂质或破碎的种子一般能被正压气流吹掉。为了不影响作业效率,仅以下情况需报警提醒处理:当型孔被堵塞,排种器连续转7周,堵塞物仍没有被清除,发生规律性漏播时;当种箱中缺种或风压不足等导致连续7个以上型孔未吸上种子时。

4 试验

4.1 计数校准

为获取实际的落种数量,将光纤传感器安装在排种器出种口处,并在分种管下方安装接种袋,如图7b所示。试验在室内进行,调整风机负压到4.5 kPa,正压1.0 kPa,启动电机测试程序驱动排种器,排种器转速为18 r/min,播种机原地不动。为方便查看系统显示的播种数量,播种系统每次启动前,先手动清零播种数据。

试验选用山东地区广泛种植的“孟德尔二号”和“三喜三红七寸”胡萝卜品种,两个品种均为包衣种子,颜色均为乳白色。前者三轴尺寸4.13 mm×3.25 mm×3.05 mm,含水率3.82%,千粒质量21.17 g;后者三轴尺寸3.91 mm×2.77 mm×2.60 mm,含水率3.81%,千粒质量11.34 g。预试验时发现三轴尺寸小的计数准确率略低,接下来的计数试验选用三轴尺寸小的品种进行。

由于左右两行的光纤传感器并排安装会相互干扰,试验时将左行的放大器抗干扰等级设置为F2,右行的设置为F1,其发射频率不同就不会相互干扰。通过设置放大器的遮光量阈值和感应延时来调节感应灵敏度,本研究选用的放大器可设延时范围为0~99 990 μs(精度10 μs)。根据放大器使用说明书进行设置试验,确定遮光量阈值左行为7 995,右行为8 003;延时左行和右行均为200 μs,此时相对误差最小可达到0。为进一步验证设置参数的准确性及系统稳定性,在计划排种粒数分别为50、100、200、300时进行4组试验。当触摸屏显示数量到达计划值时,手动停止电机测试程序,人工统计接种袋中的种子实际数量,并记录触摸屏显示的监测数量,每组试验重复5次,试验数据如表2所示。

表2 播种计数试验结果Tab.2 Test results of seeding counting

从表2可以看出,计数相对误差小于等于4.6%,说明放大器遮光量和延时参数设置合理,后续播种试验可以使用此参数。造成相对误差偏大的原因是受环境干扰,以及由重播造成。2个种子经过光束时重叠或时间间隔太短,系统误判为1个,但重播率在3%以内,且监测的主要目的为避免产生连续漏播(断条),故此监测系统可以为后续生产使用。

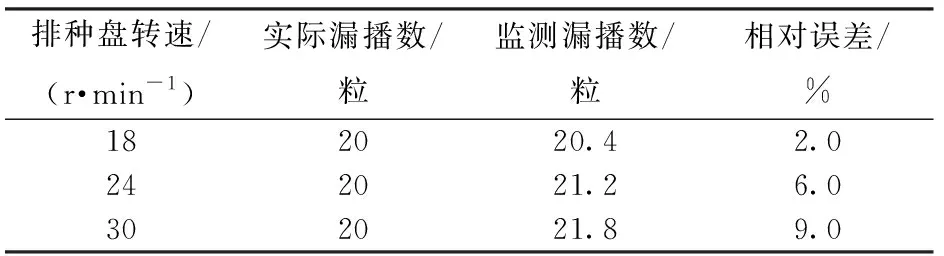

4.2 漏播监测试验

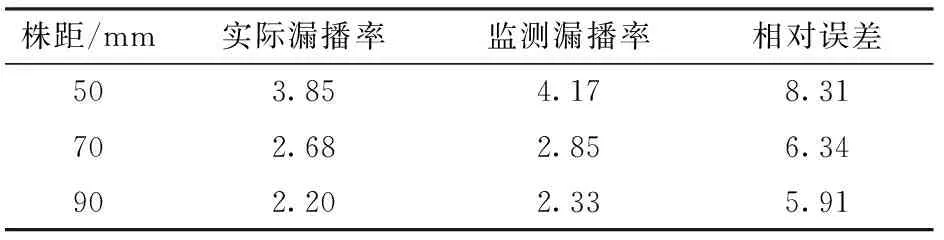

根据以往试验观察到,造成气吸式排种器漏播的主要原因是型孔堵塞。漏播监测试验采用人为堵塞型孔的方式进行,双圈型孔排种盘,每圈30个型孔。型孔堵塞且正压气流不能清除掉堵塞物,将产生较为严重的漏播问题,需报警提醒。试验时,用热熔胶每圈堵塞1个型孔,使用与计数试验相同的种子,如图8所示。为了减少外在因素的影响,试验在室内进行,播种机原地不动,通过程序控制排种器转速。分别设置3种不同的排种速度,通过排种器上面的观察窗口统计排种盘漏播数量(自然漏播的不统计在内),与系统显示的漏播数量进行比较,程序设计为一定时间内累计漏播7次启动报警。为了便于统计,每次试验排种器转动20周,试验重复5次,取平均值,试验结果如表3所示。

图8 漏播监测试验Fig.8 Test of missing state1.排种器 2.堵塞的型孔 3.种子 4.观察窗口

表3 漏播监测试验结果Tab.3 Test results of missing state

从表3可以看出,随着转速加快,漏播监测误差开始加大,但相对误差不大于9.0%,说明漏播监测程序可靠,可进行后续田间播种试验。通过对投种口进行观察,发现造成相对误差偏大的原因是排种盘转速加快,种子下落路径不稳定,经过监测光线前撞击到了光纤传感器支架内壁,改变了相邻两粒种子的间隔时间。

4.3 田间试验

上述漏播监测试验是在设定转速下进行的,田间作业时排种盘转速是随着播种机前进速度实时变化的,程序需要实时更新相邻两粒种子的间隔时间以适应变速作业。

田间试验的目的是验证闭环控制系统和漏播监测系统的可靠性和准确性,2020年12月,在山东省青岛市平度市仁兆镇进行样机播种适应性和性能试验,试验地块长100 m,宽20 m,旋耕起垄,垄面宽约280 mm,土质为壤土,土壤含水率为19.5%,土壤坚实度为938 kPa,播种机的前进速度约3 km/h,分别设置播种机的理论株距为50、70、90 mm,各播种10垄。试验现场如图9所示。

图9 田间试验Fig.9 Field experiments

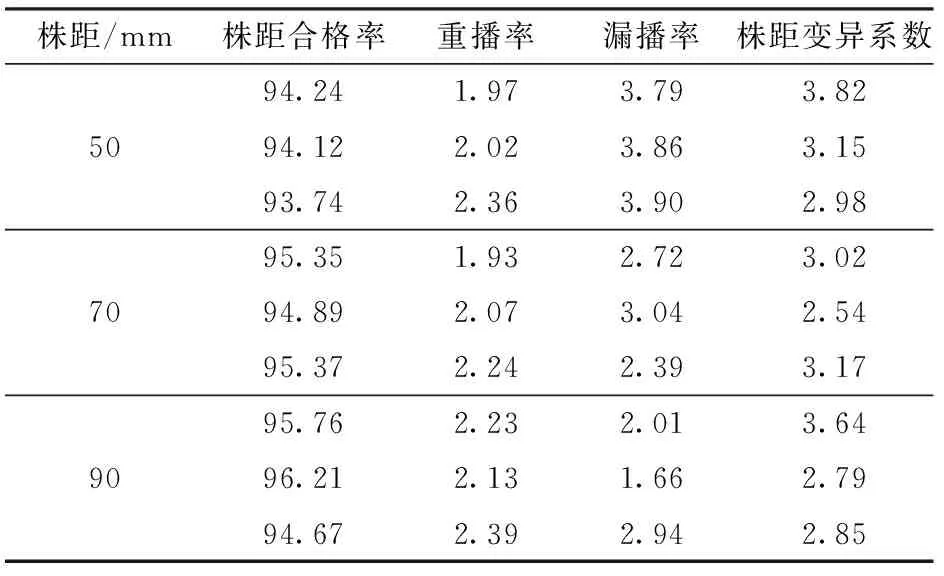

根据室内试验得到的最佳播种参数,选择型孔直径为1.6 mm的排种盘,启动风机和控制系统,把气室负压调节到4.4 kPa,吹杂正压调节到1 kPa。由于排种器由伺服电机驱动,PLC自动控制,汽油机带动播种机前进时,排种器将自动运行。播种后,按照GB/T 6973—2005《单粒(精密)播种机试验方法》的要求进行试验和结果评价。选择3种胡萝卜种植株距进行试验,每种株距选取1垄进行测量,选取中间段测量数据,每垄测量3组数据,每组测量100个种子间距,总共得到9组数据,根据试验数据计算出粒距合格率、重播率和漏播率,如表4所示。

表4 田间试验结果Tab.4 Results of field experiments %

由表4可以看出,株距增大,株距合格率上升,重播率增大,漏播率减小,但总体变化范围不大;样机播种性能良好,漏播率小于等于3.90%,重播率小于2.4%,播种株距合格率大于93.7%,各项指标均符合JB/T 10293—2013《单粒(精密)播种机技术条件》的要求,平均播深17 mm,满足胡萝卜播种要求。

为了验证漏播监测系统测量的漏播率的准确性,取同一株距的3组漏播率平均值进行比较,如表5所示。由表5可以看出,播种机按设计的株距作业,漏播监测系统测量的漏播率误差小于8.4%,系统监测性能可靠,可用于实际生产。

表5 漏播率监测结果Tab.5 Test results of missing rate %

5 结论

(1)研制的电驱气吸式胡萝卜播种机,可以一次完成开沟、精量播种、覆土、镇压等作业工序。采用混合动力系统方案,风机和排种器的驱动力不受播种机前进速度影响,从而能保持稳定工作,同时续航时间也得到了保障,播种机可连续工作10 h,满足作业需求,而其他仅靠蓄电池提供动力的小型播种机续航时间约6 h[2]。排种器采用内外两圈型孔排种盘,一器双行排种方式既减少了动力消耗,又使得整机结构更为紧凑,整机质量为53 kg,搬运方便,适合小地块和设施大棚内作业。

(2)采用对射式矩阵光纤传感器对种子流进行监测,通过计数试验,计数相对误差小于等于4.6%,并通过人为堵塞型孔的方式,对漏播报警系统进行测试,测试结果表明该系统能有效监测漏播情况,满足生产使用要求。

(3)采用旋转编码器对播种机测速,伺服电机驱动排种器,播种控制系统通过调整排种器的转速,使排种器转速与播种机前进速度实时匹配,实现整个地块播种株距均匀。田间试验表明,播种机按所设计的株距作业后,株距合格率大于93.7%,重播率小于2.4%,漏播率小于等于3.9%,播深均匀,平均播深17 mm,试验结果符合国家相关标准要求。与传统使用窝眼轮式排种器的小型蔬菜播种机相比(其株距合格率大于86%)[4],株距合格率提高约7.7个百分点,播种质量可实时监测,监测误差小于8.4%。