模拟CMAS腐蚀用玻璃的制备及其析晶性能

周 舟, 张 晶 晶, 汪 伟, 韩 圣 辉

( 大连工业大学 纺织与材料工程学院, 辽宁 大连 116034 )

0 引 言

热障涂层(thermal barrier coatings,TBCs)因其较好的耐热性、抗氧化性、低导热性被广泛应用于发动机热端部件的防护。随着TBCs的服役环境日益苛刻,外来物的冲击和腐蚀已成为影响其服役寿命的重要因素之一。Dewet等最初在中东沙漠地区飞行的飞机发动机叶片上发现了玻璃状沉积物——钙镁铝硅酸盐玻璃(CaO-MgO-Al2O3-SiO2,CMAS)的存在[1-2]。CMAS主要来源于灰尘、沙粒、火山灰、飞机跑道碎屑等,航空发动机工作时,CMAS会随着进气道被吸入发动机,经过压气机及燃烧室高温加热后变为熔融体吸附在陶瓷层——钇稳定氧化锆(Yttria-stabilized Zirconia,YSZ)表面并与涂层发生化学反应[3]。在CMAS和YSZ涂层接触的界面处,CMAS与Y2O3、ZrO2反应生成ZrSiO4等化合物,YSZ中出现贫Y区,并导致YSZ发生相变引起应力/应变变化,且热物理和化学性能都受到影响,从而导致涂层剥落[4]。

为解决CMAS对涂层的腐蚀问题,诱导CMAS结晶被证明是一种可行的方法,通过限制CMAS渗入涂层的深度来减轻CMAS在高温下对陶瓷涂层的有害影响[5]。关于促进CMAS结晶的涂层材料的研究主要集中在评估CMAS与涂层相互作用过程中形成的产物相[6-7]。通过诱导熔融玻璃结晶来限制CMAS浸入涂层的程度可以有效地减轻涂层的腐蚀[8-9]。因此,研究CMAS的析晶性能对开发耐CMAS腐蚀的涂层材料有着至关重要的作用,其热膨胀系数、玻璃化转变温度和析晶温度等因素都制约着热障涂层的耐CMAS腐蚀效果。

本研究以CaCO3、Al(OH)3、MgO和SiO2为主要原料,通过熔融法制备CaO-MgO-Al2O3-SiO2系玻璃,重点研究了CMAS的析晶性能,初步探究了影响该玻璃析晶性能的因素,为改善热障涂层耐CMAS腐蚀能力提供了理论依据。

1 试 验

1.1 材 料

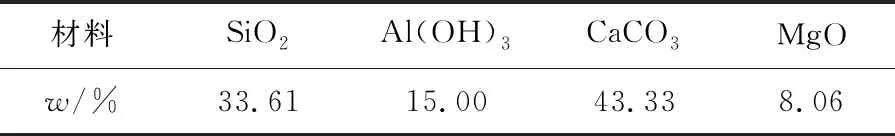

玻璃制备所用原料为SiO2、Al(OH)3、CaCO3、MgO,分析纯。按照表1组分称量各原料的用量,称取后研磨均匀混合。

表1 CMAS组分

1.2 玻璃的熔制

将混合均匀的配合料转入50 mL的刚玉坩埚中,在型号为RK-18-16的高温升降式电阻炉中进行熔制,加热至1 300 ℃,保温1 h。同时预热石墨模具,将熔制好的玻璃液迅速倒入预热过的石墨模具中,随后迅速转移到550 ℃的退火炉中,保温1 h后随炉冷却。

1.3 样品测试

采用阿基米德排水法测量玻璃的密度,使用型号为FA1104J万分电子天平称量,测量3次取平均值;采用HXD-1000TMC/LCD数字式显微硬度仪(载荷0.980 N,加载时间15 s)测定玻璃的平均显微硬度;利用PCY型高温卧式膨胀仪测定玻璃的热膨胀系数(速率为5 ℃/min,由室温加热至850 ℃);利用型号为WCR-2D差热天平测定玻璃的特征温度;利用傅立叶变化红外光谱仪(PE,model spectrum One-B)对玻璃进行结构分析;利用6D-16型梯温电炉测定玻璃析晶温度,设置保温时间为30、120、240 min。在保温时间过后将瓷舟取出在空气中冷却,在梯温曲线上找出试样析晶范围,查看是否有结晶膜、结晶壳或小结晶;利用D/Max-ⅢB型X射线衍射分析仪确定热处理后的玻璃试样的晶相种类,铜靶工作电压40 kV,工作电流30 mA,扫描速率为6°/min;利用JSM-6460LV型扫描电镜对析晶后的玻璃表面进行观察。

2 结果与讨论

2.1 CMAS玻璃的基本性能

采用排水法测得所制备的CMAS玻璃的平均密度为2.88 g/cm3。通过显微硬度仪测得玻璃的平均显微硬度为642.4 Hv0.1。

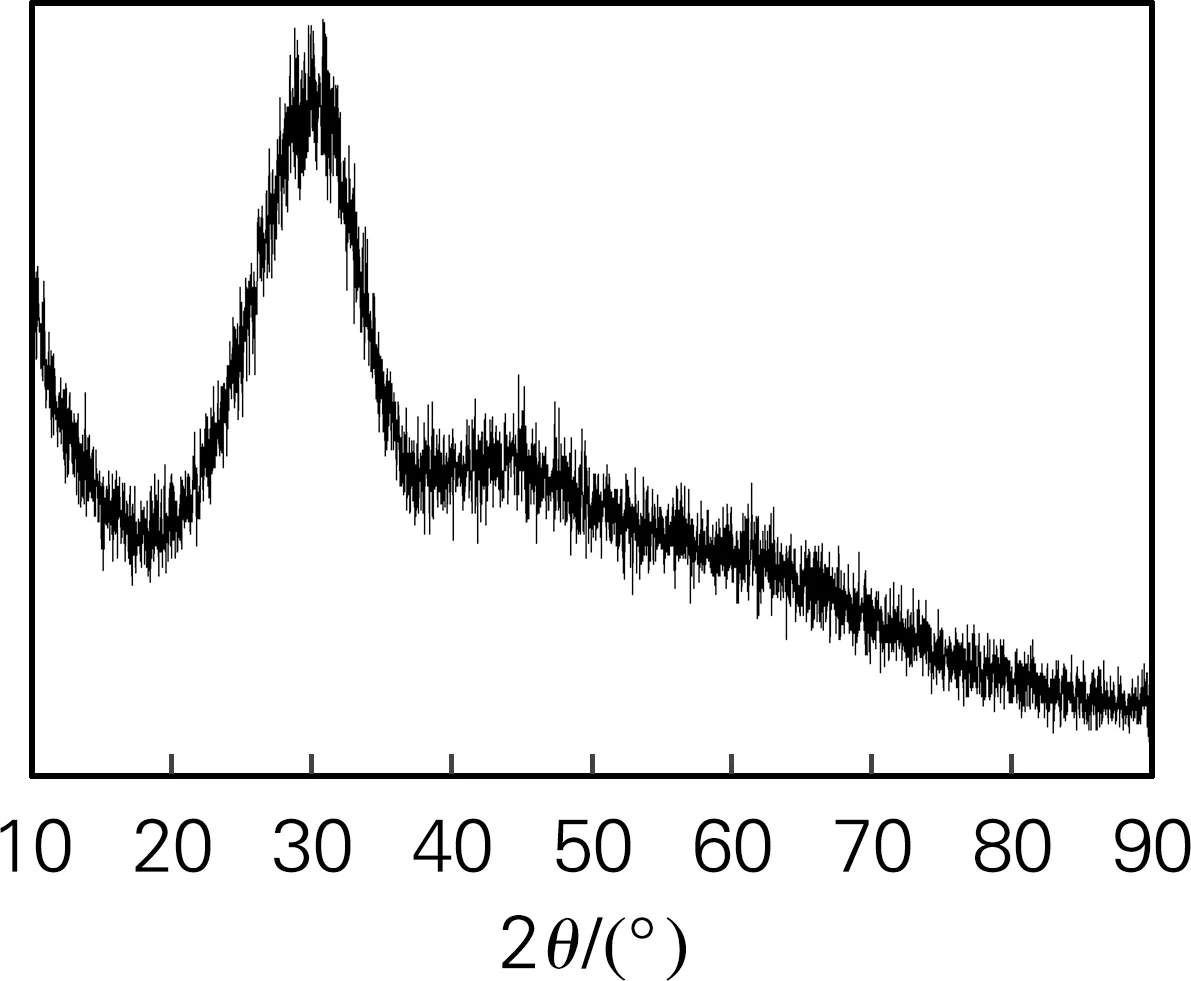

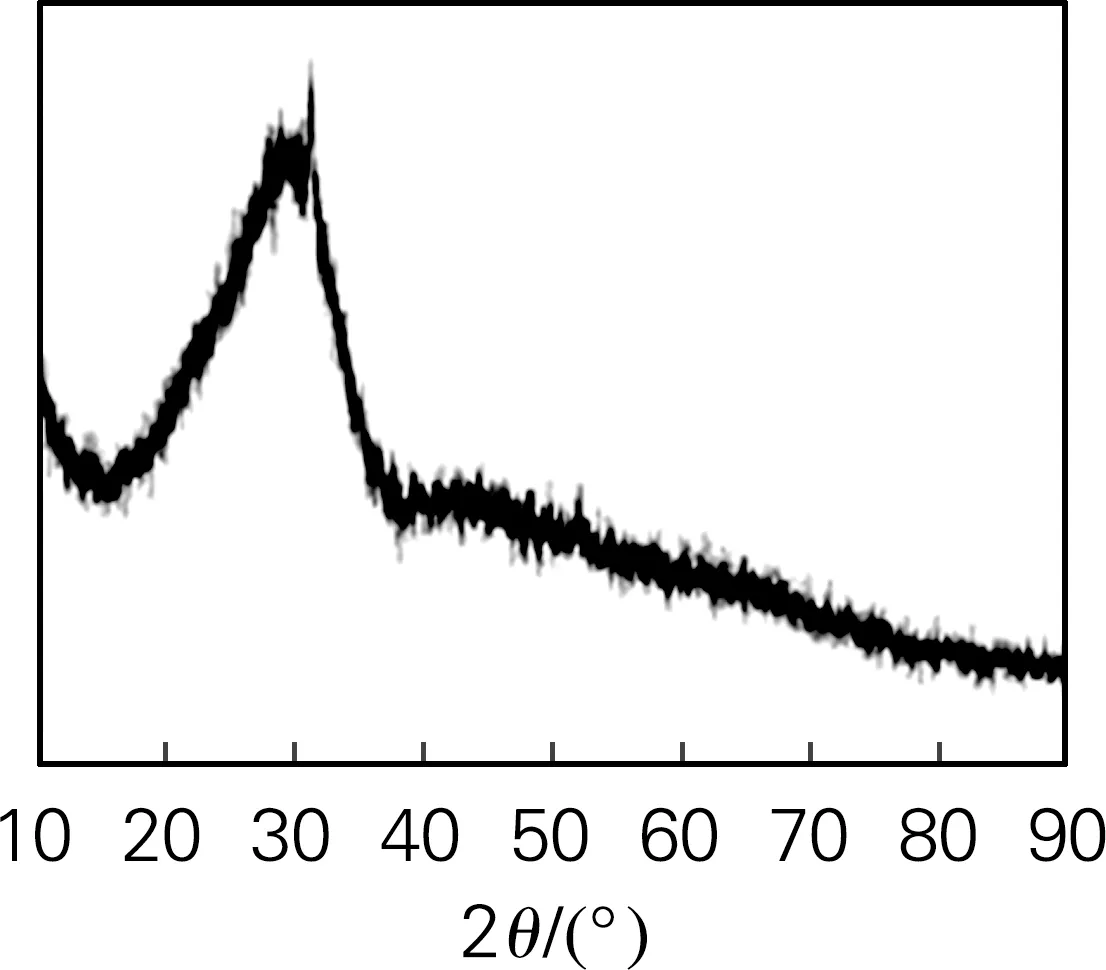

由图1 CMAS玻璃试样的X射线衍射图谱可见仅有一个非晶弥散峰出现在样品的衍射谱图上,并没有任何明显的晶体衍射峰,表明制得的CMAS玻璃有着非晶态的结构。在2θ=29.95°处出现的宽的衍射峰是非晶态CMAS的特征峰。

图1 CMAS玻璃试样的XRD

由图2 CMAS玻璃的热膨胀曲线可知玻璃的转变温度(Tg)和软化点(Tf)分别为755和801 ℃。CMAS玻璃的平均热膨胀系数(CTE,α)在25~690 ℃为7.72×10-6K-1。在TBCs材料中,ZrO2的热膨胀系数为10×10-6K-1。CMAS和TBCs材料之间的热膨胀系数不匹配可能会导致被CMAS渗入的涂层在冷却时容纳残余应力,致使涡轮发动机的整体发热部件损坏。

图2 CMAS玻璃的热膨胀曲线

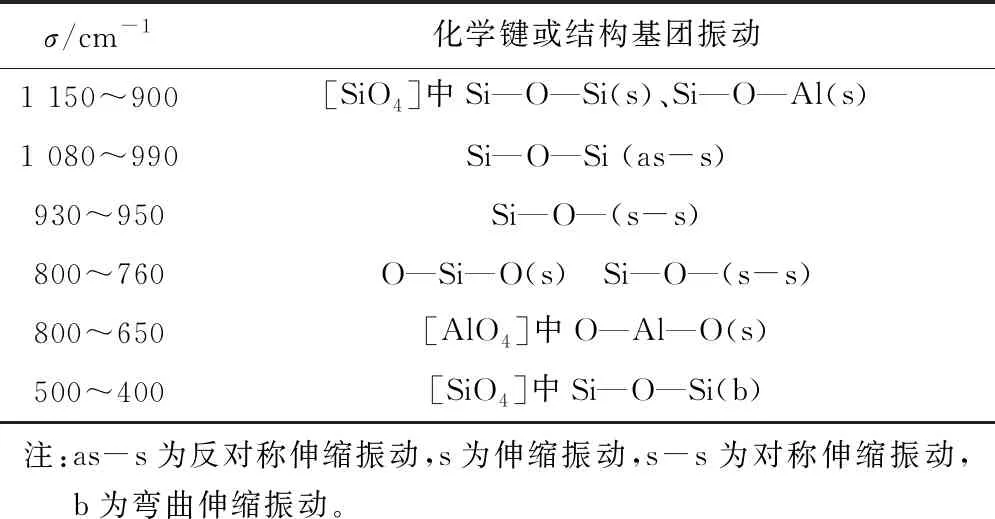

图3为样品的红外光谱图,表2为硅酸盐玻璃谱峰频率及对应的振动键。可以看出红外光谱中有7个明显的吸收峰,分别位于3 442、2 927、1 636、1 391、975、716、511 cm-1附近。3 442 cm-1处的吸收峰是水分子的O—H基的伸缩振动引起的;2 927 cm-1的吸收峰表现为Si—OH振动峰;1 636 cm-1处的吸收峰为H—O—H的弯曲振动峰;1 391 cm-1是在900~1 400 cm-1的一个最强峰,这是[SiO4]中Si—O—Si、Si—O—不对称伸缩振动引起的;716和511 cm-1处的吸收峰分别是由[AlO4]中O—Al—O的伸缩振动与缔合的[SiO4]中Si—O—Si的振动所引起的。

图3 CMAS玻璃红外光谱图

表2 硅酸盐玻璃谱峰频率及对应的振动键

2.2 CMAS玻璃析晶分析

由图4(a)可见在一定温度时玻璃由原来的无色透明状变得乳浊,并且在陶瓷管最里面有白色固体生成。通过与标准温度比对可知:该玻璃的开始析晶温度为842 ℃,在900 ℃时析晶现象比较明显,918 ℃时出现白色固体完全析晶。由图4(b)可见,当达到一定温度时,玻璃有从透明变浊的趋势,说明该玻璃有一定的析晶倾向,随着温度的升高,玻璃的浊化程度越来越高,直至完全析晶。通过与标准温度比对可知:在812 ℃开始玻璃开始析晶;在840 ℃时玻璃析晶现象明显呈半析晶状态,在896 ℃时玻璃试样的外表已完全变为白色呈完全析晶态。但是,将此玻璃敲碎时发现,其内部并没有完全变白,说明在此温度下玻璃并未完全晶化。由图4(c)可以看出,该系玻璃析晶后的样品呈白色,从其断面可见,晶体分布较为均匀,并且在砸开样品时,发现它具有很强的硬度和抗击打能力,说明它的力学性能十分优良。通过与标准温度比对可知,该玻璃开始出现析晶倾向的温度为760 ℃,半析晶温度为824 ℃,完全析晶的温度为900 ℃。

(a) 30 min

为了研究该白色固体样品是否为CMAS玻璃晶化产物,对样品进行破碎和研磨。采用D/Max3B 型全自动X射线衍射仪进行扫描,得到如图5梯温处理后的玻璃的XRD图。从图5(a)可以看出,仅有一个非晶弥散峰出现在样品的衍射谱图上,典型的非晶物质的图像,说明该试样并未完全析晶,只是在表面形成一层很薄的晶体,这可能是由于保温时间不够导致。由图5(b)、(c)可以看出,846 ℃时该试样还有明显的标志位无定形玻璃相的“散射状”的衍射峰,它的衍射峰分析结果可以看出,主要析出的晶相为透辉石,另外有部分的普通辉石成分,但是其主要组成还是玻璃态,含少量透辉石晶相和普通辉石晶相;918 ℃时样品已经完全没有标志无定形玻璃相的“散射状”的衍射峰,而且析出的晶相也为透辉石和普通辉石晶相,不同的是普通辉石晶相明显减少,在此温度下玻璃已基本析晶,玻璃态组成减少,主要组成为透辉石(CaMg(SiO3)2)和辉石(β-CaSiO3)晶相。

(a) 30 min 918 ℃

2.3 玻璃析晶形貌分析

2.3.1 梯温处理120 min析晶样品形貌

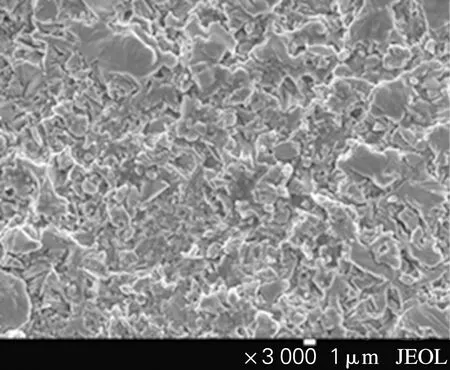

图6为梯温处理120 min后所得析晶试样的扫描电镜图。图6(a)、(b)不能明显看出玻璃有析晶现象,可能是保温时间不够,晶粒未能生长,还可能是在制样时破坏了晶体结构。从图6(c)可以看出已有晶粒生成,但是没有定向生长的趋势,可能是因为保温时间不够造成的。

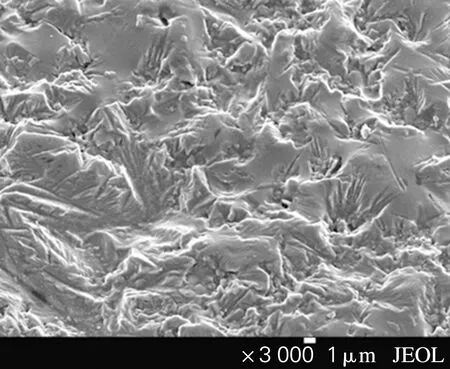

2.3.2 梯温处理240 min样品形貌

图7为梯温处理240 min后所得试样的扫描电镜图,从图7(a)可以看出玻璃已经有析晶的现象,但还是玻璃态占的比例多;从图7(b)可以看出已经有晶粒生成;从图7(c)可以明显看出玻璃发生了析晶,并沿着中心向四周做扩散状生长。对比梯温处理120 min样品的扫描电镜(图6)可以发现,保温时间对于析晶有很大的影响,尤其会对晶体的形成和生长有很大的影响。

(a) 825 ℃开始析晶态

(a) 786 ℃开始析晶态

2.4 CMAS的析晶动力学

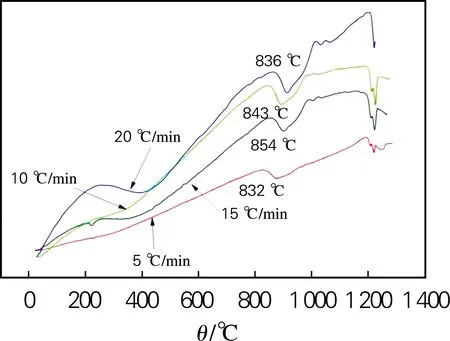

玻璃从非晶态向晶态转化时,晶格转变需要一定的能量,也称为析晶活化能(E),析晶活化能是探究玻璃析晶动力学的重要参数之一,常用来判断玻璃的稳定性。将玻璃试样在不同速率(α)下进行测试获得DTA热分析图,如图8所示。随着升温速率提高,析晶峰的温度也随之升高。

图8 CMAS玻璃的差热曲线

升温速度为10 ℃/min时,相应的析晶峰最明显,可用作表征CMAS玻璃差热的分析曲线。该差热曲线存在一个不明显的核化峰和一个明显的析晶峰,其析晶温度为843 ℃,晶化峰与核化峰的距离较远,析晶峰的面积较大。由此推断出玻璃样品在晶化过程中不易发生软化变形,析晶后结晶程度较好,晶粒较细,性能优良。

CMAS玻璃的结晶动力学根据从不同加热速率下的DTA扫描获得的峰值温度来评估的,玻璃态转化为晶态时需要一定的能量,以克服结构单元重排时的势垒,势垒越高,转化需要的活化能越大,玻璃析晶能力减小;势垒越低,转化需要的活化能越小,玻璃析晶能力增大。因此,析晶活化能在一定程度上体现了玻璃析晶能力的强弱。

目前,用得较为普遍的是Kissinger法。Kissinger得到的玻璃析晶峰温度Tp与DTA升温速率的关系式为

ln(Tp2/α)=ln(E/Rγ)+E/RTp

(1)

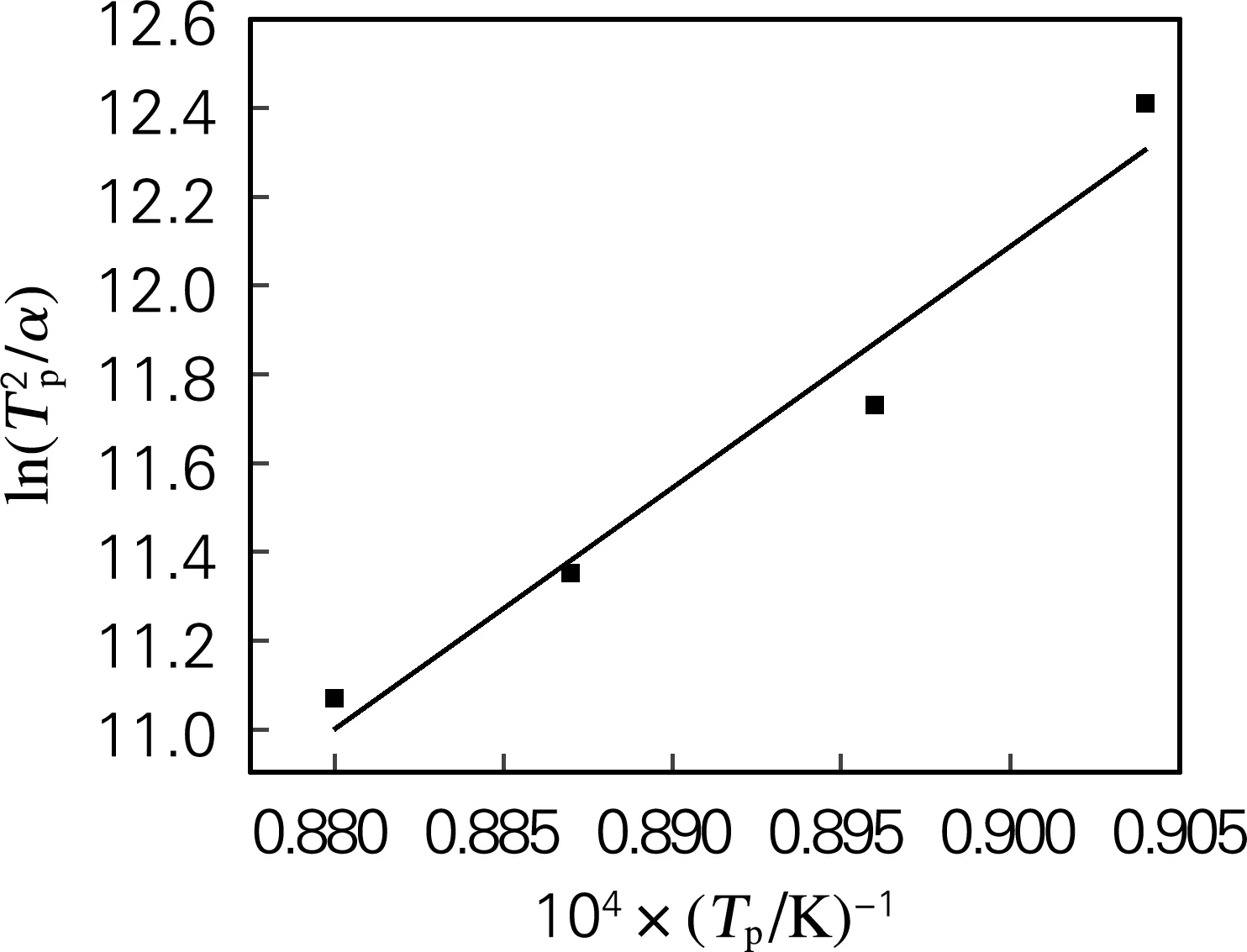

ln(Tp2/α)对1/Tp所作图像为直线,其中斜率为E/R,截距为ln(E/Rγ),由此可得析晶活化能(E)和频率因子(γ),进而求得析晶转变速率系数(k)。

在E已知的情况下,晶体生长指数n可以通过Augis Bennett方程如式(2)所示计算。

(2)

式中:ΔT为放热峰值半高宽。

根据不同升温速率下的析晶温度,绘制如图9的拟合直线,其斜率K=54 418.25,则E=KR=452.43 kJ/mol,在E已知的情况下晶体生长指数由式(2)计算可得n=1.906。

图9 CMAS玻璃的ln(Tp2/α)-(1/Tp)关系图

根据固态相变理论,在晶化开始时,晶化由表面形核及核长大控制n≤2;随着晶化的进行,2

利用DTA评估CMAS玻璃的析晶动力学,DTA分析图中在843 ℃发现有一个放热峰,该峰的活化能为452.43 kJ/mol,晶体生长指数为1.906。表明CMAS玻璃中的表面成核机制可用于结晶。在大于900 ℃热处理的玻璃块样品的XRD图谱中显示透辉石为主晶相,900 ℃以上玻璃已基本析晶,玻璃态组成减少,样品表面开始生长组成为透辉石和辉石晶体的组合物结晶层随着温度和时间的保持而增加。其结晶化程度很高,降低了熔融玻璃的流动性;晶相质地均匀致密,在与YSZ作用的过程中,在涂层与CMAS间快速形成一层致密阻挡层,未析晶的熔体很难再渗入涂层内部,从而限制熔体浸入涂层的深度[11-13]。因此,诱导熔融玻璃表面析晶可以有效地阻止CMAS进一步渗入到涂层内部,提高涂层的耐CMAS腐蚀性能。因此,可以考虑在涂层成分中增加电荷高、场强大的Al3+、Ti4+对应的氧化物,以改善涂层耐CMAS腐蚀性能。

3 结 论

系统研究了CMAS腐蚀用玻璃的制备及其基本性能,通过对玻璃的梯温处理研究其析晶机制及其形貌,得出以下结论:CMAS玻璃的平均密度为2.88 g/cm3;显微硬度平均值为642.4 HV0.1,表明该系列玻璃具有较高的硬度。CMAS玻璃的转变温度和软化点分别为755和801 ℃,平均热膨胀系数(CTE,α)在25~690 ℃的温度范围内为7.72×10-6K-1。CMAS玻璃开始析晶温度为842 ℃;900 ℃时玻璃已基本失透呈半析晶态。在918 ℃时玻璃试样的外表已完全变为白色,玻璃完全析晶。玻璃的析晶峰温度为843 ℃且析晶峰温度范围较宽。CMAS玻璃的析晶活化能为452.13 kJ/mol,晶体生长指数为1.906,表明该玻璃的晶化由表面形核控制。诱导CMAS玻璃析晶可以降低渗入涂层的程度。