智能焊接生产线在铝模板生产中的应用

王 强

(辽宁忠旺集团有限公司,辽宁 辽阳 111000)

0 引言

随着国家城市建设的快速发展、城镇化的加速以及国民对城市住宅需求的增加,房地产行业逐步成为国民经济的重要组成部分,随着国家对环保以及绿色建筑的要求不断提高,建筑铝合金模板也逐步替代木模板、钢模板成为建筑行业的主流材料。由于铝模板有施工周期短、可多次重复使用、施工方便、稳定性好、承载能力高、外形美观以及节能环保等优点,因此其在实际施工中的应用越来越广泛。对目前铝模板的焊接过程来说,大多数企业采用人工MIG焊接的方式,需要耗费大量的人工及费用,且焊后整形矫正、人工检验、打码和码垛等都需要大量的人力、物力,从而提高了铝模板的生产成本。同时,为了满足不同规格模板的需求,1台较为复杂的多轴焊接变位机的成本甚至会超过标准机器人本身的成本。该文通过重新设计铝模板焊接生产线来实现焊接工装快速变换的目标,通过调整不同的焊接程序来实现对不同规格铝模板标准板进行焊接的目标。

1 智能生产线设计

1.1 铝模板焊接分析

铝模板材质一般为6系铝合金,常见材质为GGMB-T6、6061-T6,均为6系铝合金,可焊性较好,并采用MIG焊接电源进行焊接。

虽然铝模板焊接具有铝模板规格型号多的难点,但是焊接位置和焊接长度是有规律可循的,长度和宽度也有限制,宽度的最大值为600 mm,长度的最大值为2 400 mm,例如墙板(图1),墙板的加筋位置以及其他可焊接位置都有固定规律,为工装设计提供了有利条件。且为了最大程度地满足快速切换的需求,在设计焊接夹具时,尽可能保证各机构切换过程的流畅以及定位的准确性,而模板加筋位置的规律性给夹具和定位点的设计提供了有利条件。

图1 标准墙板加工图

在工序、工艺方面,工件以散件装入夹具,机器人完成弧焊焊接。工件形位公差为0.0 mm~0.5 mm。焊接变形分析如下:模板横筋焊接位置较多,焊接量较大,会导致焊接变形较大,模板的平整度无法得到保障,但是通过调整焊接顺序可以有效减少铝模板的变形量,因此在工装设计时要根据变形规律来考虑焊接顺序,增加夹紧固定装置,尽量减少焊接变形现象和后续调平的工作量。

铝模板焊接完成后还需要经过质检、调平以及打码等过程才能生产1片铝模板。而且铝合金导热性好、焊接变形量大以及铝模板本身结构加筋等因素会导致焊后调平矫正的过程需要耗费大量工时,为了解决这一系列的焊后问题,提高生产效率,该文将这一焊后处理过程引入生产线中,一次性解决铝模板标准板的焊后问题。

目前市场上采用手工焊接的居多,铝模板行业主要在2017—2022年才迎来大规模爆发式增长,生产模式滞后,偶尔出现的铝模板生产新技术也以单纯焊接机器人加简易工装为主,同时市场上大多数企业受资金、规模的限制,还没有发展到大规模进行自动焊接生产线建设的阶段。

1.2 焊接工作站设计

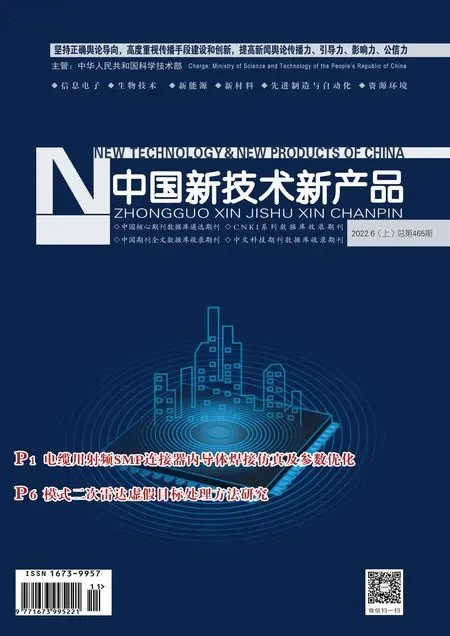

该文根据铝模板产品的特点以及对尺寸精度、焊接质量和生产效率的要求设计了如下智能焊接工作站:该工装机构采用左、右对称布置,最大限度地提高了焊接机器人的使用效率,以满足对大批量生产的需求,工作站如图2所示。

图2 焊接工作站示意图

该工作站设计方案为双机器人“H”形双工位布局,布局中心配置松下最新一代智能弧焊TM1400机器人,两侧平行布置2个焊接工位。焊接系统由机器人、公共底座、焊接工作间、除尘设备、焊接夹具、焊接电源和电气控制系统构成。设计系统采用模块化设计,技术成熟稳定,维保便捷。具体单个焊接工装站配置见表1。

表1 焊接工作站配置表

焊接工作站焊接平台采用带定位底座的工装平台配模块化标准板夹具设计,在实现焊接的同时,还可以降低生产成本。模块化工装夹具实现焊接工装夹具快速更换的功能,最快30 min即可实现更换,如图3所示,焊接工装和平台采用多点定位方式进行安装,以确保快速准确安装并保证安装精度。当焊接机器人焊接时,也配合工装定位统一点为相对零点,确保焊接顺序,减少焊接错误的发生。

图3 焊接工作站示意图

焊接工作站运行过程如下:操作者将散件按照先后次序固定在A工位焊接夹具上。退出至安全区域并按下双手操作盒的启动按钮,安全工作间卷帘门自动关闭,机器人开始焊接。在机器人焊接的同时,操作者将散件按照先后次序固定在B工位焊接夹具上。操作者退至安全区域并按下操作盒的启动按钮,安全工作间卷帘门自动关闭,机器人等待或开始焊接。例如机器人正在焊接过程中,另一工位按下启动按钮后,系统进入预约状态,待当前工位焊接结束后,机器人自动跳转到预约工位开始焊接。焊接完成后,操作人员把焊接完成后的工件推向下料物流线(自动传动)。待工件到输送线的指定位置后,各工位间没有装件顺序要求,机器人按照预先设置的程序判断满足条件的工位,再进行焊接,如此循环往复工作。

1.3 焊后系统

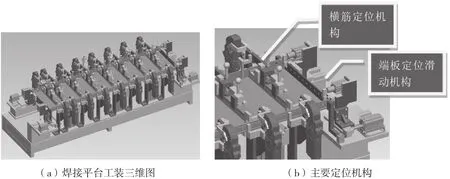

该铝模板焊后系统根据生产流程分为铝模板检验补焊部分、打码矫正部分以及码垛部分。

根据前一道工序的铝模板焊接系统的输送来料,模板检验补焊部分由4段输送系统和补焊区组成,输送系统一分为二,纵向输送时,采用变频电机用链轮和包胶动力轨道进行连接输送。由2名焊接检验人员在该区域进行检验,并手动控制横向输送机构,采用SMC气缸带动的顶升机构+板链机构将工件横向送入补焊区域。

该部分设计重点为横向输送机构和顶升机构的设计与纵向包胶输送线之间的配合控制。

具体工作流程如下:焊接系统来料→人工检测(是否漏焊)→(漏焊)按下按钮→补焊区自动托举机构上升(横向输送)→漏焊模板人工补焊→(未漏焊)模板辊道自动输送到下一工序(纵向输送)→生产线一主线分为二支线往后续延伸,如图4所示。

图4 检验补焊区域工作示意图

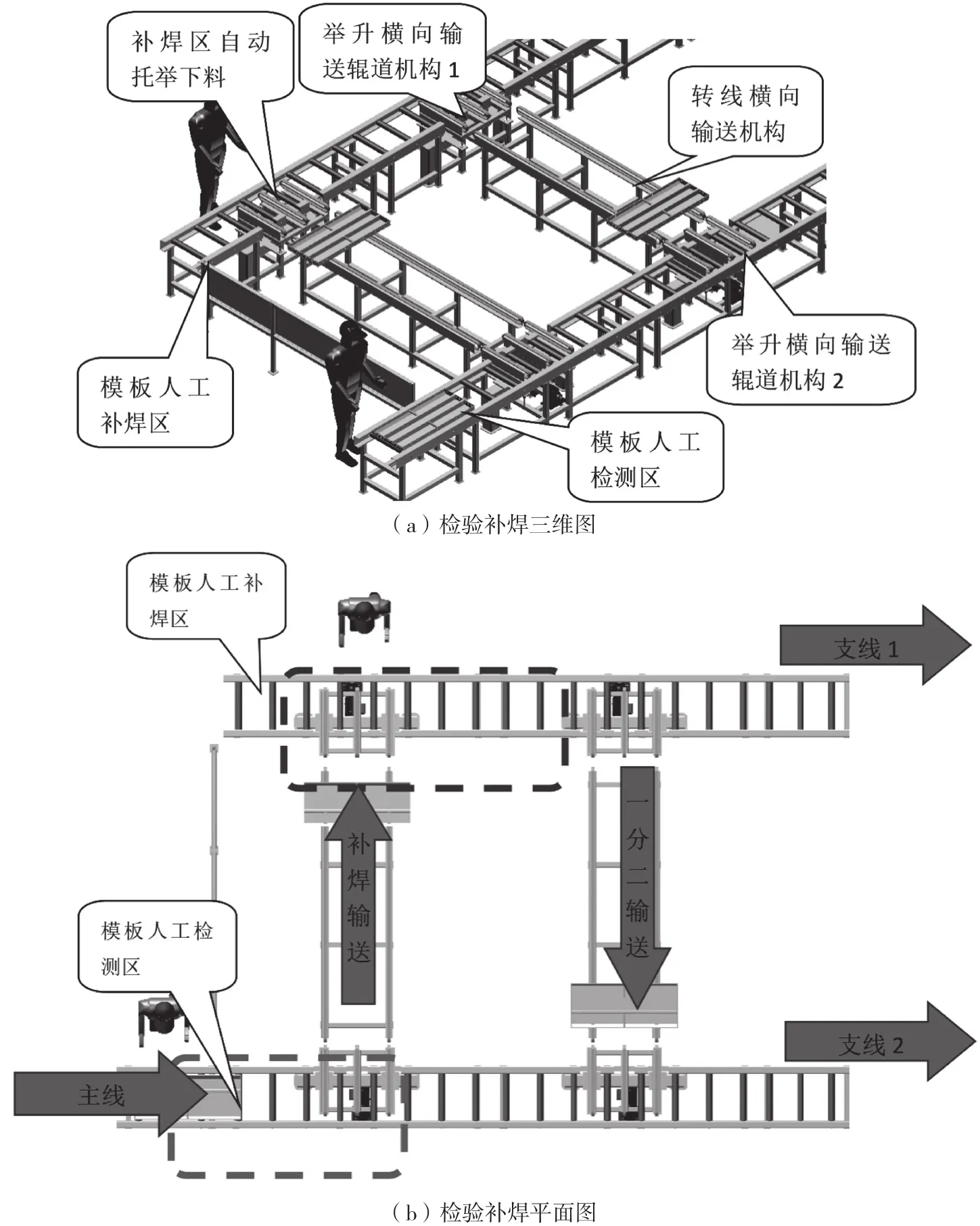

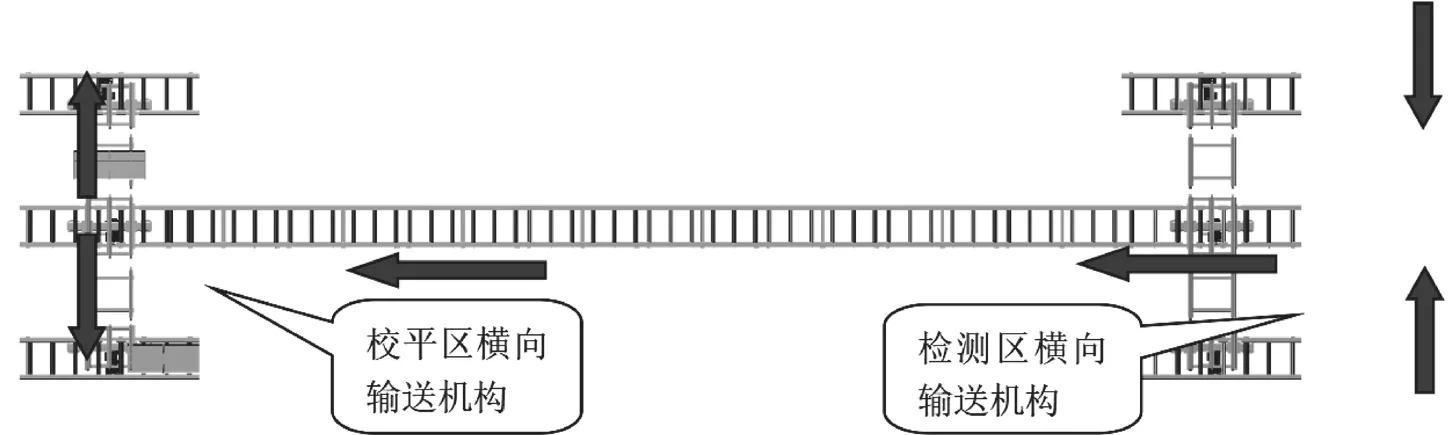

在前一道工序的模板焊接检验完成后分为2条输送支线,设置2道打码矫正输送支线。每条输送支线由打码机(1部)、调平机(2 个)以及激光检验机(1 个)组成。如图5~图7所示(生产线运行方向如箭头所示)。

图5 打码矫正区域工作示意图

图7 再次校平辊道输送线

打码机构为预先设计完成,根据生产标准板批次,提前将模板名称程序输入打码机控制系统,根据模板经过打码机触发传感器自动控制打码机工作,保证打码位置均在模板的相同位置。而矫正校平工作采用相同原理,模板经过2次矫正校平后,如果经过激光检测机构不合格,就延迟触发横向输送机构,回传到校平机继续校平,直至校平合格后再向下传输。

具体工作流程如下:模板辊道自动输送→气动打标(自动设定)→一次调平→二次调平→激光自动检测(模板是否合格,合格转入下一道工序)→(不合格)系统自动计数→检测区自动托举机构上升(横向输送)→不合格模板通过辊道往回输送→回主线自动托举机构上升→模板通过自动校平机再次校平→激光自动检测→(合格)模板通过辊道输送到下一工序。

码垛区采用ABB机器人进行码垛,1个机器人负责2个输送线的模板码垛,机器手夹具采用气动夹具,根据外形宽度定位、气缸夹紧的方式进行装卸。根据不同批次的模板采用不同型号的夹具,确保标准板生产能顺利完成。具体布局如图8所示。

图8 码垛区工作示意图

1.4 同步辊道输送系统

同步轨道输送系统分为2个部分,一部分为焊接系统的输送机构,另一部分为焊后系统的检验输送机构,二者输送行走动力辊道皆由包胶动力辊道和变频减速电机组成,如图9所示,包胶辊道宽度为515 mm,相邻辊道间距为300 mm。输送线每9 m~10 m设置1个同步减速电机,电机与辊道之间用链条和齿轮连接,包胶滚轮之间使用齿轮和链条连接成一个整体,确保输送线有充足动力。

图9 输送机构轨道结构图

1.5 控制系统

控制系统采用西门子S7系列PLC作为主控单元。与现场层的工业机器人、输送电机、传感器、检测装置和气缸等各类元件进行控制与交互,以实现各作业单元的基本功能;区域控制器负责区域内作业单元之间的调度及协同运作、物流输送以及异常处理;线体控制器负责为操作层提供基础生产数据以及反馈控制。

图6 打码矫正区输送线布局图

2 智能生产线评估分析

经过对公司生产车间及规划要求设计10联焊接工装站配备一套焊后处理系统,经过对整个生产线生产节拍进行分析,按每天2个班次进行生产,可实现日产2 800~3 000件标准板的目标,是人工生产的5~10倍,特别是对2 000 mm以上长度的平板类标准板来说,通过柔性化焊接机器人可实现多点分段焊接,显著提高焊接效率和焊接质量。

同时焊后处理过程采用输送线实现自动输送、自动打码、自动调平以及机器人码垛,大大减少了人力的输入和人力成本,有效降低人为因素对生产的影响,在节约成本的同时,还可以保证生产质量。如图10所示。

图10 输送系统全域平面图

3 结语

该文通过深入分析生产过程以及合适的设备选型,实现了对铝模板标准板的规模化生产,显著提高了生产效率,对今后其他类似产品的智能生产线设计提供了设计思路。同时,该文的思路符合国家大力推行智能制造的理念,由于人力成本的上升,今后焊接技术智能化生产是必然趋势,因此合理使用机器人设备是推动工业化制造技术发展的内在动力。