G4216仁沐新高速公路太平隧道仰拱填充开裂隆起病害分析及处治研究

孙建华

(四川仁沐高速公路有限责任公司,四川成都 610047)

0 引言

G4216成(都)丽(江)高速公路仁(寿)沐(川)新(市)段太平隧道位于宜宾市屏山县太平镇,隧道施工过程中,已经完成仰拱填充和二次衬砌的段落出现了仰拱隆起病害,存在安全和质量隐患,通过对病害原因分析、采取试验确定处治方案,对病害进行处治,为同类型隧道仰拱隆起病害处治提供了参考。

1 隧道基本情况

1.1 隧道设计基本情况

太平隧道左线长5 309m(ZK151+602—ZK156+911),右线长5 295m(K151+600—K156+895),为分离式隧道,洞身段设计均为Ⅳ、Ⅴ级围岩,主要以粉砂质泥岩夹细砂岩为主,最大埋深376m,人字坡排水,坡度0.7%、-1.8%。隧道净空面积78.23m2,共计8处人行横道,7处车行横道。进口为端墙式洞门,出口为削竹式洞门。

1.2 隧道地质情况

场地内地层主要为新生界第四系全新统人工填筑层(Q4me)、滑坡堆积层(Q4dc1)、崩坡积层(Q4c+d1)及中生界白垩系下统夹关组(Krj)、侏罗系上统蓬莱镇组(J3p)、中统遂宁组(J2sn)[1]。

地质构造:靛兰坝—中和庄向斜与中都断层从场地穿过。靛兰坝—中和庄向斜与线位交叉于K153+069(ZK153+103),中都断层位于隧道进口段左侧外100m处[1]。

太 平 隧 道 左 线ZK151+802—ZK152+540、右 线K151+780—K152+500设计围岩为Ⅳ级,洞身围岩为粉砂质泥岩夹细砂岩,属软岩~较软岩,薄层~中厚层状不等厚互层构造,岩体较完整,层间距结合一般,局部构造裂隙较发育,岩体以薄至厚层状结构为主,局部呈镶嵌碎裂结构。场地地下水丰富,位于粉砂质泥岩中地下水以淋雨状涌水为主,位于厚层砂岩中以股状涌水为主,局部可能存在承压水[1]。

1.3 仰拱设计情况

隧道仰拱及填充设计情况:仰拱Z4a(Ⅳ级围岩浅埋段)及以上采用C30钢筋混凝土,内弧半径1 500cm。填充采用C15混凝土。

2 隧道仰拱填充隆起病害现象及原因分析

由于围岩性质、隧道所处地质条件和应力状态不同,隧道仰拱变形的类型和机制均不相同[2]。红层地区的隧道仰拱填充隆起病害。主要由围岩含水率增加导致围岩强度降低,引起围岩塑性变形增加[3]、构造影响等因素。太平隧道仰拱填充隆起就具有上述因素的影响。

2.1 病害基本情况

2020年10 月,承包人发现隧道部分段落仰拱存在不同程度的开裂情况,部分导线点高程也存在隆起情况。

隆起开裂段落主要集中在隧道进口左线ZK152+330-ZK152+480段150m,进口右线K152+310—K152+480段,出口右线K156+175-K155+935段,出口左线相同里程段仰拱也各有3~4处开裂现象。裂缝宽约4~13mm。其中,进口左线ZK152+439仰拱施工缝两侧形成约4.3cm错台,ZK152+397处衬砌侧沟处开裂处混凝土凿除后,外露衬砌主筋呈弯折状。

截至2021年12月,共监测到仰拱隆起段落1 160m,进出口四个隧洞均有分布,隆起最大值由最初的10.07cm,发展为目前最大的37.7cm,裂缝宽度约为0.5~5.4cm,深度发展方向不规则;二衬部分段落有斜向裂缝,衬砌净空最大沉降值为2.19cm,最大收敛值为5.03cm;隆起和开裂及沉降等最大值均在进口段落。

2.2 仰拱隆起病害原因分析

太平隧道自发现仰拱隆起开裂问题以来,参建各方及第三方监测等单位多次现场进行踏勘调研,并先后组织3次专家现场踏勘会审,认为病害原因主要为以下四个方面:

(1)隧道穿越段位于向斜核部附近,且有中部断层于隧道左侧近平行穿越,受构造影响,洞内围岩节理极为发育,岩体破碎。

(2)隧道位于向斜富水构造内,地下水相对丰富,且具承压性,破碎软质岩体中水体渗流较强,且遇水极易软化,造成仰拱地基承载力不足,此系红层富水隧道仰拱病害的主要原因之一。

(3)出口岩体为单斜地层,围岩为粉砂质泥岩夹细砂岩,为软质岩,局部节理裂隙密集带发育,岩体破碎,水体通过节理裂隙通道下渗,从而导致地基积水软化。

(4)基底岩性不均,软化程度差异大,易引起结构不均匀变形。

3 隧道仰拱填充隆起病害处治方案情况

根据分析的病害原因,结合实际情况,确定采取试验段处治,经观测分析后,再行确定最终的处治方案。

3.1 试验段第一阶段处治方案

仰拱填充变形隆起处治试验段的第一阶段处治方案为:ZK152+379—ZK152+391、ZK152+439—ZK152+451两段共24m仰拱变形较严重段落进行试验处治。在试验段仰拱填充隆起段电缆沟底处打设长4m、间距1.5m的φ168×6mm钢管桩,竖向夹角15°钻孔。钢管桩加固完成后对仰拱基底进行注浆,注浆孔采用φ75钻孔,钻孔深度1.6m深,钻孔平面布置横纵间距为0.9×1m,钻孔完成后采用纯水泥浆(W/C=0.4~0.6)注浆,注浆压力为0.5~2.0MPa[4]。

试验段施工完成后对该段落加强监控量测,经过19d的持续沉降观测,试验段隆起速率变缓,但还存在蠕变。

3.2 第二阶段处治方案

鉴于仰拱填充隆起开裂处治方案,处治过程均需要对仰拱两侧设置支撑,并对初支钢架进行锁脚,控制变形发展的同时还要保证处治措施实施过程中二衬的安全。鉴于第一阶段试验处治效果不理想,因此决定实施第二阶段处治方案:隧道仰拱填充隆起段(左线ZK152+325—ZK152+485段,右线K152+305—K152+485共计340m)电缆沟底处打设长4.5m、间距1.0m的φ168×6mm钢管桩,钢管桩竖向夹角15°与30°交错布置,边墙钢管桩施作后应加强仰拱填充隆起的监控量测工作[4]。同时对仰拱填充隆起段进行仰拱完整性检测,根据检测结果进一步确定处治方案。

3.3 试验段实施效果

第二阶段方案处治后,经对隧道仰拱填充隆起段进行持续30d沉降观测,数据显示进口左洞最大隆起值在ZK152+380处,隆起值为5.58mm,进口右洞最大隆起值在K152+480处,隆起值为14.01mm;观测结果表明,完成处治方案段的仰拱填充隆起速率减缓明显,但部分段落还存在变形。通过观测发现,仰拱填充隆起延伸段持续隆起值较大。其中,进口左洞ZK152+280处累计隆起11.27mm、ZK152+510处累计隆起30.3mm;进口右洞K152+185处累计隆起31.81mm、K152+220处累计隆起25.19mm、K152+300处累计隆起28.11mm、K152+505处累计隆起9.34mm;出口左洞最大隆起值在ZK156+054,隆起值为26.27mm,出口右洞最大隆起值在K156+040,隆起值为27.5mm。

自仰拱填充隆起出现至仰拱填充隆起处治实施结束,一直持续测量仰拱填充隆起沉降,通过沉降测量数据分析,仰拱填充隆起处治方案实施后,仰拱变形速率明显减缓,但还存在蠕变情况。仰拱隆起情况趋缓,但仍在缓慢变化,未彻底稳定。

4 结合试验段及钻芯情况确定处治方案

4.1 钻芯验证

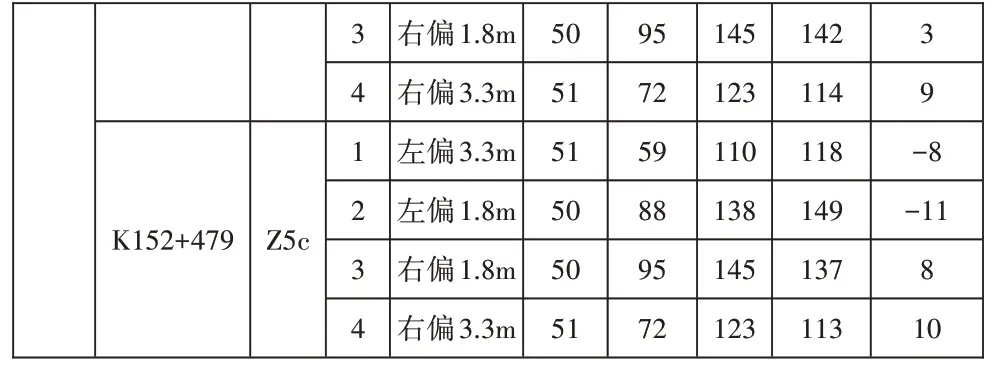

根据试验段两阶段处治的情况,为进一步分析开裂原因,决定对仰拱填充隆起开裂段进行地应力测试和仰拱曲率钻芯验证,在进口左洞ZK152+487、右洞K152+450、K152+479钻孔取芯,每个桩号位置取4孔验证,4个孔相对隧道中心位置为中线左右偏距1.8m两个孔,中线左右偏距3.3m两个孔,拱取芯成果汇总见表1。

表1 太平隧道仰拱变形段取芯成果汇总

表1 续

从钻芯情况看,仰拱施工曲率与设计曲率基本一致。

4.2 针对隆起病害情况拟定处治方案

结合已施工处治措施情况及仰拱钻芯情况,根据仰拱填充隆起开裂不同程度,拟定如下处治方案。

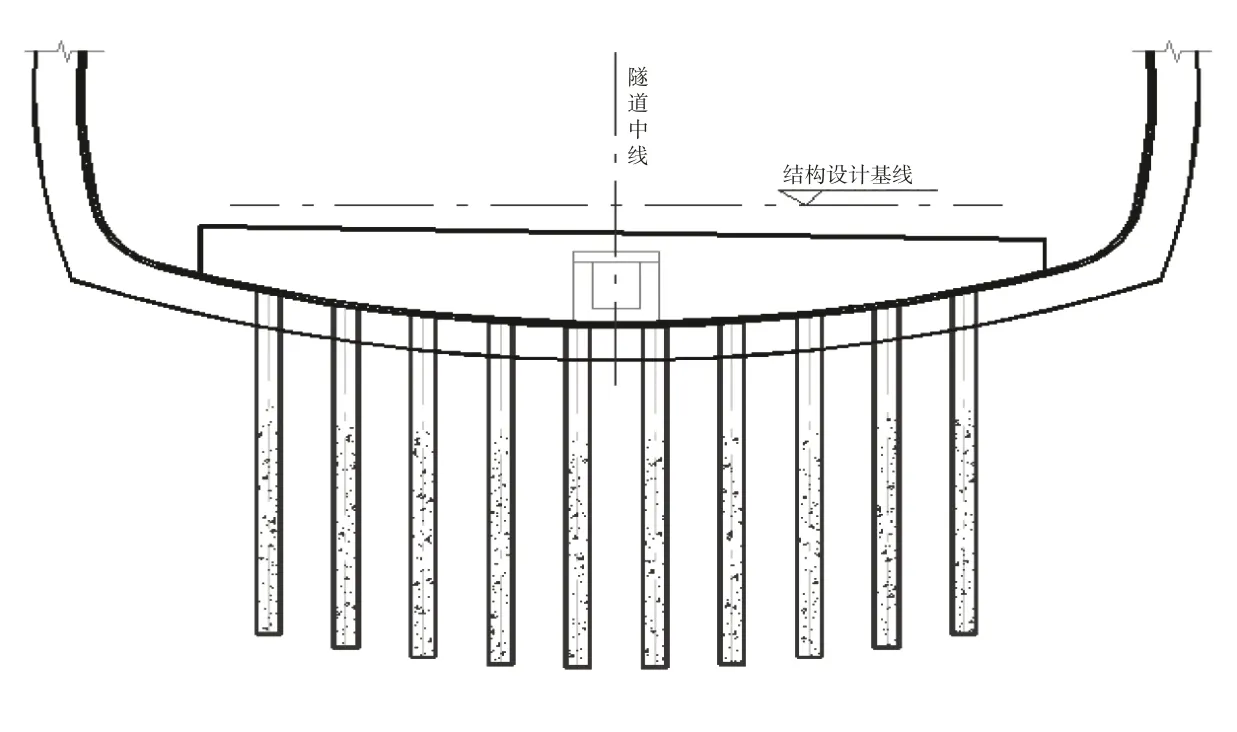

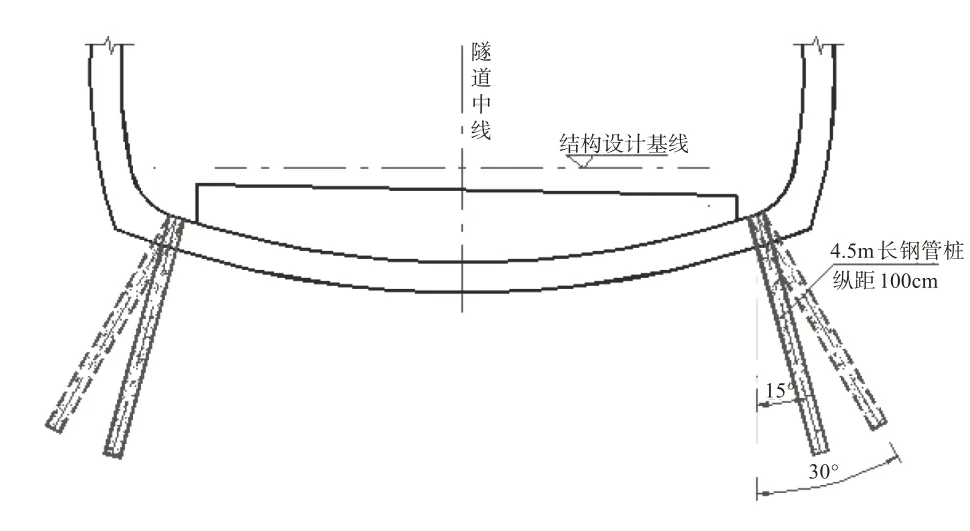

4.2.1 仰拱填充隆起严重段仰拱处治方案(YZ)

二衬仰拱矮边墙处设置2排φ168×6mm钢管桩,钢管桩单根长度4.5m,间距100cm,如图1所示。仰拱及仰拱填充拆除重建,拆除过程中加强监测,按6m一段进行拆除。仰拱拆除后进行清底,铺15cm碎石垫层,然后喷C25混凝土10cm。底部打设φ168×6mm钢管桩,孔径250mm,钢管桩单根长度4.5m,正三角形布置,间距1m,钢管桩顶部伸入二次衬砌仰拱并与仰拱钢筋焊接,如图2所示。仰拱衬砌无钢筋段落增设钢筋。根据仰拱拆换中仰拱完整性进一步确定拆换段落[4]。

图1 矮边墙设置钢管桩

图2 底部打设钢管桩

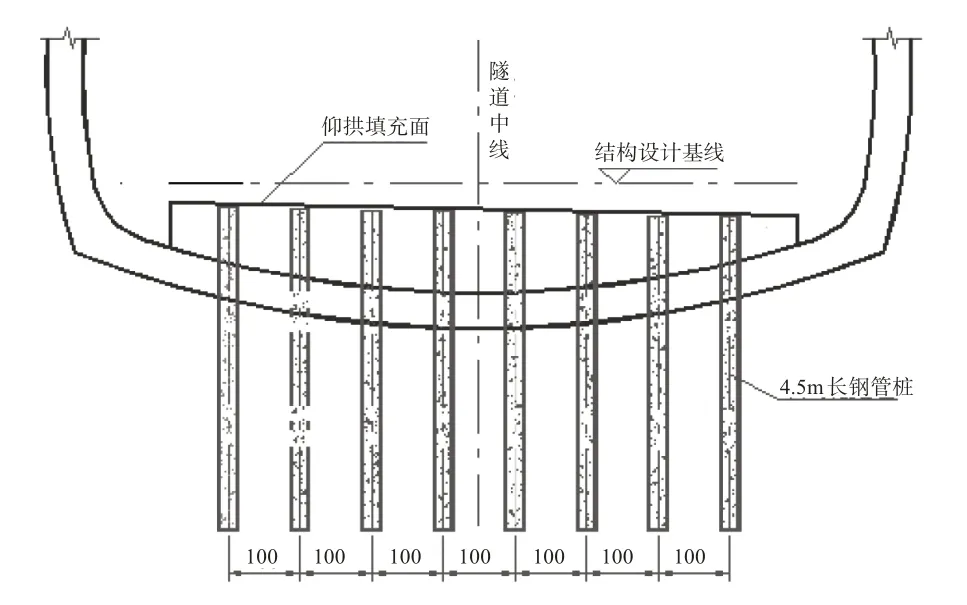

4.2.2 仰拱填充隆起轻微段仰拱处治方案(QW-1,QW-2)

(1)QW-1处治方案

二衬仰拱矮边墙处设置1排φ168×6mm钢管桩,钢管桩单根长度4.5m,间距100cm,如图3所示。在路面范围增设φ168×6mm钢管桩,钢管桩单根长度4.5m,正三角形布置,间距100cm,如图4所示[4]。

(2)QW-2处治方案

二衬仰拱矮边墙钢管桩施工按照YZ方案,路面范围钢管桩施工按照QW-1处治方案进行处治。

图3 矮边墙设置钢管桩

图4 路面范围设钢管桩

5 隆起病害处治效果

在太平隧道右洞进口段K152+461—467和K152+442—449里程段落各施工6m拆换段,该段落仰拱设计参数为Z5c,隆起累计24.2cm,填充顶面裂缝约4~5cm;仰拱破拆后发现,基底受水浸泡,混凝土与岩层交界面有地下水纵向流通,随后进行了隧底钢管桩及仰拱重新施工,在每段布设8个监测点,经持续10日检测,两段最大隆起分别为6.35mm(K152+464)和2.56mm(K152+446)。

经第三方监测单位对太平隧道进口右线拆换的仰拱持续监测数据来看,除个别断面钢管桩应力尚存在变化外,大部分断面钢管桩应力未见明显变化趋于稳定。

从目前的监测情况分析,按照设计明确的处治方案实施后的效果基本达到预期要求。对隆起病害处治段落进一步加强监测和分析,并适时细微调整局部处治方案。

6 结语

隧道仰拱隆起病害不仅制约工程进度、增加工程费用,如果处治不及时、不彻底,将存在严重的安全隐患。因此,在隧道设计时,应进一步加强地勘工作,探明施工区内地质情况,为设计提供充足的依据。当施工或营运过程中发现隧道仰拱隆起,必须第一时间了解分析病害成因,针对不同的情况制定切实可行的处治方案,最终消除安全隐患,确保工程质量和营运安全。