浸没式撞击流反应器流场涡特性的数值研究

张建伟,高伟峰,董鑫,冯颖

(沈阳化工大学机械与动力工程学院,辽宁 沈阳 110142)

引 言

撞击流技术因其两股流体高速对置撞击,形成剧烈湍动的撞击区,为强化传质传热提供了良好条件[1],广泛地应用在石油化工[2]、煤化工[3]等过程工业。撞击流反应器内流体剧烈湍动,流场内存在大量的涡。涡作为一种典型的湍流结构[4-8],众多学者已对撞击流反应器的涡特性进行研究。涡通过有旋运动卷吸周围流体,使其与涡核内部流体接触,以此达到混合目的。此外涡的演变有效抑制了流场内“死区”的形成,改善了流体的混合效率。Schwertfirm 等[9]研究受限撞击流反应器发现,涡是影响管内流动的主要因素。杜柯江等[10]对小型受限撞击流反应器研究发现,在撞击面上周期性地生成旋涡,撞击区域的偏斜振荡对涡存在影响。Gao 等[11]采用PIV 测试系统,研究了受限撞击流反应器内撞击驻点稳定性,发现Re和射流速度比与撞击驻点的稳定性有关。撞击驻点的稳定性直接影响反应器内的涡脱落与运动形式。张经纬[12]认为撞击面两侧的涡生成和脱落是由撞击驻点振荡引起的。Böhm等[13]运用PIV 技术发现了对置射流燃烧器剪切层涡的脱落频率为1~2 kHz。Sultan 等[14]确定了T 型撞击流反应器内涡向吞噬流转变的Reynolds数和几何参数。Yi等[15]发现Y 型撞击流反应器弯曲的喷嘴引起的反向涡有助于提高混合效率。温谦等[16]通过TRPIV 技术发现淹没射流中有序的相干涡结构在上游逐渐发展。Judd等[17]通过高分辨率红外传感器(IR)发现在低Re下湍流射流的撞击区域的中心发出卷曲涡。在撞击流反应器内由于流体在空间上存在速度梯度,流场因此产生了涡结构,其中大尺度的涡改变了流型。流场内流型的变化直接影响着流体的混合效果,通过研究流场涡特性以及涡的运动机理,为提高流体混合效率奠定基础。

目前,研究者对撞击流反应器内流场涡特性开展了相关理论研究。许鑫磊等[18]使用大涡模拟(LES)方法研究在层流条件下T 型撞击流反应器内流体流动形式,揭示了非稳态吞噬流机理。Wu等[19]引用有限时间Lyapunov 指数(FTLE)场识别了湍流中的涡结构。Li 等[20]通过LES 和k-ε模型瞬态模拟对并行式湍流撞击流进行研究,发现汇合点附近的涡旋相互作用引起重建的流场。Hrisheekesh等[21]采用格子Boltzmann方法确定了涡脱落的基本特征,得到对称涡脱落强度随Re的增加而增大的结论。郭栋等[22]采用Realizablek-ε模型研究气液式撞击流反应器粒子停留时间,并得出粒子停留时间的最佳工况。Zhang 等[23]通过LES 发现在波状圆柱的尾流区存在多尺度和肋状涡现象,并用涡通量揭示圆柱的边界涡旋的产生机理。Zhao等[24]通过LES 研究了在有涡发生器的扰动下倾斜射流中的涡演过程。目前,前人多数改变撞击流反应器的几何参数和工艺条件来研究流场内部旋涡形成的规律。但是,关于涡的形成规律、演化形式和作用机理的研究较少,影响撞击流反应器涡量场和涡特性的因素也有待深入研究。

本文采用LES方法对浸没式撞击流反应器涡特性进行数值模拟研究。讨论不同进口速度(v0)、喷嘴间距(L/D)对流场涡量及涡能量的影响,结合Q判据分析涡的演化过程。根据流线图分析涡系的作用范围,判定流体的流动形式。然后考察不同工况下流场内的平均涡量和涡能量分布规律,得到流场的最优工况。本文的研究成果可为撞击流反应器的涡的特性提供理论依据,丰富撞击流反应器流场的内涵,为研究涡与混合关系提供理论基础和指导思路。

1 计算模型和数值方法

1.1 几何模型

反应器模型如图1 所示,通常撞击流反应器由喷嘴、溢流口、排水口、壳体构成。撞击流反应器由厚度为5 mm的有机玻璃制成。本文研究中,撞击流反应器的壳体内直径D1=130 mm,高度H=500 mm,两侧喷嘴居中对称放置,喷嘴直径为D=10 mm,喷嘴间距为L,溢流口直径为D2=30 mm,其中心距反应器顶部为H2=30 mm,排水口直径D3=30 mm。

图1 撞击流反应器几何模型Fig.1 Geometric model of impinging stream reactor

1.2 控制方程

Huang 等[25]讨论了高温浮力射流的流场演化和涡结构特征,通过大涡模拟方法发现初始温度对涡环的影响。Zhang 等[26]通过大涡模拟研究了圆柱绕流的剪切层不稳定性,讨论了下游尾流剪切层中Kelvin Helmholtz 不稳定性的特征。众多学者运用大涡模拟方法研究了涡的演化规律和成因,表明大涡模拟方法能很好地模拟流场涡的特性。本文采用大涡模拟方法研究了撞击流反应器内的流场旋涡特性。

质量守恒方程:

动量方程:

式中,τij为亚格子尺度应力,对于亚格子应力常采用涡黏性假设确定,其定义为:

式中,CS[27]为模型常数,CS=0.21。

1.3 介质和边界条件

对模拟方法进行设置,压力-速度耦合采用SIMPLE 方法,其特点是较易收敛。压力采用二阶格式,动量方程采用有界中心差分格式,时间步长设置为0.01 s,Courant 数设置为1.0。介质为常温常压的水,密度为0.998×103kg/m3,黏度为2.98×10-3Pa·s。采用压力出口边界条件,并假设为充分发展,压力为101.325 kPa。进口速度(v0)分别取0.5,0.8,1.0,1.3,1.77,2.0 m/s;无量纲喷嘴间距(L/D)分别取1, 3, 5。采用标准壁面函数进行处理,壁面设置无滑移边界条件。因实验时撞击流反应器外壁为有机玻璃,壁面粗糙度系数(roughness constant)设置为默认值(0.23)。

2 模型的验证

2.1 网格独立性检验

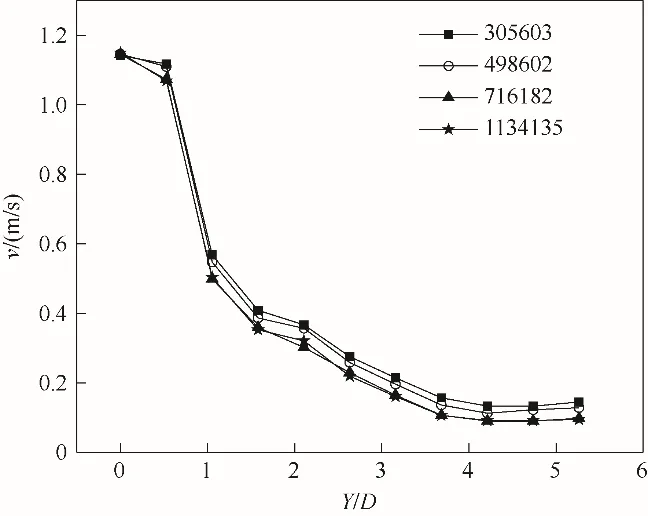

利用Mesh 模块,对模型进行网格划分,喷嘴附近区域进行加密处理,以便更好地捕捉到喷嘴附近的涡结构。按上述方法绘制了305603、498602、716182 和1134135 个网格,采用相同的计算方法比较了4 组网格的径向速度,如图2 所示。可以看出当网格数量为716182个时,能准确地反映该位置的径向速度分布规律,为了保证计算的精确性和节约成本,在网格数为716182个条件下模拟计算。

图2 网格无关性检验Fig.2 Grid independence test

2.2 模拟可靠性检验

为验证模拟的准确性,采用TR-PIV 测试系统对撞击流反应器的速度场进行测定,实验装置如图3 所示。该TR-PIV 测试系统由丹麦DANTEC 公司生产,主要包括连续激光器、同步器、CCD 摄像机及图像处理系统四部分。双腔Nd:YAG 连续激光器(RayPower2000)发射输出功率为4 W、波长为532 nm 的片状激光束。CCD 摄像机是FlowsenseEo 摄像机。采集频率为15 Hz,连续采集300幅瞬态速度场图像。密度为1.05~1.15 g/cm3和直径为10~15 μm的空心玻璃球(HGS)用作示踪颗粒,由于示踪粒子的尺寸和密度较小,对流场的扰动可忽略不计。拍摄时摄像机采用双帧模式。

图3 撞击流反应器实验示意图Fig.3 Schematic diagram of impinging stream reactor experiment

在测量反应器内速度场时,先将示踪粒子与实验流体混合,配制成示踪粒子液体。示踪粒子液体由蠕动泵和经过离心泵的实验流体一同通入反应器。待流场稳定后(粒子充分布满整个反应器),进行标定实验,保证测试区域的流场质点均可以被捕捉并确保了速度测试的准确性。

对撞击流反应器进行TR-PIV 实验测量,实验进口速度控制在1.77 m/s,得出撞击流反应器的径向速度图,如图4 所示。图中数值计算出的径向速度与实验测得径向速度较好吻合,说明采用LES 模型能够准确计算出撞击流反应器内的速度场,通过模拟计算出的数据真实可靠。

图4 实验与模拟径向速度对比Fig.4 Comparison of experimental and simulated radial velocity

3 结果与讨论

3.1 撞击流反应器流场速度分析

为讨论撞击流反应器内流体的运动形式,图5给出不同轴向位置(-5≤Y/D≤5)流场的速度流线图。撞击流反应器内流线的变化关于反应器的圆心呈中心对称。其原因为流体从喷嘴流出后发生撞击形成撞击面,撞击面再次与反应器壁碰撞形成径向回流,在径向回流的作用下,反应器内形成了以反应器中心为对称中心的涡。此外,在XOZ面内反应器涡系共分为4 部分,这表明在该平面轴向射流与径向射流对流场内的流体具有分割作用,使得涡在各自涡系内演变,涡系之间演变不相互影响。在Y/D=±1 位置,流场内的“点源”“点汇”最多,这体现出流体发生撞击之后,经过一定时间的运动与能量转换,涡系发生改变,湍动程度变强。随着截取面远离喷嘴,涡的变化趋势呈小涡向大涡转化。根据流线图可知,随着流体与喷嘴远离,涡的影响区域逐渐变大。Y/D=±5处的涡旋影响范围最大,涡旋结构为近似对称的Dean 涡。涡影响区变大,有利于混合。

图5 不同轴向位置流线图Fig.5 Streamline of different axial positions

3.2 撞击流反应器内流场涡量分析

在撞击流反应器内,由于两喷嘴射出的流体高速撞击,形成了剧烈湍动区,流体发生剪切、扭曲等有旋运动。涡量[28]是衡量流体有旋运动程度的物理量,其计算公式如下:

式中,ω为涡量;∇为哈密顿算子;v为流体速度。涡量大的位置表示流体有旋运动程度高,湍动剧烈。

为探究撞击流涡量场,将流场内的涡量归一化处理成流场平面平均涡量(ωˉ)。分析了撞击流反应器不同喷嘴间距(L/D)、不同进口速度(v0)对流场平均涡量(ωˉ)的影响,如图6。随着入口速度的增加,ωˉ呈先增大后减小的趋势。v0>1.77 m/s 后,流场内的进口动量过高,不利于流体平动动能向转动动能转化,有旋运动程度降低,涡量因此减小。L/D=1,两喷嘴间距过小,流体撞击后得不到充分发展,涡量降低。喷嘴间距增大到L/D=5,此时喷嘴间距过大,导致流体在流场内耗散作用增强,能量耗散过多,导致发生撞击时能量不足,有旋运动程度降低。

图6 流场平均涡量对比Fig.6 Comparison of mean vorticity in flow field

为探究撞击流反应器流场内的涡量分布规律,图7 给出L/D=3、不同进口速度下,流场的径向涡量分布规律。在反应器的径向位置,其涡量分布呈“M”形。在撞击驻点流体的速度最小,有旋运动程度低,这说明流体在撞击中轴线位置发生能量转换,因此涡量较低。随着流体径向运动,涡量逐渐增大,表明从喷嘴射出的两股流体合流后动量增大,并在喷嘴出口附近达到峰值后,由于耗散作用涡量逐渐减小。增大进口速度后,导致进口动能增大,流场内的流体湍动程度增加,流体发生撞击后在径向位置的涡量逐渐增大。

图7 径向涡量分布Fig.7 Radial vorticity magnitude distribution

为讨论喷嘴间距对流场涡量分布规律的影响,图8 给出v0=1.77 m/s,不同L/D下流场Y/D=1 位置涡量分布规律。根据图8分析可知,L/D=3时轴向涡量分布最为理想,并在撞击区域位置存在峰值。同时流体在反应器边缘的作用下,发生强烈的扭转因此涡量得以升高。当L/D=1 时,流体发生撞击后将大部分动能转化为静压能,速度梯度随之减小,因此涡量较低。喷嘴间距过大(L/D=5),流体在进入反应器后发生能量耗散,导致流体撞击过程动量不完全转化,速度降低进而速度梯度减小,因此涡量较低。

图8 Y/D=1涡量分布Fig.8 Vorticity magnitude distribution at Y/D=1

为直观描述流场内涡量作用区域,探究v0=1.77 m/s,L/D=3 工况下,撞击流反应器的涡量三维等值面,如图9 所示。由图9 可知,流体经过撞击后远离撞击驻点,涡量逐渐减小,驻点周围流体由轴向流动变为径向流动。随着涡量等值面选取值降低,发现在径向回流区域的流体存在有旋运动。这表明,径向回流也是一种有旋运动的流体,但涡量值较小。根据图9(a)~(c)分析ω>100 s-1等值面接近于圆形,这表明,流体撞击之后以有旋运动的形式向四周扩散。当ω=75 s-1等值面边缘出现了波动和弯曲,此时流体的有旋运动减弱,容易受撞击驻点振荡和撞击面偏转的影响。

图9 撞击流反应器涡量等值面Fig.9 Vorticity magnitude of iso-surface of impinging stream reactor

为探究撞击流反应器的最优工况下,涡量在不同位置的分布规律,分析了XOY面涡量分布曲线,如图10 所示,由于撞击流反应器结构关于喷嘴对称,研究Y轴正方向(0~200 mm)。在撞击面两侧涡量存在峰值,且在Y=10 mm位置涡量最大,沿Y轴向上涡量峰值逐渐减小,涡体携带的能量随着Y坐标值的增加而持续衰落,说明流体远离驻点有旋运动程度持续减弱。

图10 不同位置涡量分布曲线Fig.10 Vorticity magnitude distribution curve at different positions

3.3 流场内涡能量分析

在撞击流反应器内由于流体流动形式复杂,为准确描述涡存在位置,采用Hunt 等[29]提出的Q判据来确定流场内涡的位置。同时,高助威等[30]从能量的角度理解Q可以表示单位时间、单位空间时均流涡具有的能量。其公式为:

式中,‖· ‖为张量的二范数;Ω为反对称涡张量;S为对称应变率张量。区域内流体的反对称涡张量大于对称应变率张量,即Q>0,表明该位置存在涡;反之不存在。此外,Q值越高证明该区域的流体携带的能量越大,有利于混合。

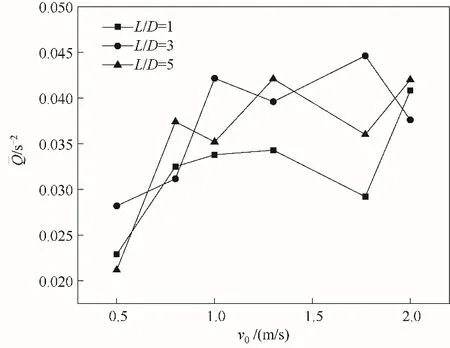

为探究不同进口速度(v0)和喷嘴间距(L/D)对流场涡能量的影响,讨论不同工况条件下流场的平均涡能量(),如图11 所示。根据流场平均涡能量()分析,撞击流反应器最优工况条件为v0=1.77 m/s、L/D=3,流场内有足够的进口动量和撞击空间,流体经过撞击后,涡得到了充分的发展。喷嘴间距过小,流体的动能撞击后多转化为撞击驻点的静压能,致使涡能量不高。过大的喷嘴间距使流体在撞击之前动能有较大的耗散导致涡能量较低。

图11 不同工况下流场平均涡能量Fig.11 -Q of flow field under different working conditions

3.4 撞击流反应器流场涡结构

为明确流场内的涡核区的存在范围与形状,讨论了v0=1.77 m/s,L/D=3 工况下,流场不同Q值的等值线涡核分布,结果如图12所示。可以看出撞击流反应器内涡主要分布在撞击区域和出口区域。结合图12(a)分析,此时Q取值较小(0.01 s-2),因此其分布范围也更广,主要存在于反应器的撞击区域和反应器上半部分,这是由于上部存在出口,流场内的流体可以得到充分的发展,极大地促进涡的形成。同时,在反应器的出口位置存在涡环,表明流体从反应器的出口流出时,部分流体的流向与出口位置的流体速度垂直,进而在出口处形成涡环。随着Q值的增加涡核的分布范围逐渐变小,如图12(b)所示,Q=0.04 s-2时整个撞击区域的涡核结构凸显,撞击区域的涡包括马蹄涡与肋状涡。马蹄涡主要存在于撞击驻点较远的撞击面边缘,而靠近撞击区的中心涡多以肋状涡为主,这表明流场内马蹄涡的存在区域内流场的湍动程度相对于肋状涡较低。由于撞击流反应器撞击区域的涡多以肋状涡的形式存在,其湍动程度高、演变时间短,有利于物料的传递;此外,马蹄涡存在于反应器壁附近,由于马蹄涡的尺度较大,可将沉积的物料卷吸湍动区域,强化传质传热。

图12 撞击区域的涡核分布Fig.12 Vortex core distribution in impact region

3.5 撞击流反应器流场涡演化过程

研究了进口速度v0=1.0 m/s下,流场XOZ面的Q值分布规律。根据涡在反应器内的位置和运动规律,将其演化过程总结为5 个阶段,分别为:撞击阶段、径向运动阶段、径向分离阶段、周向运动阶段、周向破裂阶段,其变化过程如图13所示。

如图13(a)、(b)所示,发生撞击时,流体首先呈涡的形式发生撞击,并且涡核呈圆状。进口速度为1.0 m/s,喷嘴间距为30 mm,在0.03 s 后两股流体发生撞击,如图13(b)所示。两股流体撞击后,撞击面压力变大,涡体受压力作用发生变化,形状由圆形变成椭圆形,如图13(c)所示,此时涡核完成撞击。

图13 XOZ面涡演化过程示意图Fig.13 Schematic diagram of the vortex evolution of XOZ surface process

图13(c)~(k)所示为径向运动阶段,在撞击面剪切力的作用下使涡发生分离,分离结束如图13(d)所示。分离之后涡对继续沿撞击面位置向反应器边缘运动,如图13(e)所示,但随着涡体在径向运动,其涡体之间发生演化,该现象称为径向融合。

如图13(e)~(g)所示,同向运动的一对涡发生变化,不再以同等能量进行运动,而是一个涡逐渐变强,另一个逐渐变弱,这表明流体发生撞击之后,撞击驻点偏移已经存在因此会存在该现象。当出现径向融合时,如图13(e)所示,撞击中心的涡能量逐渐降低,说明撞击驻点振荡会导致其附近的涡对能量降低,径向融合结束后,如图13(g)所示,驻点附近涡能量降到最低,此时径向运动的涡能量最高。随后在撞击面边缘摆动的作用下融合的涡体发生分离,继续向壁面运动。

当涡结束径向运动之后开始进行径向分离阶段[图13(l)、(m)],两对涡到达反应器边缘,此刻涡对并未立即分裂,而是能量有所增大,增加至如图13(l)所示,才发生分裂过程,这表明涡不是在撞击壁面后立即发生演变,而是当涡体的能量增加到一定数值后才发生分裂,该数值称为涡脱落强度的无量纲环流强度[21](Γω,max),如图13(m) 所示,涡分离基本结束。

涡结束径向分离之后开始进行周向运动,该阶段的典型特征是涡对在径向回流的作用下,向喷嘴与反应器夹角间运动,能量进一步提升,如图13(m)、(n)所示,此时涡的运动达到极限。

周向破裂阶段,涡体受反应器的空间限制发生涡核破裂,如图13(o)所示。之后由于径向回流的持续作用,涡系向撞击驻点扩散。在整个演化过程中涡的径向运动和周向运动的时间最长,两者共占整个演化过程的34.1%。

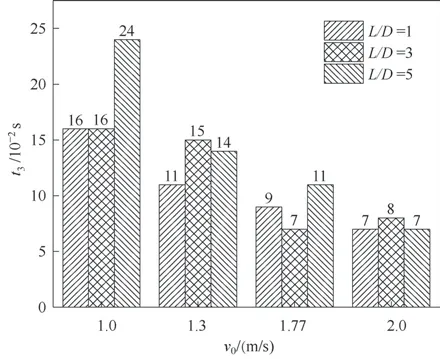

在撞击流反应器内径向运动、径向分离和周向运动为涡典型的演化过程,因此图14~图16 对上述过程持续时间进行分析。在径向运动和径向分离过程中,增大进口速度可有效缩短涡演化时间,表明流场进口速度增大后,径向射流所携带的能量高,使涡径向演化时间缩短。L/D=3 涡的径向分离时间最短,缩短径向分离时间可使涡剧烈湍动,提高混合效率。周向运动过程中在L/D=3,v0=1.77 m/s的条件下,周向运动时间较长,涡在周向运动过程中,通过涡的卷积和运输作用使沉积在反应器边缘的物料再次到达湍动区,使物料重新参与到反应过程中。因此根据各阶段的演化时间分析,在L/D=3,v0=1.77 m/s 条件下涡的径向分离时间最短,周向运动时间较长,可确定其为流体混合的最佳工况。

图14 XOY面涡径向运动时间Fig.14 Radial movement time of vortex under XOY surface

图15 XOY面涡径向分离时间Fig.15 Radial separation time of vortex under XOY surface

图16 XOY面涡周向运动时间Fig.16 Peripheral motion time of vortex under XOY surface

3.6 撞击流反应器径向射流涡周期性分析

流体在涡的作用下剧烈扰动,使径向射流与壁面撞击后在其两侧的涡交替出现。采用Q判据分析了不同喷嘴间距(L/D)下撞击流反应器XOZ面径向射流两侧涡的演化规律,如图17 所示。如图17(a)红圈标出,在撞击面的两侧存在一对涡结构,由于两喷嘴对称撞击,撞击后形成的径向射流方向与反应器壁面刚好垂直,流体在撞击壁面之后改变原有运动方向,从径向射流转为周向流动,产生一对涡结构。经过0.04 s 之后在撞击面的右侧涡消失,仅在左侧存在一个涡,这表明由于撞击驻点的振荡导致撞击面发生偏移,撞击面流体多数向左侧流动,左侧存在涡结构,同理可解释图17(d)。如图17(d)~(e)所示,再经过0.06 s 之后撞击面两侧再次出现一对涡,此刻撞击面的流体速度与反应器壁面再次垂直。整个过程涡的演化周期(tc)为0.18 s。

图17 涡周期性演化示意图Fig.17 Schematic diagram of vortex periodic evolution

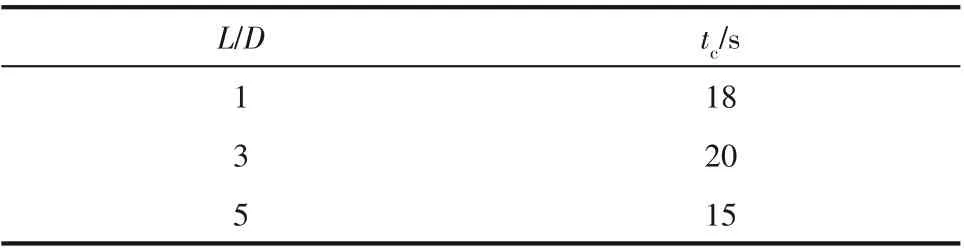

为清晰阐述L/D对tc的影响,表1给出v0=1.77 m/s 条件下的L/D与tc的关系。分析表1 可知,演化周期(tc)随着喷嘴间距(L/D)的增加呈先增大后减小趋势,在L/D=3 时,tc存在最大值。由于涡的演化过程伴随着涡能量的变化,涡的交变周期越长,涡在反应器边缘存在的时间越长,越有利于提高反应器内流体的混合效率。此外,周期性演变的涡,有效地改善流场“死区”问题。

表1 撞击流反应器不同L/D和tc关系Table 1 Comparison of L/D and tc of impinging stream reactor

4 结 论

本文通过大涡模拟(LES)方法研究了撞击流反应器内流场涡运动规律,利用涡量(ω)和Q值定量分析了涡的有旋运动和能量,得到结论如下。

(1)分析了撞击流反应器内撞击区流体流动的形式和涡的作用范围。发现流场存在轴向射流、径向射流和径向回流3 种流型,三者的作用使反应器内产生了4 个对等的涡系。流体靠近喷嘴时,涡的作用范围小,能量高,远离喷嘴后涡的范围逐渐增大,能量降低,在Y/D=±5 位置形成了范围最大的类Dean涡。

(2)平均涡量和平均涡能量在L/D=3,v0=1.77 m/s 工况下达到最大,流体湍动程度最剧烈,有利于混合。利用三维涡量等值线,分析了撞击流反应器内涡量的空间分布,高涡量的流体主要存在于撞击区靠近喷嘴位置。

(3)采用Q判据研究了流场内涡的演化过程,根据涡所在位置和运动路径,将演化过程分为撞击阶段、径向运动阶段、径向分离阶段、周向运动阶段、周向破裂阶段5 个阶段,其中径向运动阶段和周向运动阶段占涡演化过程的34.1%。

(4)确定了XOZ面径向射流两侧涡的演化周期,周期为0.15~0.20 s。反应器的涡结构主要为马蹄涡和肋状涡,肋状涡主要存在于喷嘴附近,大尺度马蹄涡主要存在于撞击区域附近,更有利于混合。