煤地下气化低效的化学反应工程根源:滞留层及通道中的传质与反应

刘振宇

(北京化工大学化工资源有效利用国家重点实验室,北京 100029)

1 煤地下气化技术的发展

煤地下气化是在地下煤层中构建通道或利用已存采煤巷道,在一侧(进气口)输入含氧气体[氧气(O2)或空气及水(H2O)]与煤进行高温反应,在另一侧(产气口)收集产物气体的过程。进气口可以是固定位置,也可以是分阶段逐步移动,远离产气口,如图1所示[1]。流行观点认为,煤地下气化依据气体流向顺序可分为燃烧区、气化区(还原区)及热解干燥区三个区。燃烧区位于进气口处,主要发生煤与O2燃烧生成CO2的反应,温度在1000℃以上,往往高于煤灰的熔点;气化区位于燃烧区下游,主要发生高温CO2和H2O 与煤(焦)生成CO 和H2(也称合成气)的反应,明显的温度界限不详,但应该在600~1000℃范围;热解干燥区在通道末端,主要发生煤被高温合成气加热分解(也称热解或干馏)生成包括焦油、低碳烃和H2等在内的挥发分的反应,还包括利用热气体显热脱除煤中H2O的过程。

图1 地下煤气化示意图Fig.1 Schematic diagram of underground coal gasification

据报道,德国人西蒙(西门子)于1868年提出煤地下气化概念,俄罗斯人门捷列夫于1888年提出基本工艺[2],此后许多国家进行了大量实验室研究和现场试验,一直延续至今。我国的煤地下气化研究可追溯到1958 年,1984 年以后多个单位进行了研发[3-4],持续至今,可能是国内外进行现场试验最多、规模最大的国家。表1列举了常被国内外报道且信息较全的现场试验数据(文献中的报道很多,但大都仅有产气的主要组成和热值数据,缺乏通道结构、单位时间产气量等关键信息)。尽管21 世纪以来研究者开始关注该技术涉及的环境(特别是地下水)污染问题[8],但到目前为止,国内外大部分文献和报道认为该技术具有重要应用前景及经济性。

由表1 可以看出,煤地下气化现场试验的规模差异很大,气化通道长度在30~200 m 范围,加上辅助通道,总通道长度可达100~400 m。气化通道断面在0.4~3.4 m2范围(不包括在已存巷道内进行的研究),对应的圆形通道当量直径为0.7~2 m,气化反应面面积(气化通道壁)为100~1300 m2,单通道粗煤气产率为2000~4000 m3/h。因粗煤气含CO2及N2(以空气为气化剂)等无效气,单通道有效气的产率均低于1700 m3/h。因此大部分粗煤气的热值不高,空气气化的粗煤气热值小于5 MJ/m3,部分纯氧气化的粗煤气热值(含水)可达13 MJ/m3(是两阶段间歇气化的产气数据,不是连续产气数据)。值得指出,这些数据均是短期试验的最优值,因随煤的消耗,通道直径越来越大,通道形状也发生难以预料的不规则变化,其中积累的灰渣也越来越多,每个通道的实际可运行时间和产物的稳态组成不明。

总体而言,我国煤地下气化试验的规模较大,1996 年唐山刘庄两个试验点的气化通道长度分别达110 m 和200 m[9],但通道长度与粗煤气产率和热值的关系不明,甚至发现通道越长,粗煤气热值越低[9]。空气气化和纯氧气化的粗煤气产率差别较大,但有效气产量接近。唐山刘庄空气气化和氧气气化的粗煤气产量分别为4583和2325 m3/h,但二者的有效气产量分别为1627 和1674 m3/h。2007 年我国内蒙古乌兰察布和2018 年贵州盘江的产气量最大,粗煤气产率分别为6250 和7500 m3/h,但其通道尺寸、通道个数、煤气热值及产气组成不明。

值得指出,历经国内外一百多年研发,煤地下气化技术仍然没有实现工业应用[1],现场试验成了研发终点。尽管仍有研究者持续研发而且新的研究者和投资者不断加入,这个“投入-研发-试验后放弃”的循环在历史上不断重演,放弃的原因大都被归咎于投资和政策变化,少数认为单通道产气量小、难以长期稳定运行、产气CO2浓度高等是主要问题[3,10],但目前尚未见到从化学反应工程原理探究这些现象,进而厘清限制该技术工业化应用的关键(卡脖子)科学问题的研究。近年来,我国大大加强了对科学研究和技术创新的支持力度,能源领域高效、清洁、低碳的创新要求日益强烈,加强煤地下气化研发的呼吁也不断见诸报道,一些呼吁者甚至认为该技术在多个方面优于现有的地上煤气化技术,因此科学地分析煤地下气化过程,认清其关键限制性步骤尤为重要。

2 地上煤气化技术的发展

需要指出,一项技术是否具有发展前途和应用价值不仅取决于其自身的发展程度,还取决于其竞争技术的发展水平。如果其水平低于竞争技术,就无法应用。煤地下气化技术的竞争者是地上煤气化技术,目前主要有三大类:气流床技术、流化床技术和移动床(也称固定床)技术,这些技术目前的单炉规模示于表2,煤的转化量均可达到2000 t/d,有效气(CO+H2)产量约为180000 m3/h,是单通道煤地下气化最大规模的100 多倍;气流床的最大日煤转化量已达4000 t 级(每天3000~4000 t 煤范围),有效气产量为247500 m3/h,是单通道煤地下气化最大规模的150 倍。若通过煤地下气化实现类似的产气量,按每个100 m 通道产1700 m3/h 有效气计算,需构建总长度为10~15 km 的地下通道。若以每个气化通道最优长度为30~40 m 计[9],需要250~330 条气化通道,且每个通道的可运行时间不明。以这样庞大的地下工程替代一台地上气化炉的可行性值得深思。

表2 煤地上气化单炉规模和产气组成Table 2 Capacity and gas composition of gasifiers

一些研究者可能认为上述估算过于简单,因为已经进行过的煤地下气化现场试验的规模不大,其数据可能低估了其大规模工业应用的产气量。但也有研究者认为,小规模煤地下气化试验往往报道最优数据(短时间范围的高产气量),大规模工业应用难以达到相同的结果[9]。如表1数据显示,我国煤地下气化试验的规模较大,但单位煤表面的产气量较低,在1.8~3.5 m3/(m2·h)范围;国外煤地下气化试验的规模较小,但产气率在3.8~19 m3/(m2·h)范围。这个产气率差别可能源于通道尺寸难以量化(特别是气化过程中不断发生的变化),但也可能说明通道过长、断面过大的意义不大。当然,简单对比上述煤地下气化试验数据和地上煤气化炉数据不够严密,从化学反应工程基本原理的角度分析这两类煤气化技术的差别才能认清它们的本征差别。

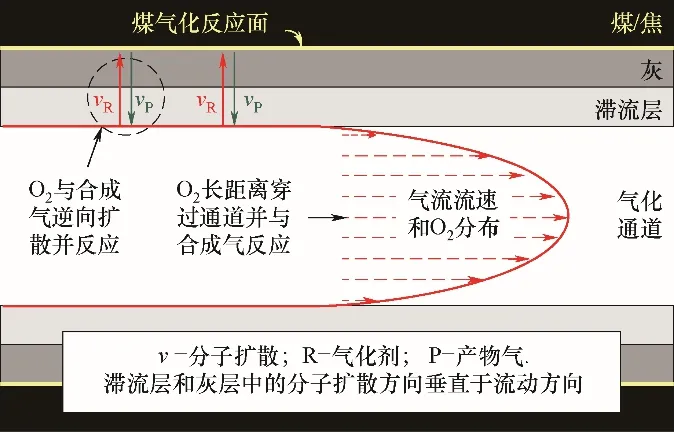

3 气固表面滞流层中气化剂和产物气的逆向扩散

顾名思义,煤气化是固体煤(或煤受热转化成的焦)和气化剂(反应物R,包括O2、CO2和H2O)反应生成气体产物(P,包括CO 和H2)的过程,但该过程的发生还依赖气化剂和产物气的外扩散以及二者在煤表面气体滞流层中的逆向内扩散过程,因为任何固体表面总存在气体滞流层,而且煤表面有机质气化后残留的灰层增加了气体滞流层的厚度,如图2 的收缩反应面(也称缩合核)模型所示。该模型由Wen 等[17]于1979 年提出后被广泛认同,并被广泛使用于各种气化反应模拟中[18]。

气固反应发生于固体表面,对煤(或焦)而言,其表面积包括颗粒轮廓的外表面积(或几何表面积)和孔道内的表面积,虽然后者常常远大于前者,但因高温下煤和气化剂的反应速率很快,气化反应速率取决于气膜内气化剂及气化产物的逆向分子扩散速率。因此,图2 所示模型的决速步骤是气膜传质,虽然扩散至煤表面的部分气化剂也可能进入煤孔道内与内表面反应,但煤颗粒轮廓的表面是制约内扩散的最小传质面。有研究者认为,煤在气化过程中生成大量新鲜裂隙,这些新鲜裂隙是气化的主要反应面且不受灰的影响,但实际上裂隙表面一但发生气化反应,必然会被残留灰所覆盖,且裂隙中的灰很难自由脱落,因此稳态气化过程中的气化反应还是受限于颗粒轮廓表面气体滞流层内分子逆向扩散[19]。

图2 煤气化的收缩反应面模型Fig.2 The shrinking core model of coal gasification

由于同等质量煤的颗粒轮廓面积反比于颗粒直径d,因此煤的气化速率反比于d。表3 列出了三种地上气化炉所用煤颗粒的粗估平均d值,它们的实际粒度范围大致为:移动床(6~50)×10-3m;流化床(3~5)×10-3m,气流床约70%小于0.075×10-3m。由于小颗粒对外表面积的贡献率大于大颗粒,所以表中平均d值的取值偏小。从表中可以看出,质量上1个d为10 ×10-3m 的移动床煤颗粒相当于16 个d为4 ×10-3m 的流化床煤颗粒或1250000 个d为0.02 ×10-3m 的气流床煤颗粒。这些反应器中等质量颗粒外表面积的比值,约为移动床∶流化床∶气流床=1∶2.5∶500,即质量相同时流化床和气流床中颗粒的外表面积分别是移动床中颗粒的2.5 倍和500 倍。原理上,煤地下气化反应在地下通道的壁面发生,无法用煤颗粒的外表面积表示,但根据煤地下气化和1500 t/d 移动床煤气化的实际产气量数据可以估算出煤地下气化的“等效产气煤颗粒直径dgas-equivalent”为0.7 m。

需要指出,表3 中不同气化炉的等质量颗粒外表面积之比并不完全反映这些气化炉的产气量差异,因为这些气化炉的温度不同(表2)、气固混合程度不同,反应和传质速率也不同。比如气流床的温度为1400~1600℃,气固混合程度较高,单位表面的反应速率及分子扩散速率(正比于温度的1.5~1.75次方)较快;流化床的温度在800~1000℃,气固混合程度居中;移动床依据排渣方式不同(固态或液态)温度不同,在800~1400℃气固混合程度最低,单位表面的反应速率及分子扩散速率最慢。另外,这些气化炉的瞬时持煤量也不同。通过煤在不同气化炉中的平均停留时间[20-21]可以算出它们的瞬时持煤量差异,进而通过颗粒外表面积算出它们瞬时持煤量的表面积比(表3 最下一行)。可以看出,这些地上气化炉中瞬时参与反应的煤外表面积比较接近,这与它们的单炉产气量接近相一致。相比而言,煤地下气化的煤表面积很小,约比地上气化炉低2 个数量级。还需指出的是,煤地上气化炉中的煤颗粒表面处于很小的空间内,而煤地下气化的煤表面位于很大空间的通道壁面,这种差异对气体(无论是气化剂还是产物气)传质和反应的影响很大。

表3 不同气化炉中等质量煤颗粒的外表面积比(以1个直径d为10×10-3 m的固定床煤颗粒为基准)Table 3 Surface area comparison of coal particles on mass basis(based on a single fixed-bed coal particle of d=10×10-3 m)

影响气化反应和传质速率的因素还有气化剂的分压,文献表明,煤气化的产气量一般与气化剂压力的0.7次方成正比[22],因此现代地上煤气化炉通常在加压条件下运行,一般在3~4 MPa,有的高达6 MPa。然而地下煤气化受限于顶底板条件,难以在较高的压力下进行。

4 气化炉中的O2分布

煤气化中O2的反应至关重要,主要包括与煤反应生成有效气和无效气,但O2也不可避免地会与有效气反应生成CO2和H2O。O2与有效气反应的程度与气化炉类型有关,气流床瞬时输入固定比例的煤粉和O2,烧嘴多为同轴射流形式(氧包煤粉或煤粉包氧),煤粉和O2处于剧烈湍动模式,煤粉颗粒很小,其表面的气膜(包括灰层)很薄,温度很高,O2在喷口处很小空间内快速反应殆尽,有效气组分含量高。固定床中的煤总是大大过量,输入的O2在大颗粒煤的间隙中流动(图3),湍动程度和温度均不高,O2的穿透距离较长,甚至产物气常含有残余O2,说明部分O2穿透了整个床层,在此过程中必定发生与有效气的反应。

图3 不同地上煤气化炉中煤颗粒和气体的运动特征Fig.3 Flow pattern of gas and coal particles in various gasifiers

从表1 可以看出,完整的煤地下气化现场试验数据均显示产物气含有O2。从图4 可以看出,煤地下气化的通道直径大(大断面),气流阻力小,所以输入的O2易沿通道方向(降压方向)流动,不能充分接触通道壁面的煤而完全消耗,还会穿过气化区和热解区,这些穿透O2的量远多于移动床,但在气流床中不存在。另外,O2需在垂直于流动的方向扩散穿过煤表面的滞流层(含灰层)才能与煤发生反应;生成的产物气还需逆向扩散出滞流层进入气流主体才能被输出为产物。因此扩散离开煤的有效气不仅会在滞流层中与逆向扩散的O2接触,进而反应生成CO2和H2O,进入气流主体的有效气也会与其中的O2反应生成CO2和H2O[19,23]。这些逆向扩散和反应的过程不仅导致煤地下气化单位表面积的反应速率很低,而且燃烧消耗了部分有效气,加大CO2的生成量[19,23]。显然,通道截面越大,有效气的氧化损失量越大。

图4 煤地下气化中气化剂和产物气的逆向扩散与反应Fig.4 Flow and diffusion patterns in underground coal gasification

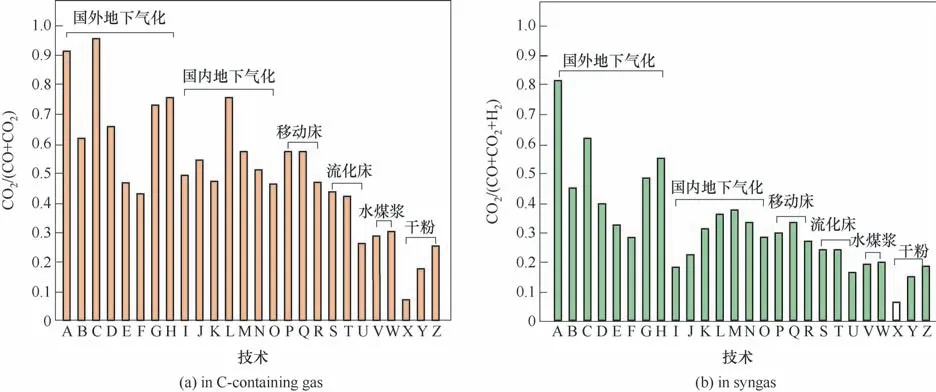

图5(a)、(b)分别对比了煤地下气化和地上气化现场测定的产物气中CO2的相对比例,包括CO2/(CO+CO2)和CO2/(CO+CO2+H2),前者大致代表CO 的氧化程度,后者代表合成气的氧化(理论上的产物还有H2O,但文献均不报道H2O 的量)以及变换反应(CO+H2O=== ===== CO2+H2)的程度。可以看出,国内外煤地下气化产物气的CO2含量差异很大,说明反应控制困难(因地质条件不同,通道结构在气化过程中的变化不同),试验数据的准确性差异很大,但CO2/(CO+CO2)和CO2/(CO+CO2+H2)值均较高,主要范围分别为0.5~0.7 和0.3~0.4。移动床的数据似乎与煤地下气化数据类似,但对比试验显示,华亭煤地下气化的CO2生成量显著高于移动床的CO2生成量[24]。流化床的数据略低于煤地下气化数据,气流床的数据显著低于煤地下气化数据,特别是干粉气化,其CO2/(CO+CO2)和CO2/(CO+CO2+H2)值分别约为0.18 和0.15。个别干粉气流床的数据更低,可能与使用CO2携带煤粉有关。值得指出,煤种、气化条件、试验规模、气化剂组成均会影响CO2的生成反应,因此图5的数据对比不完全严格,但其反映的宏观规律是可信的。

图5 各种气化技术的CO2生成量(数据源于表1和表2)Fig.5 CO2 formation in underground coal gasification(data from Table 1 and Table 2)

需要指出,煤地下气化工艺可细分为有井式和无井式两类,每类还可采用顺流或逆流的作业方式,但这些技术在气化面的本征传热、传质和反应规律与上述讨论类似。另外,煤地下气化的实际反应分区比图1和上面的讨论更为复杂。比如燃烧区产生的热量不仅被高温气体携带沿通道传递,还会以热导的方式在煤层中向离开通道的方向传递,在垂直于通道方向的煤层中也形成热解干燥区,并不断向远处延伸。鉴于各种地上煤气化炉均具有良好的隔热层和热量回收设施,所以煤地下气化的热量损失大于地上煤气化炉的热量损失。

5 结 论

煤地下气化历经国内外100 余年发展,最大规模为单气化通道长100~200 m,包括辅助通道的总长度加倍,通道当量直径0.7~2 m,最高有效气(除CO2+N2外)产量不超过1700 m3/h。目前各种煤地上气化技术的单炉日处理煤量达2000 t/d,有效气产量约180000 m3/h,大致是煤地下气化单通道最大规模的100 多倍;最大气流床单炉日处理煤量达4000 t/d级,有效气产量更高。若通过煤地下气化实现类似的产气量,则需构建总长度超过15 km 的地下通道,工程量巨大。

无论何种煤气化技术,其速率均受传质控制,动力学表达式均可用收缩(核)反应面模型表述,即气化速率取决于穿过煤外表面滞流层的气化剂通量或与其逆向传递的产物气通量。煤中有机质气化后残留的灰层增加了滞流层的厚度,加大了传质阻力。滞流层中气化剂与气化产物的逆向分子扩散导致有效产物气在滞流层中被氧化(烧蚀)。由于地下气化的通道直径大,O2穿过通道的距离长,所以从滞流层扩散至通道中的有效气也会被O2氧化。因此煤地下气化产物的CO2含量必然较高,属于高CO2排放的煤气化技术。相比而言,气流床煤气化的CO2排放最少,源于固定比例的煤粉和O2同轴射流喷入,在小空间内形成高分散O2包煤粉或煤粉包O2的剧烈湍流区域,气膜(包括灰层)极薄,温度很高,O2迅速反应殆尽。面对目前主流大型煤地上气化技术,煤地下气化的本征速率低、工程量巨大、有效气和热量损失大、原理上难以稳定性运行等问题削弱了其竞争力。

致谢:此文的基本思路是作者2007~2015 年间在北京化工大学化学工程学院的研究生授课中形成的,曾以大作业的形式与研究生讨论,后来又与林曦博士进行了部分实验研究和理论分析。刘清雅教授和郭啸晋博士支持了相关研究并对此文提出了建议。在此一并向他们表示感谢。